热源位置对热管内工质流态与传热性能的影响机制研究

宋吉

(国际铜业协会(中国),上海 200021)

0 引言

电子设备的小型化发展趋势使得电子设备元器件总是安装在受限空间中[1-2]。电子元器件的发热量都需要及时散出,以避免电子设备因温度升高而寿命减少甚至烧毁[3]。对受限空间电子热源的散热,需要均温性好且散热能力强的散热方式。

热管依靠内部制冷剂的循环蒸发和冷凝对发热元件进行散热,有均温性强和等效导热系数大、散热能力强的特点。热管在电子散热[4-7]、空调[8-10]、电站发电[11-13]和核能利用[14]等工业领域已有广泛的应用。将热源布置在热管蒸发段表面,可以有效带走热源热量,是受限空间电子热源散热的一种有效方式[15-16]。

热管安装在电子设备内部的受限空间中,热源与热管蒸发段的贴合位置受限,若贴合位置不合适导致热管性能急剧下降和热源烧毁。电子设备工作功率的改变导致的热流密度变化会导致热管内流体流型变化,若热流过大会导致流动干涸热管传热性能下降,同样导致热源烧毁。因而,热源位置变化和热源热流变化是影响热管性能的两个关键因素,现有对热管性能的研究也分为这两个方面。

热源位置变化对热管传热性能影响的研究包括实验和模型研究。实验研究表明改变热源位置可以明显提高热管传热效果[17];模型研究中包括了二维的多热源热管传热模型[18]和三维的多热源热管数值模型[19]。现有热源位置分布的影响研究未能得到热管内部流动状态的变化,不能反映多热源影响下热管的局部传热特性。

热源热流分布变化对热管传热性能影响的研究包括:1)对热管最大传热量的影响,如钱文瑛[20]通过建立二维模型和实验研究了热管最大传热量与热源位置的定量关系;2)对热管启动特性的影响,如鲁得浦[21]通过实验研究了能够对多热源进行散热的带有平板蒸发器的环形热管的启动特性;现有热流分布的影响研究对于热管传热性能的评估仍是采用热阻的形式,蒸发段的温度仍采用多热源温度的平均值,不能反映多热源与热管接触处的热管局部传热特性。

现有研究不能反映热源位置、热流耦合影响下的热管传热性能变化,原因为:1)现有研究对热管性能的评价主要是采用热阻的方式,不能够反映热管内工质的局部传热流动特性;2)现有研究只针对单个因素的影响进行研究,没有反映出热源位置、热流耦合影响下热管传热性能的变化。本文通过可视化实验探究热源位置因素和热流因素影响下热管性能的变化规律。

1 实验设计

1.1 实验目的与思路

本文研究了热源位置、热流对热管传热性能及管内流动状态的影响规律。热管传热性能的好坏可以通过热源的温度进行评价。为实现热管管内流动状态的观测,采用可视化实验手段制作半金属半透明的热管可视化样件,并拍摄热管管内制冷剂的流动状态;为实现热源位置和热流的调节,设计热源位置调控装置,能够实现热源在热管蒸发段上的位置任意调节和热源热流密度调节装置,热流调节范围能够覆盖实际电子设备的热流密度变化范围。

1.2 实验装置

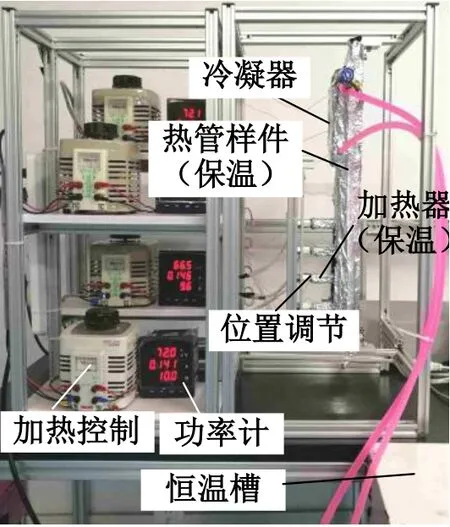

图1所示为测量分布式热源影响下热管传热性能变化的可视化实验装置。整个实验装置包括3部分:1)热源位置和热流调节模块,用于调节多个热源在热管蒸发段上的位置,及热源的热流密度;2)冷却模块,用于为热管冷凝段提供冷量,模拟实际环境的冷源;3)可视化测试段,用于在实验中观测热管管内流动状态的变化。

图1 可视化实验装置

热源位置和热流调节模块由功率调节器、功率计、加热块位置调节杆和热源装置组成。功率调节器和功率计分别用于调节每个热源的加热功率,以实现热流密度的调控,热源的热流密度可以实现0~50 W/cm2的任意调节,可涵盖实际电子设备的热流密度变化范围;加热块位置调节杆用于实现各个热源装置的位置调节;热源装置由压紧螺栓、电加热棒、加热铝块和热电偶测点组成,将电加热嵌入铝块中并用导热硅脂填充,铝块的底面为1 cm2的热源加热面,侧面全部用保温棉包裹,以减少漏热,通过压紧螺栓可以实现热源与热管蒸发段的紧密接触,以减少接触热阻,在加热装置的底部布置热电偶测点,以测量热源与蒸发段接触位置的温度。

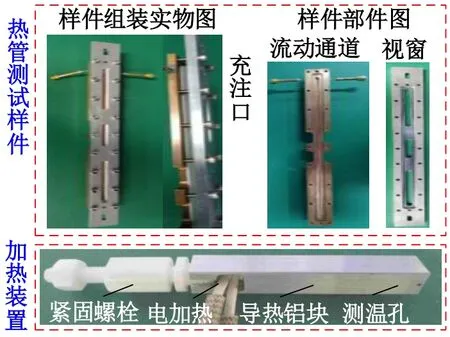

可视化测试段由热管可视化样件、光源和摄像仪组成,如图2所示。热管可视化样件又由热管流道、密封垫片、透明玻璃和封装组装而成,热管流道是在铜质基板上加工出8 mm的半圆柱槽道(8 mm是电子设备散热中最常用的热管管径);封装上开有三部分的长条孔,用于观测热管样件蒸发段、绝热段和冷凝段的制冷剂流动状态;通过在槽道基板和封装之间布置密封垫片和透明玻璃并用螺栓挤压的方式实现样件的密封。热管可视化样件会进行保温以减少漏热。

图2 实验测试段

冷却模块由恒温水槽、水冷头和水泵组成。恒温水槽可实现5~90 ℃的温度调节,覆盖电子设备所处环境温度的变化范围;水冷头通过导热硅脂与热管冷凝段直接接触,为热管冷凝段提供冷量;水冷用于实现恒温水槽和水冷头之间的冷水循环。

用于测量热源温度和热管可视化样件温度的热电偶测量误差是0.2 ℃,用于调节热源热流密度的功率计测量误差是0.5%。考虑到分布式热源对热管的影响主要受热源位置和热管的影响,而受管内制冷剂的影响较小,本文为方便制冷剂充注及减少泄漏,热管可视化样件中采用的是常压制冷剂R141b,充注方式为先将制冷剂充满热管样件,然后加热样件并打开阀门使管内制冷剂蒸发,最后当制冷剂减少至设定充注量时关闭阀门,完成充注。

1.3 实验工况

热管的传热性能受热源位置与热流影响,为研究上述因素影响,本实验的工况包括单个热源不同的位置和热流密度下热管传热性能的研究。实验工况包括加热位置和加热热流密度,加热位置包括蒸发段上部、蒸发段中部、蒸发段下部;加热热流密度分别为10、20和30 W/cm2。

2 实验结果

2.1 蒸发段下部加热流型和性能实验结果

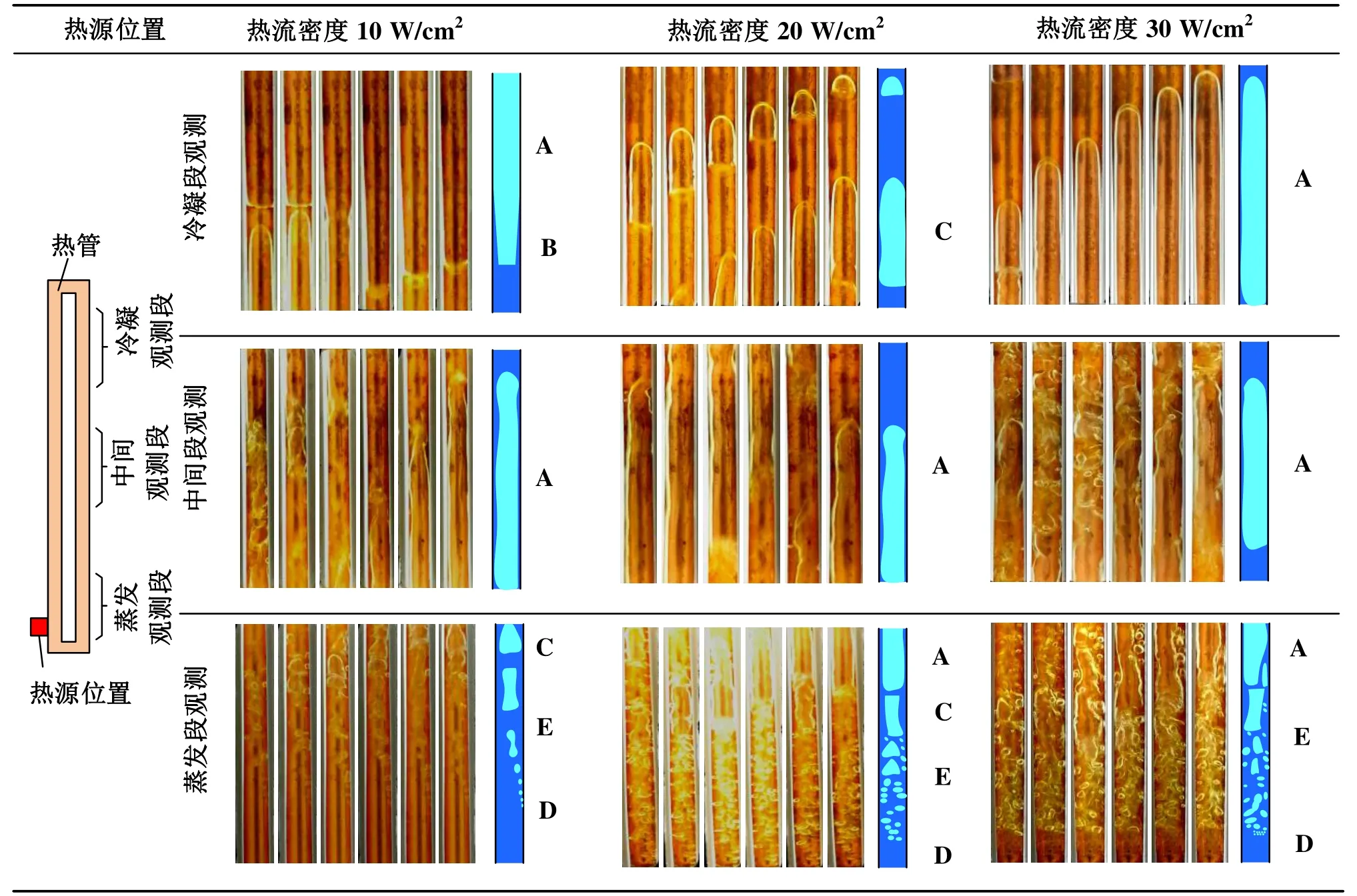

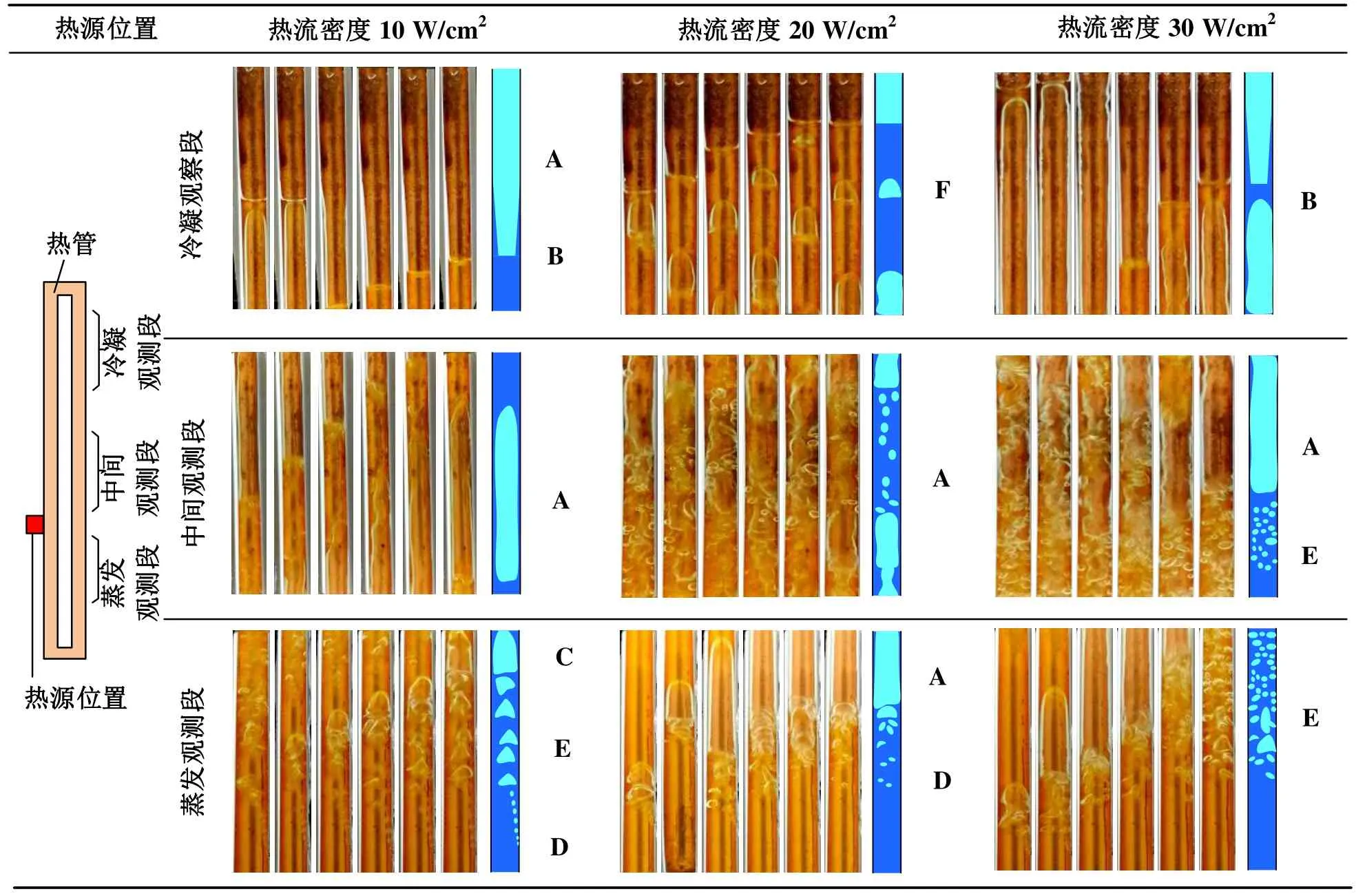

单个热源位置在蒸发段底部时热流度变化对热管管内流动状态的影响如表1所示,其中流动状态用字母代替,A为环状流,B为液膜发展,C为弹状流,D为气泡初始点,E为气泡增长,拍摄图像时间为0~0.15 s。

表1 热源在蒸发段下部时热管内工质流型

由表1可知,当热流密度比较小时,热管蒸发段气泡的成核点比热源位置高,气泡生成后缓慢生长,逐渐变成弹状流,到绝热段时气泡聚集形成环状流,到冷凝段时气泡冲破液位,并不断被冷凝形成冷凝液沿管壁流下使液位逐渐升高。当热源热流密度增加时,蒸发段气泡的成核点下移与热源位置一致,气泡快速生长,并快速由弹状流转变成环状流,环状流经过绝热段后进入冷凝段,并不断被冷却,由环状流转变成弹状流,气泡逐渐变小并消失在冷凝液中。当热源热流密度继续增加时,由成核点变成成核区域,气泡剧烈产生并生长,直接形成环状流,环状流过绝热段后进入冷凝段,并在冷凝段中不断被冷却。因此热源位置在下时,随着热流密度的增加,热管蒸发段的成核点下移至与热源位置一致,管内气泡的生成与生长的速度逐渐加快。

2.2 蒸发段中部加热流型和性能实验结果

单个热源位置在蒸发段中部时热流变化对热管管内流动状态的影响如表2所示,其中流动状态用字母代替,A为环状流,B为液膜发展,C为弹状流,D为气泡初始点,E为气泡增长,拍摄图像的时间为0~0.15 s。由表2可知,随着热流密度的增加,管内流动状态的变化与热源在底部时比较相似,不同的是,蒸发段中的成核点在热流密度小的时候是在热源位置的下方,随着热流密度的增加向上移动与热源位置一致;热流密度增大使得蒸发段的制冷剂先形成泡状流,再转变成环状流。

表2 热源在蒸发段中部时热管内工质流型

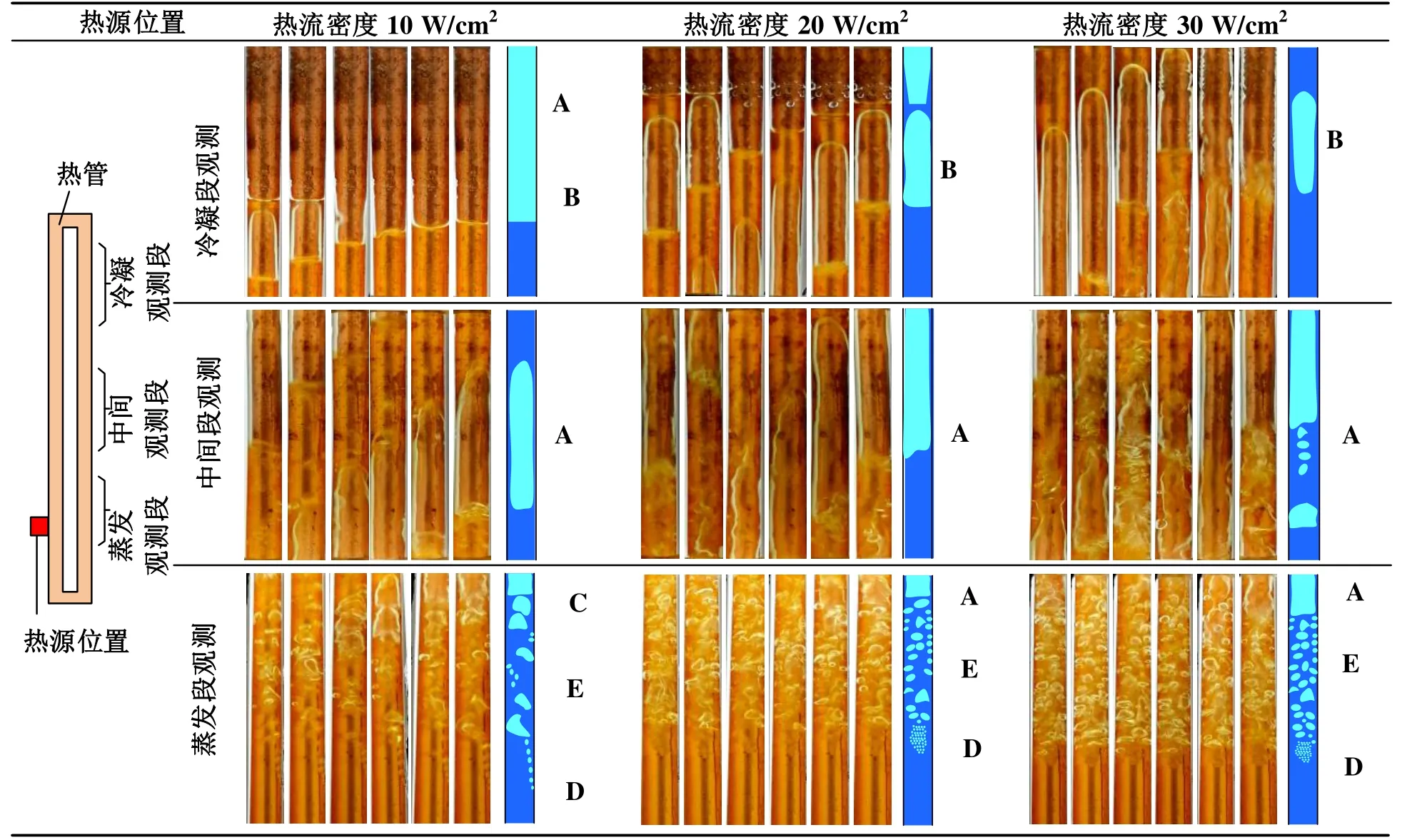

2.3 热源位于蒸发段上部时热管内工质流型和传热性能的实验结果

单个热源位置在蒸发器上部时热流密度变化对热管管内流动状态的影响如表3所示,其中流动状态用字母代替,A为环状流,B为液膜发展,C为弹状流,D为气泡初始点,E为气泡增长,F为气泡缩小,拍摄图像的时间为0~0.15 s。由表3可知,热源位置在上部时,热管蒸发段会间歇产生气泡,热流密度小时,气泡是弹状流,热流密度逐渐增大时,气泡先转变成环状流,后转变成泡状流;热管绝热段在热流密度小时形成稳定的环状流,当热流密度增大时,环状流扰动变大,热流密度继续增加时会先形成泡状流再转变成环状流。因此,热源位置在上时,蒸发段管壁上存在的易产生汽化核心的结构会先形成成核点,并在热流密度小时成为主要的成核区域,而当热流变大时,热源位置处管壁过热度增大,热管位置处会形成成核区域,并逐渐成为主成核区域。

表3 热源在蒸发段上部时热管内工质流型

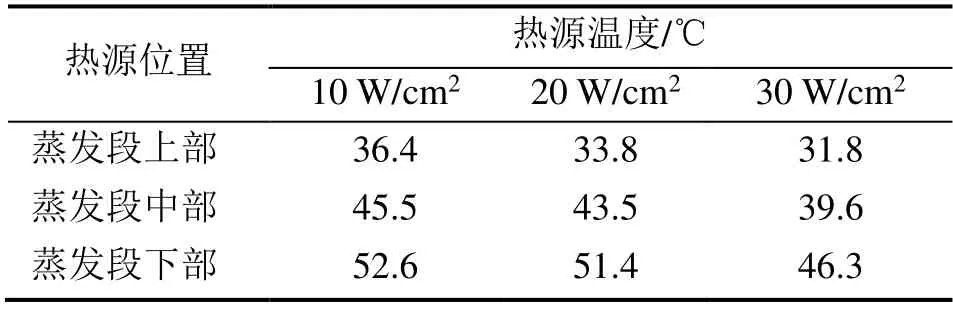

热源温度如表4所示。以热源处于蒸发器中部为例,随着热流密度的增大,热源温度从39.6 ℃增大到45.5 ℃。以热流密度为20 W/cm2为例,随着热源位置从热源上部变动到热源下部,热源温度从33.8 ℃增大到51.4 ℃。

表4 单热源的位置和热流密度变化对热源温度的影响

3 结论

本文搭建了单热管流动可视化测试实验台,并对单个热源布置于热管不同位置时热管内工质流型与传热性能进行了实验研究,得出如下结论:

1)随着热源热流密度增加,热管中的工质流型由气泡缓慢增长和消失的弹状流流动发展为气泡剧烈发生的断续环状流流动;

2)热源位置布置在蒸发段上部会使热管内蒸发冷凝的长度变短、流动阻力变小、传热性能增加,从而使得热源布置于蒸发段上部时的温度比热源布置于蒸发段中部和下部时的温度均要低;

3)单热源布置在热管蒸发段时应当尽量将热源布置在蒸发段上部,布置在上部能够最多降低16.2 ℃,最少降低14.5 ℃。