软门帘对冷库非稳态流场影响的模拟及验证

张晓晗,张春路

(同济大学机械与能源工程学院,上海 200020)

0 引言

冷库作为现代物流的重要组成部分,是为货物提供低温储存作用的特殊结构[1]。在冷库的设计过程中,冷负荷计算是冷库设计的基础工作,在小型冷库的运行过程中,货物的热量以及人员进出导致的开门冷损失是冷负荷最为重要的两项组成[2],其中开门装卸货物、进出频繁,都会产生强烈的热质交换。冷库内部冷量流出,热空气侵入,导致内外热量交换,冷库内部温度上升,影响货物储存的同时,也造成能源的浪费。因此,在实际运行过程中,为了降低库门内外的热质交换,通常会在冷库门外侧设置软门帘,通过形成屏障,阻隔冷库内外由于压力差导致的热质交换,降低冷量的损耗,同时可以起维持库温的作用,进而减少冷风机的融霜能耗,达到节能的效果。

计算流体力学(Computational Fluid Dynamics,CFD)常用于流体的流动和传热模拟,具有反馈速度快、无设备损耗、成本低等特点,在工程仿真中占据重要地位[3],通过控制输入条件得到相对真实的气流组织特性。

空气幕和软门帘作为冷库门隔热的两种措施,应用广泛。杨彦宾[4]针对“热压和风压作用下,通过冷库门的热质交换”进行数值模拟,得到当室外风速小于2.2 m/s时,室外风速对库内流场的影响较小,为冷库设穿堂以降低热对流提供了可行性分析。南晓红等[5]进一步通过数值模拟预测了冷库门和空气幕同时开启60 s内,冷库的温度场和气流场变化,验证了“对于某个具体的冷库,存在最优的空气幕出口射流速度和最优的喷射角度,使得冷库门空气幕的性能最优、效率最大”的结论,肯定了空气幕冷库门短期开启时的作用。然而南晓红的研究均是针对空气幕的性能作分析,并未将软门帘的实际作用进行量化,且数值模拟和实际测量的时长均为冷库门开启1 min,整个分析建立在制冷系统稳定运行,未考虑人员因素和冷风机化霜[6]切换。但在工程应用的实际使用需求中,在无大量装卸货物操作时,人员进出取货的时长通常为1~2 min,如果需要卸货、理货,耗费时长为15~20 min。

本文将从长时间理货的缺漏入手,通过计算流体力学,对实际冷库进行数值模拟,预测在冷库开门耗时较长(装卸货与理货操作总时长为30 min)时,软门帘对库门下冷热对流的屏蔽效果,从而分析软门帘在冷库使用过程中的保冷作用,并进一步模拟货物的内部温度,确定操作过程中货物的实际温度是否始终处于适宜温度段。本次货物排布采用对称形式,送风方式采用上送侧回的气流组织[7]形式,根据实际测量,对比数值模拟与实际工程的偏差,在冷库使用过程中,合理控制装卸货操作时长,实时监控库内环境[8],为确保货物始终处于最佳储存环境提供借鉴。

1 数值模拟

1.1 物理模型

本次研究对象尺寸为4.0 m×5.5 m×2.5 m(长×宽×高)的(5±0.5)℃中温储存库,采用低温空调箱送风至冷库顶部夹层,形成静压箱,夹层底部均匀设置8个风量为450 m³/h的顶送方形送风口,1.5 ℃的低温气流经由送风口扩散至冷库内,最大净冷却能力为6 kW,考虑医药冷库的气流场均匀性[9]和洁净度控制[10],本次设计采用回风夹墙,在南侧设置低位回风墙,回风量为3 400 m³/h。冷库内部均布6桶货物,货物的初始温度为25 ℃,冷库的西侧搁架靠墙布置,库顶设置6台40 W照明灯具,软门帘安装在冷库(1 500 mm×2 100 mm)外侧上方,保温材料采用100 mm厚聚氯乙烯夹芯保温板,冷库库门连接缓冲间,缓冲间温度为26 ℃。根据以上条件对冷库物理模型进行网格划分,共计生成8 188 373个网格。

1.2 数值模型

本次研究以上海某医药冷库为模型,并在冷库内堆放桶装药品模拟实际冷库的运行过程,由于冷库空间为强制冷空气循环对流热交换,雷诺数在106以上,属于典型的湍流模型。因此结合假设条件,用软件Fluent求解器,采用的模型为两方程模型中的标准k-ε模型[11]。建立稳态模型,并模拟出冷库开门前后库内气流分布以及冷库门周边的空气流场变化规律,为接下来对比软门帘的作用提供基础。

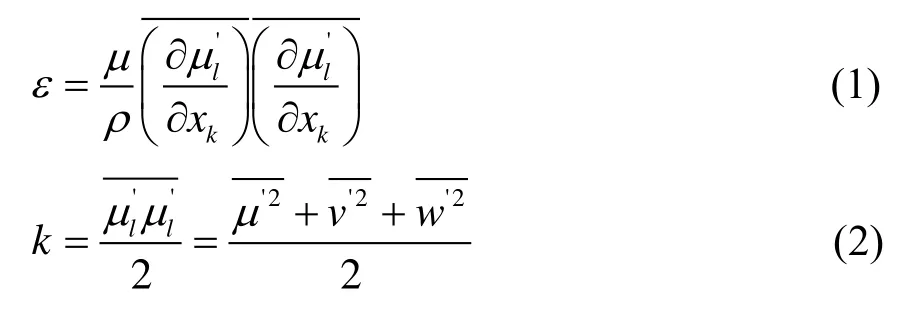

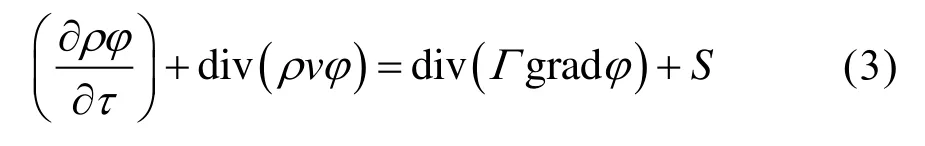

k-ε模型是目前使用最为广泛的一种湍流模型,表示湍流耗散率[12]的ε和湍动能k被定义为:

式中,μ、v、w分别为流体在x、y、z轴方向上的速度,m/s;ρ为流体密度,kg/m³。

k和ε在标准k-ε模型中是两个基本的未知量,本文研究的冷库气体为不可压缩流动,在直角坐标系下,联立连续性方程、动量方程和k-ε方程以及能量方程作为计算方程组[13]。

微分方程组的通用形式:

式中,φ为通用变量,在运算过程中代表相应的物理量,如温度(K)、湍动能(J)与耗散率等;v为各个方向的速度,m/s;Γ为与φ相对应的广义扩散系数;S为与φ相对应的广义源项,kg/(s3·m);ρ为流体密度,kg/m³;τ为时间,s。

在本文的具体研究中,为了简化冷库门内外的温度场和速度场计算,按照以下边界条件进行:1)设冷库内空气为不可压缩流体;2)冷库中货物初始温度为298 K,比热容为4.18×103J/(kg·K),货物支撑架对流场的影响很小,可以忽略不计;3)冷库保温围护结构按第三类边界调节设定,速度情况设定为无滑移,壁面各方向速度均为0,设初始时刻冷库保温结构外侧温度为298 K,冷库保温板导热系数为0.407 W/(m2·K),由于壁面处风速低,设为自然对流,对流换热表面传热系数为8.136 W/(m2·K);4)冷库门内外边界调节设定中,软门帘与冷库门均关闭时,将冷库门设为冷库壁面,边界条件等同围护结构,渗透量忽略不计。

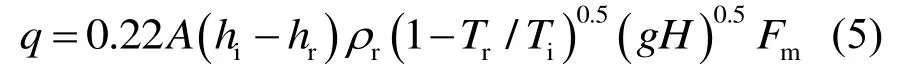

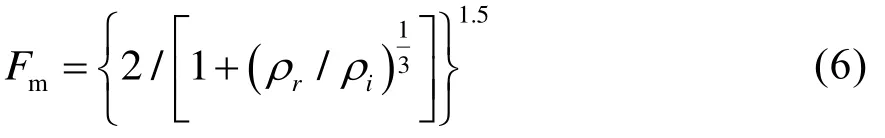

在冷库门开启,软门帘关闭的过程步骤中,通过软门帘的渗透热负荷为:

式中,q为通过敞开门的负荷,W。

式中,Dt为敞开门时间因子,取值为1;Df为门口流量系数,取值为1;E为有效系数,取值为0.85;g为重力加速度,m/s2;H为室内高度,m。

软门帘与冷库门全部打开时,冷库门内外进行自然对流换热,由于冷库门内外冷风渗透有五种计算方法,本次根据参考文献[14]的经验公式,设定冷风渗透率为1.88 m³/s,库外温度为298 K,风速为1.5 m/s。

2 实验测量

为了验证实验的真实结果,并验证数值模拟的可靠性,对当前冷库的流场进行测量,为了更好验证实际情况,货物采用同温度的乙二醇/DI溶液进行替代,对比空库测量,更具有真实性[15]。

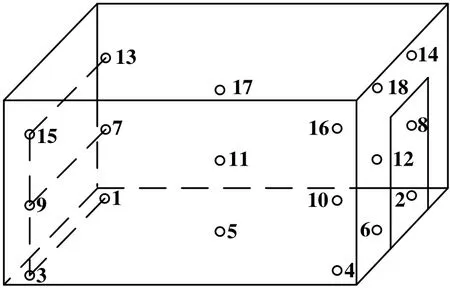

在冷库测温过程中,如采用冷风机送风,则需单独在冷风机侧布置测点[16]。考虑冷风机侧易造成局部温升,本次设计采用高效风口送风,无冷风机吊装,避免了冷风机周围产生局部温升,因此无需额外在送风周围单独设置测点,在冷库内分3个高度均匀布置测点如图1,每个水平高度上均匀布置6个测点,共18个测点。本次实际测量采用热电偶测温,测点主要布置在货物周围、库门以及冷库正中心位置。记录时间间隔为10 s,将校准后的温度探头分别放置在图1中的详细位置,并记录编号。在库内温度达到稳态后,装载顺序为:0~120 s冷库门、软门帘同时开启,运载工具载入库;120~1 750 s冷库门开启、软门帘关闭,一名操作人员进出理货;30 s后软门帘打开,运载工具撤出。根据以上步骤,在库内进行多点温度测量,并分别记录实验数据。实验结束后,关闭冷库门,使冷库内部重新达到稳态,并记录库内重新到达设定温度的时间。

图1 冷库内测点布点图

3 结果与分析

由于难以描述整个操作时间段(30 min)内,每时每刻每个测点的温度场分布,本次研究先根据CFD得到冷库内平均温度曲线[17],然后针对特殊时间节点做详细的流场描述。

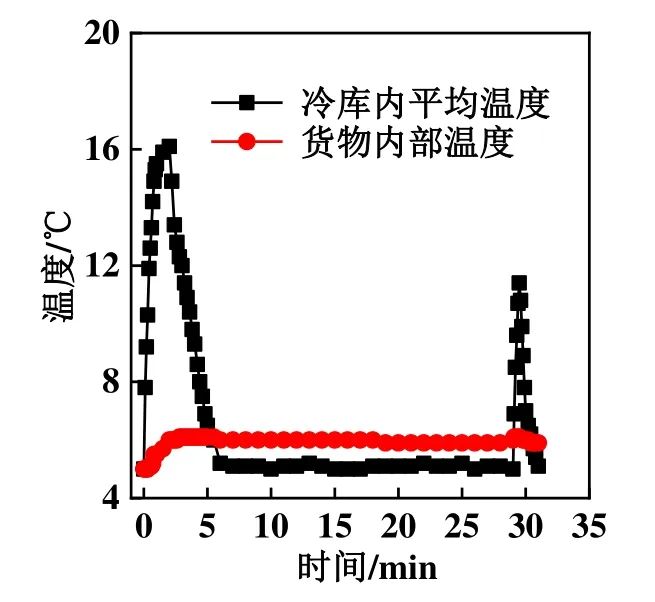

图2所示为冷库内平均温度与货物内部随时间的变化。由图2可知,库内最高温度在冷库门与软门帘全部开启的最终时间点120 s处,此时库内平均温度为16.1 ℃。伴随软门帘的关闭,冷库温度在制冷系统的运行下逐渐降低,前230 s内温度急剧下降至6 ℃左右,随后至理货完成后有0.2 ℃的波动。运载工具撤离的30 s,由于软门帘重新打开,温度开始上升,低于运载工具进入的120 s时段,撤离完成关闭冷库门,80 s后平均温度重新达到冷库设计温度。因此文后研究了在稳态工况下,120 s时刻、1 750 s和撤离关门后80 s这3个时刻的温度场。为了便于比较,本次分析取Z为0.50、1.70和2.20 m这3个典型的水平切面,对其温度场分布和流向进行观察,以方便模拟值与实测值进行对比。

图2 冷库内平均温度与货物内部随时间的变化

3.1 稳态时冷库内气流场

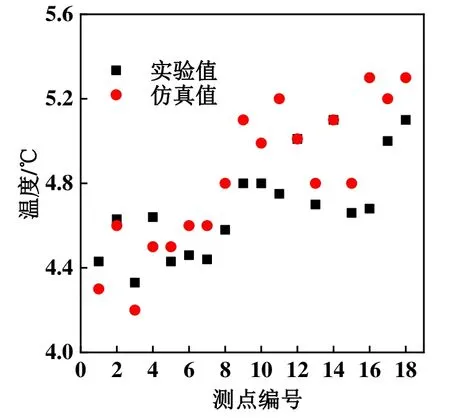

图3所示为冷库在运行达到稳态时的空气流场和温度分布。根据模拟结果所示:在3个高度的水平切面上,由于货物的摆放形式和送风口的分布都是均匀且对称的,空气流向和温度场在水平面上得到较为相似气流场。模拟值与实际测量值作比较:Z=1.7 m的水平切面位于货物上方,由于货物为比热容较大的液态,温度变化具有滞后性,在贴近货物的位置仍具有少量散热,局部温度有所升高。同时,10测点处贴近两侧壁面,且距离回风口最远,受壁面扰流的影响,导致热量交换不充分,有局部温升(Δt=5.3 ℃)。随着Z值增大,分析切面高度上升,与热源(货物)的距离也逐渐增加,但与灯具(热源)的高度差减小,两热源共同作用下,水平方向温度略有升高,但各测点温度均低于5.5 ℃。

图3 冷库内温度模拟值与实验值的对比

本次针对稳态气流场的模拟,主要目的是为下一步的模拟非稳态提供基础,同时也方便将顶送风与侧送的贴附射流方式做对比。根据缪晨等[18]对贴附射流的模拟结果,贴附射流降温快,设备安装方便,适合温度精度要求不严苛的冷库,缺点是高速喷出的气流,在抵达对面墙壁后四散开来,易在冷风机和货物周边形成涡旋,导致中心形成送风死角,进而造成货物上下气流不通畅,降低传热效率,干扰整个冷库的局部流场。而顶送可以实现对库内货物的均匀送风,并且可以根据具体需求,局部调整送风量,有利于形成均布的温度场,不易形成送风死角。因而在设计制冷系统的送风方式时,可以根据工艺需求,选择合适的气流组织形式。

3.2 冷库门与软门帘同时打开时,非稳态温度场模拟与验证

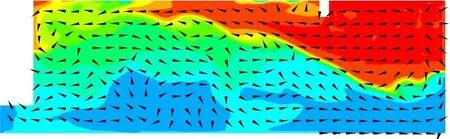

在冷库内部气流场达到稳态后,进一步开启冷库门以及软门帘,进行人员装卸操作,通过计算流体力学模拟结果,120 s时刻的冷库门下热质交换过程见图4,分析开门时热对流的规律。

图4 冷库门、软门帘全部开启时,热质交换过程

冷库门开启时,由于冷库内外空气的密度不同,空气之间形成压力差,外界的热空气贴门上部渗入冷库,库内冷空气从底部渗出,在自然对流的作用下进行热质交换,随着传质流动的进一步加剧,库内竖直方向逐渐出现冷热分层,冷库门在垂直方向形成3个明显的温度段:顶部的热空气、底部的沉降的冷空气及中间换热后的中温气流,与常规理论计算[19]基本保持一致。

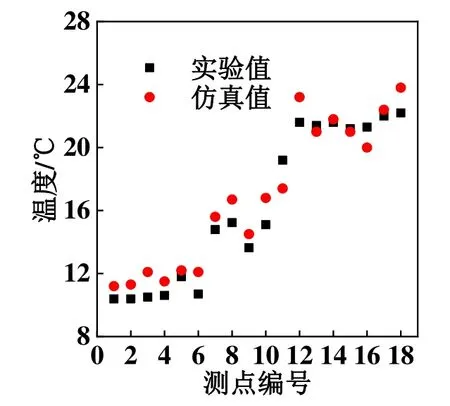

穿堂的热空气从顶部进入冷库后,库内顶部温度升高迅速,高温区域逐渐扩大,冷库内部温度逐渐升高,并在120 s时刻达到最高温度,在Z=2.2 m水平切面,模拟值最高温度为23.8 ℃,实测点最高温度为22.4 ℃。

库内温度模拟与实测点作比较图6,变化趋势基本趋于一致,模拟值整体略高于实测值,18个测点的实验值与模拟值的绝对误差基本保持在3 ℃以内。根据图6的曲线走向,在温度为10、14和21 ℃时,有3个明显的水平走向分别对应了测点的3个水平切面,直观表现了短时开启冷库门的过程中,温度场还未达到稳态时,库内上中下温度分层的特点,竖向温升达13.4 ℃。为了进一步模拟货物内部的温度,研究冷库内温度对货物温度的作用,在模拟冷库库温的前提下,模拟此时传感器在浸入乙二醇/DI溶液的货物内部的温度为5.9 ℃,实测货物温度为5.8 ℃。

图5 软门帘开启时水平面温度场

图6 冷库内温度模拟值与实验值的比较

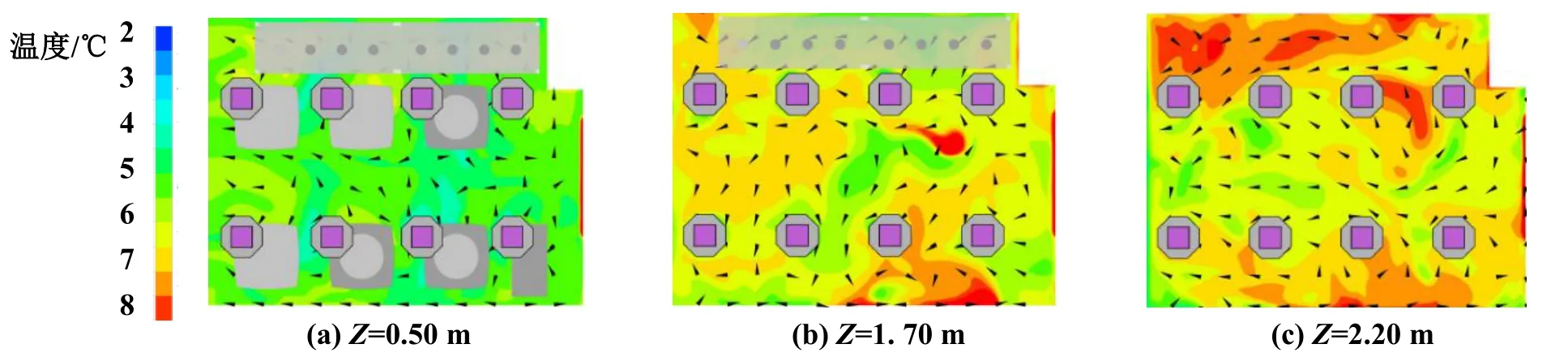

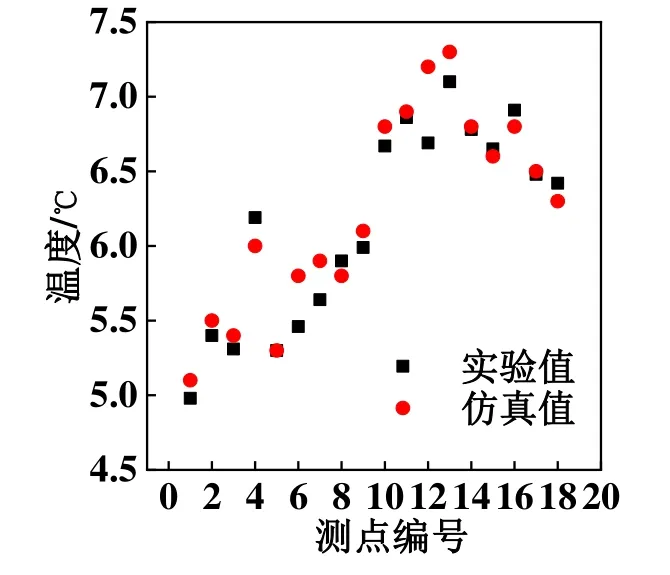

3.3 软门帘关闭后非稳态流场模拟与验证

冷库门保持开启,软门帘关闭,工作人员进行理货操作,由图2整个流场的平均温度走向可以发现,软门帘关闭初期,在软门帘的屏蔽作用和制冷系统降温作用下,库内温度下降速度极快,随着软门帘关闭时间的推移,240 s后库内温度逐渐趋于稳定。由于图2显示的此过程平均温度有轻微波动,实测点的温度值将取680 s后的平均值,结果如图7和图8所示。

图7 软门帘关闭时水平面温度场

图8 冷库内温度模拟值与实验值的比较

从Z=2.2 m的水平面观测,软门帘的安装极大隔绝了库内外冷热气流的热质交换,图4中顶部高温主气流已经消失,换热以门帘缝隙的渗透为主。相对于无软门帘时中间主流通到的侵入,软门帘关闭后,热空气主要通过渗透,大大降低了内外热质交换效率。冷库门开启后,库外热空气贴顶渗透[20]进冷库内,靠近库门一侧温度上升快,远离冷库门的一侧温度上升慢,由于软门帘的屏蔽作用,同一高度水平面上,温升明显减小。在冷库底部,由于冷热空气的密度差,冷空气始终沉降在底部,给货物提供了一个相对适宜的温度,平均温度为8.5 ℃。

库门保持开启,软门帘关闭20 min,从垂直方向观察,软门帘未开启时,库内最高温度位于冷库库门的顶端,即库门开启、热空气入侵造成冷库门测温度急剧上升,接近于室外温度;当软门帘开启时,库内最低温度受送风口温度的影响位于散流器出口,库内最高温度为6.5 ℃,位于墙壁边缘产生涡旋的位置,由于壁面扰流,前期形成的热空气在墙边缘位置停滞,难以回流至回风口,形成局部换热不均[21]。此时浸入乙二醇/DI溶液的货物内部的温度计度数为5.9 ℃,由于120 s后货物始终为吸热状态,故此时温升的0.8 ℃,为整个理货过程的最高温升。即在安装软门帘的冷库装卸货物,冷库开门对货物储存的短时影响相对较小,不会直接造成货物温度急剧上升,对药物的储存具有参考意义。

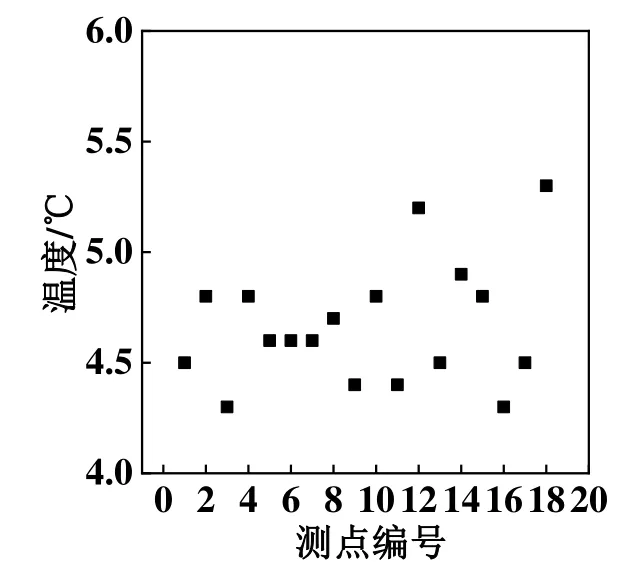

根据模拟结果如图2所示,人员撤出,冷库门关闭60 s后,平均温度重新达到5 ℃。因此,实际测量门关闭60 s后各测点的温度值,数据如图9所示,此时货物内部实际温度也达到稳态,为6.1 ℃。

图9 冷库内各测点温度实验值

4 结论

本文采用CFD模拟软件对实验冷库的理货过程进行了非稳态模拟,以冷库运行模拟结果为非稳态模拟的初始条件,预测了在装卸理货过程中,冷库温度场和气流场的变化,预测并验证了软门帘在整个过程中的保冷作用,得出如下结论:

1)冷库门开启时,由于冷库内外空气的密度不同,空气之间形成压力差,外界的热空气贴门上部渗入冷库,库内冷空气从底部渗出,竖直方向有冷热分层;

2)冷库门保持开启,软门帘关闭后的5 min,冷库内平均温度基本可达6 ℃,证明软门帘在屏蔽冷热对流具有极大作用;

3)从稳态开始,整个装卸及理货过程,时间长达30 min,冷库内货物实际温度最高为6.1 ℃,整个装卸过程,软门帘和制冷系统充分围护了货物的储存环境,保证了货物的质量。