不同连接方式对锂电池直流内阻测试的影响 ①

韩裕汴,张景斐,刘保能,李国国

(洛阳银隆新能源有限公司,河南 洛阳 471003)

1 引言

内阻是评价电池性能的重要指标之一。锂电池内阻的测试包括交流内阻和直流内阻,交流内阻又称欧姆内阻,主要由电极材料、电解液、隔膜内阻及各部分零件的接触内阻组成;直流内阻值不仅包括了锂电池欧姆内阻,还包括了一些极化电阻[1-3]。锂电池的直流内阻受环境温度、测试时电流倍率、SOC(荷电状态)、测试设备与电池连接方式等各种因素的影响,测试设备与电池的连接方式对直流内阻的影响几乎没有报道[4,5]。目前业界尚没有锂电池直流内阻测试标准的详细方法,尤其是测试设备锂与电池的连接方式,不同连接方式测试出结果差别非常大。

本文以LFP-80 Ah方形锂离子电池为研究对象,研究了不同测试连接方式对锂电池直流内阻影响。常用的直流内阻测试方法主要有3种:美国《Freedom CAR电池测试手册》中的HPPC测试方法[6];日本JEVSD713 2003测试方法[7];我国“863”计划电动汽车专项《HEV用高功率锂离子动力蓄电池性能测试规范》3.2.9中提出的测试方法[8]。无论是上述哪一种方法,都没有对测试设备线缆与电池如何连接做出详细描述。要测量的电池的内阻基本上在毫欧姆级别,这就要求测试设备采集到电压、电流的准确具有高度的可靠性与稳定性,否则会造成计算出的直流内阻有重大偏差。所以,测量电池内阻时必须采用合理的措施减少测量误差[9-11]。目前业内主流的测试直流内阻的方法是上述的美国测试方法[6]。根据物理公式R=V/I,电池在短时间内(一般为1~10 s)强制通过一个恒定直流大电流(3 C~5 C),测量此时电池两端的电压差,并按公式计算出锂电池直流内阻。直流内阻要求测试过程中对电池电压快速准确地测量[12]。因此,电压采集线需与电池直接接触以准确采集到的电池本身的真实电压,且电压采集线不能受测试电流干扰。另外测试设备的电缆线为“四线制”,电流采集线与电压采集线相互独立。

2 实验部分

本文采用方形磷酸铁锂电芯,标称容量为80 Ah,电压范围为2.5 V~3.65 V。直流内阻测试方法参照上述美国测试方法[5],测试设备使用北京大华5 V/200 A电池测试设备,恒温设备采用爱斯佩克恒温箱,外部电压监控设备为日置HIOKI LR8431记录仪(具备电压监测功能)。所有设备都经过计量校准,测试数据准确可靠。测试步骤如下:

1)电池放置在25 ℃恒温箱中,将电池以80 A(1 C)电流恒流放电至截止电压2.5 V,静置30 min,以80 A恒流充电至3.65 V转恒压充电,截止电流4 A(0.05 C);静置30 min;

2)室温下,将电池以80 Ah电流恒流放电至截止电压2.5 V,记录放电容量Cq;按上述步骤1)方法充电。将电池荷电调整为50% SOC;

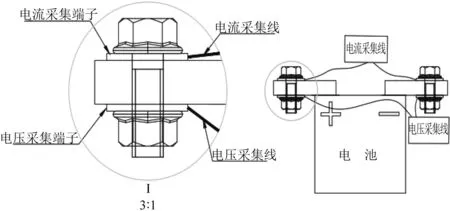

3)将电荷调整为50% SOC的电池按照如图1所示连接在测试设备上,首先,用螺栓和螺母将电压、电流采集设备的正极采集片分别连接在电池正极极耳的上、下两侧;然后同样方法将电压、电流采集设备的负极采集片分别固定在电池负极极耳的上、下两侧。本测试过程使用扭力扳手锁紧螺栓,扭矩8 N·m。以确保连接无松动;

图1 测试设备电缆线分居在电池极耳异侧的连接方式Fig.1 The cable is located on the upper and lower sides of the battery lug.

4)作为参比对照,将外部电压监控设备日置HIOKI LR8431记录仪正极、负极电压采集线分别连接在电池正极、负极极耳上,记录电压采集数据,采集频率为100 ms。

5)室温下,静置1 h,记录电压V0;以400 A(5 C)电流放电10 s,记录电压V1;静置40 s,记录电压V2;以240 A(3 C)电流充电10 s,记录电压V3。然后分别利用公式Rd=(V0-V1)/400 A*1 000,Rc=(V3-V2)/240 A*1 000计算直流内阻,其中Rd、Rc分别代表放电脉冲内阻、充电脉冲内阻[6]。

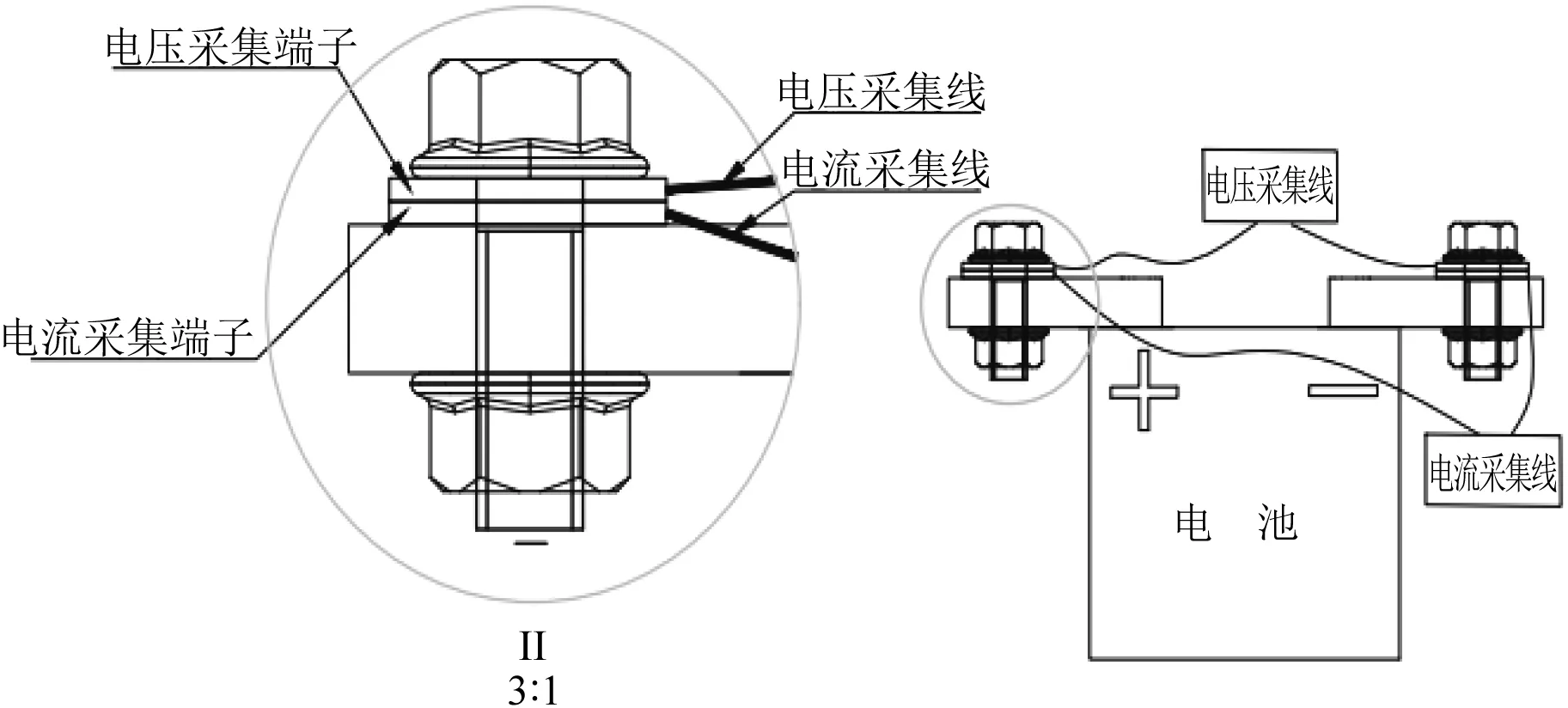

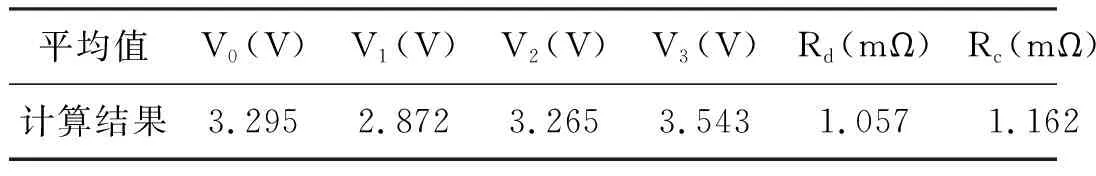

6)拆卸掉电池,重复步骤1)-5)5次;测试的电压平均值及直流内阻计算平均结果如下表1所示;

表1 放电及充电直流内阻平均值测试结果Table 1 Test results of DC internal resistance for discharge and charge.

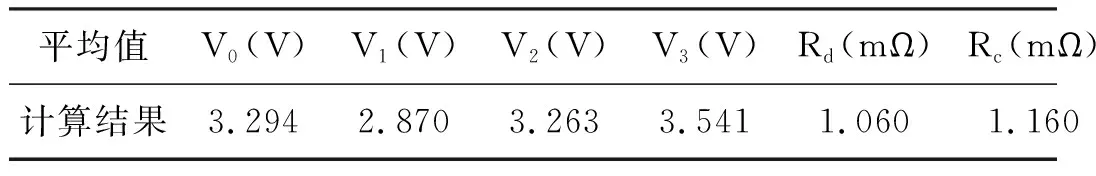

重复步骤1)到2);将电荷调整为50% SOC的电池按照行业内常用如图2所示的连接方式连接在测试设备上:用螺栓、垫片依次将测试设备的正极电流、电压采集线连接在电池正极极耳上侧表面;用相同的方法将测试设备的负极电压、电流采集线连接固定在电池的负极上。同样的,使用扭力扳手锁紧螺栓,扭矩8 N·m。以确保连接无松动。

图2 测试设备电缆线位居在电池极耳同侧的连接方式Fig.2 The connection mode of the cable located on the same side of the battery lug.

7)重复上述步骤5);

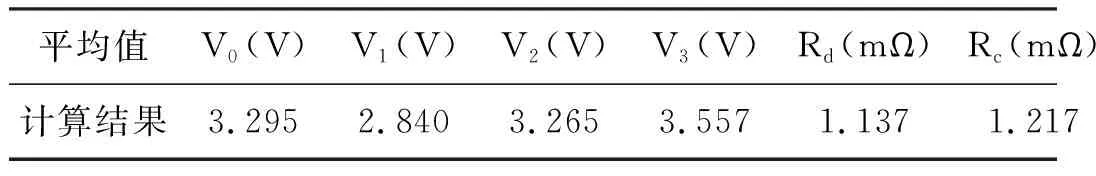

8)拆卸掉电池,重复步骤7)-8)5次;测试的电压平均值及直流内阻计算平均结果如下表2所示;

表2 放电及充电直流内阻测试结果Table 2 Test results of DC internal resistance for discharge and charge.

9)为对比本次测试方法测试直流内阻结果,利用外部电压采集装置对电池极耳电压进行采集,测试的电压平均值及直流内阻计算平均结果如下表3所示;

表3 放电及充电直流内阻测试结果Table 3 Test results of DC internal resistance for discharge and charge.

3 结果与讨论

本文采用50% SOC状态下的方形磷酸铁锂电池作为研究对象,恒温箱温度控制在25 ℃。研究测试设备电压、电流采集线与电池之间不同连接方式对直流内阻的影响。

测试设备电压、电流采集线分居与电池极耳异侧的连接方法测试结果表明:连续5次重复测试,放电直流内阻测试结果与参比对照测试结果最大相对误差为±0.5%,充电直流内阻测试结果与参比对照测试结果最大相对误差在±0.7%,均在±1%之内;另外5次测试结果重复性较高,相对偏差均在±0.5%之内,说明了该种连接方式下,直流内阻的测试结果具有较高的准确性、可靠性及稳定性。测试设备电压、电流采集线位居于电池极耳同侧的连接方法测试结果表明:放电直流内阻测试结果与参比对照的相对偏差为±9%,充电直流内阻的测试结果的相对偏差为±6%;另外5次测试均呈现出重复性较差,说明该连接方式下测试结果准确性低、稳定性差;这种连接方式也是业内常用的连接方式。另外,我们对测试电缆线位居电池极耳同侧的不同情况也进行了实验,无论电流、电压采集线的次序如何,均呈现出重复性差且与参比对照测试结果偏差大的现象,本文不作详细叙述。本实验中的两者的连接次序为电压采集线压在电流采集线上面。

不同连接方式下测试得的直流内阻结果的差异性,根本原因在于测试设备电压采集线所处点位是能够否采集电池的真实电压,且不受测试电流影响。图1所示连接方式,测试设备电压采集线直接接触电池极耳,且在测试过程中,电流流经电池极耳上侧表面,不会经过电压采集线;图2所示连接方式,试设备电压、电流采集线紧挨着,此时采集到的电压不是电池真实电压,而是电流线上的电压;而且流经的电流也会影响电压的采集。

参比对照测试方法为上述测试步骤4,测试结果如表3所示。不同连接方式下直流内阻测试结果与参比对照测试结果对比曲线如图3所示。曲线显示:最优连接方式下的测试结果与参比测试结果基本一致;另一种连接方式下的测试结果与参比对照测试结果偏差巨大,且重现性较差。由于日置HIOKI LR8431记录仪只具备电压采集功能,不具备充放电功能,不能作为常规的工具测试直流内阻。

图3 不同连接方式下直流内阻测试结果Fig.3 Test results of DC internal resistance for different connection modes.

4 结论

本文以80 Ah磷酸铁锂方形电池为研究对象,研究了测试电池与测试设备之间的连接方式对直流内阻测试的影响,研究显示测试设备上电缆线与锂电池的最优连接方式是:电缆线上电压采集线、电流采集线分居在电池极耳异侧。该种连接方式下直流内阻测试结果相对误差在±1%之内,极大的提高了测试结果的准确性和可靠性。