离心压缩机平衡盘密封反吹气防旋结构气动数值分析

王 姗 吴 博 王娟丽 王 松 靳亚峰 赵海峰 覃小文

(东方电气集团东方汽轮机有限公司,四川618000)

1 防旋结构的作用机理

防旋结构的具体作用机理为:反充气孔气流由排气室高压流体流入多个反充气孔1,反充气孔1中的气流流入整圈的掺混室1,掺混室1气流流入多个反充气孔2,反充气孔2的充气方向与旋转方向相反。反充气孔2中的气流流入掺混室2中与平衡盘密封漏气气体掺混,使平衡盘密封间隙内气流周向速度降低,降低气流激振。反充气孔气流流动见图1。

图1 反充气孔气流流动示意图

研究表明,转子带动旋转气流的一部分在密封齿内会改变流向,密封内的气流紊乱,降低密封内的压力脉动,减弱激振力[1],减小密封齿内气流的周向速度是降低气流激振的一种常用手段,将与转子旋转方向相反的气流引入平衡盘密封内,将会打断气流对主轴的交叉耦合影响,减小气流激振力[2-3]。

目前有很多相关文献研究了反吹气孔对降低气流激振的情况,但是没有具体的设计方法,本文将给出数值计算方法和反吹气孔2的设计方法。

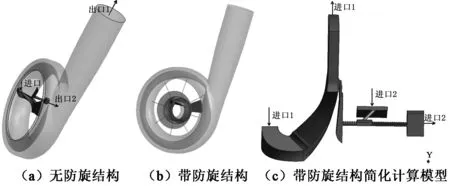

图2 计算模型示意图

2 数值计算方法

选取某管线离心压缩机的末级进行计算,图2为计算模型示意图。无防旋结构计算模型由单只离心叶轮、无叶扩压器、排气蜗壳、平衡盘密封组成,见图2(a)。带防旋结构计算模型由单只离心叶轮、无叶扩压器、排气蜗壳、平衡盘密封、防旋结构组成,见图2(b)。

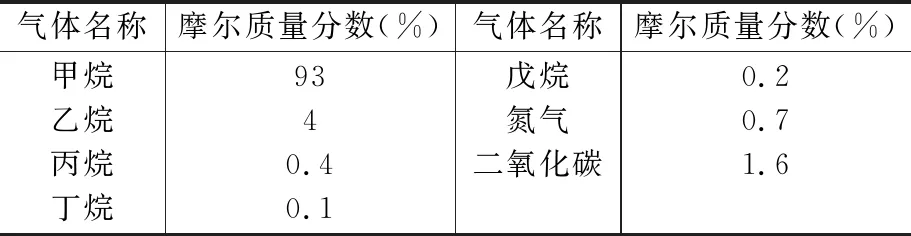

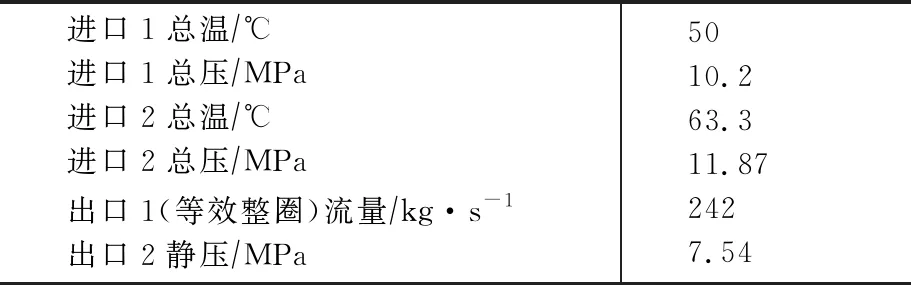

叶片部分使用Autogrid5进行结构化网格划分,排气蜗壳、密封和防旋结构使用Workbench进行非结构网格划分。计算软件使用ANSYS软件,湍流模型为SST模型,边界条件为进口总温50℃,进口总压10.2 MPa,蜗壳出口1流量242 kgs,平衡盘密封出口2静压7.54 MPa,旋转部件转速6000 rmin,旋转方向为逆时针。计算工质为天然气,具体成分见表1。

使用完整的带防旋结构数值模型进行分析,得出掺混室1的进口边界条件,考虑到平衡盘直径和密封间隙均不变,排气蜗壳引出的气流压降主要在密封内。认为当反吹气孔2变化时,由排气蜗壳至掺混室1进口的压损不变。使用图2(c)的简化模型进行相关分析,简化模型由单只离心叶轮、无叶扩压器、排气蜗壳、平衡盘密封+掺混室1、反吹气孔2组成。简化计算模型的边界条件见表2。

3 数值计算结果及分析

充气孔设计的合理性非常重要,充气孔设计不合理时,可能会引起反效果。与充气孔出口周向速度相关的三个主要变量为:孔半径r;轴向夹角α;周向夹角θ。预旋比为密封齿内的圆周速度与转子圆周速度比。在引气量一定,要达到一定的预旋比,反吹气孔直径、轴向夹角α和周向夹角θ的大小也需要在一定的范围内。反吹气孔2的出口圆周速度为:

3.1 无防旋结构CFD数值计算

对于无反吹气孔的结构,气体流动方向为自密封齿左侧流向右侧,密封齿内的圆周速度左侧最大,右侧最小。从图3可以看出,左右两侧密封与掺混室2相接的间隙圆周速度分别为55 ms和60 ms,对应的预旋比分别为0.48和0.53。整个密封齿范围内,周向速度范围基本在50~70 ms范围内,预旋比范围在0.43~0.62之间。

3.2 反吹气孔轴向夹角α

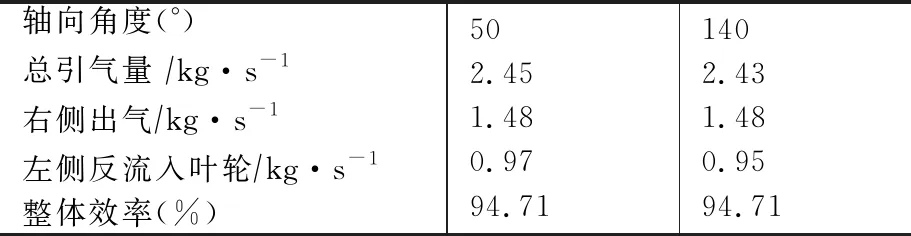

反吹气孔子午方向左偏和右偏如图4所示,以进口至出口轴向为正方向,两个轴向夹角α分别为50°和140°。

从表3可以看出,轴向夹角的变化对密封内左侧和右侧的漏气比例和效率基本无影响,仅对密封间隙内的速度分布有影响。

从图5和图6可以看出:

(1)从吹气孔流出的流体,一部分经左侧密封齿向左流入叶轮,一部分经右侧密封齿向右流出。沿着流动方向,密封内周向速度逐渐增大。

(2)加反吹气孔后,距离吹气孔较远的密封齿内最大圆周速度50 ms,均在密封齿的最左侧和最右侧位置,不带防旋结构最左侧圆周速度为70 ms,最右侧圆周速度为50 ms。说明吹气孔的存在有效地降低了离充气孔较近的密封间隙内周向流动速度,离充气孔距离较远的位置受到吹气孔影响较小。

表1 工质组分表

表2 简化计算模型边界条件

图3 无防旋结构密封间隙内圆周速度和压力分布云图

图4 反吹气孔子午方向偏转示意图

表3 不同轴向角度计算结果

(3)加防旋结构后预旋比为0~0.44,不加防旋结构预旋比为0.43~0.62,加防旋结构后整体预旋比下降。

(4)无防旋结构时,右侧齿圆周速度较左侧圆周速度小。由于距离吹气孔较远的地方密封齿内圆周速度基本无变化,吹气孔左偏时,能有效地将左侧齿的圆周速度降低得更多。故推荐使用左偏,即轴向夹角为50°的情况。

图5 速度矢量和流线图

图6 不同轴向角度下密封间隙内周向速度云图

图7 不同吹气孔直径下密封间隙内周向速度云图

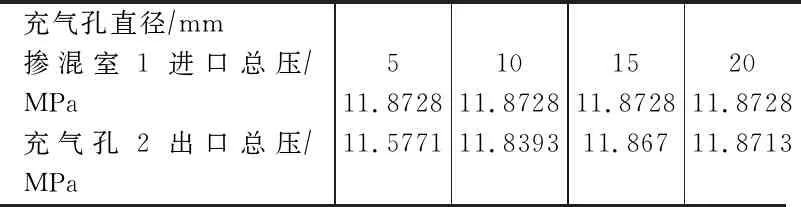

表4 不同吹气孔直径计算结果

3.3 反吹气孔半径r的影响

分别对反吹气孔直径为5 mm、10 mm、15 mm、20 mm进行CFD计算。不同吹气孔直径下密封间隙内周向速度云图见图7。不同吹气孔直径下进出气孔总压见表4。

充气孔直径为5 mm时,掺混室1和掺混室2之间的充气孔,充当节流的作用,流速较大,掺混室2中有很大一块区域圆周速度与旋转方向相反,对密封间隙内圆周流速影响较小,对左侧齿密封内圆周速度影响较大。充气孔中压损较大,不建议使用。

充气孔直径为20 mm时,充气孔直径与掺混室轴向长度相差不大,从充气孔流出的气体与掺混室2中的气体掺混面更大,但是充气孔出口圆周速度较小,会使部分掺混室2转子附近区域圆周速度很大,故不建议使用。

从以上可以得出结论:充气孔的大小在10~15 mm之间,比较合适,即充气孔直径存在一个合适的范围,直径太大或者直径太小都不合适。

3.4 反吹气孔周向夹角θ的影响

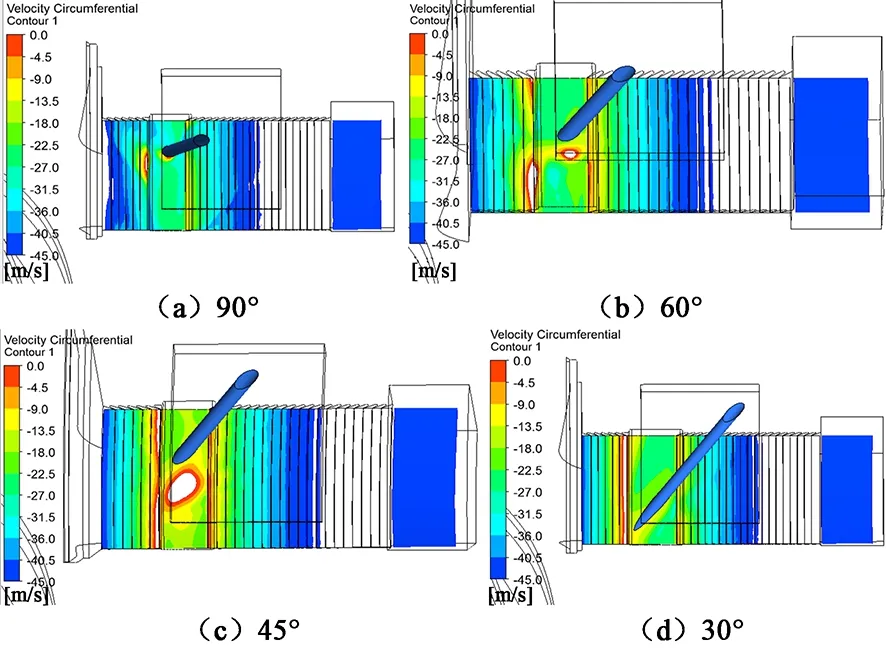

对反吹气孔直径为10 mm,轴向夹角为50°时,对周向夹角θ进行研究。如图8所示,反吹气孔周向夹角最大可到90°,在平衡盘尺寸和掺混室1尺寸固定的情况下,最小夹角为孔与平衡盘相接的位置相切。最小夹角为30°左右。故对30°、45°、60°、90°分别进行研究。

图8 反吹气孔与周向夹角最大(90°)和最小夹角示意图

图9 不同周向角度下密封间隙内周向速度云图

从图9看出,随着反吹气孔与周向夹角的减小,充气孔2在平衡盘内的投影面积越大,局部圆周速度越小,密封间隙内圆周速度分布更均匀。

周向角度90°时,相当于气流从反吹气孔吹出后只有轴向分速度,没有周向分速度,但仍会改变密封内的周向速度分布,但对密封内被转子带动气流的周向速度减弱较低。

综上,在加工允许的条件下,推荐使用周向角度较小的情况,会使密封内周向速度分布更均匀。

4 结论

(1)不带反吹气孔结构,平衡盘密封(与掺混室相接部位)左侧和右侧第一个齿的预旋比分别为0.48、0.53,整个密封齿预旋比范围基本在0.43~0.62之间。

(2)不带反吹气孔结构,沿流动方向密封齿内压力逐渐降低,圆周速度逐渐增大。

(3)对平衡盘密封结构,加反吹气孔,可有效地将密封齿内的气流吹散,密封齿预旋比范围降低到0~0.44,有效降低气流激振。

(4)吹气孔的存在有效地降低了距离充气孔较近的密封间隙内周向流动的速度,与充气孔距离较远的位置受到吹气孔影响较小。

(5)对于反吹气孔,轴向左偏,从机组布置和气动效果上都会更好。

(6)充气孔有节流作用,充气孔直径大小在一定范围内,充气效果较好,充气孔直径过小,会引起较大的压损,充气孔直径过大,充气孔出口气流周向速度过小,不足以平衡原转子带动的转子附近气流的周向速度。故充气孔太大或太小都不合理。

(7)加工条件允许的情况下,周向速度可取最小值,使密封内气流周向速度更均匀。