液压管端镦粗机的研究与设计

任明杰 谷瑞杰 马 辉 马海宽

(1.中国重型机械研究院股份公司,陕西710032;2.金属挤压与锻造装备技术国家重点实验室,陕西710032)

随着石油天然气的开发,钻井深度越来越深,一般在200~3000 m,深井在4500 m以上,我国最深油井在新疆塔里木盆地,井深达8408 m。井深的增加,对钻井器具的要求也越来越高。钻杆是石油、天然气行业进行油气资源勘探、开发过程中不可缺少的工具,是组成钻柱的主要部件。在石油钻探开采时,钻杆是用螺纹一根接一根连接起来使用的,最常见的连接方式有公母连接和接箍连接。钻杆通常在内外全是钻井液的井里作业,承受弯曲、扭转、拉力、压力和液压力等交变载荷,复合应力大,容易产生疲劳裂纹,尤其是在较大位移的定向井和水平井里,钻杆工作环境更加恶劣。螺纹连接处是钻杆应力最集中,也是最薄弱环节,多数钻杆的事故出现在该部位。所以,提高钻杆连接处的机械强度是降低事故率的关键。如果采取模锻方式,把钻杆端部车螺纹部分的管壁镦粗加厚,不仅增加了壁厚尺寸,而且能够细化材料晶粒,形成纤维组织,将会极大地提高其管端部分的机械强度,为此研发了液压管端镦粗机。

1 液压管端镦粗机的本体结构设计

1.1 本体结构与机架形式

液压管端镦粗机的本体结构由机架、油缸、动梁、模具以及辅助部分组成。按照镦粗工艺要求,本体设计成立式压紧部分和水平镦粗部分,立式压紧部分由机架、液压缸、动梁和凹模组成,机架由上梁、下梁、侧梁、垂直拉杆、螺母组成。垂直拉杆、螺母采用预应力连接方式,将整个机架组成一个刚性很大的整体,承受垂直方向上的载荷。主缸、回程缸安装在上梁上,其活塞杆与动梁连接,驱动动梁在上、下梁之间往复运动。水平镦粗部分由水平拉杆、螺母以及镦粗缸组成,镦粗缸水平安装在侧梁上,两个侧梁同样用拉杆螺母连接。

如图1为10 MN液压管端镦粗机本体结构,压机的垂直压下力为10 MN,水平镦粗力为5 MN。立式压紧部分采用三梁四柱结构,将传统的拉杆压套结构组合成拉杆侧梁结构。主缸为大直径柱塞缸,通过缸筒法兰与上梁连接,压机工作时,向上的反作用力通过缸筒法兰传递给上梁。柱塞下端与动梁连接,给动梁提供向下的压力。主缸两侧是缸径较小的回程缸,是两个等直径的活塞缸,通过缸筒法兰与上梁连接,活塞杆下端与动梁连接,其主要作用是驱动动梁向上回程,动梁下降时,也能提供向下压紧力,动梁下面与上模座连接,上凹模安装在上模座中,动梁侧面通过左右侧梁上的铜板导向。两个侧梁支撑整个机架,承受垂直拉杆预紧力。下模座安装在下梁上,下梁通过垂直拉杆、螺母与上梁连接,压机工作时垂直方向所产生的载荷通过上下梁由垂直拉杆和螺母承受。

水平镦粗部分同样为梁柱结构,水平镦粗缸是一个活塞缸,通过螺栓法兰与右侧梁连接,两侧侧梁通过水平拉杆、螺母连接,凸模通过螺栓固定在镦粗缸活塞杆端部,镦粗时活塞缸驱动凸模向前,凸模镦粗工件所产生的载荷通过两个侧梁和下模传递到水平拉杆和螺母上。

1.2 机架零件结构设计和力学计算

1.2.1 垂直压下缸的设计

压机垂直压下缸为柱塞缸,结构如图2所示,柱塞在导套中运动,与缸体不接触,有一定间隙,所以除了安装导套和密封的部分外,缸体内部可以不加工或粗加工。

1—主缸 2—回程缸 3—垂直拉杆 4—螺母 5—上梁 6—水平拉杆 7—螺母 8—动梁 9—上模座 10—上凹模 11—下凹模 12—下模座 13—左侧梁 14—下梁 15—右侧梁 16—凸模 17—镦粗缸

1—缸体 2—柱塞 3—导向套 4—密封 5—压套 6—压盖 7—活塞 8—缸底

1.2.2 油缸的设计与计算

1.2.2.1 油缸直径的计算

由于压下力10 MN较大,因此采用一个大柱塞缸和两个小活塞缸的结构,柱塞缸只能单向作用,所以反向运动依靠可以双向运动活塞缸。活塞缸向上的驱动载荷F只是动梁、上模座、凹模、柱塞的重量和摩擦力,不超过0.1 MN,所以可以选用较小缸径。按照传统设计主缸承受80%的载荷,两个回程缸各承受10%的载荷,所以主缸设计额定载荷F主=8 MN;回程缸额定压下载荷F回=1 MN;按照液压系统额定压力P=25 MPa,计算油缸主缸柱塞直径d1:

按照密封规格取d1=630 mm。回程缸活塞直径D2为:

按照密封规格取d2=160 mm。压机回程缸的提升力为:

F提=πP(D22-d22)4=0.44745 MN

1.2.2.2 缸体壁厚的计算

要求缸体有足够的强度和冲击韧性,由于主缸采用螺栓连接,其材料用45钢调质处理,安全系数通常取n=5,许用应力[σ]=σbn=120 MPa。Pmax为液压系统的最高压力,为额定压力的1.25倍,即:Pmax=1.25P=31.5 MPa;导套壁厚t=10 mm,D1=d1+2t=650 mm。

主缸缸体壁厚[1]为:

δ01≥PmaxD1(2.3[σ]-3Pmax)=112.7 mm

回程缸缸体壁厚为:

δ02≥PmaxD2(2.3[σ]-3Pmax)=38 mm

所以,取主缸缸体壁厚δ01=115 mm,回程缸缸体壁厚δ02=40 mm。

1.2.2.3 缸体底部厚度的计算

由于缸体底部为平面,其厚度δ按照四周嵌住的圆盘强度近似计算[1]。主缸缸底壁厚为:

回程缸缸底壁厚:

取δ1=195 mm,δ2=65 mm。

1.2.2.4 缸体头部法兰壁厚的计算

设计中,选取主缸参数b1= 60 mm,ra1=570 mm;回程缸参数b2=50 mm,ra2=260 mm。主缸的最大压下力F1=1.25F主=10 MN;回程缸的最大压下力F2=1.25F回=1.25 MN。

取h1=105 mm,h2=50 mm。

1.2.3 水平镦粗缸设计与计算

1.2.3.1 镦粗缸的结构

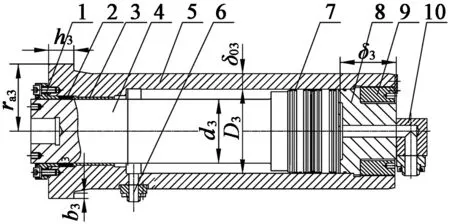

由于水平镦粗力不大,加上本体架构的限制,镦粗缸采用一个活塞缸,如图3,活塞杆及其活塞密封为运动部件,在缸体中做直线往复运动,并把缸体分成不同油压的活塞杆腔和活塞腔,法兰6通高压油,法兰10通低压油时,活塞向右,反之,法兰6通低压油,法兰10通高压油时,活塞向左运动,活塞缸既能完成工作行程,又能实现回程,因此,简化了压机结构。

1.2.3.2 镦粗缸的计算

水平镦粗缸材料同样采用45钢调质处理,其算法与垂直油缸的算法相同[1],计算如下:

(1)镦粗缸缸筒直径D3

式中,F镦为水平镦粗力,F镦=5 MN;按照密封规格取D3=500 mm。

(2)活塞缸直径d3

(3)缸体底部厚度δ3

取δ3=150 mm

(4)缸体头部法兰壁厚h3

设计中,选主缸参数:b3=60 mm,ra3=400 mm;水平镦粗缸最大镦粗力F3=1.25F镦=6.25 MN

取h3=100 mm

1.2.4 机架螺母的设计与计算

1.2.4.1 一般性基本假设

三梁四柱压机机架是一个空间机架,采用以下基本假设:

(1)三梁四柱机架前后几乎是对称的,所以用平面框架代替对称的空间框架。

(2)对于法兰连接的工作缸,以一对集中力代替通过法兰传给上梁的一圈均布力,集中力作用于半个法兰环形支撑面的重心。

(3)主缸作用到动梁上的力以集中力代表。

(4)下模座作用到下梁上的力,假设为集均布荷。上下横梁简化成等惯性矩的梁。

1.2.4.2 拉杆的设计与计算

如图4,拉杆的作用是承受垂直方向的工作载荷。压机工作时,拉杆受拉力作用伸长,在侧梁和上下梁的结合面会出现缝隙,不仅影响机架的刚性,结合面反复作用也会出现压溃现象,所以拉杆采用加热预紧的方式,组装机架时,先将螺母冷态拧紧,然后用电热棒伸到拉杆中心孔中加热使其伸长,达到一定温度后,将螺母再拧紧一定角度。这样,拉杆冷却收缩后,就在螺母与上下梁之间以及上下梁与侧梁之间产生一个很大的预紧力,超过拉杆的工作应力,所以压机工作时,机架整体刚性很好。

1—压套 2—活塞杆密封 3—导向套 4—活塞杆 5—缸体 6—法兰 7—活塞密封 8—缸底螺母 9—缸底螺母 10—法兰

图4 拉杆的结构和计算图

(1)拉杆直径d

模具安装在梁的中心位置,压机压下时不会偏载,四个拉杆受力均匀,拉杆选用45钢,安全系数取8,许用应力[σ]=6008=75 MPa,拉杆最小面积处的直径d由压力公式导出:

取d=235 mm。式中,P为压机最大载荷12.5 MN。由于拉杆为单向受力,根据机械行业标准JBT 2001.73—1999《水系统 45°锯齿形螺纹牙型与基本尺寸》,选用应力条件较好的45°螺纹:Ys250×8。

(2)拉杆加热预紧

通常拉杆的预紧应力取90~120 MPa[2],本次拉杆计算应力取75 MPa,预紧应力σj取100 MPa>75 MPa。

拉杆的伸长量:λ=LσjE=2.08 mm

螺母的旋转弧长:S=λπDt=310 mm

拉杆的加热温度:T=σj(αE)+T0=41.6℃+T0

式中,L为拉杆在机架内的长度,L=6160 mm;E为钢的弹性模量,E=2×105MPa;D为螺母的外径;t为螺距;T0为室温;α为钢的线膨胀系数,α=1.2×10-5。

1.2.5 横梁的结构设计

上梁、下梁和侧梁的外形尺寸比较大,重量也大,占镦粗机本体总重的绝大部分。为节约材料和减轻重量,将梁设计成用钢板焊接的箱形结构,在安装缸体和拉杆的部分设计成圆筒形,中间加筋板,载荷大的地方筋板设置密一些,以提高刚性,降低局部应力。钢板材料选用16Mn,机械强度高,焊接性能好。图5为镦粗机本体上梁结构。

图5 上梁结构

2 液压管端镦粗机的液压系统设计

2.1 液压控制系统

液压管端镦粗机靠液压传动,其主要动作包括两部分:(1)动梁带动模具上、下运动。向下合模压紧钢管,向上抬模松开钢管。(2)水平镦粗缸前进、后退。前进时驱动凸模镦粗管料,后退时拔模,凸模脱离锻件。

液压管端镦粗机动作顺序:动梁下降→动梁停止→镦粗缸前进→镦粗缸停止→镦粗缸后退→镦粗缸停止→动梁抬起→动梁停止。

液压管端镦粗机属于大吨位高速压机,要求液压系统必须是高压力、大流量。因此,液压控制系统采用插装阀集成系统,具有结构简单,制造方便,能够一阀多用的特点。并且插装阀具有通油能力大,流阻系数小,密封好,耐压高等一系列优点。由于动梁空程下降和上升时速度快,主缸缸径大,为能够给主缸及时补液和排液,采用充液系统,能够在动梁主缸下降时给主缸快速补液,在动梁上升时快速排液。

2.2 液压动力系统

动力系统是向镦粗机提供高压油液,以驱动动梁和镦粗缸运动,完成压紧、合模与镦粗动作,由于镦粗机动作速度快,要求压力恒定,动作精度高,所以采用泵直接传动的方式。

2.2.1 油泵、电机的选型

根据镦粗机工作的特点,考虑设备成本和运行成本,泵组选用高压泵(PH=31.5 MPa)和低压定泵(PL=10 MPa)组合的方式,即镦粗缸工作行程用高压大流量泵供油,保证镦粗缸的速度和压力,动梁下降,上下模合模后,用高压小流量保压泵供油,保证压紧油缸腔内压力,动梁快速下降时,用充液系统给主缸供油,泵组只给主缸加压。水平镦粗空程阶段采用高、低压大流量泵同时供油,并且采用差动连接的方式,使镦粗缸快速前进,以提高生产节奏。

2.2.2 油箱及其附件

油箱在液压系统中的主要作用是储存油液和降温,同时也可以分离油液中的气体以及沉淀,过滤油液中的污物、铁屑等。油箱的液面与外界大气相连通,油液很容易被污染,为此在油箱顶部安装空气滤清器,大气过滤后才能与液面相通。在油箱的回油口安装回油滤油器,与排油口用隔板隔开。所有管口均没入最低液面以下,避免吸油管吸空或者回油管回油时产生气泡。为了能够观察油箱的液位高度,在油箱侧面安装液位计。

3 结论

针对油气深井勘探中需要高强度钻杆的实际需求,研发了液压管端镦粗本体和液压系统,得出以下结论:

(1)设计液压管端镦粗机主机本体结构,通过理论计算,校核了上梁、主缸、镦粗缸、拉杆等主要零件的应力,总结了一套关于类似结构压机主要零件的强度校核算法。

(2)设计了液压管端镦粗机的液压控制系统和液压动力系统。