ZJ17 卷接机SE 刀盘角度的校准工装

李龙飞 厦门烟草工业有限责任公司

ZJ17 卷接机的烟支切割系统主要组成是刀盘机构、磨刀装置、喇叭嘴机构等。烟支切割系统的作用是将经卷制成形后作直线水平运动的烟条切割成规定长度的双倍长度的烟体。

一、存在问题

(一)背景技术

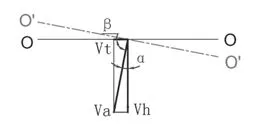

烟支切割系统中刀盘角度如果调整不当,会导致切割点刀片水平速度与喇叭嘴、烟条速度不匹配,导致刀盘刀片磨损及损坏、喇叭嘴磨损的设备故障,引发烟体切口不平齐的烟支质量问题。如图1 所示,刀盘角度β,是刀盘中心横截面与烟条轴线O—O 的夹角。

(二)问题分析

目前的校准方式是先凭经验所做标记粗调,再依据检测的刀片偏移量的大小和方向,判断下次返工调整时刀盘需要调整的幅度和方向。由于使用该方法调整刀盘角度缺少定量工具,成功率低,返工次数多,导致维修时间长。

二、解决方案

(一)原理分析

刀盘横截面端面与烟条运行轴线0-0 形成一个夹角β,目的是使旋转的刀盘刀片在切割烟条的过程中沿烟条运行轴线产生一个与烟条运行速度相等的水平分速度。在切割过程中,刀盘刀片相对于运行的烟条只有垂直的切割运动(见图2)。

当刀片旋转到烟条切割位置时,取图1中刀片与烟条轴线相交点A 进行分析,此时刀片的速度Va可看作刀盘在该点的切线方向速度,大小为:

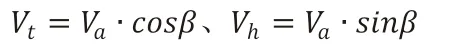

将A 点的速度进行分解,则可得到沿烟条轴线方向的水平分速度Vt为:

图1 ZJ17卷接机烟支切割系统工作原理简图

图2 刀盘角度原理分析

烟条速度VL与刀盘转速na之间应有如下关系:

式中:na—刀盘转速(r/min);Da—刀盘A 点处的直径,Da=360mm;L—烟支长度(mm)。

由前述的分析可知,刀片水平分速度Vt与烟条速度与VL相等:

将式(2-2)、(2-3)、代入式(2-4)得:

结论:ZJ17 卷接机组每个烟条长度规格对应一个明确的刀盘角度。

(二)选择基准

工装的安装基准面需要与烟条运行方向平行或垂直。因此,小组选取了出厂设定作为微波检测器的安装调整基准的AA、BB两个基准面(参看图3)。

(三)测量仪器的选择

根据需求,选用角度尺作为测量仪器。接着对刀盘刀片切割过程进行模拟计算:

刀片水平分速度和竖直分速度分别是:

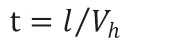

刀盘刀片经过喇叭嘴的切割时间:

注:其中l 为刀片经过喇叭嘴的切割长度,通过实际测量l=55mm。

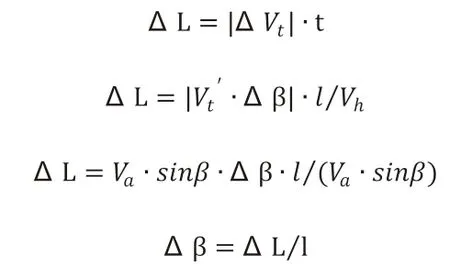

因为喇叭嘴最大允许间隙为0.2mm,而刀片厚度为0.15mm,所以刀盘刀片经过喇叭嘴切割烟条过程由于刀片水平速度偏差ΔVt产生的行程偏差ΔL=ΔVt×t ≤ 0.05mm,由此求得最大误差ΔL 下的最大允许角度偏差Δβ,此时的Δβ 即为测量精度。

代入ΔL=0.05mm,l=55mm:

因此,小组得出测量精度须达到0.05°(3’)以上。因此,工装选用了市面上精度为0.05°的数显角度尺作为测量仪器。

(四)实施方案

通过以上分析,我们得出了角度校准工装如图4 所示。在刀盘角度的校准过程中,首先,安装工装(10),角度尺的旋转边与远离曲柄的刀盘端面(11)贴合;其次,松开刀盘传动箱上的紧固螺钉(08),使用辅助工具转动刀盘传动箱(07);再次,观察在校准工装上的数显角度尺所显示的角度等于标准刀盘角度时,锁紧传动箱上的紧固螺钉,然后刀盘角度的校准调整完成。

三、结束语

图4 工装结构图和工装使用示意图

通过对刀盘工作原理的分析,本文中设计的工装实现了刀盘角度定量调整,克服了之前感官目测调整的弊端,对刀盘角度进行快速的校准调整,无需反复对刀盘角度和刀片的切割位置进行检查和调整,使得刀盘角度的调整校准更加省时省力,并且校准精度高,显著地提高了卷接设备的维修效率和调整效果,而且也避免了原先反复调整造成的材料浪费。