弹性车轮动态刚度测试及阻尼特性分析

宁 烨 侯传伦

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

随着我国交通建设的快速发展,轨道交通凭借其快速、准时、运量大等优点成为越来越多城市交通建设的首选。但轮轨系统的噪声和振动问题对轨道交通沿线的居民生活和工作造成了较大影响[1]。弹性车轮通过在轮箍和轮心间嵌入橡胶弹性元件,能降低簧下质量,减少车轮和钢轨的磨耗,降低车轮振动冲击和噪声辐射。目前,我国城轨车辆的最高运行速度一般在80~100 km/h,区间运行速度在60 km/h左右,相关研究认为速度在60~200 km/h时轮轨噪声为车辆噪声的主要来源[2]。刘玉霞、韩建等人通过仿真计算方法对弹性车轮降噪特性进行分析[3],主要对弹性车轮在降噪频段、声辐射场分布等方面与钢轮振动噪声辐射水平进行对比,由于橡胶件的非线性特性,部分参数在仿真计算过程中进行优化处理,计算结果与真实运用情况可能存在一定偏差。因此,本文基于相关台架试验开展弹性车轮相关动态特性试验,通过分析弹性车轮实际运用工况下速度、轴重等参数与阻尼特性的关系,了解弹性车轮产品的相关降噪机理,对分析产品在实际运用工况下的减振降噪效果具有重要意义。

1 车轮动态刚度测试及阻尼特性分析

1.1 试验方法

为掌握弹性车轮的动态特性,对某型号压剪复合型弹性车轮的动态刚度进行测试。试验过程中将车轮轮心进行固定(见图1),径向刚度测试时如图所示在车轮踏面上加载径向载荷Fz1,在图示位置记录径向变形dz1;轴向刚度测试时,先加载径向载荷Fz2,再加载轴向载荷Fy2,记录轴向变形dy2。

图1 车辆刚度测试载荷示意图

1.2 动刚度与阻尼特性的关系

根据如图2所示的动态载荷位移曲线计算动刚度Kdyn、相位角β、储能模量K1、损耗模量K2、损耗系数τ。其中相位角β为试验过程中载荷达到最大值与位移达到最大值之间的时间差。储能模量K1又称弹性模量,是指材料在发生形变时,由于弹性(可逆)形变而储存能量的能力大小,反映材料变形时储存能量的回弹能力,不涉及能量的转换;损耗模量K2又称黏性模量,是指材料在发生形变时,由于黏性形变(不可逆)而损耗的能量能力的大小。损耗模量和储能模量的比值称为相位角正切,即损耗系数。

图2 动态载荷-位移曲线示例

动刚度Kdyn的计算按照如下公式

Kdyn=P0/xo=BC/AB

式中:P0为载荷振幅,xo为变形振幅,动刚度单位为kN/mm。

相位角正弦sinβ的计算公式如下:

sinβ=(2/π)×ΔW/W=HH′/AB=JJ′/BC

式中:ΔW为载荷-位移曲线包围面积,长方形ABCD面积为2W。

储能模量K1、损耗模量K2的计算公式分别为:

K1=Kdyn*cosβ

K2=Kdyn*sinβ

储能模量和损耗模量单位均为kN/mm。

损耗系数τ按照如下公式计算

1.3 运行速度对车轮阻尼特性的影响

在直线工况下对车轮进行径向加载,根据车轮在不同速度下的滚动频率,对车轮加载频率为1 Hz~10 Hz(车辆运行速度为8 km/h~80 km/h)的变化进行研究。

随着加载频率的增加,弹性车轮的动态刚度也逐渐增大,如图3所示。这主要是由于随着加载频率的升高,弹性车轮内部的减振橡胶在压缩和卸载试验过程中的迟滞现象逐渐加强,导致车轮刚度随着频率的增加而增大。根据试验结果,载荷加载频率每增加1 Hz,弹性车轮的刚度增加约2.5%。

图3 刚度随速度变化曲线 图4 储能模量随速度变化曲线

储能模量随着加载频率的增加呈先增大后减小的变化趋势,如图4所示。加载频率在6 Hz时,储能模量达到最高值;加载频率在3 Hz~8 Hz时储能模量处在一个较高区域,整个试验频率内,储能模量整体变化范围较小。

损耗模量和损耗系数随加载频率的变化曲线如图5和图6所示。两者变化趋势基本一致,呈先减小后增大的趋势,在1 Hz~2 Hz加载过程中逐渐减小,随后逐渐增大,频率每增加1 Hz,损耗模量增加约29%。

图5 损耗模量随速度变化曲线 图6 损耗系数随速度变化曲线

相关研究表明,当损耗系数达到0.3以上时可对振动和噪音进行有效衰减[4]。测试结果表明:当弹性车轮的动态加载频率达到6 Hz时,损耗系数达到0.31;同时,加载频率在3 Hz~8 Hz时弹性车轮的储能模量也处在一个较高区域,综合来看,当弹性车轮的加载频率在6 Hz~8 Hz(车辆运行速度为48~64 km/h)范围时,弹性车轮的储能模量和损耗系数均相对较高,能够有效吸收和耗散车辆运行过程中的振动和噪音等能量,因此弹性车轮在城轨车辆的使用过程中对其主要运行速度区间具有良好的减振降噪效果。

1.4 车辆轴重对车轮阻尼特性的影响

在直线工况下,以相同加载频率逐渐增大弹性车轮载荷,模拟弹性车轮在相同运行速度、不同轴重下的动态特性。

当加载载荷为35~85 kN(模拟轴重7~17 t)时,弹性车轮的动态刚度和储能模量变化趋势如图7和图8所示。根据试验结果,随着载荷增大,弹性车轮动态刚度逐渐降低,储能模量也呈减小趋势。这主要是由于橡胶的Payne效应导致的[5],由于减振橡胶在弹性车轮中存在较大的预压缩变形,随着车轮承受载荷的增大,当橡胶达到一定变形时,其填料网络破坏的程度远大于重建速度,此时单位载荷引起的橡胶位移变化也随之增大,从而导致弹性车轮刚度减小,储能模量随之减小。从试验结果来看,载荷每增加10 kN(车辆轴重每增加2 t),弹性车轮动态刚度和储能模量降低约5%。

图7 刚度随轴重变化曲线 图8 储能模量随轴重变化曲线

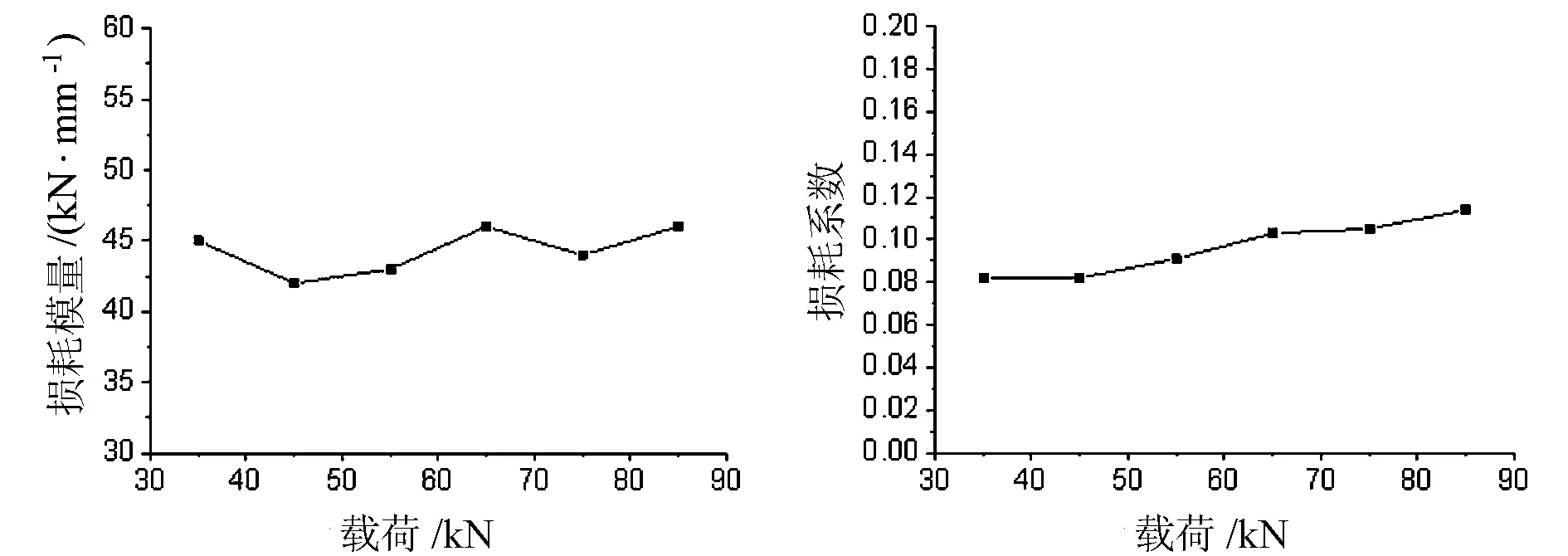

弹性车轮的损耗模量和损耗系数随载荷变化曲线如图9和图10所示。根据试验结果,随着车轮载荷的增加,弹性车轮损耗模量和损耗系数变化较平稳。

图9 损耗模量随轴重变化曲线 图10 损耗系数随轴重变化曲线

因此,在相同的车辆运行速度下,车辆轴重的增加对弹性车轮的阻尼性能影响较小。

2 结束语

本文根据弹性车轮动态特性测试结果,对车轮阻尼特性及其影响因素进行了分析,得到以下结论:

(1)随着车辆运行速度的增加,车轮储能模量变化较小,损耗模量呈先减小后增大的趋势,在6 Hz~8 Hz(车辆运行速度为48~64 km/h)范围内,弹性车轮的储能模量和损耗系数均相对较高,在城轨车辆的使用过程中对其主要运行速度区间具有良好的减振降噪效果。

(2)随着车辆轴重的增加,车轮储能模量呈减小趋势,损耗模量变化较平稳,对车轮阻尼性能综合影响较小。

我国幅员辽阔,车辆运行环境温度差异较大,由于弹性车轮橡胶件阻尼性能与其使用温度密切相关,今后将通过对不同环境温度下弹性车轮动态性能测试,完善对车轮阻尼性能的分析,对全面系统研究在实际运用工况过程中弹性车轮的减振降噪效果具有重要意义。