电子稳定系统在滚轮变位装置中的应用

范俊超

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161000)

1 现有翻转变位设备的应用范围及特点

近几年罐箱生产经历了几次技术革新,翻转工序设备从原始的链条翻转机,头尾架翻转机,滚轮翻转机,滚道式翻转机,到摆臂式滚轮翻转机都存在一定的缺陷,主要体现在划伤罐体、工时长、安全系数低、适用范围不广等方面。而此次中车齐齐哈尔车辆有限公司的新产品“八面弧”罐体,因为其截面不规则并且焊接工序中两端无封头,所以无法使用头尾架翻转机、滚道式翻转机。目前使用的(摆臂式)滚轮翻转机也存在着划伤罐体、翻转效率低等问题[1-2]。

1.1 固定式滚轮变位装置

最常见的是普通滚轮装置,主要用于圆筒形或圆锥形工件的翻转,可与自动焊接设备配套使用,但不适用于异形截面工件的翻转,有一定的局限性,如图1所示。对于异形截面罐体,如果采用普通滚轮翻转机翻转,会导致罐体在两滚轮之间掉下,滚轮摩擦力不足,难以提供翻转扭矩,出现无法继续翻转的情况,如图2、3所示。故异形截面罐体翻转不可采用普通滚轮翻转机[3]。

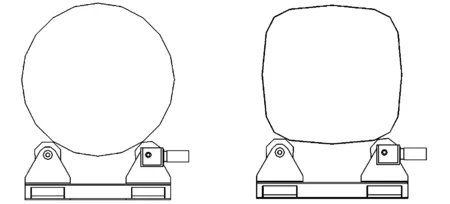

图1 圆形截面罐体翻转 图2 异形截面罐体初始位置

图3 异形截面罐体45°

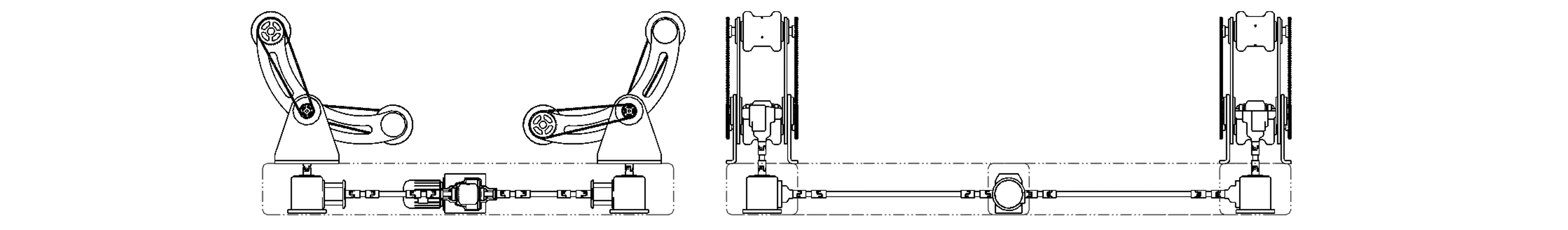

1.2 摆臂式滚轮变位装置

摆臂式滚轮装置由两套相同的机构组成。每套机构包含一个底座、两个支架、两个转臂。每个支架上配一套电机减速机,每个转臂上有两个滚轮和链传动系统。支架上的电机减速机通过转臂上的链传动系统带动滚轮旋转。每个滚轮都是主动轮。利用滚轮与罐体之间的摩擦力带动罐体旋转实现变位。

当罐体最凸出部分旋转到弯臂时,可能会与之发生碰撞,只有加大弯臂弯度才能使罐体顺利翻转。滚轮在弯臂上的间距和支座距离根据异形截面罐体形状适当调整。

通过使用三维参数化建模设计软件,对八面弧截面罐体及摆臂式滚轮变位装置进行分析发现:异形截面罐体在翻转过程中,并不是围绕一个固定中心旋转,它的旋转中心是变化的。异形截面罐体在翻转过程中,除了自转还有公转。当罐体旋转15°时,罐体中心向左偏离10.41 mm,高度位于+60.98 mm;当罐体旋转30°时,罐体中心向左偏离15.40 mm,高度位于+160.76 mm;当罐体旋转45°时,罐体中心横向偏离0,高度位于+197.86 mm;当罐体旋转60°时,罐体中心向右偏离15.4 mm,高度位于+160.76 mm;当罐体旋转75°时,罐体中心向右偏离10.41 mm,高度位于+60.98 mm。从这组数据可以看出,采用摆臂式滚轮装置翻转异形截面罐体,虽然罐体旋转中心不是固定的,但是它的轨迹是规律的,近似椭圆,如图4~图8所示。

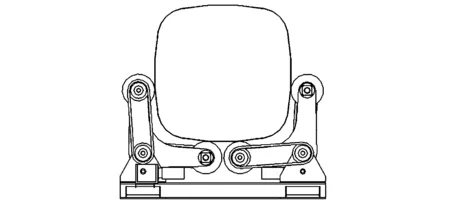

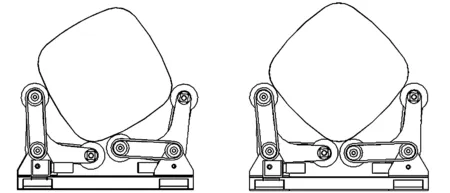

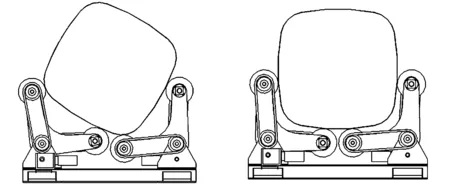

图4 罐体0°状态

图5 罐体30°状态 图6 罐体45°状态

图7 罐体60°状态 图8 罐体90°状态

本装置虽然解决了异形截面罐体翻转过程中卡死、磕碰的问题,但在实际应用中,罐体表面会有局部划伤。通过软件分析可以发现,在排除滚轮硬度过大的因素后,主要的原因是产生了相对运动,即打滑。打滑的原因之一是摩擦力减小,导致驱动力不足,滚轮空转。摩擦力与正压力和摩擦因数有关,正压力的减小是由于摆臂摆动过程中,角度发生变化,即罐体重力的分力减小。打滑的另外一个原因是由于滚轮的转速与罐体表面的线速度不匹配,八面弧罐体在旋转的过程中,理论上与之接触的4个滚轮的转速应该是不完全相同且是不断变化的,这是由于罐体的八段圆弧曲率不相同,半径不相同,所以圆弧表面的线速度不相同。但图中4个滚轮的转速相同且恒定,在翻转的任意时刻,滚轮与罐体表面都存在相对滑动,这也是划伤罐体的主要原因之一。故该装置也不满足异形截面罐体翻转的工艺要求。

2 自适应滚轮变位装置设计

2.1 结构设计

采用传统摆臂式滚轮架为依据,形成大曲率弧形弯臂,依托机架布置成面对面的方式,形成环抱罐体的结构模式。采用中心减速机驱动4组转臂的方式,配合差速装置使动力匹配更平顺,降低设备制造及维护成本;采用柔性可调式弧形弯臂结构,将弯臂分成两个部分,端部轴孔共同装配在中间铰轴处,并在弯臂的侧板上开螺栓孔,这样两只弯臂就可以绕中间轴转动,调整到需要的角度,适应不同曲率截面的罐体。

2.2 动力系统设计

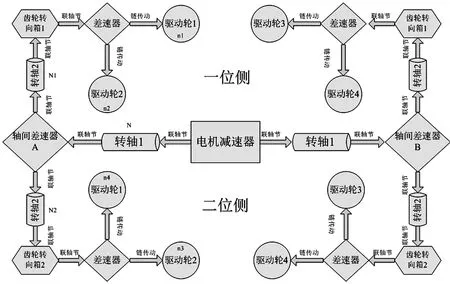

模仿汽车的四驱传动方案,设置中心动力源,通过传动轴将动力传递到轴间差速器,经过齿轮转向箱传递到终端差速器,最后通过链传动将动力合理分配到2个驱动轮上,最终实现八轮全驱的传输系统(见图9)。

图9 动力系统设计简图

由上文可知,罐体翻转的任意时刻,各滚轮的转速应该不完全一致且在不断变化的,以避免相对运动,故此处引入了汽车差速器。差速器的调整是自动的,涉及到“最小能耗原理”,也就是地球上所有物体都倾向于耗能最小的状态。转动过程中两驱动轮之间形成矛盾的、摩擦的内力矩,迫使行星轮架绕轴线公转,行星齿轮绕轴线自传,这样就形成速度补偿,一侧半轴转速加快,另一侧半轴转速减慢,最终实现差速,以达到滚轮与罐体表面速度自动匹配的目的(见图10)。

图10 动力系统传输原理分析

但是即便使用了差速器,在翻转罐体的过程中,处于上半部的滚轮依然容易出现打滑现象,由上文可知,这是由于摆臂转动到接近竖直位置导致滚轮与罐体之间正压力不足。根据差速器的工作原理,此时动力会一直往空转轮传输(因为阻力少),加剧打滑。为解决此问题,在差速锁和电子制动力分配系统之间做了分析对比。

3 引入电子制动力分配系统

理想状态下,系统可以自动降低有打滑趋势的滚轮的转速,同时降低打滑滚轮的动力输出,以便将更多动力通过差速器传递到另一侧不打滑的滚轮,提高驱动能力,故引入了电子制动力分配系统。

系统由轮速传感器、电子控制器和执行器三部分组成。轮速传感器是用来检测滚轮转速的,每只滚轮安装1个磁感应式轮速传感器,它是由传感元件和信号转子组成,传感元件为静止部件,安装在滚轮轴套上,不随滚轮转动。信号转子由铁磁材料制成带齿的圆环,安装在与滚轮一同转动的半轴上。工作时电子控制器接收滚轮转速信号,通过电脑分析对比,当滚轮转速超过最大理论值设定值时,即判定滚轮处于打滑状态,控制器向系统的制动力调节器发出控制指令,打滑滚轮的制动系统工作,强制降低其转速。

4 控制系统设计

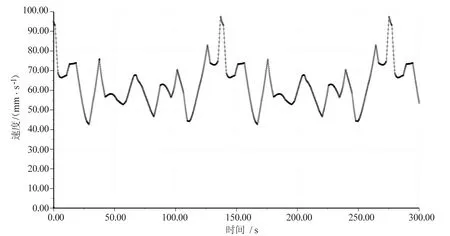

控制系统可对变频器状态进行显示,机器的运行速度由变频器的频率控制,通过频率的平滑调整实现电机的无级调速。将本装置与罐体装配到一起,运用三维仿真技术对整个系统进行仿真分析,对翻转罐体上的定点生成速度与位移曲线,通过曲线可以反向匹配电机转速,使罐体表面任意一点的线速度趋于一个恒定值,这是与焊接专机配合工作的重要理论依据。

图11 量值分析翻转罐体的速度与位移

5 结论

自适应滚轮变位装置用于异形截面罐体翻转,实用性已在生产中得到验证,解决了划伤罐体的工艺难题,满足产品制造的工艺要求。本项目的研制不仅仅停留在其变位功能上,现有结构加上控制系统就可以精准实现“八面弧罐体”表面单点的定位分析,根据线性运动轨迹配合专机将对应的环缝进行焊接和打磨,提升了自动化程度,使得集装箱制造装备的多元化水平得到很大的提升,具备极大的推广及应用价值。