添加改性麸皮对含麸皮面包结构及消化特性的影响

肖志刚,李芮芷,罗志刚,2,段玉敏,张宏伟,刘 璐,吕春月,杨庆余,*

(1.沈阳师范大学粮食学院,辽宁 沈阳 110034;2.华南理工大学食品科学与工程学院,广东 广州 510641;3.东北农业大学食品学院,黑龙江 哈尔滨 150030)

小麦麸皮是小麦粉加工的副产物,我国年产量超2 000万 t,且呈逐年增加趋势,多用于饲料加工,综合利用率不足20%[1]。小麦麸皮中含有丰富的膳食纤维、VB族、VE、类胡萝卜素和酚酸,对癌症、糖尿病以及心脑血管疾病有一定的预防作用[2]。小麦麸皮中含有较高含量的不溶性膳食纤维,影响全麦面包的发酵特性、比容、质构等品质特性[3]。此外,小麦麸皮中的脂肪酶在贮藏过程中极易导致脂类物质酸败变质,产生不良气味,影响面包的贮藏稳定性和食味品质[4]。目前,针对小麦麸皮改良的方法很多,主要分为物理法、化学法、生物法和复合法。物理法主要包括超微粉碎、挤压膨化、冷冻粉碎等[5-6]。化学法主要是采用酸性或碱性化学试剂对麸皮改性,生物法是利用微生物发酵或添加酶制剂将纤维素、半纤维素等成分降解为可溶性低聚糖[7-8]。目前,鲜有报道采用酶解联合高压湿热处理的方法对小麦麸皮进行改性研究,木聚糖酶能够水解阿拉伯木聚糖,使水不溶性阿拉伯木聚糖降解为水溶性阿拉伯木聚糖,对麸皮的改善起到了重要作用[8]。高压湿热处理作为物理改性技术改变了淀粉内部结构,淀粉分子链重排,形成的双螺旋结构更为紧密,抗酶解作用增强,实现了对淀粉消化特性的调控作用[9-10]。酶解联合高压湿热处理可最大程度保留小麦麸皮原有的结构和营养成分,改善小麦麸皮影响含麸皮面包的不良因素,对改善含麸皮面包的品质起到了重要作用。因此,该方法在改良小麦麸皮品质及含麸皮食品中存在巨大的应用潜能。

本研究以高筋小麦粉和小麦麸皮作为主要原料,采用酶解-高压湿热处理对小麦麸皮进行改良,并制备含麸皮面包。探讨小麦麸皮添加量对含麸皮面包结构和性质的影响规律。对比改良前后麸皮的结构和性质,对含麸皮面包的消化特性和升糖指数进行系统研究,为开发营养健康的含麸皮面包奠定基础,同时也为全麦面包的工业化生产提供理论依据。

1 材料与方法

1.1 材料与试剂

小麦麸皮(水分质量分数10.23%)、河套牌高筋粉(小麦粉) 内蒙古恒丰食品工业(集团)股份有限公司;阿拉伯树胶粉、橄榄油、柠檬酸、柠檬酸钠天津市进丰化工公司;蛋白酶、葡萄糖苷酶、木聚糖酶河南万邦实业有限公司;α-淀粉酶、糖化酶 大连美仑生物技术有限公司;0.4 mol/L醋酸钠 合肥普尔美生物有限公司;3,5二硝基水杨酸试剂 北京索莱宝科技有限公司;酵母 安琪酵母股份有限公司;黄油 内蒙古华琳食品有限责任公司;食用盐、白砂糖 市售;其他试剂均为分析纯。

1.2 仪器与设备

MLS-3780高压灭菌锅 日本三洋电机株式会社;LD4-2离心机 上海安亭科学仪器厂;CT3质构仪美国Brookfield公司;HN-150Y超声波细胞粉碎机宁波新芝生物科技股份有限公司;醒发箱、OMJ-P烤箱河北欧美佳机械公司;Q20差示扫描量热仪(differential scanning calorimetry,DSC) 美国TA仪器公司。

1.3 方法

1.3.1 小麦麸皮的改良

1.3.1.1 小麦麸皮的制备

粉碎后的小麦麸皮过100 目筛,将过筛后小麦麸皮备用。

1.3.1.2 酶解-高压湿热处理

根据前期优化的结果,确定酶解-高压湿热处理条件为:温度为125 ℃,时间为25 min。准确称取10 g小麦麸皮,木聚糖酶添加量为0.3%(以麸皮质量计),料水比1∶5(g/mL),用0.1 mol/L柠檬酸-柠檬酸钠缓冲液调节pH值至5.0,50 ℃恒温振荡5 h,将样品取出后置于高压灭菌锅内,温度设置为125 ℃,时间为25 min。

1.3.1.3 干燥

将改良后的麸皮混合液置于恒温干燥箱,温度为45 ℃,时间为12 h。

1.3.2 含麸皮面包的制作

配方:分别将与4%、12%、20%改良后的麸皮和4%、12%、20%未改良的麸皮与高筋粉复配成含麸皮面粉。酵母1%、盐1%、白砂糖8%、黄油6%。

制作步骤:将除黄油外原料与适量水混合,搅拌成团,20 min后加入黄油,搅拌至面团揉出筋膜。将和好的面团整形后醒发,醒发条件为温度35 ℃、相对湿度80%、发酵时间1.5 h。发酵完成后移入180 ℃烤箱烤制12 min,室温冷却2 h备用[11]。

1.3.3 小麦麸皮不溶性膳食纤维含量的测定

使用耐高温α-淀粉酶、蛋白酶和葡萄糖苷酶对一定量的小麦麸皮进行酶解后抽滤,滤渣用丙酮和乙醇洗涤后烘干称质量。采用凯氏定氮法测定滤渣中蛋白质总氮含量;550 ℃马弗炉灼烧法测定滤渣中灰分质量。不溶性膳食纤维含量计算如下[12]:

式中:X为不溶性膳食纤维质量分数/%;mR为双份试样残渣质量均值/g;mP为残渣中蛋白质质量/g;mA为残渣中灰分质量/g;mB为试剂空白质量/g;m为双份样品质量均值/g。

1.3.4 小麦麸皮持水力的测定

准确称取0.5 g样品,置于50 mL离心管中,加入10 mL蒸馏水,水浴振荡使其混合均匀,静置30 min后离心(4 000 r/min,15 min),移除上层液体,称质量。参考Nawrocka等[13]的方法稍作修改,持水力计算如下:

式中:W1为样品质量/g;W2为离心管与样品总质量/g;W3为离心管与沉淀物总质量/g。

1.3.5 小麦麸皮脂肪酶活性的测定

准确称取5.0 g样品,将样品置于研钵,加入20 mL磷酸缓冲液(pH 6.9),在冰浴中研磨10 min后利用超声波细胞破碎仪处理10 min。超声参数时间间隔为5 s,将处理后的样品离心(4 ℃,10 000 r/min,10 min)。离心后取上层清液,过滤后贮存于4 ℃备用。用0.05 mol/L NaOH溶液滴定,记录消耗体积,计算小麦麸皮内脂肪酶活性及残余酶活。参考Tolouie等[14]的方法稍作修改,计算公式如下:

式中:V1(NaOH)为样品消耗NaOH溶液的体积/mL;V2(NaOH)为空白消耗NaOH溶液的体积/mL;0.05 mol/L为NaOH溶液浓度;LA活性1为样品钝化后酶活性/(mL/min);LA活性2为样品钝化前酶活性/(mL/min)。

1.3.6 老化特性的测定

采用DSC仪分别对面包芯的老化特性进行测定。用铝制坩埚称取3.0 mg冷冻干燥的面包屑粉末,按1∶2的质量比加入去离子水(6 μL),压盖密封后置于室温下平衡过夜。以空坩埚做为对照,扫描速率为10 ℃/min,扫描温度为20~140 ℃。分别在1、3、5、7 d以及14 d观察淀粉老化吸热值的变化规律。淀粉回生度计算公式如下[15]:

式中:RT为回生度/%;ΔHret为淀粉回生的凝胶焓值;ΔHgel为初始凝胶焓值。

1.3.7 面包比容的测定

取待测面包样品,称量面包质量,采用油菜籽替代法测定面包体积,比容计算公式如下[16]:

1.3.8 面包质构的测定

面包制备24 h后,将面包芯切成25 mm3的正方体,采用二次压缩法测定面包的全质构分析(texture profile analysis,TPA)特性。TPA测试条件:采用P/36R探头,测前、中、后速率均为1.0 mm/s,触发力5 g,压缩形变量50%。测量面包的硬度、弹性、内聚性以及咀嚼性。

1.3.9 含麸皮面包感官评定

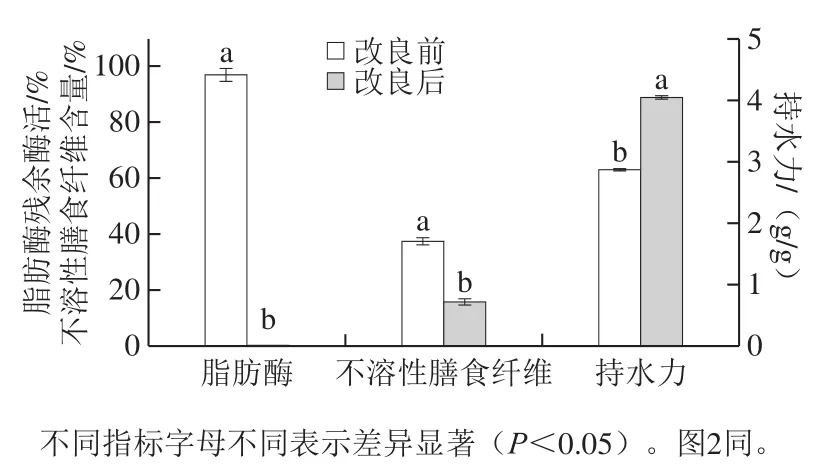

参考王小平等[17]的方法稍作修改,组成10 人评分小组,根据面包形态、色泽、气味等内容进行评定,取其平均值。评分指标如表1所示。

表 1 含麸皮面包感官评定指标Table 1 Criteria for sensory evaluation of bread with wheat bran

1.3.10 面包体外淀粉消化特性的测定

1.3.10.1 葡萄糖标准曲线

参照张焕新[18]方法进行修改。以葡萄糖含量为横坐标,540 nm波长处的吸光度为纵坐标,绘制标准曲线,其回归方程为y=0.561 4x-0.011 7(R2=0.999)。

1.3.10.2 淀粉水解率和抗性淀粉的测定

称取0.5 g面包样品,加入0.4 mol/L醋酸钠缓冲液10 mL,充分混合后加入10 mL 300 U/mLα-淀粉酶和40 µL 10 000 U/mL糖化酶混匀,在37 ℃、180 r/min条件下水浴振荡,在0、20、60、90、120、150、180 min时,分别取1 mL消化液于10 mL离心管中,加入4 mL无水乙醇灭酶。于8 000 r/min离心10 min,取上清液。采用DNS法测定水解过程中葡萄糖的产生量。参照GB 5009.9—2016《食品中淀粉的测定》测定总淀粉含量。按照式(7)、(8)计算淀粉水解率和含麸皮面包中抗性淀粉含量,分别以水解时间和淀粉水解率为横、纵坐标,绘制水解曲线,该曲线遵循一级反应方程式[19-20]。

式中:TS为总淀粉质量/g;G0为水解0 min产生的葡萄糖质量/g;G120为水解120 min产生的葡萄糖质量/g。

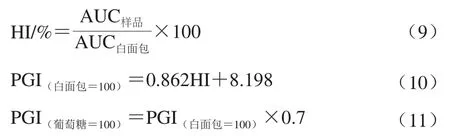

1.3.10.3 血糖生成指数预测值的测定

血糖生成指数(glycemic index,GI)用于反映食物对人体血糖水平的影响程度。通常以葡萄糖或白面包作为参照食品进行计算。以白面包作为参照,白面包制作参考Brennan等[21]的方法制备。采用GraphPad Prism 8软件求得淀粉水解曲线下面积(area under curve,AUC),按照式(9)得出各样品的淀粉水解指数(hydrolysis index,HI)并依据式(10)、(11)分别求得当白面包、葡萄糖作为参照食物时的预测GI值(predicted glycemic index,PGI)[22-23]。

1.4 数据分析

利用Origin 9.1对数据进行分析与统计,采用SPSS 20.0并进行Tukey单因素方差分析,数据以表示,P<0.05,差异显著。每个样品重复测3 次,取其平均值。

2 结果与分析

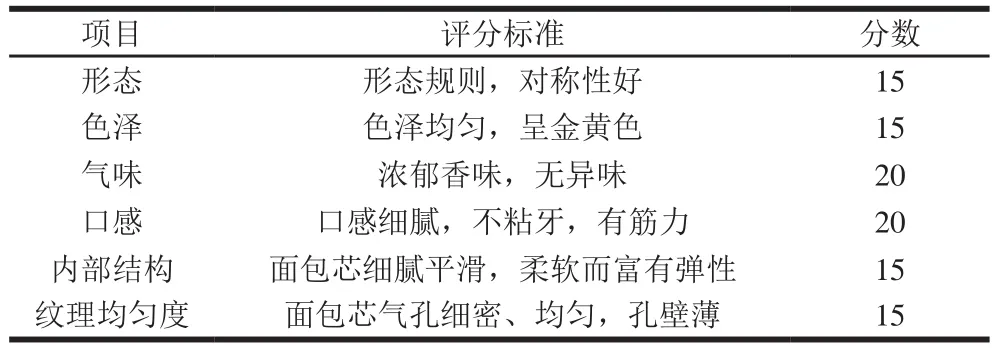

2.1 小麦麸皮的品质改良对脂肪酶及持水力的影响

图 1 酶解-高压湿热处理对小麦麸皮脂肪酶、不溶性膳食纤维含量和持水力变化的影响Fig. 1 Effects of enzymatic hydrolysis combined with autoclaving on lipase activity, insoluble dietary fiber content and water- holding capacity of wheat bran

由图1可知,与改良前的小麦麸皮相比,改良后的小麦麸皮中脂肪酶残余酶活降低至0,持水力从2.86 g/g提高到4.04 g/g,提高了41.26%。当温度达到125 ℃时,脂肪酶的结构遭到不可恢复的破坏,脂肪酶完全失活。酶解-高压湿热处理促使小麦麸皮软化,不溶性膳食纤维糖苷键断裂,部分转化为可溶性膳食纤维[24-25],小麦麸皮的吸水能力增强,持水力提高。Kabel等[26]研究发现麦麸在高温和高压作用下结构变得疏松,增强了麦麸纤维的亲水能力,这与本实验研究结果一致。

2.2 小麦麸皮的品质改良对不溶性膳食纤维含量的影响

由图1可知,改良后的小麦麸皮中不溶性膳食纤维质量分数从37.38%降低至15.64%。可能是因为木聚糖酶具有降解麸皮的作用,在高温、高压共同作用下,麸皮中大分子不溶性膳食纤维分子键断裂,小麦麸皮中不溶性膳食纤维含量降低。钟艳萍[27]采用热压法制备水溶性膳食纤维,研究发现在较高温度和压强条件下,不溶性膳食纤维和半纤维素分子间糖苷键断裂,降解生成可溶性多糖,这与本实验研究结果一致。

2.3 麸皮添加量对含麸皮面包淀粉回生度的影响

图 2 麸皮添加量对含麸皮面包回生度的影响Fig. 2 Effect of wheat bran addition on the aging degree of bread

由图2可知,随着贮存时间的延长,面包老化程度逐渐增加。可能是因为淀粉的回生作用和水分流失引起面包老化现象的发生。与改良前的面包相比,改良后面包老化程度降低,这可能是因为酶解-高压湿热处理产生的小分子糖能够抑制淀粉有序化重结晶,使淀粉老化程度降低,且改良后的小麦麸皮持水性提高,抑制了面包中水分向外扩散迁移,抑制了淀粉的回生[28-29]。随着改良后小麦麸皮含量的增加,含麸皮面包淀粉的回生度呈降低趋势。可能是因为麸皮中含有丰富的膳食纤维,膳食纤维含有大量亲水基团,有较强的吸水特性[29],膳食纤维与面包中的淀粉形成竞争性吸水,面包中的淀粉吸水能力降低,抑制了面包的老化。

2.4 麸皮添加量对含麸皮面包比容的影响

图 3 麸皮添加量对含麸皮面包比容的影响Fig. 3 Effect of wheat bran addition on the specific volume of bread

由图3可知,由高筋粉制成的面包PB0比容最大,为2.58 mL/g,随着麸皮含量的增加,改良后的含麸皮面包从PB4至PB20,比容从2.34 mL/g下降至1.53 mL/g。与改良前的含麸皮面包相比,改良后麸皮制作的含麸皮面包比容增大,这可能是因为酶解-高压湿热处理小麦麸皮使得麸皮中不溶性膳食纤维组分降低,对面筋的破坏作用减弱,同时木聚糖酶降解麸皮中戊聚糖的过程中能够释放水分,更多的水分被面筋网络充分吸收,使面包比容增大[8]。随着改良麸皮回添量的增加,含麸皮面包比容均呈下降趋势,这可能是因为随着面包中麸皮添加量的增多,不溶性膳食纤维含量增多,不溶性膳食纤维混在面筋蛋白质膜中对其产生破坏,导致面团持气力下降,面包的发酵性能变差[30]。

2.5 麸皮添加量对含麸皮面包质构的影响

表 2 麸皮添加量对含麸皮面包质构的影响Table 2 Effect of wheat bran addition on the texture of bread

由表2可知,改良前含麸皮面包麸皮添加量从4%逐渐增加到20%时,UB4至UB20硬度从170.17 g上升至476.50 g,弹性从6.35 mm下降至4.98 mm,改良后的含麸皮面包PB4增至PB20,硬度从138.50 g升高至359.00 g,弹性从6.73 mm下降至5.25 mm。与改良前麸皮制作的面包相比,改良后含麸皮面包硬度降低,弹性升高,这可能是因为酶解-高压湿热处理能够软化麸皮,使麸皮结构更加疏松,部分不溶性膳食纤维转化为吸水能力更强的可溶性膳食纤维,面包含水量增加,进而改善了面包的品质。Zhang Yan等[24]研究表明对麸皮进行高压灭菌处理可能是改变麸皮的物理特性进而提高面食食用品质的有效方法。随着改良麸皮回添量的增加,由处理后麸皮制作的含麸皮面包硬度呈升高,弹性呈降低的趋势,当麸皮回填量增加到20%时,面包质构遭到更大程度的破坏。这可能是因为将麸皮掺入小麦粉中会降低面团的延展性,面团在醒发过程中不能较好的保持气体,形成了黏弹性低的面团,使得焙烤后的面包硬度增加,弹性降低。

2.6 麸皮添加量对含麸皮面包感官特性的影响

表 3 麸皮含量对含麸皮面包感官评价的影响Table 3 Effect of wheat bran addition on the sensory evaluation of bread

如表3所示,麸皮经改良后,面包感官评分大幅度提升,最高评分达到了93.1。与改良前的麸皮面包相比,改良后的面包在体积、口感、香气、纹理等方面都有明显改善。这可能是因为改良后麸皮持水力较强,使含麸皮面粉吸水率提高,蛋白质与水能够更充分的结合,形成的面筋空间网络结构更稳定,从而使面包韧性较强,有弹性。此外,麸皮经木聚糖酶酶解后低聚木糖含量提高,加剧了美拉德反应的发生,综合麸皮焙烤后特有的香气,进一步提高了含麸皮面包的感官品质[31]。随着改良麸皮含量的增加,面包整体感官评分下降,但香气评分逐渐增加。当改良麸皮含量增加,不溶性膳食纤维含量增加,面筋含量降低,缺少能够形成蓬松、多孔、细腻的面包结构的面筋蛋白,但小麦麸皮焙烤后具有特殊的香味,能赋予面包特殊的风味,使面包具有更加浓郁的香气。在面团形成的过程中,不溶性膳食纤维的增多使面筋中部分蛋白质膜遭到破坏,面团持气力下降,面包体积减小,各感官品质均下降。

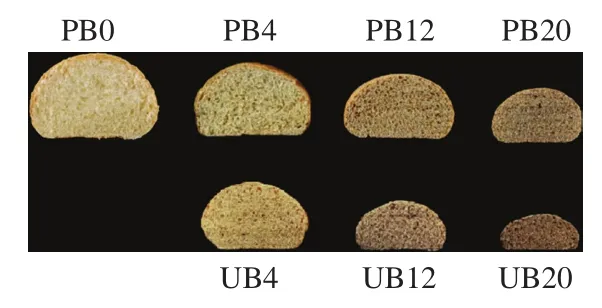

图 4 麸皮添加量对含麸皮面包气孔结构的影响Fig. 4 Effect of wheat bran addition on the stomatal structure of bread

由图4可以看出,由高筋粉制成的面包PB0气室均匀,与改良前的含麸皮面包相比,改良后的面包蓬松,体积增大,均匀的气孔结构较多。这可能使因为在高温高压的条件下,麸皮中大分子物质降解,组织结构变得松散、气孔增多。随着改良麸皮回填量的增加,面包气孔排列致密,体积减小。这可能是因为麸皮中大量的膳食纤维阻碍了面筋蛋白二硫键的形成[32],使其无法形成稳定的空间网状结构,较高含量的麸皮破坏了面团的组织结构,导致面包蜂窝结构不均匀。

2.7 麸皮含量对含麸皮面包淀粉水解率的影响

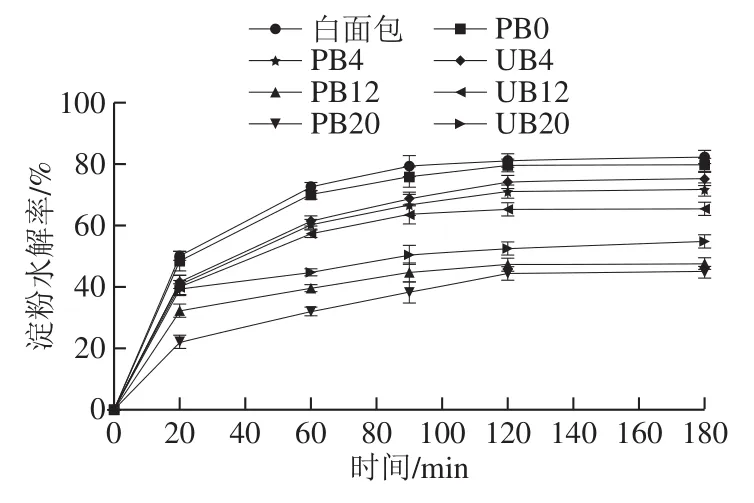

在体外消化过程中,0~20 min,各面包样品淀粉水解率大幅度提高;20~90 min,各样品淀粉水解率呈缓慢上升趋势,90 min后逐渐趋于平缓(图5)。与改良麸皮制作的面包相比,改良后麸皮制作的含麸皮面包淀粉水解率降低。可能是因为木聚糖酶水解麸皮中的戊聚糖,使其降解为小分子多糖或转化为可溶性膳食纤维,在热压作用下,部分不溶性膳食纤维转化为可溶性膳食纤维,可溶性膳食纤维吸水膨胀,形成高黏度的溶胶或凝胶[33],葡萄糖扩散速率降低,α-淀粉酶活性受到抑制[34-35]。随着改良麸皮的添加,面包的淀粉水解率逐渐降低。这可能是因为膳食纤维在溶液中具有黏性,能够吸附葡萄糖并阻止其扩散[36],阻碍α-淀粉酶对淀粉的水解,使含麸皮面包淀粉水解率降低。

图 5 麸皮添加量对含麸皮面包淀粉水解率的影响Fig. 5 Effect of wheat bran addition on hydrolysis rate of starch in bread

2.8 麸皮含量对含麸皮面包中抗性淀粉含量和PGI的影响

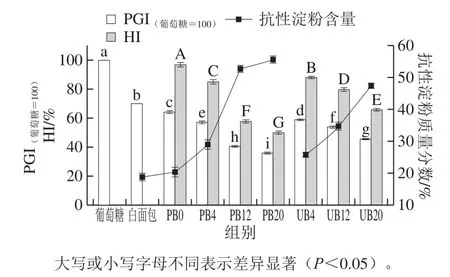

图 6 改良麸皮添加量对含麸皮面包HI、PGI、抗性淀粉含量的影响Fig. 6 Effect of modified wheat bran addition on HI, PGI and resistant starch content of bread

由图6可知,随着麸皮添加量的增加,改良后的含麸皮面包从PB4至PB20,PGI值从57.07下降至35.91,HI/%从85.07%降至49.99%,抗性淀粉质量分数从28.96%增加至55.63%。与改良前的含麸皮面包相比,改良后的面包抗性淀粉含量增加,HI、PGI值降低。这可能是因为在酶解-高压湿热处理后,木聚糖酶作用于小麦麸皮,使其中的戊聚糖降解为小分子多糖或转化为可溶性膳食纤维[25],可溶性膳食纤维能够有效阻止糖类的扩散,抑制糖类在吸收后血糖的上升[37],前期研究发现压热处理能够提高抗性淀粉含量[9],抗性淀粉又称难消化淀粉,是一类对人体健康有益的功能性膳食纤维,性质类似于溶解性纤维,有助于降低食物GI值[38]。抗性淀粉增加的主要原因,是在压热条件下,淀粉内部结构重排,形成双螺旋结构,双螺旋结构定向排列成了热稳定性较高的紧密晶体结构[39-40],阻碍了淀粉酶的酶解。随着改良麸皮含量的增加,含麸皮面包抗性淀粉含量增高,淀粉水解指数和PGI逐渐降低。这可能是因为麸皮经改良后含有更多的抗性淀粉,随着改良麸皮含量的增多,抗性淀粉含量的增多,抑制了淀粉的消化吸收,降低了含麸皮面包的淀粉水解率和PGI。

3 结 论

本研究采用酶解-高压湿热处理对小麦麸皮进行改良,改良后的小麦麸皮中脂肪酶全部灭活,不溶性膳食纤维含量显著降低,持水力提高。与改良前的含麸皮面包相比,改良后的面包硬度降低、弹性上升,比容和感官评分显著提高。随着改良麸皮含量的增加,面包烘焙特性降低,表现为硬度升高、弹性下降,比容降低,感官评分总体降低,抗回生能力得到强化,面包具有特殊的风味,香气浓郁。改良后的含麸皮面包淀粉水解率和GI降低。随着改良麸皮含量的增加,面包的抗老化程度增加,抗性淀粉含量提高,GI降低。本研究为全麦面包的工业生产提供了的理论参考,也为进一步的研究奠定了基础。