汽车顶盖装饰条安装困难问题的研究

谢朋飞

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

1 引言

目前鉴于汽车制造工艺及外观造型的需求,市场上的大部分的车辆顶部两侧装有顶盖装饰条,此装饰条基本上都采用粘接或卡接的方式和车身连接,车顶装饰条是重要的外饰零件系统,该零件一般位于车顶两侧的车顶流水槽内[1]。车顶装饰条主要起到装饰作用,用于遮挡车身侧围总成与顶盖总成合拼焊接时产生的焊缝,美化车顶两侧区域。车顶装饰条的整体设计与整车相互协调,体现了整车和谐的视觉效果,在整车水管理中,可以导流车顶的雨水,起到导流作用[2]。在车辆的使用过程中,要求车辆顶盖装饰条不能有脱开、翘起、装配不牢固等失效现象,车辆外观要求方面间隙面差的配合也很重要,直接影响行驶安全和车身外观,所以此类问题是必须要解决的。

2 问题描述

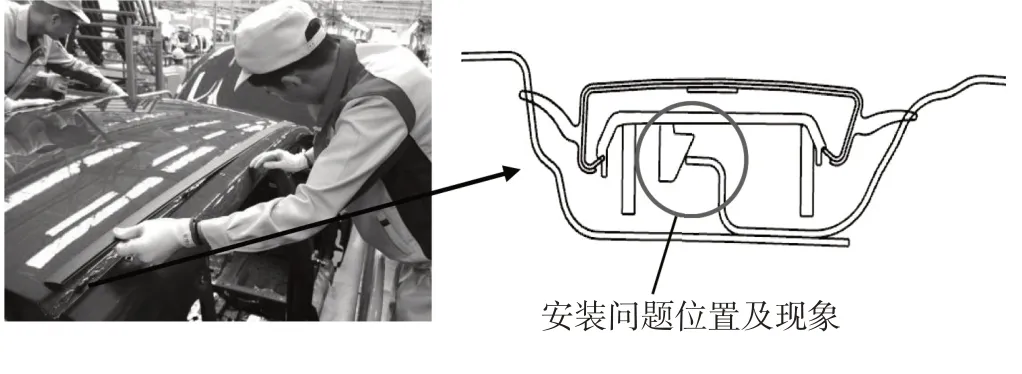

某车型在ET调试生产阶段发现顶盖装饰条不易安装,员工反馈总装车辆安装作业时装饰条卡扣安装困难位置如图1所示,车辆需要100%手工调整顶盖钣金卡爪高度及位置,钣金卡爪调整后卡扣虽然能安装到位,但存在卡接不良和松脱风险,问题发生率100%,严重影响总装车间线体生产节拍,其次,顶盖装饰条与卡爪匹配精度低,稳定性差,车辆存在行驶过程中装饰条脱开隐患,影响行驶安全,因此顶盖装饰条安装困难问题亟待解决。

图1 顶盖装饰条安装问题部位

3 制定目标及计划

(1)质量目标:由于后序顾客强烈抱怨,为此成立专项小组紧急攻关,保证车辆顶盖装饰条顺利安装到位,挑战顶盖装饰条安装问题发生率由100%降低为0,提高人工装配效率及整车品质。

(2)时间目标:问题立项后25天内完成。

4 要因分析及其真因确定

4.1 要因分析

针对顶盖装饰条安装困难问题,需要确定产生的原因,有几方面影响要素,分步去调查分析最终确定解决方案。首先分析整车安装匹配关系:装饰条粘接在卡扣上,卡扣底面四角设计为弹性支撑,以顶盖、侧围等焊接面为支撑面。安装装饰条时直接按压卡接到位,同时装饰条两侧与顶盖和侧围贴合,安装完成后美观无缝隙,如图2所示。

图2 整车安装匹配关系

4.2 要因调查

(1)顶盖外板冲压工艺过程。

将待冲裁板料放入下模中,通过机械抓手分别将工序件送入OP10 拉伸成形、OP20 修边+侧修边+冲孔+侧冲孔;OP30 修边+翻边+侧修边+冲孔+侧冲孔;OP40 整形+侧整形+翻边+上翻边,4 工序模具生产出顶盖外板制件,详细冲压设计工艺如图3所示。

图3 顶盖外板冲压设计工艺

冲压工艺完成后顶盖外板单件尺寸精度检测如图4所示顶盖外板共设计12个安装用钣金卡爪,现针对发生问题的6个卡爪进行数据分析。

图4 顶盖外板单件检测方式及检测数据

①高度a(表示卡爪高度)左1下极限超差0.2mm;左6、右1、右6下极限超差0.3~0.5mm;②宽度b(表示卡爪宽度)左4、左6、右1、右6上极限超差0.1~0.8mm;③修边c(表示卡爪修边)左1、右1、右4、右6单件数值超差。

分析结论:顶盖外板钣金卡爪数值对装饰条安装问题有直接关系,顶盖安装卡爪高度a、安装面宽度b 及肩台修边长度c 将直接影响顶盖装饰条安装卡接效果。

(2)焊装工艺完成后车身顶盖卡爪尺寸精度检测。

焊装车间焊接过程排查确认,焊点位置集中在顶盖法兰面,顶盖总成与侧围总成合拼焊接时安装卡爪位置存在微量变形。顶盖安装卡爪尺寸精度在冲压过程进行精度管控,焊装过程图纸并未对卡爪尺寸精度进行要求,现激光切割制作型面卡板以侧围型面为基准测量白车身总成卡爪精度,数据如图5所示。

图5 顶盖外板整车检测方式及检测数据

焊接工艺完成后数据分析:①检测点h1为检测卡爪高度,左1、左6、右1、右6 数值上极限超差0.2~0.5mm;②检测点h2、检测点h3实测为安装卡爪位置度及修边长度。顶盖总成合拼焊接过程中Z 向有微小变动,但钣金卡爪位置的相对安装尺寸无变化与单件偏差状态一致。

分析结论:顶盖外板合拼焊接后,经验证分析整车检测点h1、检测点h2、检测点h3及卡爪相对安装尺寸数值超差后影响顶盖装饰条安装效果,经检测分析总成与顶盖外板单件状态一致可通过冲压工艺控制顶盖外板卡爪精度来解决此问题。

(3)涂装工艺装饰条安装要因排查。

涂装车辆为防止车辆漏雨及良好的密封性顶盖需要涂胶作业,涂胶方式为机器人打胶后需手工刮涂处理,因刮胶方式为手工作业,涂胶高度未做控制完工后存在大量密封胶,局部密封胶过厚导致卡扣向下按压行程不足也可导致顶盖装饰条不易安装,如图6所示。

图6 个别涂装完工车辆涂胶不良

分析结论:涂胶作业不规范造成涂胶高度0.5~3.0mm 不均匀,存在涂胶后个别车辆与卡扣底部干涉,导致卡扣向下按压行程不足,也影响装饰条正常卡接效果。

4.3 确定真因

通过收集排查冲压、焊装、涂装工艺车辆效果,其中影响顶盖装饰条安装因素主要是:①顶盖外板单件尺寸精度:顶盖外板安装卡爪高度、卡爪上安装面宽度及两侧肩台数值超差,将直接影响顶盖装饰条卡扣卡接效果;②涂装涂胶方面:车身装饰条卡扣贴合面涂胶不平(局部过厚),造成涂胶过程造成卡接面存在残留胶问题。

5 方案制定及实施

5.1 方案制定

(1)冲压模具方面:①如图7 所示顶盖外板模具OP20/OP30 修边冲孔序下模修边刀块部位按照偏差量分别补焊0.2~0.9mm,两侧肩台修边刃口打磨去量1.1mm,上模相对位置进行研和补焊,并进行刻口精研合处理;②OP40为钣金卡爪翻整工序,对安装面高度按照偏差量分别加高调整0.3~0.8mm,下模翻整块对应位置加垫抬高处理,上模相对应位置进行打磨去量、精研和工作;③涂装涂胶工艺控制:涂装自动涂胶作业时调整优化涂胶轨迹和控制涂胶量,提升涂胶面质量,完工后涂胶厚度控制在≤1.5mm;并优化涂胶轨迹规避涂胶过程对顶盖卡爪的蹭胶问题,彻底消除因涂胶不良问题与装饰条卡扣发生干涉,以保证满足装配需求。

图7 顶盖外板模具更改位置

5.2 方案实施

邀请专家评审后制定此整改方案:①顶盖外板模具转运;②模具补焊;③数控加工;④模具研合;⑤机床调试;⑥出件验证;⑦装车验证整改效果。

6 整改效果确认

通过对顶盖外板模具OP20/OP30/OP40序补焊加工整改及涂胶工艺调整控制完成后,模具研和调试出件后经检测确认,顶盖外板卡爪高度数值趋于上限0.2~0.5mm 基准上值,尺寸公差配合调整,卡爪上卡接面宽度、肩台修边高度尺寸精度整改到合格范围之内,经3批次批量装车验证装饰条即可顺利安装到位,提高了生产效率,满足装配需求,整改达到了预期效果,如图8所示。

图8 顶盖饰条安装困难问题改善后示意图

7 标准化及知识沉淀

(1)知识沉淀:将顶盖装饰条安装困难问题整改思路进行标准化,完善工艺标准,用于后期新车型模具开发。

(2)问题横展:将顶盖装饰条安装困难问题整改方法横展到后序车型项目提进行项目开发前期预防控制。

8 结束语

顶盖装饰条安装问题严重影响生产效率及整车外观品质,车型开发前期对缺陷的预防及解决是至关重要的。首先开发前期要做好造型评审和冲压CAE工作,在冲压ET 模具调试阶段及时解决影响整车装配的问题。通过解决车身顶盖装饰条安装困难问题及整改方案的完成,为后期车型提供有效的设计理念及有价值的整改方案。