线型聚能切割爆破的理论研究

李晓杰,闫鸿浩,王小红,王宇新

(1.大连理工大学运载工程与力学学部工程力学系,辽宁 大连 116024; 2.工业装备结构分析国家重点实验室,辽宁 大连 116024)

线型聚能爆炸切割是在1888年C.E. Munroe发现空穴装药聚能效应之后,在空穴装药基础上1894年又提出的聚能爆破技术,现已广泛用于军事、民用爆破工程等领域中。如:火箭的级间分离、导弹出仓、破甲弹和鱼雷等战斗部、地雷、工兵爆破装置等大型军事装备[1-3],对飞机舱体、舱盖、防盗门、墙壁、大巴车等开设应急通道[4-6],以及拆除钢筋混凝土、切割钢结构、采石、隧道掘进、边坡预裂、油气井施工、海洋油井与平台拆解等工程爆破[7-17]。由于聚能爆炸切割问题的三维复杂性,所以开始一直沿用二维流体聚能破甲理论[18]。随着科技发展,至上世纪70~80年代人们逐步提出了聚能切割的三维流体理论[19]。但由于涉及军事原因,各国的研究几乎都是独立进行的,资料交流很少。在此期间,我国也开始了三维聚能切割理论研究[20-22],并发展了准定常理论和切割器最佳顶角等原理,并指导了工程应用。近年来,随着计算技术的发展,尤其是无网格方法进入到大型爆炸问题的研究后,人们开始对采用二维、三维模型对爆炸切割问题进行研究[23-28],并对其原理认知更加清晰。本文通过建立聚能切割的三维不可压缩流体模型,推导出聚能射流参数关系,并结合聚能破甲理论,对爆炸切割器的设计要点进行了分析。系统地说明了线型聚能爆破的切割深度、切割器炸高、聚能罩最佳顶角、聚能罩材料及其与切割器参数的关系、切割器装药量的选取原则,以及各种爆轰方式对切割能力的影响等。文章在理论分析过程中,尽量采用简洁直观的方法推导,着重物理概念的阐述与分析,作为基本理论研究,以期对爆炸聚能切割器的设计与应用起到促进作用。

1 线型聚能切割器理论

1.1 端部起爆的线型聚能切割理论解

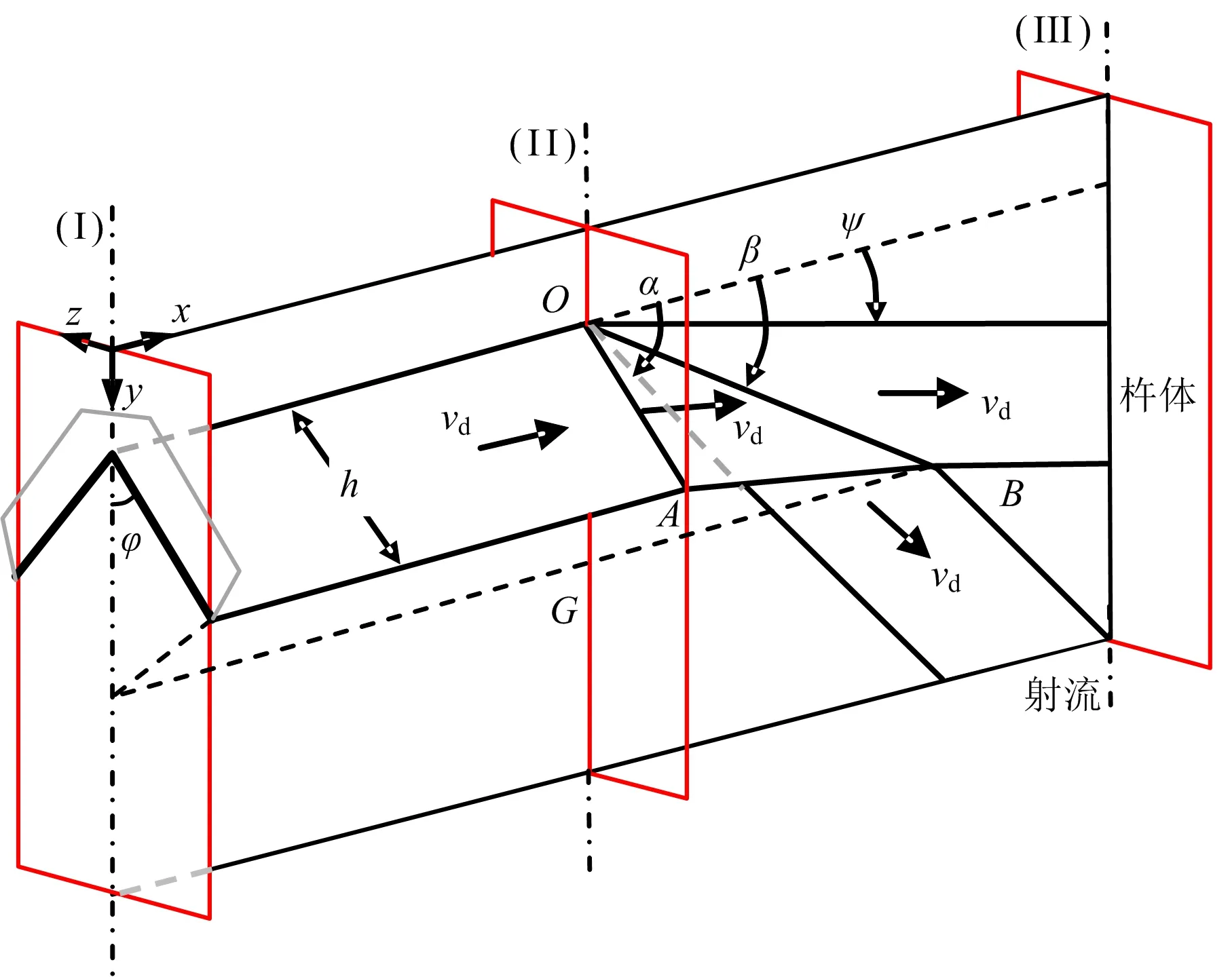

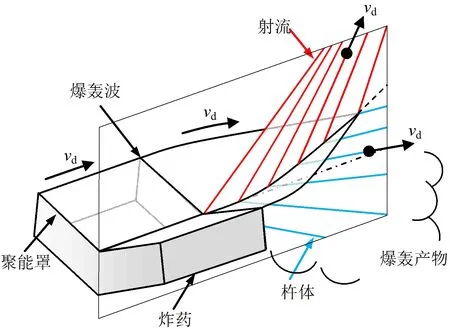

图1 线型聚能切割的立体透视Fig.1 Stereoscopic perspective of linear shaped-charge cutting

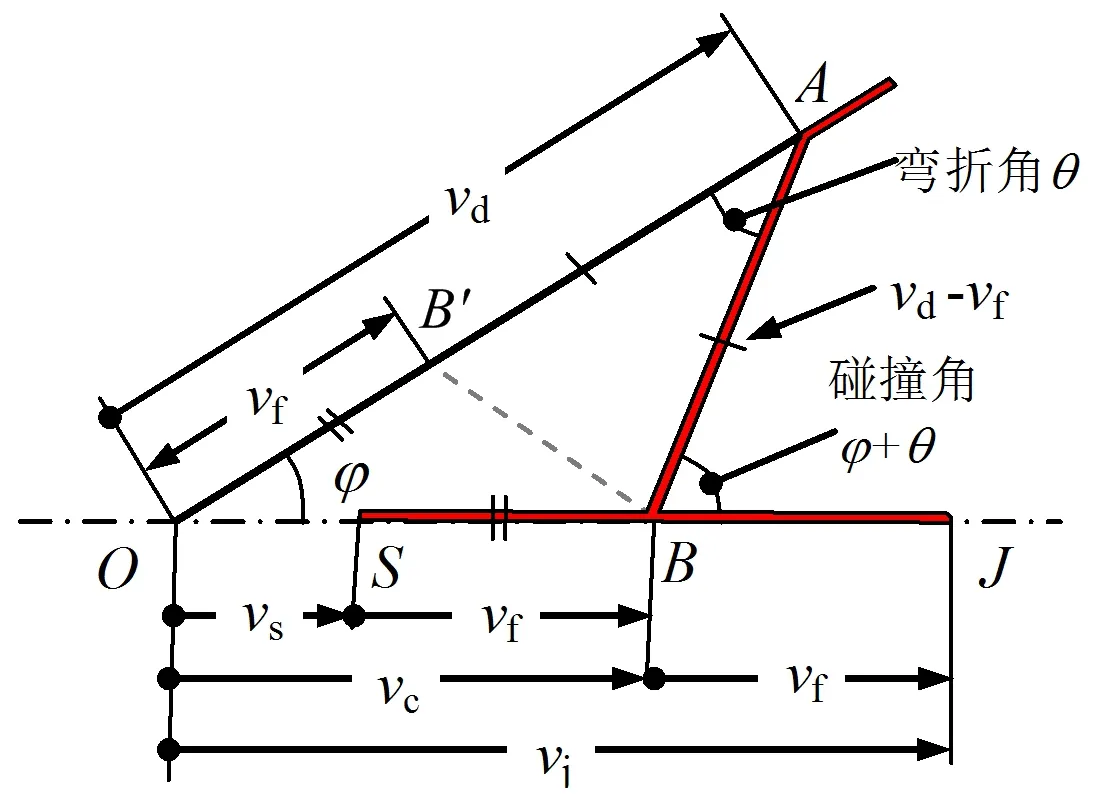

为了更清晰地分析聚能罩碰撞、射流和杵体的关系,现将切割器横截面I与碰撞对称面xy上的图像绘制在一起,如图2所示。图2a中聚能罩母线的O′A′显然对应面II上的OA,长度为h。A′B′为聚能罩边缘的飞行距离,应与O′A′相垂直。定义A′B′方向的坐标为y′,弧长坐标为s,如图3所示。

图2 线型聚能切割(截面)Fig.2 Linear shaped-charge cutting(section)

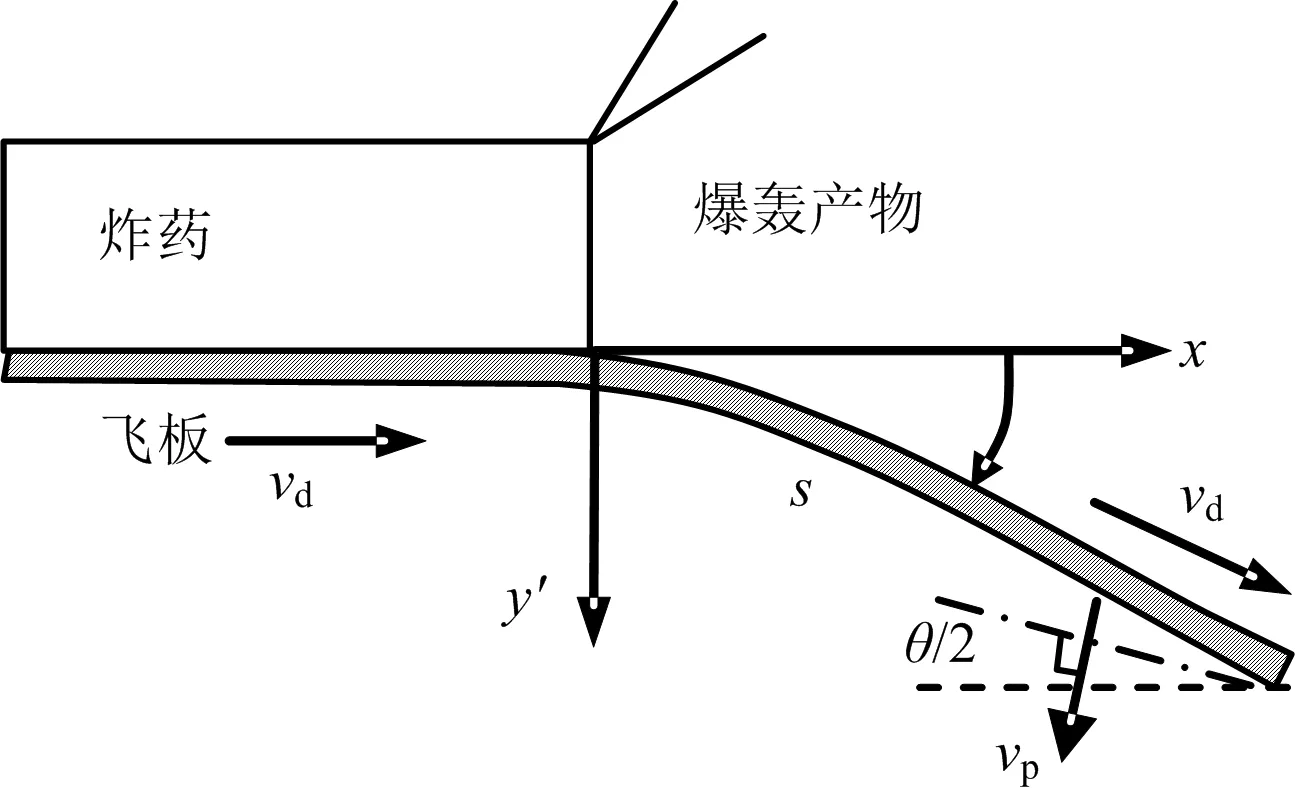

图3 滑移爆轰驱动飞板运动Fig.3 Plate flyer driven by sweeping detonation

根据滑移爆轰驱动平板的原理,令弯折角为θ,有:

(1)

在θ角为常数时,有:

y′=x·tgθ;y′=s·sinθ

(2)

再回到图2a可见,A′B′长度即是y′, 图2b中的GB即是x, 可有:

A′B′=h·tgφ=GB·tgθ⟹GB=

h·tgφ/tgθ

O′B′=h/cosφ=OG

H=O′B′-h·cosφ=(h·sinφtgφ-h·cosφ)

(3)

图2b中注意OG和GB的三角关系,可得:

tgβ=OG/GB= tgθ/sinφ

(4)

再根据聚能罩流速与杵体的流速相等,在同一时间流动长度也相等,可得到图1中的AB是流动的弧长s,必然与图2b中的OK和OF相等,则可得:

再与射流刀、杵体刀宽度为h的三角关系:

得到:

tg (α-β)=tg (β-ψ)=sinθ/tgφ

(5)

将上式用正切和角公式打开,并将式(4)代入,经整理可得:

(6)

(7)

再用半角公式cosψ=1-2sin2(ψ/2)代入上式,求解得:

(8)

进一步从图3飞板运动关系还可以得到,飞板的对地抛掷速度方向是垂直于θ角平分线的,其速度vp值可用Taylor公式计算:

vp=2vdsin (θ/2)

(9)

如果把Taylor公式推广用于描述杵体与射流,也可见杵体与射流的对地抛掷速度是分别垂直于ψ和α角平分线的,速度值分别为

(10)

将式(8)代入(10),可得:

(11)

由于切割器罩体被炸药抛掷碰撞后分成了射流与杵体,碰撞前后动能是守恒的。故设切割器罩体单位面积质量为m, 射流为2mj,则杵体质量为2(m-mj),有如下能量关系:

将式(8)、式(9)、式(11)代入上式,可得:

2mj/m=1-cosθcosφ

(12)

至此,已经完全得到了一端起爆的聚能线型切割器的射流与杵体的理论解。射流与杵体为与聚能罩等宽的刀片状流体,射流质量为式(12)的2mj,杵体质量为2(m-mj), 分别以式(11)中的vpj和vps速度,以垂直于α和ψ角平分线方向对地运动,射流与杵体的弯折角α和ψ可用式(6) ~式(8)计算。

1.2 刀状聚能射流对靶板的切割

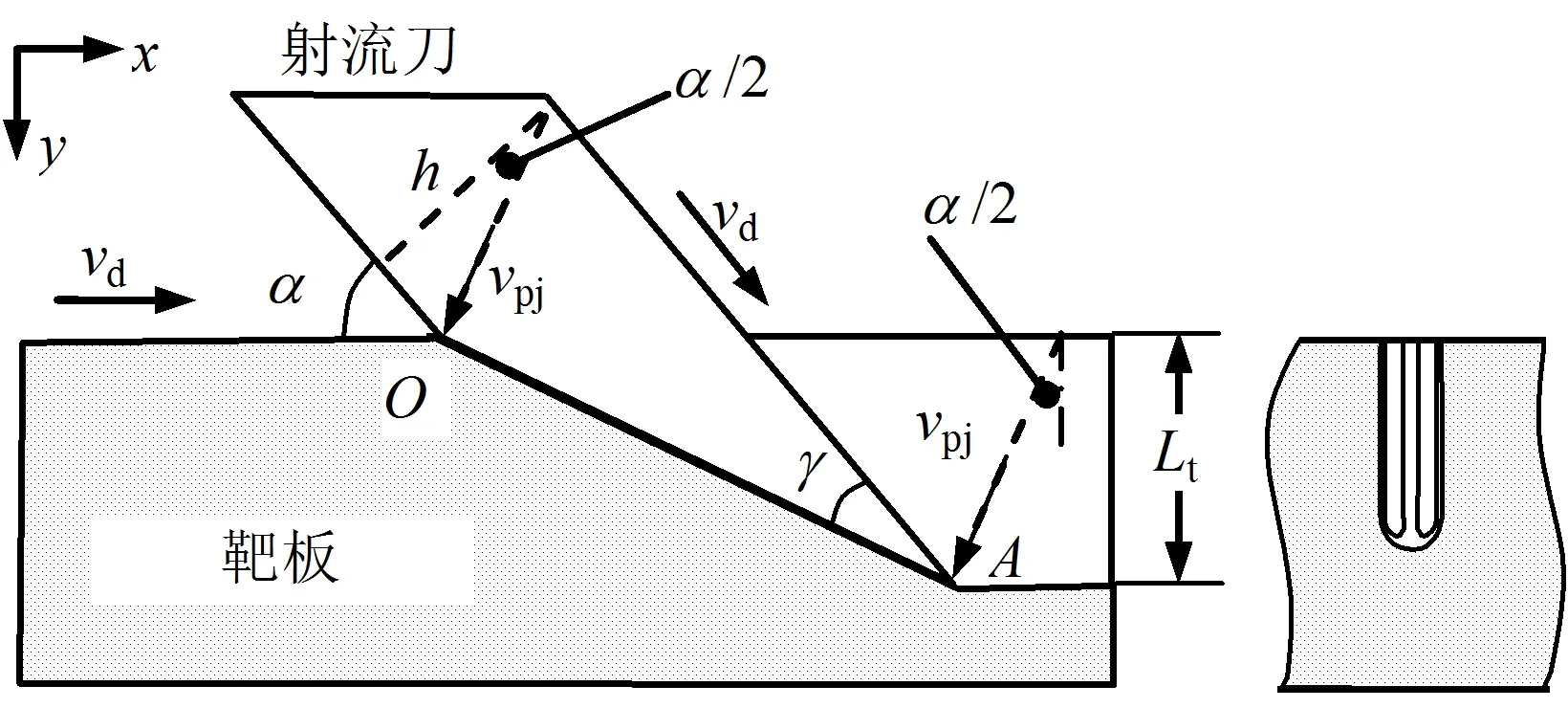

1.1节讨论了聚能切割器形成刀片状射流的理论解,下面探讨聚能射流切割靶板问题。

1)切割深度。宽度h的刀片状射流以弯折角α斜碰撞在靶板上,并以速度vd沿-x方向水平移动,射流相对靶板的速度为vpj与宽度方向呈α/2夹角。当把动坐标放置在碰撞点上,以vd速度随动时,可见如图4所示的定常流动图像。

图4 聚能射流刀片切割靶板Fig.4 Target slab cut by a shaped charge jet blade

从图4可见,射流在vpj方向的宽度为h/cos(α/2),在该方向的切割深度为Lt/cos (α/2),根据定常射流破甲理论公式,有:

(13)

式(13)即为切割器流体破甲深度公式。式中:ρt和Lt为靶板密度和切割深度;ρ和h为聚能罩密度和可用边长,h也是射流刀的宽度。对于考虑靶板强度的定常破甲深度,也可采用如下公式:

2)炸高。聚能切割器的横截面(见图2)的几何关系得到式(3), 可以写为

H/h=sinφtgφ

(14)

式(14)即为聚能切割器的理论炸高H的计算式。炸高小于该式计算值,则聚能罩边缘在碰撞汇聚之前就会撞击到靶板上,造成浪费;炸高高于该式值,聚能罩则可完全利用;但炸高过高时,片状射流可能会波动分散,使切割能力下降。

3)聚能罩最佳顶角。聚能切割器产生的射流是倾斜入射在靶板上的。实际上主要起破甲作用的是射流垂直向下y方向的分速度,水平x方向的速度应该是一种浪费。另外,如果射流y方向的速度很高,射流质量很小是对切割无宜,故选用y方向射流的速度与质量组合的能量作为切割能力的评价指标。先计算射流y方向的速度:

则由上式和式(7)、式(8)、式(12), 可得射流动能为

(15)

将上式对φ求导,并令导数∂E/∂=0,可求得E的极值条件:

注意cosφcosθ≤1,故上式取负号,E的极值条件即为

cosφ=(1-sinθ)/cosθ

(16)

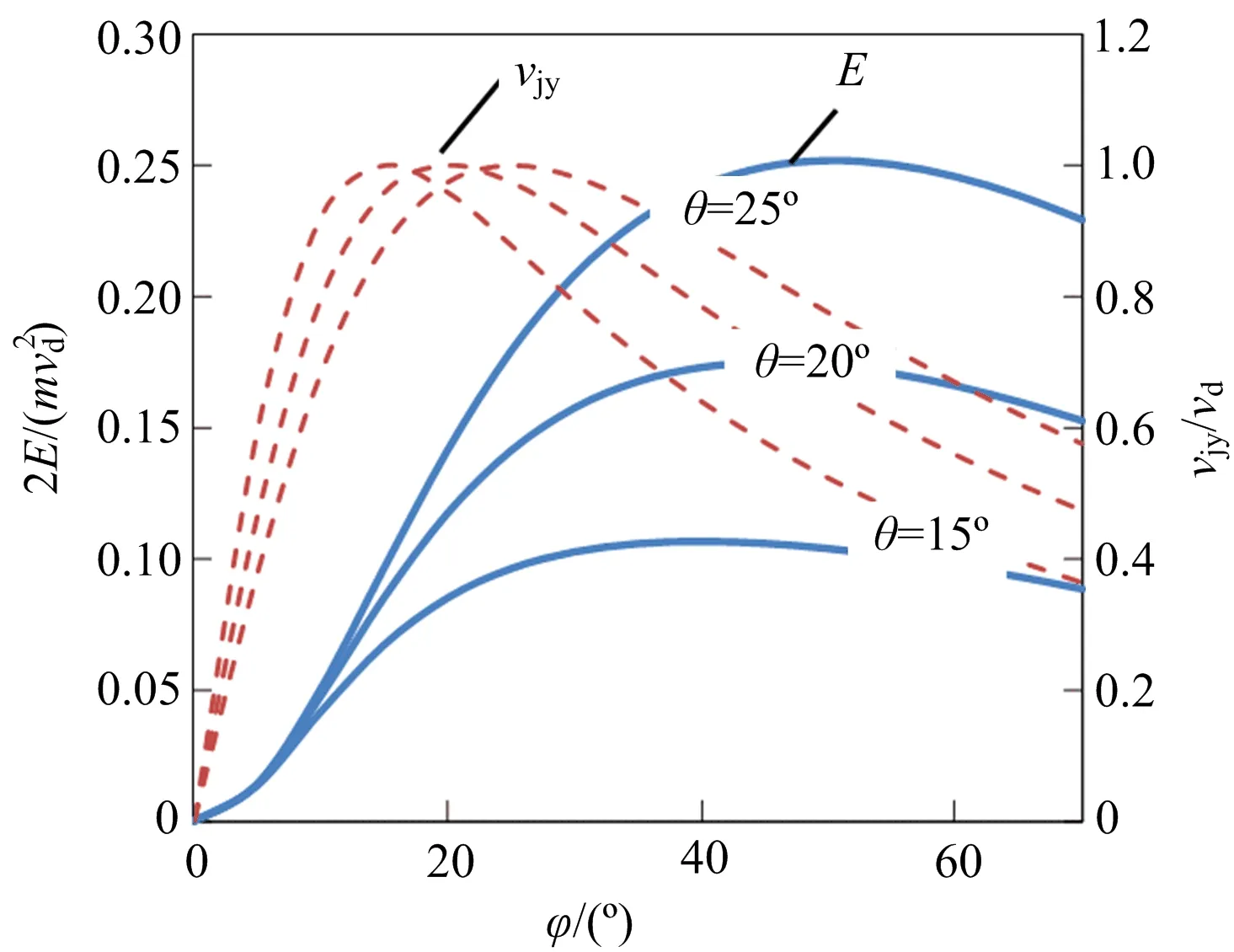

式(16)经验证为射流动能E的极大值条件。在爆炸切割时,聚能罩抛掷角θ在15°~25°之间,以上式计算得到2φ在80°~101°之间,故式(10)可作为确定聚能罩最佳顶角2φ的条件。

使用式(15)和式(16)计算的射流y方向速度vjy及能量E与φ的关系如图5所示,可见射流的vjy速度在φ=20°附近达到最大值vd,在最佳顶角附近下降到(0.6~0.8)vd, 该vjy也是随θ角而增加的。由于爆炸切割一般都采用高能炸药,爆速在6.0~7.5 km/s左右,因此,即便是vjy下降到0.6vd也在3.6 km/s以上,对于靶板仍有足够的切割能力。但在该点之后vjy随φ的下降幅度较快,所以在切割器设计时,顶角φ不应大于最佳顶角过多,以免vjy下降造成切割能力下降。

图5 射流垂向速度、能量与φ 角的关系Fig.5 Relationship of jet vertical velocity, energy and φ

4)聚能罩材料。由图2可见,由碰撞棱流出的射流与杵体都是vd流速的。那么可以想见,入射与两股出流沿碰撞棱方向的流速分量是连续的,垂直与碰撞棱的流速分量才是发生碰撞的,这个分量值就是碰撞的来流速度vf。从图2求取射流垂直流出碰撞棱的速度分量,并利用式(5)和三角函数关系,可得:

(17)

由于vf才是主导产生碰撞射流与杵体的流速,所以聚能罩材料属性对流速vf有一定的要求。 作为出流条件,要求vf小于材料声速,且使驻点压力远高于聚能罩材料强度,即:

(18)

式中:Rm为材料强度;N为比强度倍数,按爆炸焊接强度限,可产生射流时N=10,要顺利产生射流N在20以上。退火软铜的抗拉强度Rm在0.22 GPa左右,密度8.93 g/cm3,取N=10时,vf≥0.70 km/s; 取N=20时,vf≥0.99 km/s。采用普碳钢Q235作为聚能罩时,Rm在0.40 GPa左右,密度7.85 g/cm3,取N=10时,vf≥1.01 km/s ; 取N=20时,vf≥1.43 km/s。

以式(17)并取爆速vd=6.0 km/s绘制的碰撞流速vf与切割器半顶角φ的关系如图6所示。由图可见,材料的出流限制会影响切割器参数设计。当采用vf=1.0 km/s为低限时,切割器半顶角φ的最大值在55°~70°;当采用vf=1.5 km/s为低限时,半顶角φ的最大值在45°~60°。对于声速限制,纯铜体波声速为3.91 km/s,半顶角φ下降到25°时就已经接近声速了。如果使用铅作为聚能罩时,铅合金体波声速在2.0 km/s左右,半顶角φ就需要在35°~50°以上了。

图6 切割器碰撞流速vf与φ 的关系Fig.6 Collision flow velocity vfvs φ of cutter

2 线型聚能切割的其他问题

线型聚能切割器的常用起爆方式是一端起爆,依靠滑移爆轰驱动聚能罩。但滑移爆轰驱动飞板的加速能力并不强,因此人们也在想法以各种方式来提高聚能切割器的切割能力。

2.1 切割器的顶部同步起爆

线型聚能切割器要完全实现顶部同步起爆是非常困难的,尽管可以使用平面波发生器,但在实际工程中可行性较低。研究顶部起爆,主要是针对较长的线型聚能切割器中部起爆时,研究其起爆点下方的运动行为(见图7)。当聚能切割器在顶部引爆后,爆轰波沿聚能罩向下传播,聚能罩被压垮,以弯折角θ斜碰撞在对称面O′B′上,并产生向下的射流。显然,聚能罩在对称面上的碰撞角为(θ+φ), 可以由此计算射流和杵体质量。

图7 顶部起爆的聚能切割器Fig.7 Shaped charge cutter initiated on top

聚能罩运动的三角关系如图8所示。从O点爆轰到点A,爆速为vd,行走距离OA; 碰撞点从O移动到B点,速度是vc,行走距离OB;原来的飞板OA变成了AB,减少的长度OB′=SB=OA-AB全部碰撞到对称面上,这个飞板缩短的速度就是vf;在对称面上从B点冲出的射流长度BJ应与飞板缩短量OB′相等,则射流与B点的相对速度也是vf,射流的绝对速度就是vj=vc+vf。再者,由已经撞击的飞板长度OB′与射流长度BJ相等,得到射流长度即等于罩边长h。杵体是已经撞击的飞板长度SB=OB′,比OB短,所以多出的长度OS=OB-OS就是由杵体前移造成的;不用过多计算,注意速度是单位时间内的行走长度,即可得杵体运动速度vs=vc-vf。

图8 顶部起爆切割器的碰撞关系Fig.8 Collision relationship of shaped charge cutter initiated on top

再按图8中的三角关系,用正弦定理,有:

根据上式进行推导,可求出顶部起爆线型聚能切割器的射流参数关系式:

(19)

由于顶部起爆的线型聚能切割器所产生的射流没有水平速度,不会造成能量损失,切割能力会高于端部起爆,所以仅需使用式(19),按与端部起爆类似的设计流程进行计算校核即可。唯一应注意的是,顶部起爆时的炸高H变化较大。按图7中的三角关系,可得:

(20)

式(20)的炸高值较端部起爆的式(14)增大,正切中增加了θ/2。按常用的爆炸切割器参数θ=20°,φ=45°,可求出H/h=1.01,比端部起爆的0.707增大43%。所以按照端部起爆设计的炸药,从顶部起爆时,会有部分聚能罩失去作用。

2.2 切割器沿顶部高速起爆

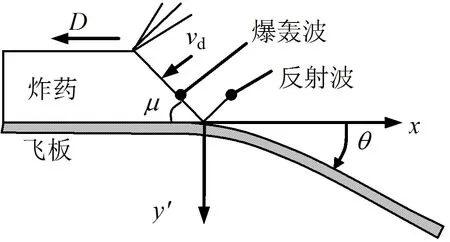

聚能切割器沿顶部高速起爆是指沿切割器长度方向在顶部布置高速药条进行起爆,这种起爆方法可以由高速敏感药条带动钝感主装炸药稳定爆轰,保证爆炸切割效果。通常顶部敏感起爆药条的爆速D要高于主装炸药爆速vd,其聚能切割器的立体透视关系如图9所示。沿顶部高速起爆的切割器的碰撞运动与普通切割器的图1差别很小,只是由于起爆药条的爆速D高于主装药爆速vd,使主装炸药中爆轰波面由原来的OA向后偏到OE面。

图9 沿顶部高速起爆聚能切割器的立体透视Fig.9 Stereoscopic perspective of shaped charge cutter high-speed initiated along the top

根据图9所示关系,爆轰波偏转角度μ应为

cosμ=vd/D

(21)

主装炸药对聚能罩的动态弯折驱动角为θ,有:

vp=2vdsin (θ/2)

(22)

图10 沿顶部高速起爆的聚能罩立体透视Fig.10 Stereoscopic perspective of shaped charge liner initiated along the top

为了更加清楚方便地观察高速起爆的切割器碰撞关系,重新绘制了与图9反向的立体透视图10。由图10可见,高爆速炸药的D带动爆速vd的主装药以夹角μ落后于OA面,沿OE线被爆轰产物压弯折,弯折角是θ,显然下弯速度在与OE线为法线的平面内,将速度在此平面内分解,分别得出垂直与OE线的两个分速度vdsinθ和vd(1-cosθ),vdsinθ在O′B′E面内。进一步将vd(1-cosθ)分解为O′E向和EA向速度。O′E向速度在O′B′E面内,为vd(1-cosθ)sinμ;EA向的速度vd(1-cosθ)cosμ与爆速反向流动。用速度比可以确定EB′的方向角度δ、速度值vE和炸高等,如下:

(23)

H/h=tg (φ+δ)sinφ

(24)

O′B′/h=cosδ/cos (φ+δ)

(25)

vE/vd=sinθ/cosδ

EB′/h=sinφ/cos (φ+δ)

还可用上面求出EB′长度,除以该方向上的速度vE作为聚能罩闭合的时间量tE,则有:

(26)

下面求取碰撞棱的角度β,也就要先求出图2b中的GB段长度。聚能罩边缘运动如图9中的AEB过程,tE只是EB段的时间量,须补上AE段的长度(h·tgμ)。另外还要注意,聚能罩的水平运动速度需要在D上扣除图10中EA向的速度,即x轴反方向的速度vd(1-cosθ)cosμ。则可得:

GB=h·tgμ+[D-vd(1-cosθ)cosμ]tE

用tgβ=OB′/GB,将式(25)和上式相除,并将式(22)代入,可得:

(27)

再利用图2b中OK=OF=AEB=D·tE+h·tgμ和三角关系式h/OK=tg(α-β)与h/OF=tg(ψ-α),可得:

(28)

求得射流角α和杵体角ψ度后,可利用式(21)和如下推广的Taylor公式,以及碰撞过程的能量守恒关系:

整理后,得:

(29)

至此,已经全部求出沿顶部高速起爆的聚能射流参数。由于解析关系非常复杂,不再像1.1节一样进行解析公式的最终推导,对于聚能射流参数可用α、β、ψ作为中间量进行计算。也可以简单地由理论炸高式(24)分析可见,较一端起爆的式(14)多出了δ影响高度,而δ受式(22)控制,与θ/2和μ有关,并且δ<θ/2。所以沿顶部高速起爆炸高介于端部起爆和顶部同时起爆之间,也说明其射流向下的切割能力分量也是介于两者之间。事实上本节公式是上述各种起爆情况的通用公式,μ=/2时为端部起爆,μ=0时为顶部同时起爆。由利用以上公式计算的各种起爆方式下的切割器射流参数(见表1)可见,沿顶部高速起爆D/vd=1时,所获得的参数与一端起爆的完全相同;采用D/vd=100的高速起爆,计算结果与顶部同步起爆计算结果也一致。

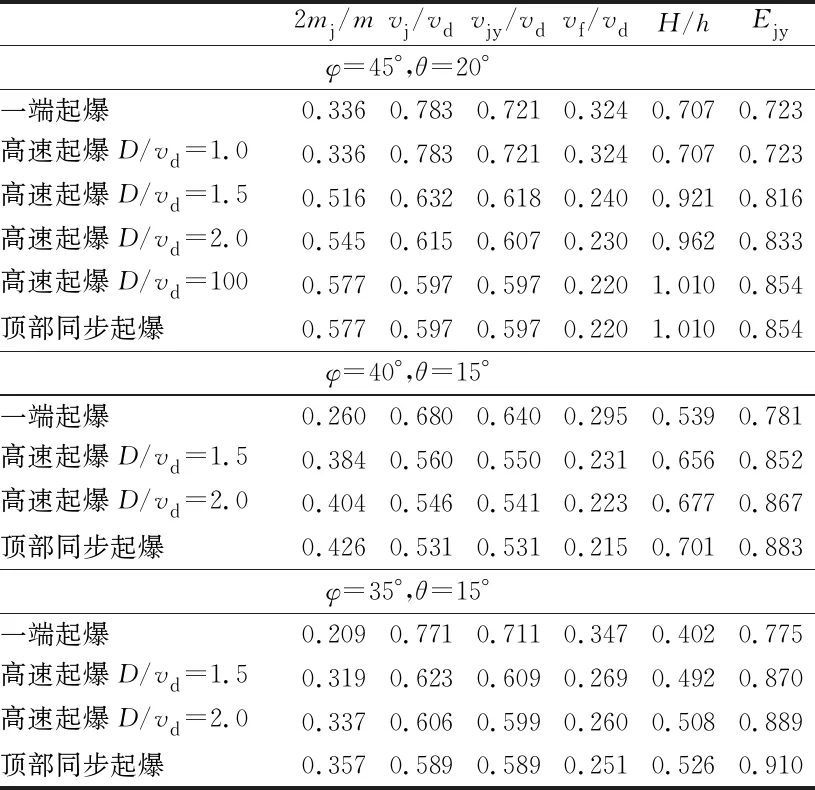

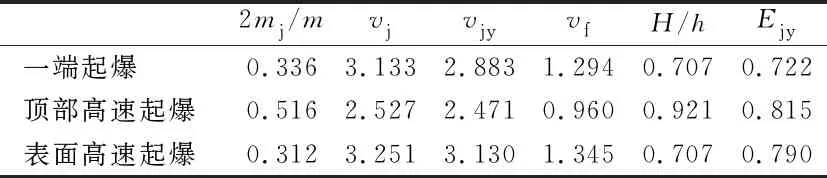

表1 各种起爆方式下聚能切割器的射流参数

另外从Ejy来看,从一端起爆到高速起爆,一直至顶部同步起爆的Ejy是上升的,提高量13%~18%; 这说明切割能力有所提升,但提升幅度有限。由vf可见,如果使用爆速vd为6.0 km/s,则vf在1.3~1.9 km/s;若爆速vd为4.0 km/s,则vf在0.88~1.3 km/s;对于强度较高的聚能罩材料,vd为4.0 km/s的低爆速已经不太适用。再则,顶部起爆的vf比端部起爆的小,所以即便使用顶部高速起爆,反而可能使聚能切割能力下降。所以按上述方法,一般的工业炸药用于切割器很难有较好的聚能切割效果。为此,2.3节将讨论如何使用工业炸药进行聚能切割的问题。

2.3切割器外表面高速起爆与爆轰驱动效率

1)切割器外表面高速起爆的解法。外表面高速起爆与端部起爆线型聚能切割理论几乎完全一样,如图11所示,只是低爆速(vd)炸药被表面高爆速(D)炸药带动以斜爆轰波驱动聚能罩,只要用低爆速炸药的vp反求高速时的θD角,将其代入1.1节推导出的所有端部起爆公式,以θD和D替代θ与vd即可求解。θD的求解过程如下:

(30)

上式中μ如图11中所示(vd=Dcosμ)。

图11 沿上表面高速起爆的炸药驱动飞板运动Fig.11 Plate flyer driven by the explosive high-speed initiated along upper surface

设炸药爆速仍为上节的vd=4.0 km/s,聚能罩的vp=1.39 km/s,φ取45°,θ≈20°, 计算以D=6.0 km/s高爆速炸药起爆(θD=13.3°), 计算结果如表2所示。由表中数据可见,理论上顶部高速起爆切割能量最高,但由于碰撞流速vf不到1.0 km/s, 对普通钢聚能罩流速刚达到强度限,形成的射流必然很弱;对于退火纯铜N≈20,形成射流尚可。常规端部起爆和表面高速起爆时,vf均可以使普通钢聚能罩的N达到17~18, 实现切割。表面高速起爆的切割能量、射流速度、碰撞速度各项指标均比一端起爆略高,但提高的幅值有限,仅在3.5%~5%。

表2 各种起爆方式聚能切割参数对比

2)炸药爆轰方式对飞片的加速能力。从上述计算看,似乎各种起爆方式对聚能切割的改变并不大,但事实并非如此,这就要从切割器的设计和炸药驱动过程上考虑。通常为了使聚能罩达到高速度,切割器设计装药量很大,当采用工业炸药时更是如此。而切割器聚能罩的最大飞行距离常常被设计在一到二倍药厚之间,聚能罩的罩顶部有很大一部分的vp处于加速阶段,没有达到最终速度。罩顶这部分射流流速较低,会影响后续高速射流的前进,使射流缩短达不到h值(见图12)。尤其是对于加速能力和爆速都不足的工业炸药,往往是想通过增大聚能罩顶角φ来提高其加速距离,而顶角增加又会使碰撞流速vf下降到强度限以下,限制射流的产生,形成一对“矛盾”。

图12 实际聚能切割器运动的图像Fig.12 Diagram of actual shaped charge cutter movement

实际上,通过改变炸药的起爆方式,完全可以缩短聚能炸药的加速过程[8-9,29]。向一端起爆的滑移爆轰情况,施加在聚能罩上的最大压力为炸药爆压,即:

(31)

式中:ρ0为炸药密度;k为炸药多方指数,k=1.6~3.5。

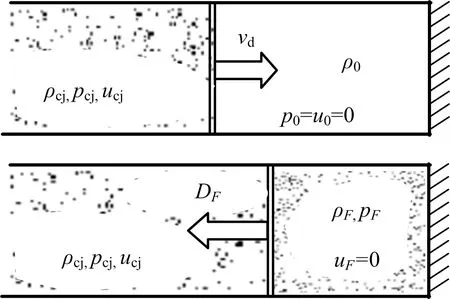

当炸药逆向起爆或等容爆轰时,聚能罩飞片上的最大压力pv可以由炸药多方状态方程和熟悉的爆轰CJ态密度ρc j=ρ0k/(k+1),得:

(32)

上式取k=1.4~3.5计算,pv=(0.41~0.47)pcj。注意到飞片加速度与压力成正比,显然可知,滑移爆轰的加速能力要比等容爆轰高得多。

当飞片正向起爆时,就如同上述讨论的表面高速起爆的爆速为无限大时,由于爆轰波会在飞片上反射而提高压力,所以加速能力应该最高,爆轰波的固壁反射如图13所示。

图13 爆轰波的固壁反射Fig.13 Detonation wave reflected at rigid wall

爆轰波的固壁反射中,入射波后方为爆轰状态,爆压如式(31),波后密度ρcj和速度ucj为

(33)

而反射的冲击波阵面关系为

其中F下标代表反射波参数。在前面两式中消去DF后,并通过整理,可有如下形式:

其解为

由于p>pcj, 上式中正解合理。固此,得到爆轰波在固壁上的反射压力关系:

(34)

式(34)在k=1.4~3.5之间时, 计算反射压力是爆压的2.37~2.52倍。这比滑移爆轰高很多,所以加速能力很强。实际上,这不仅是正向起爆驱动飞片聚能的原理,也是爆轰波碰撞聚能[30]的原理所在。

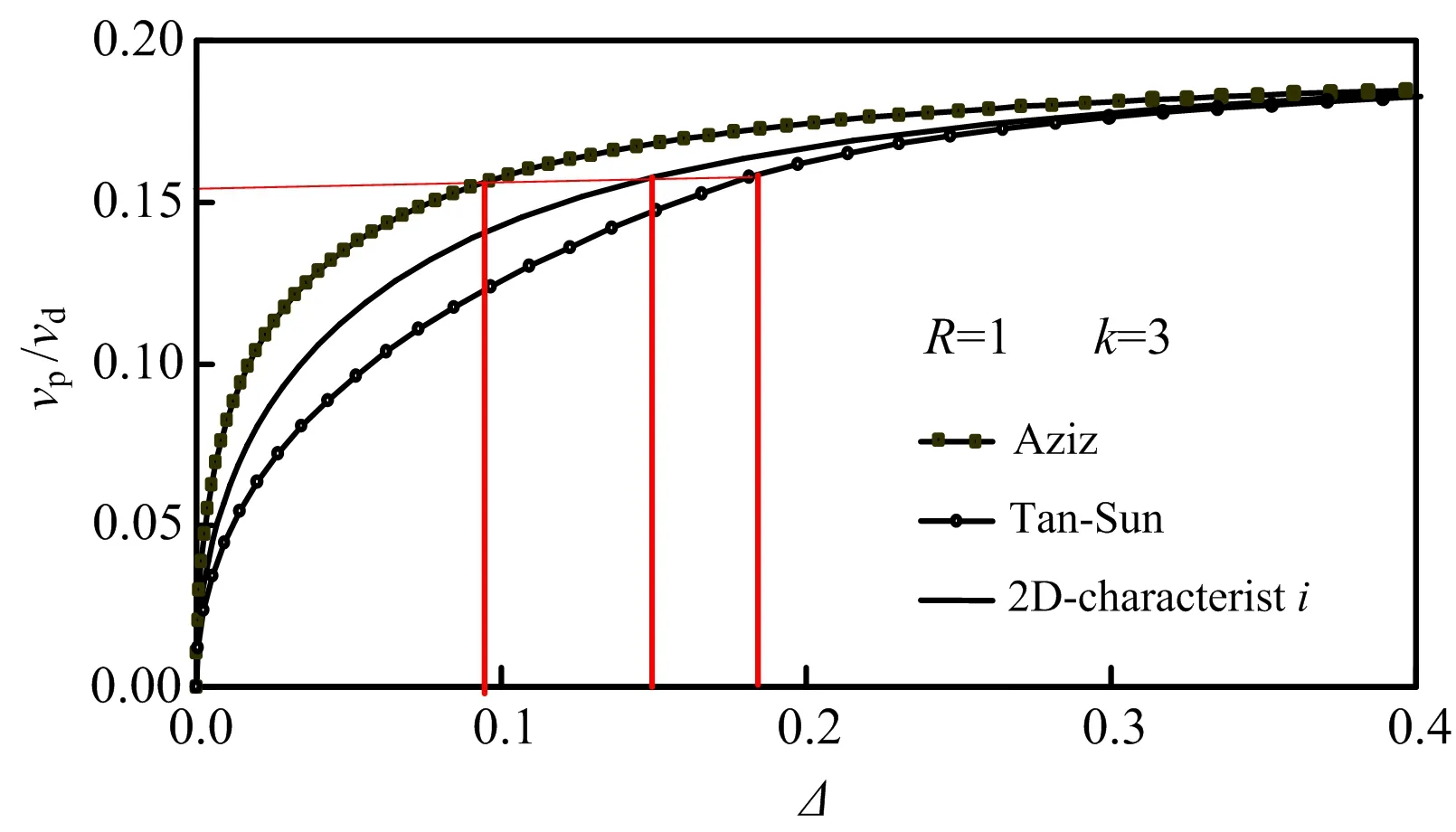

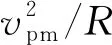

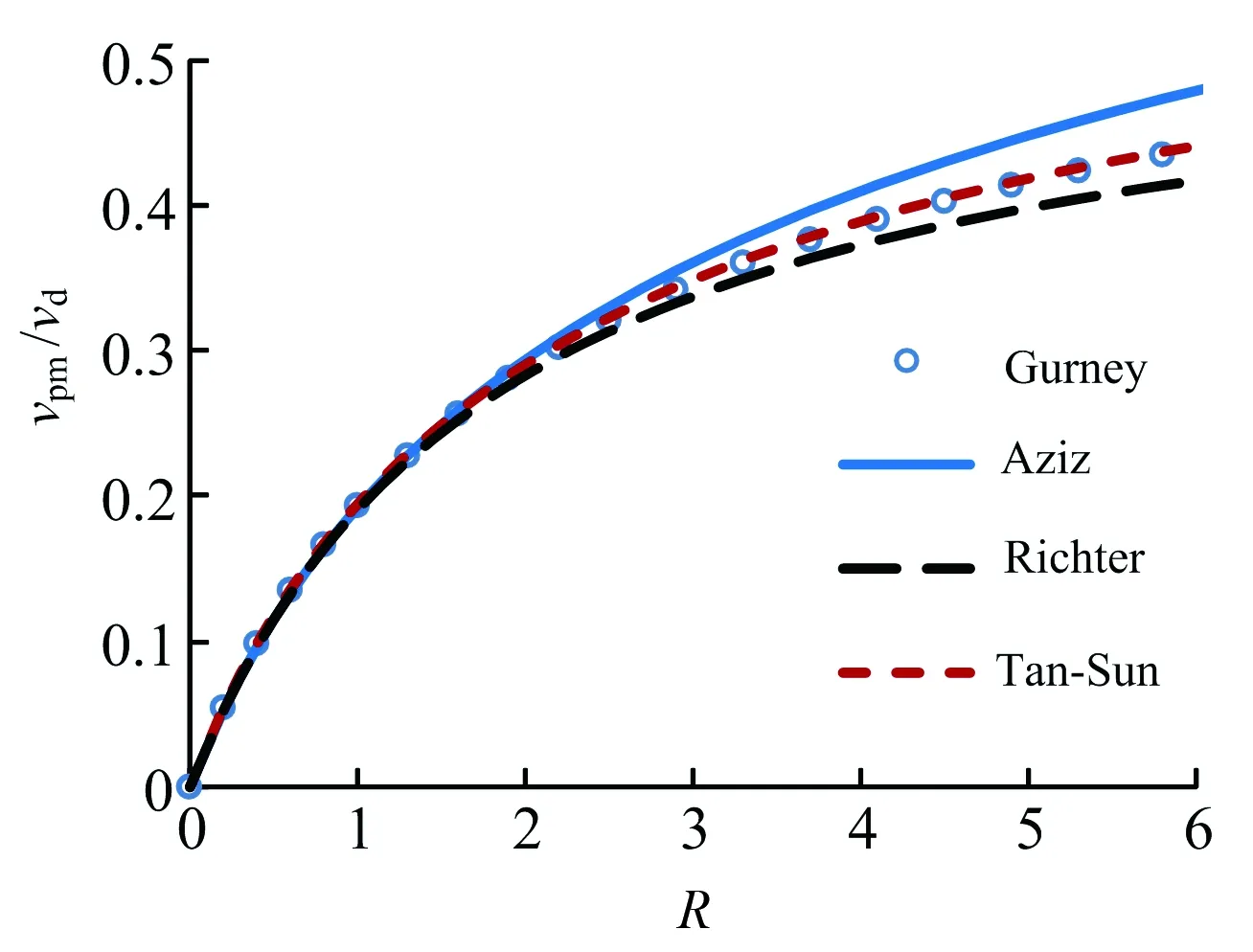

由正向起爆驱动飞片的Aziz解[31],等容爆轰驱动的Tan-Sun解[32],滑移爆轰的二维特征线数值解[33]计算得出的飞板加速过程的对比如图14所示。图中Δ是以炸药厚度为单位的无量纲飞行距离;R是单位面积炸药量与飞片质量的比值。图中为R=1,k=3的情况,可见各种爆轰方式的加速过程相差很大。以加速的终速的80%来看,等容爆轰Δ=0.18,滑移爆轰Δ=0.15,正向起爆的Δ=0.09,正向起爆的加速距离最短。而当切割器表面高速起爆时,在聚能罩上的斜爆轰波反射所产生的压力与正反射非常接近,所以对切割器表面实施高速起爆,同样可以缩短聚能罩加速距离,也就提高了罩顶部的利用率。

图14 不同引爆方式的飞板运动对比Fig.14 Comparison of flyer motion driven by various detonation

图15 不同引爆方式的飞板终速对比Fig.15 Comparison of ultimate velocities of flyer driven by various detonation

图16 不同引爆方式的飞板极限动能对比Fig.16 Comparison of ultimate kinetic energies of flyer driven by various detonation

4)聚能切割器的双线性高速起爆。前面讨论了外表面高速起爆对聚能切割器切割能力的提高,但要实现切割器的整个外表面高速起爆并不容易,而且制造成本会很高。为此,作者提出了一种双线性高速起爆的方案(见图17)。在工业炸药切割器的上部两角处布置高速起爆药条,如工业导爆索。以两条高速线起爆,在主装炸药中形成锥形爆轰波,并在图17横截面中使爆轰波由聚能罩顶向下角逐渐碰撞,实现准外表面高速起爆。这种设计曾经用来切割钢板,也用于边坡预裂爆破。

图17 双线性引爆的工业炸药聚能切割器Fig.17 Industrial explosive shaped charge cutter detonated with bi-lines

3 结语

本文从线型聚能切割器的三维流体模型出发,对端部起爆、顶部同步起爆、顶部高速起爆和外表高速起爆问题均给出了理论解法。并利用这些理论解,分析得到了切割器的切割深度、切割器设计炸高、聚能罩最佳顶角、聚能罩材料、装药量的计算公式和各种起爆方式的特点。这些理论已经成功用于各种型号线型聚能切割器的设计,如:拆除水下沉船和混凝土结构的爆炸切割器[34],一次爆炸切断近海油井的超大型切割器[10-11],双线性起爆的工业炸药切割器[8-9],以及石材爆破切割、炮孔内爆破切割等。理论和实践表明,对于线型聚能切割器,完全可以采用上述理论方法结合实际经验进行设计,设计流程如下:

首先,按破甲理论选定炸药与聚能罩材料,将切割器的装药量选择在R=1~3之间,以保证飞片吸收爆炸能量最优。然后用飞板抛掷公式或程序计算聚能罩弯折角θ(通常在10°~25°)。再用式(16)计算聚能罩的最佳顶角,并在附近选取φ值。接着对于所需起爆特点的切割器,采用其射流参数公式校核计算流体碰撞速度vf,使N值大于10,最好接近或高于20,以保证射流能克服聚能罩材料强度;同时校核vf小于聚能罩材料声速。校核射流速度vj与靶板强度关系(见一般穿甲力学),以保证射流速度足以克服靶板强度。计算确定理论切割深度Lt,以便实验验证。确定理论炸高H,并根据切割器形状预估出正负浮动方向,以便实验验证。

端部起爆的聚能切割器由于必然要向爆轰方向分配部分射流能量,所以用于切割的能量会低于顶部高速起爆和顶部同步起爆。但顶部起爆的切割器其射流质量增加,射流速度vj与碰撞流速vf会降低,所以要注意校核射流形成与破甲的强度限;另外,顶部起爆的方式会使炸高增加,也应注意调整设计。表面高速起爆和双线性起爆会缩短聚能罩的加速距离,提高罩顶部的利用率;实际上也能减少切割器边部侧向稀疏波的减压;所以有提高聚能切割效果的作用。

本文作为线型聚能切割器设计基本理论,还只是对等药量的切割器进行计算分析,对于变截面装药切割器,尚须根据实际经验进行设计调整与实验验证。相信随着计算技术的发展,复杂的三维线型聚能切割器设计理论会更加完善、成熟。