锂离子电池碳负极材料的性能特点及导电聚并苯多孔碳材料的制备方法*

李 雪,董 宣,路乃群,王存国**

(1.青岛科技大学橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.青岛科技大学 自动化与电子工程学院,山东 青岛 266110)

众所周知,作为理想的新能源二次电池负极材料应具备比表面积大、电导率高、循环稳定性好、成本低廉及绿色无污染等优点[1-8],但自然界中能够同时满足以上诸条件的电极材料几乎很难发现,而碳材料作为锂离子电池中使用最广泛的负极材料,具有嵌锂电势低,Li+在电池中容易嵌入和脱出、循环寿命长等特点[9-13],因而自从碳材料在电池中得到应用,便一直成为化学家、物理学家、材料学家、能源学家等众多领域学者们的研发重点,大比表面积、高电导率的新型多孔碳材料的研发是实现电动汽车动力电池续航里程长、充电时间短等研发目标的一个关键瓶颈课题,也是锂离子电池领域的重要研发方向。

到目前为止,人类已经发现了金刚石、石墨、无定形碳、C60、碳纳米管、石墨烯、石墨炔7种碳的同素异形体[14-16],新型碳材料不断出现,使该领域研究异常活跃,使新型碳材料具有较大的比表面积和较高电导率,从而作为电极材料具有相应的超大容量和较短的充电时间,科学家们做了大量的研发工作。作者对不同来源的碳材料性能特点和高分子热裂解多孔碳材料的制备方法进行了综述,并重点阐述了合成高分子材料——酚醛树脂用氯化锌发泡法、乙醇发泡法、环己烷发泡法、沸石模板法等制备多孔碳材料的方法,为探索大容量、高电导率新型碳电极材料的制备方法及在新能源电池等领域中的应用提供借鉴。

1 常见的碳负极材料

根据材料的构成元素不同,通常将锂离子电池负极材料分为碳材料和非碳材料。根据其石墨化程度不同,碳材料分为石墨类和非石墨类。根据晶体结构不同,碳材料又分为金刚石、石墨(包括天然石墨和人造石墨)、无定形碳(包括软碳和硬碳)、碳纳米管(包括单壁碳纳米管和多壁碳纳米管)、碳富勒烯、石墨烯、石墨炔等[12,14,17]。目前常见的锂离子电池碳负极材料有石墨、中间相碳微球(Mesocarbon Microbeads,MCMB)、无定形碳等,具有不同的优缺点,下面将分别进行详述。

1.1 天然石墨材料

石墨分为天然石墨和人造石墨,是具有六元环结构的层状堆积材料,每一层内的碳原子以sp2杂化构成的共价键相结合;石墨层之间以范德华力相结合,层间距约为0.335 nm[18],结晶度高、导电性好,作为电极材料可逆容量及充放电效率较高,放电曲线具有良好的电压平台,不存在充电电压滞后现象,其理论容量为372 mAh/g,是目前商品化的锂离子电池常用的负极材料。石墨的嵌锂机理是锂离子可以自由地嵌入或脱出石墨层之间,形成化学式为LiC6的插层化合物[19-20],并且在充放电过程中可以长期保持其结构的稳定性,从而使石墨电极材料制作的二次电池具有较长的循环寿命。

但石墨负极材料的缺点[17-20]是由于石墨具有高度取向性层状结构,锂离子插入的方向性强,使大电流放电性能受到影响;而且当嵌入锂后,石墨层间距发生膨胀,由嵌锂前的0.335 nm变为0.37 nm[21],致使石墨电极粉化。同时在电池充放电过程中,易与电解液发生反应形成一薄层固体电解质相界面膜(Solid electrolyte interface,SEI膜)[22],该SEI膜的产生会增大锂离子电池的阻抗,导致锂离子电池首次充放电时不可逆容量损失较高,而且首次充放电库伦效率较低。另外,由于石墨具有层状结构,在电池充放电过程中,锂离子嵌入的同时,电解液中的有机溶剂分子也会插入到石墨片层之间,并与电解质锂盐(如LiPF6等)发生氧化还原反应释放出少量HF等气体;该气体的产生会使电极材料发生膨胀最终导致石墨片层剥落或粉化,从而影响锂离子电池的循环稳定性[23],因而用天然石墨做锂离子电池的负极材料时,电池的循环寿命较短。

针对上述问题,人们常采用物理或化学方法对天然石墨材料进行表面修饰,从而改善电池的电化学性能。例如可以采用无定形碳等对石墨材料进行表面包覆改性,从而抑制电解液中的有机溶剂分子一同嵌入石墨片层之间现象的发生。

1.2 人工石墨材料-中间相碳微球

人工石墨材料是将沥青等前驱体在N2气氛保护下在1 000~2 800 ℃经过高温石墨化处理而得到的具有高石墨化程度的碳材料。人工石墨又称人造石墨碳材料,主要分为石油焦、针状焦及中间相碳微球等。

中间相碳微球也称介稳相球状碳,是锂离子电池常用的一种碳负极材料,由石油沥青、煤焦油沥青等在高温下进行热解处理,然后经碳化、石墨化处理制得的[24]。热处理温度越高(>1 000 ℃),MCMB石墨化程度就越高,可逆容量便越大。当热处理温度达2 800 ℃时,MCMB的可逆容量达280 mAh/g[25-26]。该碳材料的微观结构呈微米级球状片层颗粒,具有较大的比表面积和较高的单位体积嵌锂容量,是目前软碳材料中被研究较多的一种电极材料。该电极材料表面光滑、振实密度高,可以实现大电流快速充放电。中国的一些科研单位如天津电源研究所和上海杉杉集团科技有限公司等在MCMB国产化研究方面都取得了很大进展,也都分别建成了一定规模的生产线。目前,中间相碳微球材料主要应用于体积较小的锂离子电池中,其循环性能较好,但其生产成本较高,电池容量偏低,从而限制了应用范围。

1.3 无定形碳材料

无定形碳材料常分为软碳和硬碳材料。软碳即可石墨化碳材料,其制备温度高达2 800 ℃,其理论容量可达 372 mAh/g,但仍不能满足对锂离子电池的大容量发展需要,因而探究更高理论容量并且可在低温下制备的新型碳负极材料迫在眉睫。对于非石墨类无定形碳材料,理论上比石墨碳材料具有更高的储锂容量,储锂机理为单石墨片层分子储锂机理[27],即锂离子插入非石墨类无定形碳材料时,在碳层的边缘都可以被吸附,形成类似化学式LiC2的储锂形式结构,而锂离子在插入石墨碳材料时为单面吸附机理,形成类似化学式LiC6的储锂形式结构,因此无定形碳材料的理论储锂容量可达石墨碳材料的3倍[28]。

另外,常将经高于3 000 ℃热处理后仍无法达到完全石墨化结构的碳材料称为硬碳。硬碳也是目前被广泛研究和应用的碳负极材料之一,其来源通常采用难石墨化的碳材料前驱体(如酚醛树脂等)在惰性气氛下经900~1 100 ℃高温热裂解制得。这种热裂解碳材料呈现大量的孔隙结构,可形成大量的锂离子嵌入和脱出通道,使其储锂空间大幅度增加,对锂离子的嵌入和脱出十分便利,这些大量的微孔同时可以作为储锂的“仓库”,使电池的可逆容量得到提高。因此,硬碳材料密度小、质量轻、电导率高,材料表面有大量孔道结构,具有更加规则的结构和较大的晶面层间距(>0.38 nm),对锂离子在碳层间的扩散及电子的传输更为有利,从而加快了大电流充放电速率;但硬碳材料不存在明显的充放电平台,便于测试锂离子电池的即时容量[21]。

1.3.1 沥青热裂解碳材料

石油沥青,资源丰富、价格低廉,是人们首选研究和开发的锂离子电池碳材料之一。石油沥青的化学组成一般为w(油质)=45%~65%、w(树脂质)=15%~30%和w(沥青)=10%~30%,是一种复杂的有机混合物。Takami等[29]对沥青热解进行了详细研究,先将沥青粉碎预处理,然后在惰性气氛下置入自动控温的管式炉中进行高温热处理(热处理温度达1 200 ℃)。由于沥青含有多种有机聚合物,热解后碳的骨架排列很不均匀,而且沥青内含有微量金属元素,因此电极表面不易形成SEI膜,所以首次充放电效率远远高于其他热解碳材料,可逆容量高于200 mAh/g[30-33]。

1.3.2 糖焦化碳材料

Dahn等将蔗糖原料在N2气氛下进行焦化,升温速度为25 ℃/min,当达到约1 000 ℃时,恒温1 h,自然冷却至室温,可得到比表面积近445 m2/g的碳材料,其可逆容量达764 mAh/g[34-38]。由于蔗糖资源丰富,因此糖焦化制备碳材料也是人们目前研究和开发的方向之一。

1.3.3 聚合物热解碳

该类碳材料是通过高温裂解聚合物制得的,属于硬碳,不易石墨化,如裂解聚醇、聚苯胺、酚醛树脂等。这类碳材料具有高的可逆容量,达600~900 mAh/g,可以极大地提高锂离子电池的比能量;但有一个明显的缺陷即电压滞后,即充电时Li+在0 V(对Li+/Li来说)嵌入,而放电时在约1 V脱嵌,也就是说约有1.0 V的充电电压滞后,但由于石墨的理论容量为372 mAh/g,而裂解碳的容量都高于石墨的理论容量,从而引起了越来越多人的关注。早年Sony公司便采用了热解聚糠醇得到了比容量为450 mAh/g的负极材料[39]。对于这远超过石墨理论容量的嵌锂机理,Sato等[40]认为锂以Li2共价键形式嵌在石墨层中,形成Li2C化合物;而Yazami等[41]认为是由于多分子层的锂沉积在碳晶粒的表面造成的;Mabuchi等[42]认为是锂能嵌入这些材料的纳米孔洞中所致;Takami等[43]认为锂嵌入碳材料的2个部位——石墨层L位和带有芳环的无序碳U位。电压滞后是由于碳材料的贮锂U位像N型半导体,锂脱嵌时电化学阻抗变大,使锂扩散受阻所致。

2 酚醛树脂热裂解制备多孔碳材料

多孔碳是一种具有较多微孔与介孔结构的新型碳材料,从结构上划分属于无定形碳材料。近年来,由于其优良的吸附性能和广泛的用途从而成为研发的热点。尤其是高分子基多孔碳材料,由于成碳后具有较好的导电性、来源广泛、孔隙结构易控等特点成为制备锂离子电池重要的碳负极材料之一,其中高分子材料热裂解碳化法是制备高分子基多孔碳材料最常用的方法。该方法的成孔机理是将高分子前驱体(即碳源)如酚醛树脂、糠醛树脂、聚酰亚胺及部分天然高分子化合物等在惰性气氛保护下在500~1 000 ℃进行热处理,高分子前驱体中的多种基团及氢原子经高温下脱水、脱氢等缩合反应,生成水、氢气等可挥发的小分子化合物,从热处理物质中逸出,从而产生不同孔径的孔道和孔洞,如酚醛树脂热裂解制备聚并苯导电材料便是采用上述热处理方法和机理[16,44]。

酚醛树脂分为热塑性和热固性树脂。热塑性酚醛树脂是指既可以溶入有机溶剂,加热也可以熔化,一般呈线形或支链形聚合物;热固性酚醛树脂呈高度交联的三维网络结构,既不溶入有机溶剂,加热也不熔化。研究发现,酚醛树脂在高温热裂解过程中,先后发生分子间脱水、分子内脱水、分子内脱氢等缩合反应,最后形成许多碳六元环紧密连接的网状结构,而且材料电导率达到半导体状态,即形成导电聚并苯半导体材料(polyacenic semiconductor material,PAS)[16](热裂解过程见图1)。

元素分析结果表明,即使热处理温度高于1 000 ℃,导电聚并苯结构中除主要碳元素之外,仍然含有少量氢元素,即难以达到完全石墨化程度,因而常把酚醛树脂裂解碳材料称为硬碳。深入研究发现,以酚醛树脂热裂解制备的碳材料,在空气中十分稳定,即使放置超过30a,材料的结构和电导率都没有发生变化。电化学测试结果表明,用该热裂解碳材料做成电极,可充锂至LiC2状态,容量为石墨电极的3倍,可高于1 000 mAh/g,因而酚醛树脂热裂解碳材料多年来一直成为锂离子电池领域研究和开发的重要电极材料之一[44]。

图1 酚醛树脂热裂解过程示意图

近年来,随着电动汽车的迅速发展,对锂离子动力电池的性能提出了更高的要求,开发比容量高、循环稳定性好的锂离子电池成为国内外研究热点,因而电导率高、比表面积大、多尺度孔径的碳材料成为科学家们的研究重点之一。酚醛树脂热处理产物具有高成碳率且成碳后结构稳定、电导率高,因而酚醛树脂成为制备多孔碳的理想前驱体[44-47]。

多孔碳(也称泡沫碳)制备过程主要包括发泡、炭化、活化等过程,根据多孔碳制备流程及工艺不同,可分为发泡法、模板法等。以下将重点介绍用酚醛树脂制备多孔碳材料的几种主要方法,以期抛砖引玉,制备出性能优良、电导率高、孔隙尺寸更易控制的多孔碳材料。

2.1 发泡剂发泡法

2.1.1 氯化锌发泡法

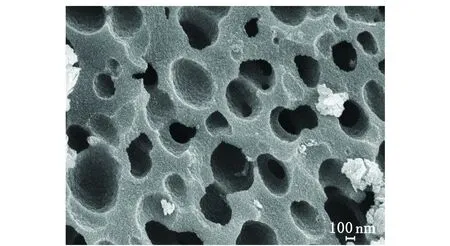

由苯酚与甲醛溶液在氨水或NaOH等碱性条件下先合成可溶性甲阶(或A阶)酚醛树脂[16],然后加入不同质量比的氯化锌,搅拌至完全溶解,放入烘箱中,在80 ℃下固化24 h,然后转移至石英管内,再放入微电脑自动控温的管式炉中,在氮气等惰性气氛保护下,按一定升温速率,在450~1 200 ℃进行热裂解,当达到预定热处理温度后,恒温3~5 h,再自然冷却至室温,得到黑色且有金属光泽的导电聚并苯多孔碳材料。该多孔热解碳材料的发泡机理是Zn2+与裂解过程中产生的大量H2O分子相结合,形成了体积庞大的[Zn(H2O)6]2+及 [Zn(H2O)2]2+等水合络离子,这些水合络离子在高温下快速逸出,导致在热裂解材料中形成大量的微孔与介孔孔洞(扫描电镜照片见图2),从而较大程度地增加了热裂解碳材料的比表面积,也改变了热裂解碳材料的层间距和微观结构。实验结果表明,当m(酚醛树脂)∶m(氯化锌)=1∶3,热裂解温度为600 ℃,得到的热裂解碳材料的比表面积最大可超过2 000 m2/g,用于锂离子电池中放电容量可得到大幅度的提高。

图2 酚醛树脂热裂解多孔碳材料SEM照片

2.1.2 乙醇发泡法

先用苯酚和甲醛溶液在氨水或NaOH等碱性条件下合成出可溶性甲阶(或A阶)酚醛树脂[16]。称取少量的六次甲基四胺加入到一定量的可溶性酚醛树脂中,再加入一定量的无水乙醇,不断搅拌,使六次甲基四胺完全溶解于无水乙醇与酚醛树脂的混合溶液。然后,在80 ℃的烘箱中固化超过24 h,直到溶液变为棕红色黏稠溶胶体,再用玻璃棒搅拌,溶胶体积会迅速膨胀,溶胶由原先的棕红色黏稠体迅速变为亮黄色的柔软泡沫体,静置一段时间,又会恢复到原来的棕红色黏稠体。然后,将棕红色的黏稠溶胶移入石英管中,置入自动控温的管式炉内,在氮气等惰性气体保护下以一定升温速率在450~1 200 ℃进行热裂解,达到预定的热处理温度后,保温2~6 h,再自然冷却到室温,便得到导电聚并苯多孔碳材料(样品照片见图3)。

图3 酚醛树脂热裂解多孔碳材料照片

2.1.3 正戊烷发泡法

田辞[48]等用酚醛树脂作为碳源,采用低沸点的正戊烷作物理发泡剂,在一定温度下将溶剂挥发从而形成气泡,用吐温-80作表面活性剂使体系形成微小的气泡并使气泡分散均匀,然后加入固化剂,使该体系在发泡过程中迅速固化,得到泡沫前驱体,然后对前驱体进行碳化,制得孔径在50~100 μm,比表面积在591 m2/g的开孔多孔碳材料,并探讨了发泡法合成多孔碳过程中泡沫孔洞的形成机理。发泡法制得的多孔碳材料孔径大小均匀、孔洞壁光滑,适合微米级开孔多孔碳材料的制备。

2.2 模板法

把多孔可溶性无机物如氧化铝、沸石、硅溶胶等制成模板,作为成孔的母体,起到模具作用,用来控制泡孔的大小与结构[45-46];另外,在碳化过程中,用此模板可以抑制泡沫的收缩,使其尺寸稳定,然后用甲阶酚醛树脂浸渍模板并固化,随后进行碳化,最后用化学方法将模板刻蚀去除后便得到酚醛树脂多孔碳。该方法所形成的泡沫体,孔壁相互连通,为孔壁连接的泡沫体,强度和导热性都较高。用此法可制得密度为0.03~0.10 g/cm3、孔径小于20 μm的多孔碳材料。

3 结束语

综述了锂离子电池常用的各种碳负极材料的性能特点,对多孔碳材料的主要制备方法进行了详述,尤其是酚醛树脂裂解碳多孔材料,主要采用发泡剂发泡法和模板法;采用发泡剂法制备的高分子多孔碳材料的孔径、孔容和比表面积等参量容易控制,操作工艺方便,尤其是材料易大规模工业化生产。随着高分子多孔碳材料绿色制备方法的不断探索,如何在现有技术基础上,进一步简化制备工艺,降低生产成本,减少废气和废水的排放等后处理工艺,将是今后的研发重点。