烧结温度对粉末冶金铁基材料组织与性能的影响

李相荣,徐瀛,宋相宇,2,熊计,黄远清

烧结温度对粉末冶金铁基材料组织与性能的影响

李相荣1,徐瀛1,宋相宇1,2,熊计1,黄远清3

(1. 四川大学 机械工程学院,成都 610044;2. 浙江振兴石化机械有限公司,浙江 温州 325200; 3. 阳江十八子刀剪制品有限公司,广东 阳江 529931)

利用粉末冶金工艺制备了Fe-Ni-Cu-Cr-Si-C(石墨)材料,并且研究烧结温度对材料显微组织、硬度、致密度、耐磨性的影响。在1050,1100,1150 ℃烧结温度下烧结2 h后得到了3组样品,并利用光学显微镜、扫描电子显微镜、X射线衍射仪对样品进行组织结构分析。采用布氏硬度计和电子天平分别对样品进行硬度和密度测试,采用球盘磨损实验机对样品进行耐磨性分析。随着烧结温度的升高,晶粒尺寸逐渐变大。当烧结温度从1050 ℃增大到1100 ℃时,奥氏体量增加,表明奥氏体的转变在进行,且硬度和致密度也逐渐增加。烧结温度从1100 ℃增大到1150 ℃时,硬度的增速放缓,且在1150 ℃时硬度达到最大值,烧结温度在1150 ℃时耐磨损性能最好。随着烧结温度的升高,摩擦因数逐渐减小,由于材料的硬度增大,基体更有能力支撑表面润滑膜,从而表现出更加优越的耐磨损性能。在1050~1150 ℃范围内,烧结温度的提高可以改善显微组织,提高组织的硬度、致密性、耐磨性。

粉末冶金;铁基材料;烧结温度;显微组织

镍奥氏体铸铁因其优良的力学性能,并具有耐磨耐蚀性能,在石油、核电、海洋、水电等领域被广泛应用[1—3],但传统镍奥氏体铸铁主要由铸造成形技术制备,在工作条件下常因组织中存在偏析、不均匀等缺陷而失效损坏[4—6]。粉末冶金与铸造成形相比,具有近净成形、高效节能、节约成本等优点,且粉末冶金工件具有组织均匀、晶粒细小等优点[7—9]。铁基粉末冶金材料逐渐取代部分铸钢、锻钢材料,在机械、航空,特别是汽车、摩托车工业上得到广泛应用[10—12]。

目前,学者们研究了粉末冶金工艺制备耐摩擦磨损材料,其中王蕊等[13]利用粉末冶金工艺制备了Fe-Cr-Mo-Si-C(石墨)-P铁基粉末冶金凸轮材料,并且对其力学和摩擦学性能进行了研究。由于石墨在粉末冶金铁基材料中可作为润滑组元,可改善铁基粉末冶金材料的摩擦学性能[14],因此,文中将石墨添加进铁基材料中,并采用粉末冶金工艺代替铸造,在1050,1100,1150 ℃烧结温度下制备了Fe-Ni-Cu-Cr- Si-石墨材料,研究了烧结温度对材料组织和耐磨性能的影响。

1 实验

1.1 试样制备

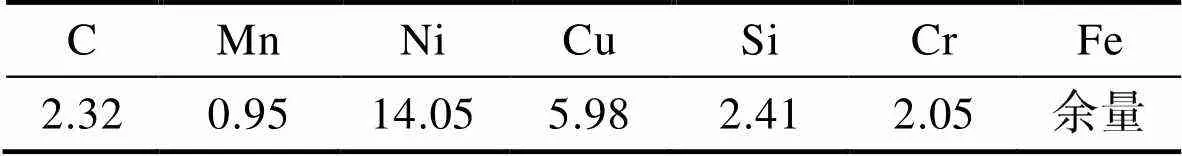

采用羰基铁粉、石墨粉、锰粉、铜粉、硅粉、镍粉、铬粉作为原始粉末,将原始粉末按配比混合(具体配比见表1),然后倒入球料比为10∶1(质量比)的球磨罐中,汽油作为研磨介质,以石蜡作为成形剂,在转速为68 r/min的球磨机上球磨25 h,然后将烘干、过筛、制粒后的粉末在万能液压机上压制,压力为500 MPa,生坯尺寸为6.5 mm×5.25 mm×20 mm。将生坯置于烧结炉中烧结,通入0.05 MPa氩气,分别在1050,1100,1150 ℃烧结温度下烧结2 h,然后随炉冷却。

表1 试样的化学成分(质量分数)

Tab.1 Chemical composition of the sample (mass fraction) %

1.2 组织表征方法

采用光学显微镜和扫描电子显微镜(SEM,JEOLJSM-6400)对材料进行微观结构分析,并配备能量色散X射线(EDX)微量分析仪。样品物相使用PHILIPS X'Pert Pro MPD DY1291X射线衍射仪检测,靶材为Co靶,扫描2范围为20°~110°。

1.3 硬度及密度

采用HB-3000B布氏硬度计对每个样品进行硬度测试。在每个实验中,施加的载荷为613 N,压球直径为5 mm,施加载荷时停留时间为11 s,每个样品的硬度根据3次测量值求平均后得到。密度实验仪器是BS220电子天平,精度为0.1 mg。采用阿基米德排水法测量材料的密度。

1.4 滑动摩擦磨损实验

磨损实验采用HT-1000型球盘磨损实验机,Si3N4磨球的直径为3 mm,其硬度值在70HRC~ 75HRC范围,每个实验后,换用一个新的氮化硅球。所有试样实验都在室温无润滑的环境下进行,滑动磨损实验的滑动时间为45 min,电动机频率为17.8 Hz,外加负载为10 N。

2 结果与讨论

2.1 烧结温度对粉末冶金铁基材料显微组织的影响

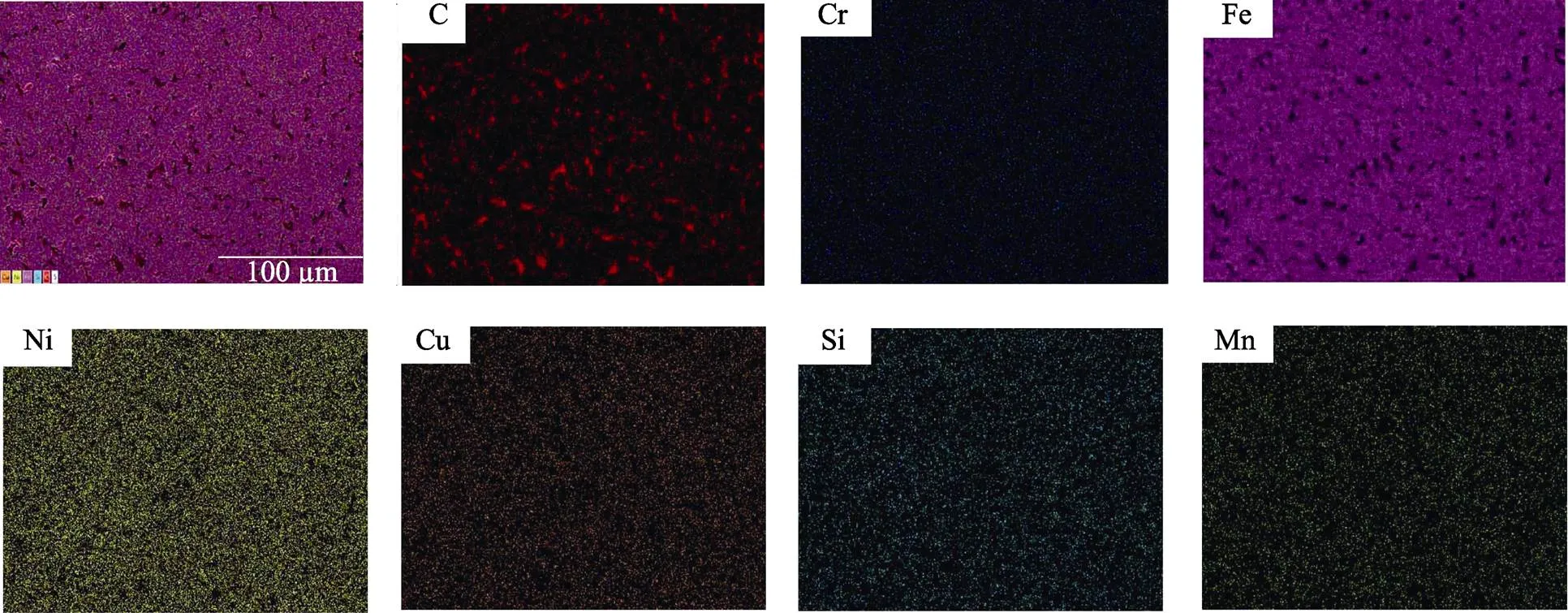

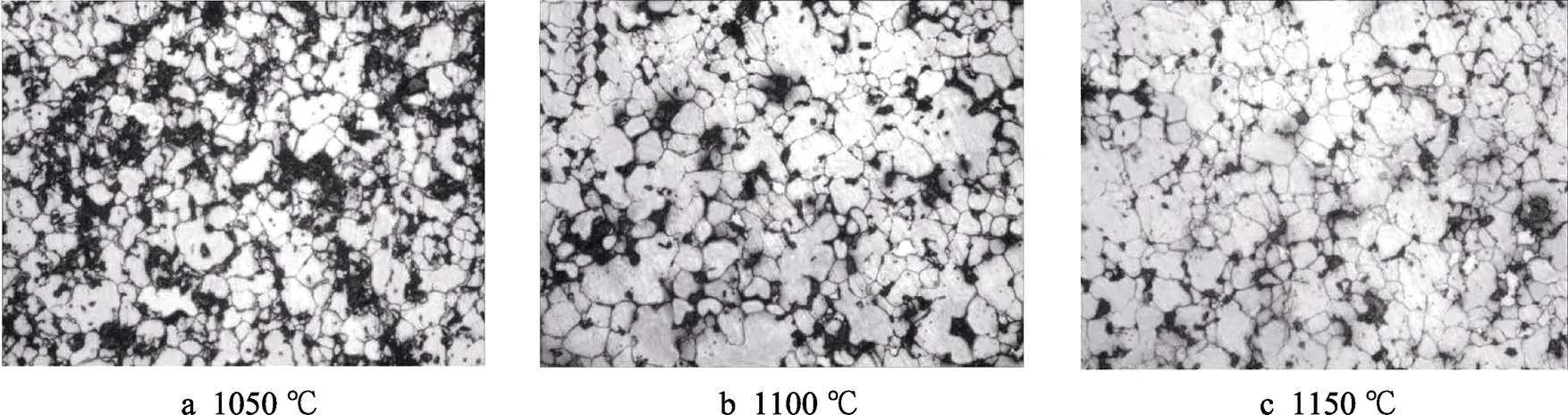

1050,1100,1150 ℃烧结温度下,试样的显微组织SEM图见图1,可知,3个温度下的组织主要由基体和黑色团聚物石墨相组成,可以看出在游离石墨周围衍生出无规则状孔隙。在烧结温度1050 ℃时组织中黑色团聚物含量最多,随着烧结温度的升高,含量逐渐减少。图2是1150 ℃烧结温度下试样的能谱分析图谱,其中C元素主要聚集在黑色团聚物处,除Si元素有稍微偏析外,Fe,Cr,Ni,Cu,Mn元素分布较均匀,进一步证明黑色团聚物为游离石墨相。由图1得出随着烧结温度增加,组织中的石墨含量减少。图3是光学显微镜下的金相图片,金相组织是由体积分数为4%的硝酸酒精溶液腐蚀后得到,可以看到各个试样中基体组织主要由奥氏体、游离石墨相,以及少量碳化物组成,未发现铁素体相,证明这3个烧结温度点都保证了铁素体完全向奥氏体转化。当烧结温度为1050 ℃时,晶粒平均尺寸细小,当烧结温度为1100 ℃和1150 ℃时,晶粒平均尺寸增大,并且出现了部分大尺寸晶粒的晶界不完整的现象。综上可知,烧结温度对组织中的石墨含量和晶粒尺寸有较大影响。这是因为奥氏体的形成是扩散相变的过程,随着烧结温度的升高,原子的扩散系数逐渐增加,特别是碳原子在奥氏体中的扩散系数增加,从而加快了奥氏体形核和长大的速度,也缩短了剩余渗碳体溶解的速度[13]。

图1 不同烧结温度下试样的SEM图

图2 烧结温度1100 ℃下组织的EDS面谱

图3 不同烧结温度下试样的金相图

2.2 烧结温度对粉末冶金铁基材料相组成的影响

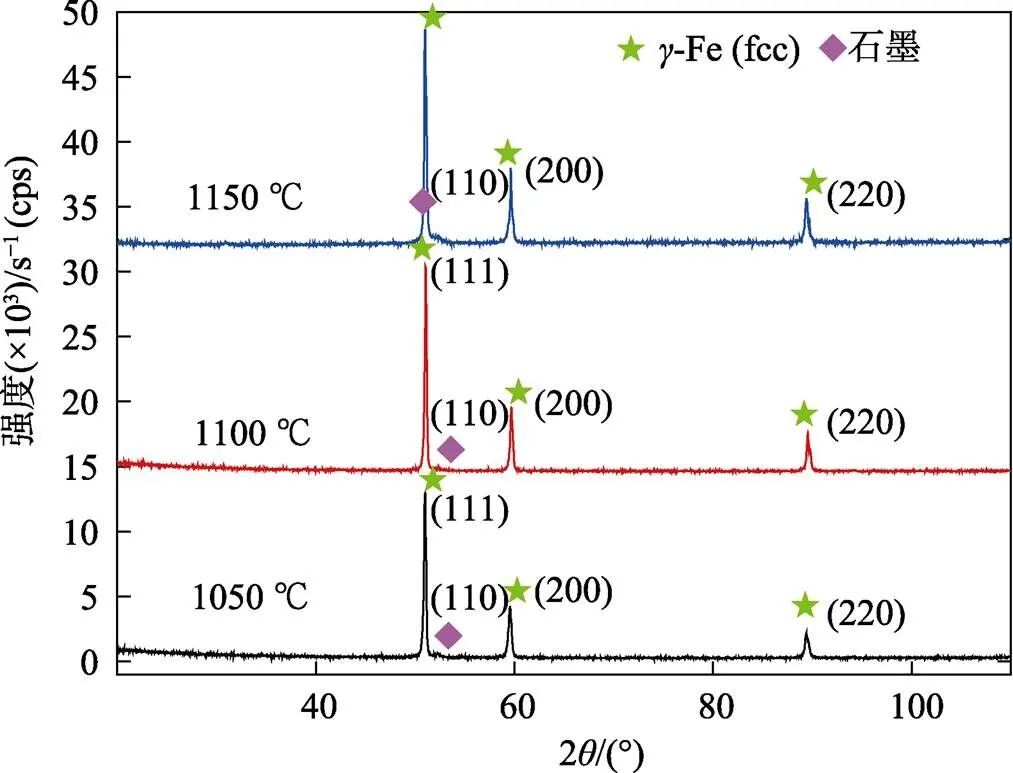

图4是不同烧结温度下各试样的XRD衍射表征,可以看出当烧结温度不同时,各试样的物相成分并没有明显的区别,都包含-Fe相和石墨相两种组成相。当烧结温度增大到1100 ℃时,XRD图谱中相的衍射峰相对强度大于1050 ℃时相的衍射峰强度,表明了在1050~1150 ℃升温过程中相转变仍在进行。

图4 不同烧结温度下试样的XRD模型

2.3 烧结温度对粉末冶金铁基材料硬度和致密度的影响

图5展示了不同烧结温度对粉末冶金铁基材料硬度和致密度的影响,其中在3个烧结温度下,试样的密度分别为6.15,6.42,6.51 g/cm3,试样的硬度分别为125.1HB,138.6HB,145.2HB。可知随着烧结温度的升高,试样密度逐渐升高,致密度也随之升高。致密度随烧结温度升高而升高的原因是:粉末冶金烧结组织的致密度是依靠原子的扩散迁移而实现的,在低的烧结温度下原子的扩散速率、晶粒的生长速率、晶界的移动速率较低,会抑制晶粒的生长发育,也会产生较多的孔隙和缺陷[14]。当烧结温度升高时,粉末颗粒晶粒内、晶界处及颗粒表面液相增多。在毛细管力的作用下,粉末颗粒碎裂,原子重新排列,晶粒中晶界再滑动使晶粒粗化,通过溶解-沉淀机制消除孔隙,提高了材料的致密度[15]。烧结温度为1050 ℃时,试样的致密度最小,并且试样的布氏硬度也最低。随着烧结温度升高,试样的致密度和硬度都逐渐增大,在烧结温度从1100 ℃上升到1150 ℃的过程中,致密度和硬度的增速较大,但在烧结温度从1100 ℃上升到1150 ℃的过程中,试样致密度的增大速率逐渐变缓,随之硬度增速也减小。出现这种情况的原因是:① 随着烧结温度升高,材料的致密程度增大,组织中孔隙减少导致了宏观硬度的增加,致密度增速放缓,硬度增速也随之放缓;② 组织中游离态的石墨会割裂基体,降低强度,石墨含量随着烧结温度的升高而减少,材料的硬度呈现上升的趋势。

图5 不同烧结温度下试样的硬度和密度

2.4 烧结温度对粉末冶金铁基材料磨损性能的影响

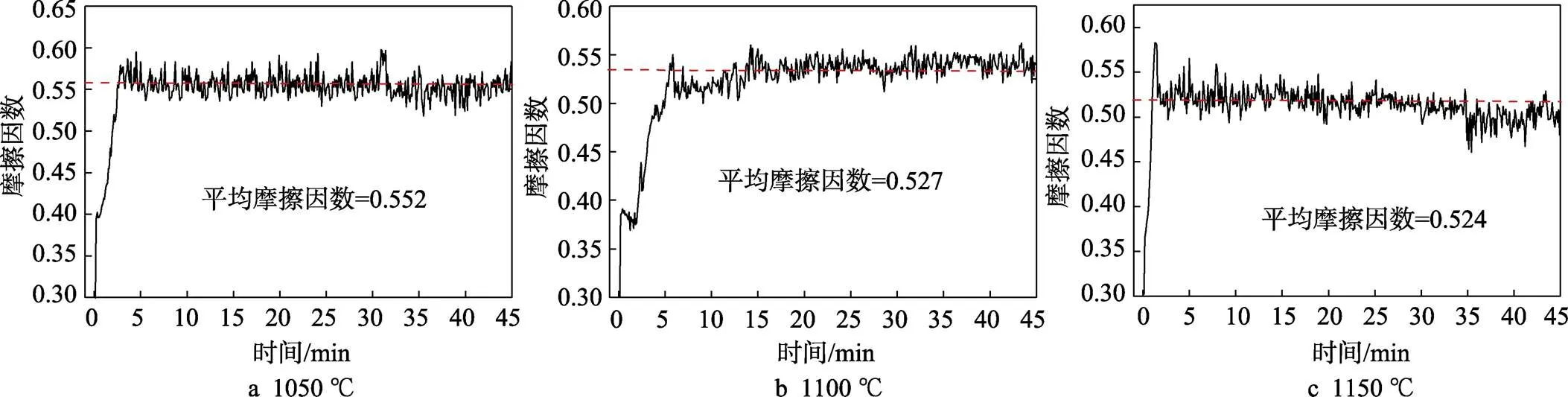

不同烧结温度下3组试样磨损实验中的摩擦因数变化情况见图6,可以看到,磨损实验中3组样品都达到了一个摩擦因数稳定阶段,且3组样品的平均摩擦因数数值分别为0.552,0.527,0.524。石墨具有自润滑作用,在基体中是稳固的润滑剂“源”,这对减少摩擦因数具有积极作用,但是从图6可以看出,随着烧结温度的升高,石墨含量减少,摩擦因数逐渐减少,与以前的结论相反。出现这种情况的原因是:① 当石墨含量过高,虽然其润滑作用也增大了,但由于游离石墨数量过多,其对基体的割裂作用大大增加,导致整体的抗拉强度降低,磨损过程中基体表面产生的氧化膜容易整体剥落,反而使摩擦因数变大,所以随着烧结温度的升高,石墨含量的减少至一定范围,摩擦因数也会减少[16];② 烧结温度为1050 ℃时,材料中孔隙较多,致密度较低,并且基体上硬质相生成也较少,材料整体硬度低,在磨损过程中,基体对表面氧化层的支撑能力减弱,从而摩擦因数最大。随着烧结温度升高,材料的致密性升高,基体整体硬度升高,磨损过程中基体对表面氧化层的支撑力也变强,因此,摩擦因数变小。

图6 不同烧结温度下试样的摩擦因数变化曲线

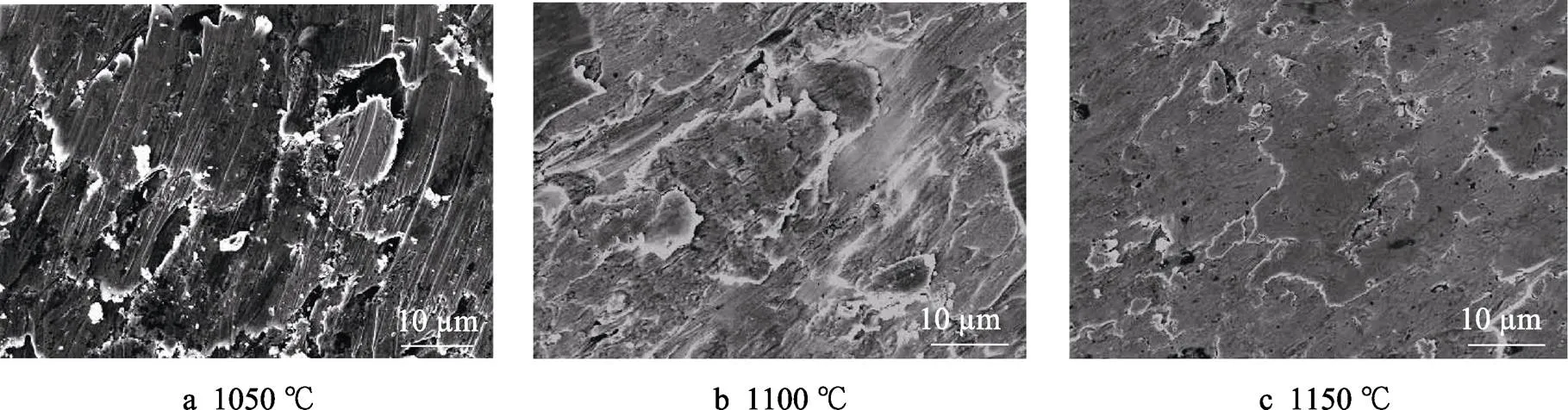

不同烧结温度的材料在磨损实验后的磨损形貌见图7,可以看出3个温度下的试样主要磨损机制为氧化磨损,且摩擦表面出现了一层氧化膜。这是因为随着磨损的进行,两摩擦表面间相互作用加剧,产生大量的摩擦热,导致摩擦表面升温,摩擦表面与空气中的氧发生氧化反应生成氧化物,这些氧化物在摩擦过程中被挤压在材料表面,形成氧化膜。这层氧化膜起到润滑作用从而减小摩擦因数,但在烧结温度为1050 ℃下的材料,强度较低,造成摩擦过程中表面氧化膜的剥落,对于烧结温度为1100 ℃和1150 ℃下的材料次表层中基体对润滑层的支撑力增强,剥落情况减弱。

图7 不同烧结温度下试样磨损表面的微观形貌

3 结论

采用粉末冶金技术制备了Fe-Ni-Cu-Cr-Si-C(石墨)材料,并研究了烧结温度对材料显微组织和性能的影响,结果如下。

1)烧结温度影响石墨含量,随着烧结温度升高,石墨含量减少。这是因为在较低烧结温度时,碳原子的扩散速率小,还未完全溶于奥氏体。随着烧结温度升高,原子扩散增强,加快石墨溶解,石墨含量会减少。烧结温度也会影响奥氏体晶粒形核及生长,当烧结温度在1050~1100 ℃上升过程中,奥氏体转化正在进行,奥氏体晶粒形核加快,晶粒尺寸变大,但烧结温度在1100~1150 ℃上升过程中,晶粒形核速率变缓,晶界变得模糊。

2)随着烧结温度的升高,硬度和致密度增大,原因是孔隙的减少以及质软的石墨含量减少。

3)石墨作为自润滑元,有利于减轻磨损,对减小摩擦因数也有积极作用,但是随着烧结温度升高石墨含量减少,磨损过程中摩擦因数随着石墨量减少而减小,是由于基体硬度升高导致次表层的基体更有能力支撑表面润滑膜,润滑膜减小了磨损面的摩擦因数。

[1] 周杨, 李亚江, 苏道胜, 等. 高镍铸铁的发展及在汽车发动机中的应用[J]. 中国铸造装备与技术, 2015(5): 50—53.ZHOU Yang, LI Ya-jiang, SU Dao-sheng, et al. Development of High Nickel Cast Iron and Its Application in Automobile Engine[J]. China Foundry Equipment and Technology, 2015(5): 50—53.

[2] 孙兰, 刘玉珍, 王艳芬, 等. 镍奥氏体铸铁的制备及磨粒磨损性能[J]. 四川大学学报(工程科学版), 2012, 44(2): 164—168. SUN Lan, LIU Yu-zhen, WANG Yan-fen, et al. Preparation and Wear Properties of Nickel Austenitic Cast Iron[J]. Journal of Sichuan University (Engineering Science Edition), 2012, 44(2): 164—168.

[3] XU H, NEVILLE A. An Electrochemical and Microstructural Assessment of Erosion-Corrosion of Austenitic Cast Iron for Marine Applications[J]. Materials and Corrosion, 2002, 53(1): 5—12.

[4] 申泽骥, 唐骥, 苏贵桥. 高镍奥氏体铸铁的生产工艺特征[J]. 铸造技术, 2003, 24(2): 91—93. SHEN Ze-ji, TANG Ji, SU Gui-qiao. Peculiarities of Production of Austenitic Cast Iron Castings[J]. Foundry Technology, 2003, 24(2): 91—93.

[5] 谭自盟, 王嘉诚, 何奥平, 等. 高镍奥氏体铸铁的组织和电化学性能研究[J]. 铸造技术, 2018, 39(6): 1161—1164. TAN Zi-meng, WANG Jia-cheng, HE Ao-ping, et al. Microstructure and Electrochemical Properties of High Nickel Austenitic Cast Iron[J]. Casting Technology, 2008, 39(6): 1161—1164.

[6] PARK J, LEE S, KANG S, et al. Complex Effects of Alloy Composition and Porosity on the Phase Transformations and Mechanical Properties of Powder Metallurgy Steels[J]. Powder Technology, 2015, 284: 459—466.

[7] KULKARNI H, DABHADE V V. Green Machining of Powder-metallurgy-steels (PMS): an Overview[J]. Journal of Manufacturing Processes, 2019, 44: 1—18.

[8] MARTIN F, GARCIA C, BLANCO Y. Influence of Residual Porosity on the Dry and Lubricated Sliding Wear of a Powder Metallurgy Austenitic Stainless Steel[J]. Wear, 2015: 328—329.

[9] 周尧. 沿海地区深厚软土中布袋注浆桩地基处理技术应用研究[D]. 长沙: 中南大学, 2010. ZHOU Yao. Application Research on Foundation Treatment Technology of Cloth Bag Grouting Piles in Deep Soft Soil in Coastal Areas[D]. Changsha: Central South University, 2010.

[10] 李智杰. 沿海地区淤积质软土层地基处理技术措施研究[J]. 铁道建筑技术, 2016(11): 66—69. LI Zhi-jie. Study on Technical Measures for Foundation Treatment of Silted Soft Soil in Coastal Areas[J]. Railway Construction Technology, 2016(11): 66—69.

[11] 张忠义. 制备工艺对铁基粉末冶金航空刹车材料组织与性能的影响[D]. 长沙: 中南大学, 2007. ZHANG Zhong-yi. Effect of Preparation Technology on Microstructure and Properties of Ferrous Powder Metallurgy Aviation Brake Materials[D]. Changsha: Central South University, 2007.

[12] 王东伟, 战东平, 屈乐欣, 等. 烧结温度对9CrODS钢力学性能的影响研究[J]. 金属功能材料, 2020, 27(3): 11—17. WANG Dong-wei, ZHAN Dong-ping, QU Le-xin, et al. Effect of Sintering Temperature on Mechanical Properties of 9CrODS Steel[J]. Metal Functional Materials, 2020, 27(3): 11—17.

[13] 王蕊. 粉末冶金凸轮材料摩擦磨损性能研究[D]. 北京: 北京有色金属研究院, 2017. WANG Rui. Friction and Wear Properties of Powder Metallurgy Cam Materials[D]. Beijing: Beijing General Research Institute for Nonferrous Metals, 2017.

[14] 张越, 刘富, 郑盼, 等. 石墨含量对Fe-Mo-Ni粉末冶金材料组织及性能的影响[J]. 辽宁工业大学学报(自然科学版), 2018, 38(1): 41—44. ZHANG Yue, LIU Fu, ZHENG Pan, et al. Effect of Graphite Content on Microstructure and Properties of Fe-Mo-Ni Powder Metallurgy Materials[J]. Journal of Liaoning University of Technology (Natural Science edition), 2008, 38(1): 41—44.

[15] 童时伟. M2粉末冶金高速钢的制备及性能与组织研究[D]. 湘潭: 湘潭大学, 2016. TONG Shi-wei. Preparation, Properties and Microstructure of M2 Powder Metallurgy High-speed Steel[D]. Xiangtan: Xiangtan University, 2016.

[16] 伞晶超, 王彦鹏. 石墨对铁基-石墨复合材料耐磨性的影响[J]. 电大理工, 2012(2): 21—22. SAN Jing-chao, WANG Yan-peng. Effect of Graphite on Wear Resistance of Fe-Graphite Composites[J]. TV University of Science and Technology, 2012(2): 21—22.

Effect of Sintering Temperature on Microstructure and Properties of Powder Metallrgy Iron-Based Materials

LI Xiang-rong1, XU Ying1, SONG Xiang-yu1,2, XIONG Ji1, HUANG Yuan-qing3

(1. School of Mechanical Engineering, Sichuan University, Chengdu 610044, China; 2. Zhejiang Zhenxing Petrochemical Machinery Co., Ltd., Wenzhou 325200, China; 3. Yangjiang Shibazi Knife and Shearing Products Co., Ltd., Yangjiang 529931, China)

The work aims to prepare Fe-Ni-Cu-Cr-Si-graphite alloy by powder metallurgy and study the effect of sintering temperature on microstructure, hardness, density and wear resistance of material. Three groups of samples were obtained after sintering at 1050, 1100 and 1150 ℃ for 2 h. The microstructure of the samples was analyzed by optical microscope, scanning electron microscope and X-ray diffractometer. The hardness and density of the samples were measured by Brinell hardness tester and electronic balance respectively, and the wear resistance of the samples was analyzed by ball-on-disk wear tester. The results showed that the grain size increased with the increase of sintering temperature. The austenite mass increased when the sintering temperature increased from 1050 ℃ to 1100 ℃, indicating that austenite transformation was still going on. Hardness and density also increased, but the increase rate of hardness slowed down when the sintering temperature increased from 1100 ℃ to 1150 ℃. Abrasion resistance was the best in the sintering temperature of 1150 ℃. With the increase of sintering temperature, the friction coefficient gradually decreased. The increase of the hardness of the material enhanced the bonding ability between the matrix and the surface lubrication film. Thus, it showed the better wear resistance. In the range of 1050 ℃ to 1150 ℃, the increased sintering temperature will improve the microstructure and improve the hardness, density and wear resistance of the microstructure.

powder metallurgy; iron-based materials; sintering temperature; microstructure

10.3969/j.issn.1674-6457.2021.02.006

TM272

A

1674-6457(2021)02-0036-06

2020-07-10

企业委托项目(19H0218)

李相荣(1993—),女,硕士生,主要研究方向为先进功能材料制备。

熊计(1965—),男,博士,教授,主要研究方向为机械加工切削刀具、难熔金属与硬质材料、粉末冶金材料设计及成形。