基于TiH2原料的粉末冶金Ti-6Al-3Nb-2Zr-1Mo合金的组织与性能研究

何文艺,肖志瑜,柳中强

基于TiH2原料的粉末冶金Ti-6Al-3Nb-2Zr-1Mo合金的组织与性能研究

何文艺,肖志瑜,柳中强

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

研究烧结工艺对Ti-6Al-3Nb-2Zr-1Mo合金组织演变及力学性能的影响。以TiH2粉末为原料,采用粉末冶金工艺制备低成本高性能的Ti-6Al-3Nb-2Zr-1Mo合金,分析合金在不同烧结条件下组织与性能的变化规律。TiH2的脱氢温度区间集中在450~700 ℃;Ti-6Al-3Nb-2Zr-1Mo合金的烧结过程可分为缓慢致密化、快速致密化、全致密化3个阶段。随着烧结温度的升高与保温时间的延长,试样基体中的等轴Ti含量减小,而层片状组织结构的体积分数增大;同时,材料的孔隙率降低,孔洞的圆整度提高,而孔隙半径减小。在1250 ℃下保温烧结4 h后,可制得相对致密度为97.5%的合金试样,其压缩屈服强度b为1140 MPa,而压缩应变为24%。相比于保温时间,烧结温度对Ti-6Al-3Nb-2Zr-1Mo合金的烧结行为有着更加显著的影响,合理选择烧结参数可制得高致密高性能的钛材。

TiH2;Ti-6Al-3Nb-2Zr-1Mo合金;烧结工艺;组织与性能

钛及其合金具有耐腐蚀、比强度高和生物相容性良好[1—3]等优异的物理化学性能,而高昂的制造成本限制了其在汽车零件、体育器械与电子通讯设备等民用市场中的运用[4]。粉末冶金技术的材料利用率高、工艺流程短,是降低钛及其合金生产成本的一种有效途径[5]。

TiH2作为工业上使用氢化脱氢法制备纯钛粉的中间产物,在进一步降低原料成本的同时,还具有更高的烧结活性,因此受到国内外学者的广泛关注。Ivasishin等[6]采用氢化钛粉末制备出接近全致密的TC4合金样品,其抗拉强度高达970 MPa,伸长率为6%;Gui等[7]利用高能球磨法,以TiH2粉末为原料,在1450 ℃烧结温度下保温3 h后制得密度为5.076 g/cm3的Ti-27Nb合金试样。Zhang等[8]以TiH2及不饱和TiH1.5为原料,在1350 ℃保温烧结3 h的工艺条件下制备出Ti-1Al-8V-5V试样,其致密度为4.58 g/cm3,压缩屈服强度达1.4 GPa以上。

使用TiH2粉末制备出的钛材与铸锻态相比,性能仍有待提高。烧结作为钛及其合金粉末冶金净近成形的重要工序,显著影响到试样的组织和最终力学性能,而合金成分不同,其最优烧结参数的选择便存在差异。Ti80(Ti-6Al-3Nb-2Zr-1Mo)[9]合金作为一种高强高韧、耐蚀和可焊接的近型高强钛合金,其综合性能优于Ti-6Al-4V,是使用较多的船用钛合金之一。黄瑜等[10]探索了元素添加方式对Ti-6Al-3Nb-2Zr- 1Mo合金力学性能的影响,但未研究该合金的烧结工艺优化。目前,关于Ti-6Al-3Nb-2Zr-1Mo合金粉末烧结的相关研究报道很少,为此,文中围绕高性能低成本的粉末冶金制备技术,基于TiH2粉末原料,系统研究烧结工艺对Ti-6Al-3Nb-2Zr-1Mo合金的孔隙变化、收缩率、物相转变与力学性能等方面的影响,为低成本制备高性能钛合金提供技术依据。

1 实验

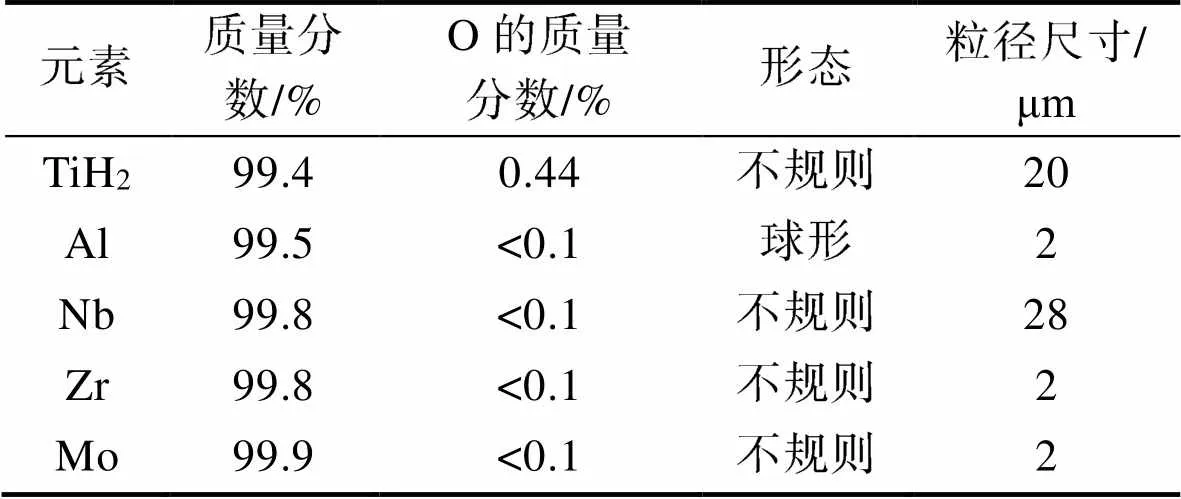

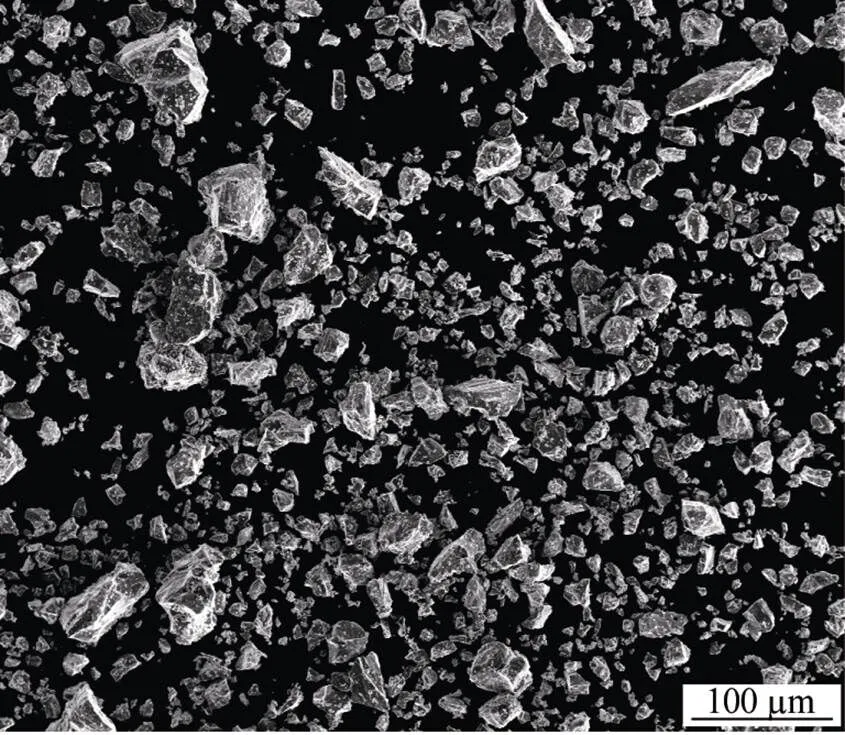

选用的TiH2及Al,Nb,Zr,Mo这4种单质元素粉末的特性见表1。由图1a中氢化钛粉末的显微形貌可以看出,TiH2颗粒表面平整,棱角分明,呈多面体不规则形状,其粒度分布不均,平均粒径尺寸约为20 μm。

按Ti-6Al-3Nb-2Zr-1Mo合金的名义成分配料,将各粉末装入混料筒,并充入氩气作为保护气体;在滚筒式混料机上混料8 h,转速为40 r/min。合金粉末在THP-60A油压机上进行单向压制成形实验,成形压力为500 MPa,保压时间为30 s,并选取硬脂酸作为模壁润滑剂,获得的生坯尺寸为55 mm× 10 mm×7 mm。合金样坯在卧式真空烧结炉中进行烧结,真空度为3×10−3Pa,烧结制度如图2所示。

表1 实验用粉末的化学成分及物理特性

Tab.1 Chemical components and physical properties of the base powders selected in this study

图1 TiH2粉末的显微形貌

图2 烧结工艺

利用阿基米德排水法测量试样的生坯及烧结密度;采用Leica DML5000金相显微镜(OM)及配有Inca400能谱仪(EDS)的Quanta 200环境扫描电子显微镜(SEM)进行显微组织观察与元素分析,腐蚀液为Kroll试剂,腐蚀时间为15 s;利用UTM 5105电子万能试验机进行压缩性能测试,压缩试样尺寸为3 mm×6 mm,压缩速率为0.5 mm/min。采用D8 ADVANCE X射线衍射仪(XRD)进行物相分析,扫描速率为2(°)/min;采用同步热分析仪(STA449 F3,Netzsch)研究TiH2的脱氢规律,使用精度为0.02 mm的游标卡尺对试样长度方向的收缩率进行测量。

2 结果与分析

2.1 TiH2的脱氢规律

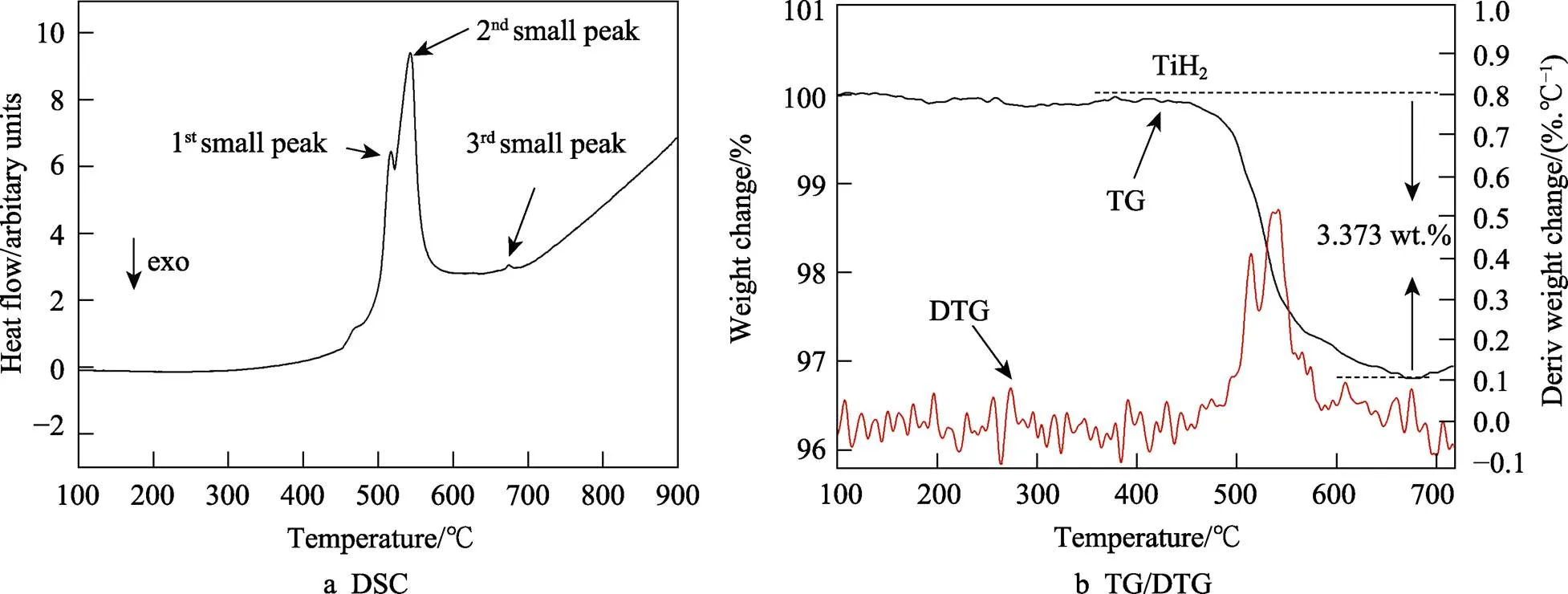

TiH2受热分解时会释放大量氢气,了解其脱氢特性对烧结工艺的制定有一定的指导性意义。图3为原始TiH2粉末在10 K/min升温速率下的热分析曲线。从图3a可以看出,TiH2的热分解[11]是一个吸热过程,该曲线具有两个吸热峰,说明TiH2的脱氢过程主要分两个步骤完成:TiH2→TiH;TiH→Ti[12]。同时,DSC曲线表明,TiH2开始分解的温度约为460 ℃,当温度超过700 ℃之后,其脱氢过程基本结束;另外,在670 ℃附近出现了一个较小的吸热峰,这可能与固溶态氢的脱除有关。通过观察TiH2的TG/ DTG曲线也可以看出,其发生显著脱氢现象的温度区间主要集中在450~700 ℃,其质量损失率为3.3%,如图3b所示。

2.2 烧结致密化

图4为Ti-6Al-3Nb-2Zr-1Mo合金的致密度及其线收缩率在不同烧结时期呈现出的阶段性变化规律。根据致密化速率的不同,将试样从室温到1250 ℃烧结5 h,这整个过程分为以下3个阶段。

图3 原始TiH2粉末的热分析曲线

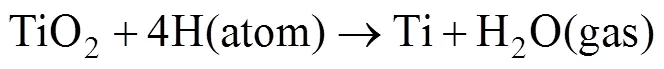

1)缓慢致密化阶段(<700 ℃)。在小于700 ℃的条件下保温烧结时,样坯烧结密度的提升及其长度方向上的收缩幅度较小。这是因为在烧结初期,原子及空位的扩散速率较小,以点接触或面接触的两个氢化钛颗粒在表面张力的驱使下,发生以表面扩散为主导的传质过程,使两者间形成连接,即形成烧结颈,但表面扩散仅改变孔隙的形态,对生坯的烧结致密化并不起明显的促进作用[13];另外,在烧结初期还伴随着TiH2的分解过程,当温度达到500 ℃以上时,氢化钛便逐渐分解出氢原子,原子态的H与颗粒表面的TiO2薄膜发生式(1—2)的化学反应,获得洁净的颗粒边界,从而降低氧对晶界迁移的抑制作用,实现自净化[12];H最后以氢气和水蒸气的形式被分离出去,如图5b中的致密化示意图所示。

2)快速致密化阶段(700~1100 ℃)。当温度继续升高,合金试样的烧结密度开始迅速增加,特别是在700~1100 ℃温度区间。这主要是因为,受导热因素的影响,生坯脱氢的终止温度要稍滞后于粉末,由于氢在和相中的自扩散和溶质扩散能力较高,氢的扩散解析作用使基体中的空位浓度和位错密度增加,Ti原子的扩散速率增大;同时,TiH2分解完全后形成的大量新鲜钛表面存在着较多的晶格缺陷,这些缺陷给原子的迁移提供了通道,促进了钛制品的致密化过程。此外,在该温度范围内,相转变为相,使原子的扩散激活能大大降低[14—15],从而加快了晶界迁移的速率,烧结颈迅速长大,样坯收缩明显。

3)全致密化阶段(1250 ℃,1~5 h)。1250 ℃高温条件下长时间的保温过程中,烧结试样的致密度及其线收缩率变化趋势逐渐平缓,表明此时样坯已进入烧结后期,在此阶段,晶格自扩散是烧结致密化的主要机制,最终制得合金试样的相对密度达97.5%,最大线收缩率为13.45%。

图4 合金的线收缩率及其致密度随烧结工艺的变化

图5 TiH2粉末的烧结致密化示意

2.3 试样的孔洞特性分析

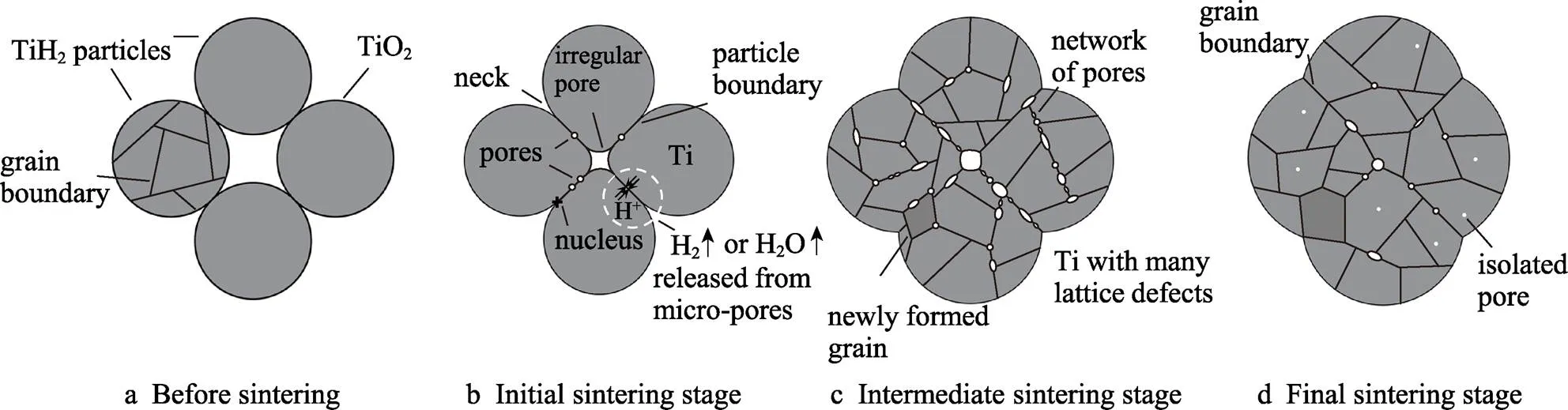

孔隙的形态、数量、尺寸、分布等特性是影响粉末冶金零件力学性能的重要因素,为了解合金样坯在烧结过程中的孔洞特征变化,对不同烧结工艺下的合金试样进行抛光,得到如图6所示的结果。可以发现,随着烧结温度的升高与保温时间的延长,合金试样基体中的孔洞数量及尺寸大小均呈现出逐渐降低的趋势,这一实验现象可由图7中对孔隙特性的半定量统计分析结果得到验证。从图6a能够推测出,在烧结过程的初始阶段,颗粒聚集现象明显,此时烧结颈已经形成,但部分颗粒的边界仍较为清晰,基体中的孔洞尺寸较大,且多为不规则形状;同时,相邻两颗粒的边界上还伴随着晶核的形成。随着生坯的烧结过程进入中期,相互粘结两颗粒结合面上位向各异的大量晶界发生迁移,两者间的中心距减小,而烧结颈逐渐长大,颗粒边界渐渐模糊,新形成的晶粒不断生长并与其他晶界保持一定的位向关系;此时,连通孔网络形成,表现为大量孔洞的消失与孔隙半径的减小,如图6b—d及图5c所示。进入烧结后期,孔洞圆整度提高,孔隙的曲率增大而晶界能降低,使表面张力的烧结驱动作用减弱,晶界迁移速率减缓,随着保温时间的延长,连通孔通道闭合,孔洞被孤立并弥散分布在晶界或晶粒内部,如图6e—f及图5d所示。

2.4 合金试样的组织演变及XRD图谱分析

金属材料的力学性能除了受孔隙的影响外,还与烧结态试样的物相组成、形态以及晶粒大小等有关。图8为Ti-6Al-3Nb-2Zr-1Mo合金在不同烧结工艺条件下的金相组织形貌,其中,浅色基底的为相,深色基底的为相。

从图8a可以看出,合金样坯在1100 ℃保温烧结了30 min后,所制得的试样其基体中分布着较多尺寸约为8~10 μm的等轴-Ti,少量-Ti则以短棒状形式存在,其长径比约为5︰1;而相的含量较少,其主要以小于1 μm的薄片状形态依附在相的晶界处。此外,由于保温时间较短,高熔点的Nb和Mo元素未能扩散均匀,从而表现出轻微的组织偏析,如图8a中的方框所示。随着烧结温度的升高,元素偏聚现象消失,基体中等轴-Ti的含量减少而短棒状及层片状组织结构(长径比约为20︰1)的体积分数逐渐增大,如图8b—c所示。

图6 合金在不同烧结条件下的孔洞形貌

图7 合金在不同工艺条件下的孔洞特性分析

由图8d—f可知,在1250 ℃烧结温度下的长时间保温过程中,基体中的孔洞逐渐圆化,孔隙的数量减少而尺寸出现轻微的增大[16],在保温5 h之后,孔径的最大尺寸由22 µm(保温3 h)增大至36 µm;同时,伴随着晶粒的长大,基体中层片状结构的厚度也在不断增加(相的厚度由8~9 µm增大至15~ 18 µm);在合金元素的作用下,层片状-Ti遵从{0001}//{110}和<1120>//<111>的Burgers[17]关系发生择优生长,形成取向各异及不同宽度的平直集束,集束的存在降低了晶界对裂纹扩展的阻碍作用,从而对力学性能产生不利影响。

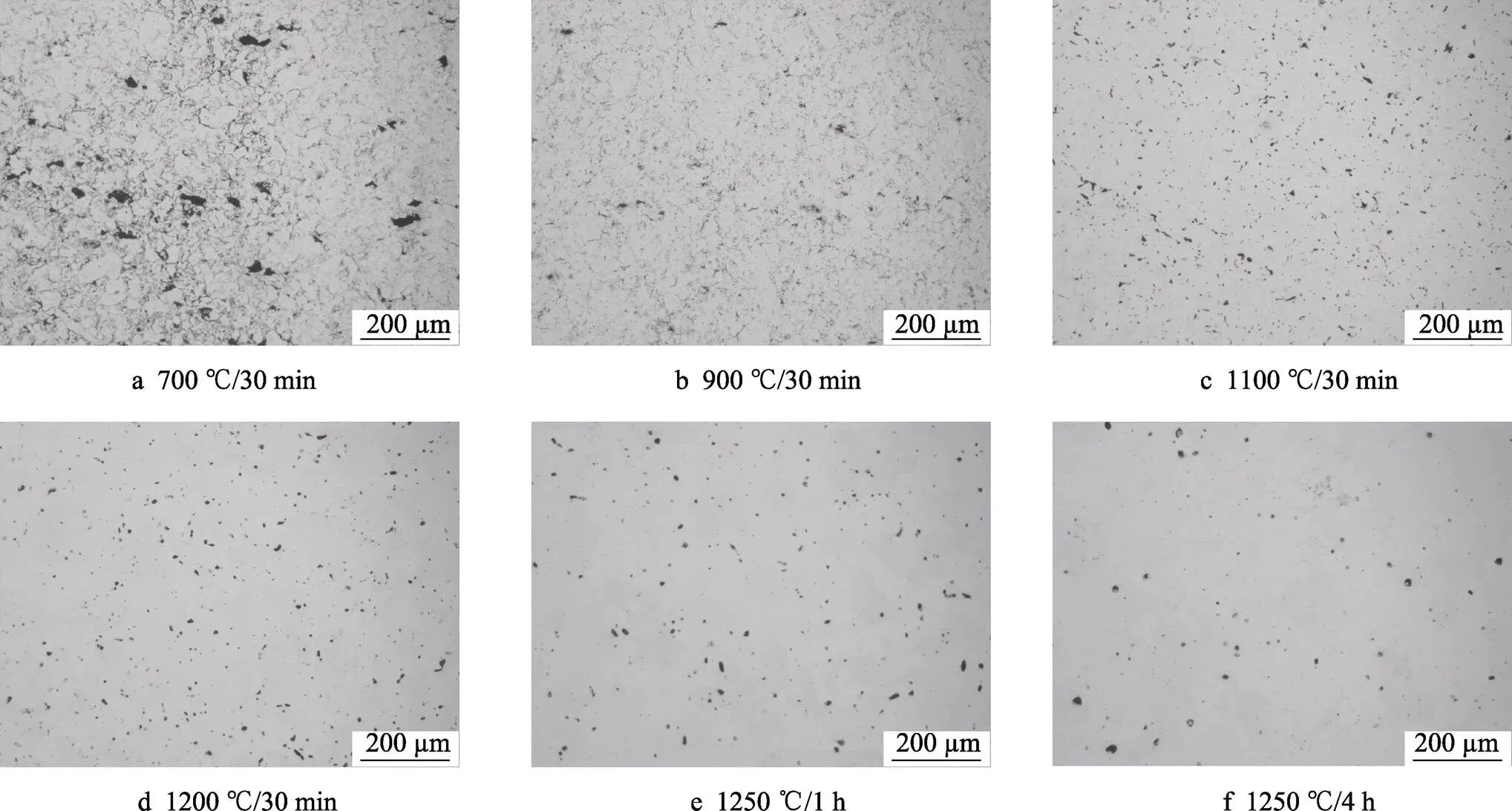

利用XRD衍射图谱也可对试样在不同烧结时期的物相转变进行分析。如图9a所示,合金粉末中TiH2及Al元素的衍射峰较为明显,而由于添加的Nb,Zr,Mo元素含量较少,其衍射现象微弱,衍射峰强度较低。当生坯在700 ℃保温30 min后,TiH2的特征峰消失而形成Ti的衍射峰,表明TiH2此时已完全分解;另外,从图9b还观察到2相(Ti3Al)以及Nb和Mo的微小衍射峰,这可能是由于烧结温度过低或保温时间较短,元素未能扩散均匀而在局部区域以微量化合物或单质的形式存在。随着烧结温度的升高,原子的扩散速率增大,合金元素逐步固溶于钛基体当中,形成-Ti与-Ti,而2相及单质元素的衍射特征消失;同时注意到,烧结稳定后合金试样的相组成主要为-Ti,而-Ti的衍射峰数量少,且强度较低,这恰好说明了制得的Ti-6Al-3Nb-2Zr-1Mo合金为近型钛合金,如图9d—i所示。

图8 Ti-6Al-3Nb-2Zr-1Mo合金的金相组织

图9 合金在不同烧结工艺下的XRD

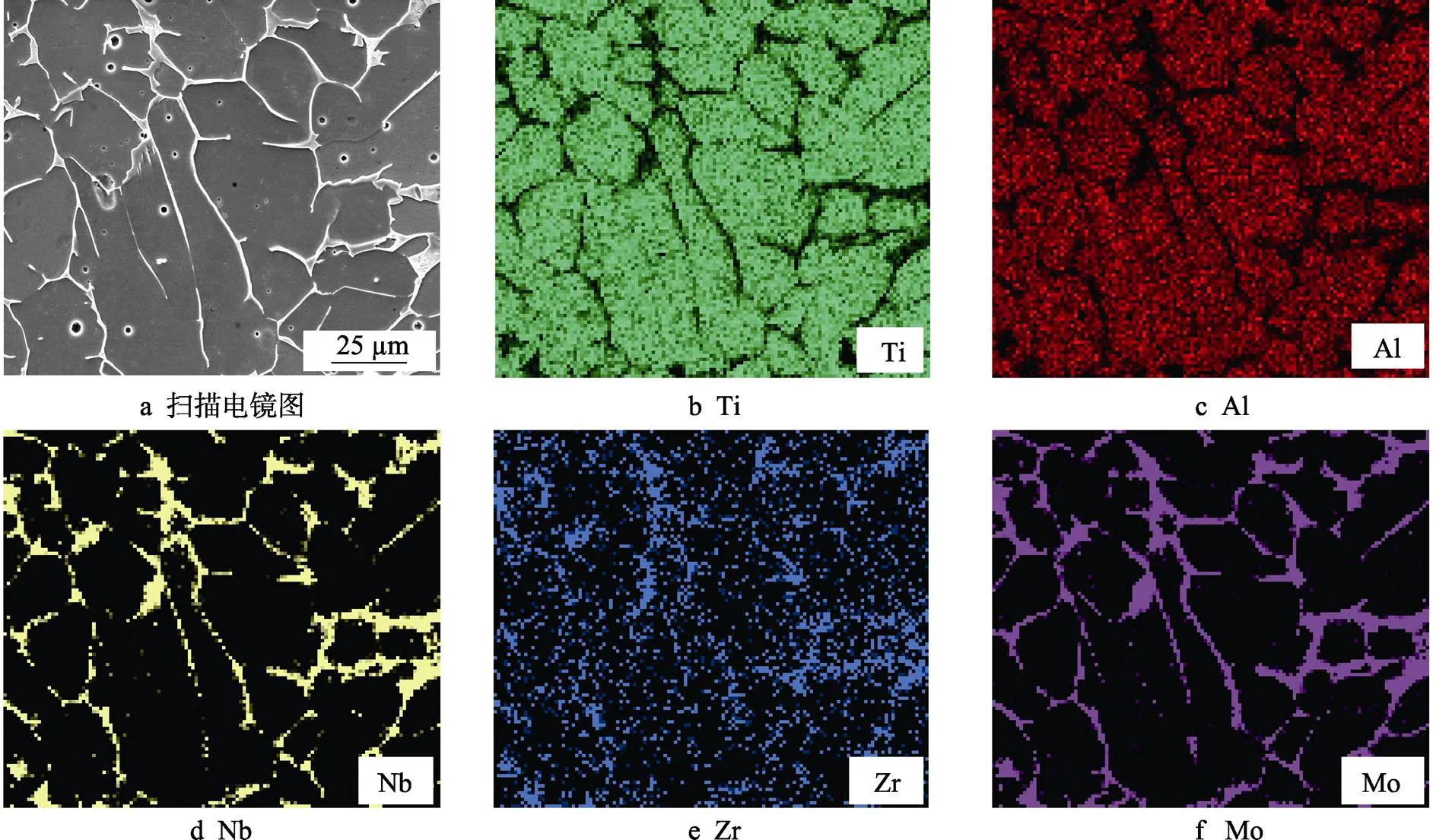

2.5 烧结态合金试样中的元素分布

对1250 ℃烧结4 h工艺条件下制得的合金试样进行能谱分析发现,各元素在基体中的分布都较为均匀,且特征明显,其中,铝是典型的稳定元素,可扩大相区,提高相向相的转变温度,其熔点较低,当加热至660 ℃以上时,Al便熔化成液相,促进材料的传质过程并加快其在相中的溶解速率,适量铝的加入可以提高金属材料的室温和高温强度,但是应尽量避免脆性Ti3Al相的生成;锆是中性元素,主要用来增强钛合金的热强性,与Ti一样,它在高温下(862 ℃)会发生同素异构转变,能无限固溶于及相中,从图10e可以看出,Zr元素于相中的分布要偏多一点,表现为一定程度的分布趋向性;而Nb和Mo具有与Ti元素相同的晶体结构以及相似的原子半径,有限固溶于相当中,其熔点较高,原子的扩散速率缓慢,需在高温下长时间保温才能均匀分布于相中。

图10 Ti-6Al-3Nb-2Zr-1Mo合金的元素分布

2.6 力学性能分析

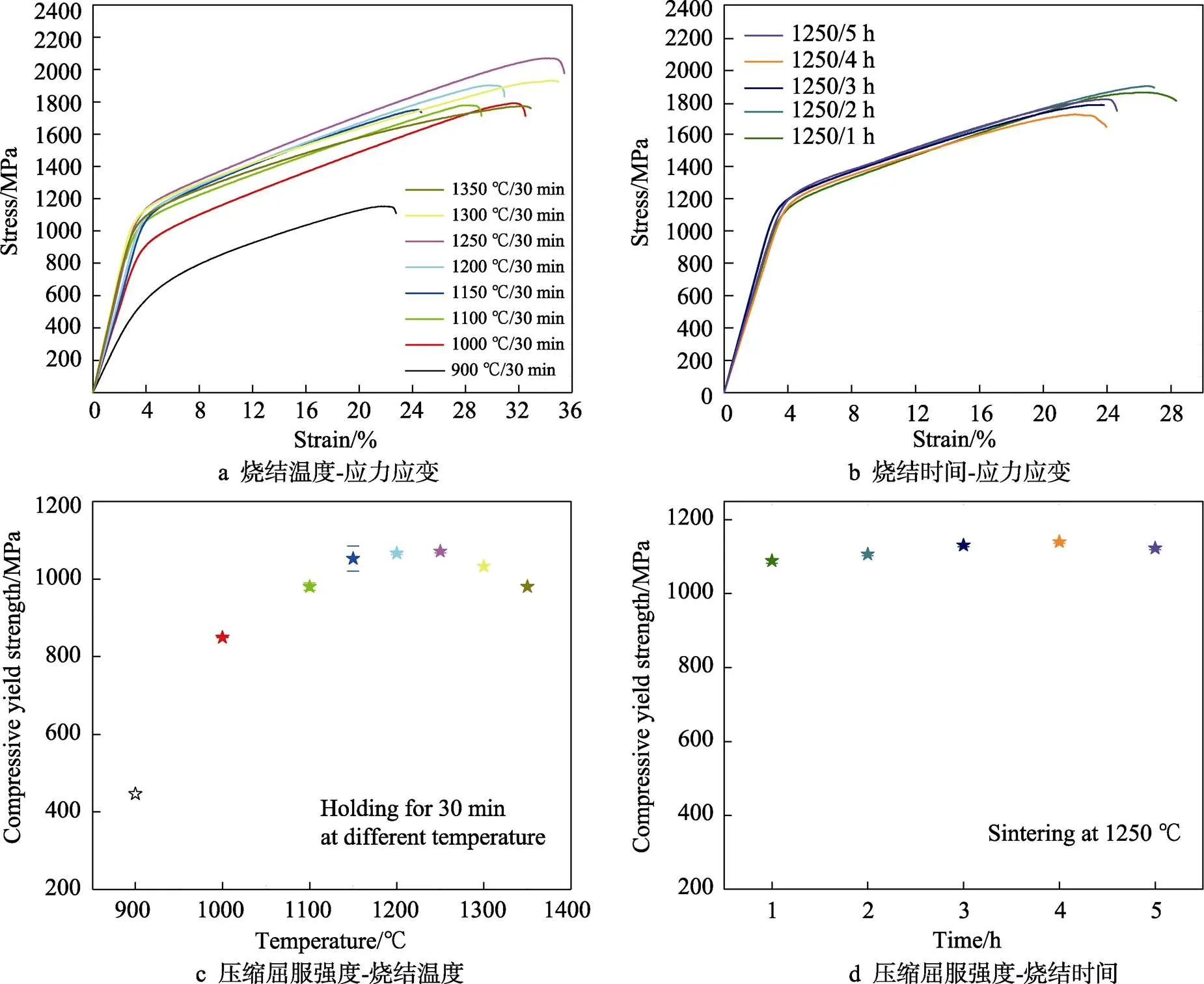

Ti80合金常用于制作耐压壳体、法兰等承受高载荷的船舰结构件,因而在实际工程运用中,对其抗压能力往往有着较高要求[9]。图11对比了Ti-6Al-3Nb- 2Zr-1Mo合金在不同烧结工艺条件下的压缩性能,从图11a和11b的压缩应力-应变曲线可以看出,材料的弹性模量、压缩屈服强度s以及压缩应变等力学性能指标均随着烧结温度与保温时间的不同而发生变化;相比于保温时间,烧结温度对试样强度和应变的提升作用更加显著。

图11 不同烧结参数对Ti-6Al-3Nb-2Zr-1Mo合金压缩性能的影响

如图11c所示,合金制品在900 ℃保温0.5 h工艺条件下的压缩屈服强度为446 MPa,当温度升高至1100 ℃时,其强度提高到987 MPa,提升近118.2%,而样品的压缩应变也发生明显变化;随后,当烧结温度继续由1150 ℃升高到1250 ℃时,试样其压缩屈服强度的提升速率开始减缓。这是因为在本试验中,合金样坯在700~1100 ℃温度区间内实现了烧结颈的形成与长大,致使基体的结合强度提升,同时,材料发生了快速致密化,孔隙率迅速降低而有效减小了孔洞引起的应力集中效应,因此材料抵抗外力作用的能力得到增强,从而表现为屈服强度的大幅度提高。但是,尽管试样的致密度在高于1300 ℃的烧结条件下仍有提升,但此时样品中的组织已较为粗大,如图8c所示,根据晶界强化效应,晶粒越粗大,晶界数目越少,晶界对位错运动的阻碍作用便减弱,从而合金试样的屈服强度在1300 ℃及1350 ℃烧结0.5 h后表现为下降的趋势。

将Ti-6Al-3Nb-2Zr-1Mo合金的生坯在1250 ℃烧结温度下保温4 h后,可获得最大压缩屈服强度值1140 MPa,对应的压缩应变为24%。可以看出,材料的强度高而应变较低,这是由于制得的Ti-6Al- 3Nb-2Zr-1Mo合金为近型钛合金,试样基体中变形能力较强的相含量少而相的分布较多,相的晶体结构为密排六方,其滑移系数少,协同变形能力较差;同时,较高的孔隙率及原始TiH2粉末的氧化[18—19]也是致使其强度高而塑性变形能力较差的两个因素。

3 结语

1)TiH2粉末发生显著脱氢现象的温度区间集中在450~700 ℃,合金样坯在700 ℃保温30 min可实现完全脱氢。

2)根据致密化速率的变化趋势,将Ti-6Al- 3Nb-2Zr-1Mo合金的烧结过程分为以下3个阶段:缓慢致密化阶段(<700 ℃);快速致密化阶段(700~ 1100 ℃);全致密化阶段(1250 ℃/1~5 h)。

3)烧结态合金试样的微观组织由等轴或层片状-Ti及少量薄片状-Ti构成。随着烧结温度的升高与保温时间的延长,等轴-Ti的含量减小,而层片状组织结构的体积分数增大;同时,材料的孔隙率降低,孔洞的圆整度提高而孔隙半径减小,且分布逐渐均匀。

4)Ti-6Al-3Nb-2Zr-1Mo合金的力学性能随烧结工艺的不同呈现出阶段性的变化规律;相比于保温时间,烧结温度对试样力学性能的提升作用更加显著。在1250 ℃烧结温度下保温4 h后,可制得相对致密度达97.5%的合金试样,其压缩屈服强度b为1140 MPa,而压缩应变为24%。

[1] JIN He-xi, WEI Ke-xiang, LI Jian-ming, et al. Research Development of Titanium Alloy in Aerospace Industry[J]. Chinese Journal of Nonferrous Metals, 2015, 25(2): 280—292.

[2] 訾群. 钛合金研究新进展及应用现状[J]. 钛工业进展, 2008, 25(2): 23—27.ZI Qun. New Development of Titanium Alloy and Its Application Actuality[J]. Titanium Industry Progress, 2008, 25(2): 23—27.

[3] 丁沛仁. 浅谈钛金属的应用及其前景[J]. 现代工业经济和信息化, 2016, 6(11): 116—118. DING Pei-ren. Application and Prospect of Titanium Metal[J]. Modern Industrial Economy and Informationization, 2016, 6(11): 116—118.

[4] DUZ V, MATVIYCHUK M, KLEVTSOV A, et al. Industrial Application of Titanium Hydride Powder[J]. Metal Powder Report, 2016: S0026065716001533.

[5] SHARMA B, VAJPAI S K, AMEYAMA K. Microstructure and Properties of Beta Ti-Nb Alloy Prepared by Powder Metallurgy Route Using Titanium Hydride Powder[J]. Journal of Alloys and Compounds, 2016: 656.

[6] IVASISHIN O M, SAVVAKIN D G, FROES F H, et al. Synthesis of Alloy Ti-6Al-4V with Low Residual Porosity by a Powder Metallurgy Method[J]. Powder Metallurgy & Metal Ceramics, 2002, 41(7/8): 382—390.

[7] GUI Yun-wei, OH Jun-ming, LIM Jae-won. Sintering Properties of Ti-27Nb Alloys Prepared by Using Ti/TiH2Powders under Argon and Hydrogen Sintering Processes[J]. Powder Technology, 2018, 339: 775—780.

[8] ZHANG Ya-nan, ZHANG Zhong, LIU Shao-peng, et al. The Powder Metallurgy Performance of Ti-1Al-8V-5Fe Alloys with Unsaturated Titanium Hydride[J]. Materials and Manufacturing Processes, 2018, 33: 1—5.

[9] 赵永庆. 我国创新研制的主要船用钛合金及其应用[J]. 中国材料进展, 2014, 33(7): 398—404. ZHAO Yong-qing. The New Main Titanium Alloys Used for Shipbuilding Developed in China and Their Applications[J]. Materials China, 2014, 33(7): 398— 404.

[10] 黄瑜, 汤慧萍, 贾文鹏, 等. 元素添加方式对Ti-6Al-3Nb-2Zr-1Mo合金性能的影响[J]. 稀有金属材料与工程, 2011, 40(12): 2227—2231. HUANG Yu, TANG Hui-ping, JIA Wen-peng, et al. Influence of Element Addition Ways on the Performance of Ti-6Al-3Nb-2Zr-1Mo Alloy[J]. Rare Metal Materials and Engineering, 2011, 40(12): 2227—2231.

[11] LIU H, HE P, FENG J C, et al. Kinetic Study on Nonisothermal Dehydrogenation of TiH2Powders[J]. International Journal of Hydrogen Energy, 2009, 34(7): 3018—3025.

[12] BHOSLE V, BABURAJ E G, MIRANOVA M, et al. Dehydrogenation of TiH2[J]. Materials Science & Engineering A, 2003, 356(1/2): 190—199.

[13] GERMAN R M. Titanium Sintering Science: A Review of Atomic Events during Densification[J]. International Journal of Refractory Metals and Hard Materials, 2020, 89: 105214.

[14] LEE D W, LEE H S, PARK J H, et al. Sintering of Titanium Hydride Powder Compaction[J]. Procedia Manufacturing, 2015, 2: 550—557.

[15] PANIGRAHI B B, GODKHINDI M M, DAS K, et al. Sintering Kinetics of Micrometric Titanium Powder[J]. Materials Science & Engineering A, 2005, 396(1/2): 255—262.

[16] IVASISHIN O, MOXSON V. Low-cost Titanium Hydride Powder Metallurgy[M]. Titanium Powder Metallurgy, 2015: 117—148.

[17] DONACHIE M J. Titanium: a Technical Guide[S]. ASM International, 2000:20—27.

[18] LEFEBVRE L P, BARIL E, CAMARET L D. The Effect of Oxygen, Nitrogen and Carbon on the Microstructure and Compression Properties of Titanium Foams[J]. Journal of Materials Research, 2013, 28(17): 2453— 2460.

[19] LEFEBVRE L P, BARIL E. Effect of Oxygen Concentration and Distribution on the Compression Properties on Titanium Foams[J]. Advanced Engineering Materials, 2008, 10(9): 868—876.

Microstructure and Properties of Powder Metallurgy Ti-6Al-3Nb-2Zr-1Mo Alloy Using TiH2as Raw Material

HE Wen-yi, XIAO Zhi-yu, LIU Zhong-qiang

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China)

The work aims to study the influence of sintering process on the microstructure evolution and mechanical properties of Ti-6Al-3Nb-2Zr-1Mo alloy. Ti-6Al-3Nb-2Zr-1Mo alloy with low cost and high performance were prepared by powder metallurgy using TiH2powder as raw material, and the microstructure and properties of the alloy under different sintering conditions were analyzed. The temperature range of significant dehydrogenation of TiH2was concentrated in 450-700 ℃. The sintering process of the compacts can be divided into three stages: slow densification stage, fast densification stage and full densification stage. With the increase of sintering temperature and the extension of holding time, the content of-Ti in the matrix of Ti-6Al-3Nb-2Zr-1Mo alloy decreased, while the volume fraction of lamellar structure increased. At the same time, the porosity of the sample decreased, the roundness of the hole increased while the pore size decreased. A sample with relative density up to 97.5% and the compressive yield strength of 1140 MPa and the compressive strain 24% was prepared after sintering at 1250 ℃ and holding for 4 h. Compared with the holding time, the sintering temperature has a more significant influence on the sintering behavior of Ti-6Al-3Nb-2Zr-1Mo alloy. Reasonable sintering parameters can contribute to production of titanium with high density and high performance.

TiH2; Ti-6Al-3Nb-2Zr-1Mo alloy; sintering process; microstructure and mechanical property

10.3969/j.issn.1674-6457.2021.02.005

TG146.2+3

A

1674-6457(2021)02-0027-09

2021-01-01

国家自然科学基金(51627805);广东省自然科学基金(2015A030312003)

何文艺(1995—),男,硕士生,主要研究方向为粉末冶金钛合金成形与烧结技术。

肖志瑜(1965—),男,博士,教授,主要研究方向为粉末冶金新材料新技术。