基于分区扫描策略的激光金属沉积短梁件残余变形有限元模拟

席嫚嫚,张佳佳,许可,占军坤,庞盛永

增材制造

基于分区扫描策略的激光金属沉积短梁件残余变形有限元模拟

席嫚嫚,张佳佳,许可,占军坤,庞盛永

(华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

研究分区扫描策略对激光金属沉积TC4钛合金短梁件残余变形的影响,探寻较优的分区扫描策略,以改善成形短梁件残余变形。通过建立激光金属沉积TC4钛合金三维顺序耦合有限元模型,来模拟不同分区尺寸和分区间跳转顺序下短梁件的成形过程,研究成形过程温度场的演变和不同分区扫描策略下成形件短梁件的总变形和向变形。不同分区扫描策略下成形短梁件和基板的变形趋势相同,均为面向热源的翘曲变形;与分6个子区域和8个子区域相比,每层分16个子区域扫描成形的短梁件残余变形最小,且较6分区减小了约12%;顺序扫描、对角扫描和向外扫描3种分区间跳转顺序下成形的短梁件残余变形相差不大。随着分区尺寸的减小,激光金属沉积短梁件的残余变形逐渐减小,每层分16个子区域,从中间往两侧向外成形的分区扫描策略成形得到的短梁件残余变形最小。

分区扫描;激光金属沉积;有限元;残余变形

钛合金具有密度低、比强度高、耐高温、耐腐蚀等优异性能,是航空航天领域重要的结构材料。随着航空航天领域对飞机、航空发动机、卫星和运载火箭等大型整体钛合金航天构件的轻量化需求不断提高,钛及其合金成为航天制造领域不可或缺的材料,其应用水平已成为衡量新一代飞机和航空发动机先进性的重要标志之一[1—3]。采用传统制造工艺成形大型整体复杂结构件,需要大型锻造工业装备和模具,加工成形难度大、材料利用率低、制造周期长、制造成本高、成形件质量不可预测[4]。

增材制造又称3D打印技术,基于离散堆积原理,采用材料“至上而下”的逐层堆积方式成形任意复杂结构零件实体,实现结构的一体化近净成形[5],可显著缩短结构件制造周期。激光金属沉积(Laser metal deposition)技术作为金属增材制造领域的重要技术之一,利用激光热源将同轴送入基板的金属粉末熔化,逐层凝固沉积成形结构件,具有材料利用率高、无需模具、材料加工范围广、成形质量好等显著优点,在复杂大型钛合金结构件制造领域极具潜力[6]。

激光金属沉积过程错综复杂,热源具有集中、移动特性,在不同扫描策略下,成形件经历周期性加热、凝固,产生温度梯度较大的不均匀温度场,易在构件内部形成复杂的残余应力,对成形构件的应力变形、尺寸精度和服役性能有着重要的影响[7—9]。通过优化激光沉积过程中的扫描策略来降低构件内部应力,是提高成形构件服役性能的关键技术手段[10]。由于大型结构件的复杂度高、尺寸大、单道扫描线较长,导致相邻道间温度梯度较大,仅通过改善扫描路径来优化构件性能,其作用效果并不明显。目前,分区扫描策略是降低激光金属沉积构件残余应力和变形领域的研究热点,该方法将每层的扫描区域分成了多个区域进行逐区扫描,通过降低扫描线长度、减小成形过程中的热积累、提高温度梯度变化均匀性,降低了结构件的残余应力和变形[11—14]。

文中将采用有限元数值模拟仿真技术,通过建立激光金属沉积热-力顺序耦合有限元模型,研究不同分区扫描策略对激光金属沉积TC4钛合金短梁件残余变形的影响。

1 有限元模拟

1.1 数学模型

1.1.1 热源模型

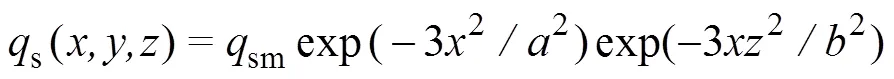

为了提高计算效率,采用等效段状热源模型(见图1),该热源在垂直于扫描方向和沿深度方向上的热流密度分布均呈高斯分布,沿扫描长度方向上的热流为均匀分布,所以在扫描方向上网格可剖分较大尺寸,减小计算量,缩短计算时间[15—16]。热源内各处热流密度s(,,)定义为:

式中:和为热源形状参数(mm),其中为热源半径,为热源高度;sm为等效段状热源热流密度的最大值,位于热源中心线轴上。设sm为激光热源热输入功率,则sm为:

等效段状热源的加热时间s为:

式中:vm为实际移动热源的扫描速度。

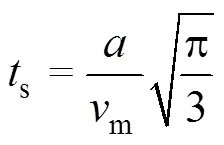

1.1.2 温度场

通过控制式(4)计算模拟激光沉积制造过程中区域之间的温度行为[17]。

温度场的初始条件如式(5)所示。在仿真过程中,采用对流换热的边界条件。对流边界条件可以用式(6)表示。

式中:amb为环境温度,为20 ℃;c是热对流系数(W/(m2·K)),定义为50 W/(m2·K)。

1.1.3 应力变形场

采用关联流动准则[18]描述塑性应变增量与应力增量之间的关系:

式中:为硬化参数;为应力张量;屈服函数通过Mises屈服准则得到:

式中:yield和von分别为屈服应力和Mises等效屈服应力。

热应变增量可以表示为:

式中:T为热膨胀系数。

1.2 物理模型

1.2.1 有限元网格模型

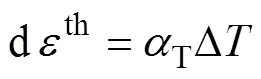

采用六面体线性完全积分单元对激光金属沉积短梁件进行网格剖分,有限元网格模型如图2所示。基板尺寸为600 mm×600 mm×20 mm,短梁件长宽高的包围盒尺寸为300 mm×50 mm×30 mm,短梁件腹板、筋板的宽度和厚度均为5 mm,如图3所示。仿真模拟过程中,采用统一的有限元网格模型,网格总单元数约为2.8万。由于等效段状热源加载时在扫描方向上的热流密度为均匀分布,因此在扫描矢量方向上翼板和筋板的网格尺寸较大,分别为10 mm和5 mm,以减小计算量,缩短计算时间,在热源宽度方向上网格尺寸均为2.5 mm,保证一定的计算精度,厚度方向网格尺寸为1 mm,基板的最大网格尺寸为50 mm。

图2 短梁件有限元网格模型

图3 短梁件几何尺寸

激光金属沉积过程中,每层层厚为1 mm,共沉积30层,扫描速度为15 mm/s,单道沉积宽度为5 mm,等效段状热源加载长度为分区子区域长度,激光功率为:1—10层1=2500 W,11—20层2=1800 W,21—30层3=1500 W,激光吸收率选用0.3。在计算残余变形时,力学边界设置为基板底部四顶点完全约束。基板和粉材均选用TC4钛合金,模拟过程中采用的TC4钛合金材料热物性参数具体数值见FALLAH V[19]和PARRY L[20]等的文献。

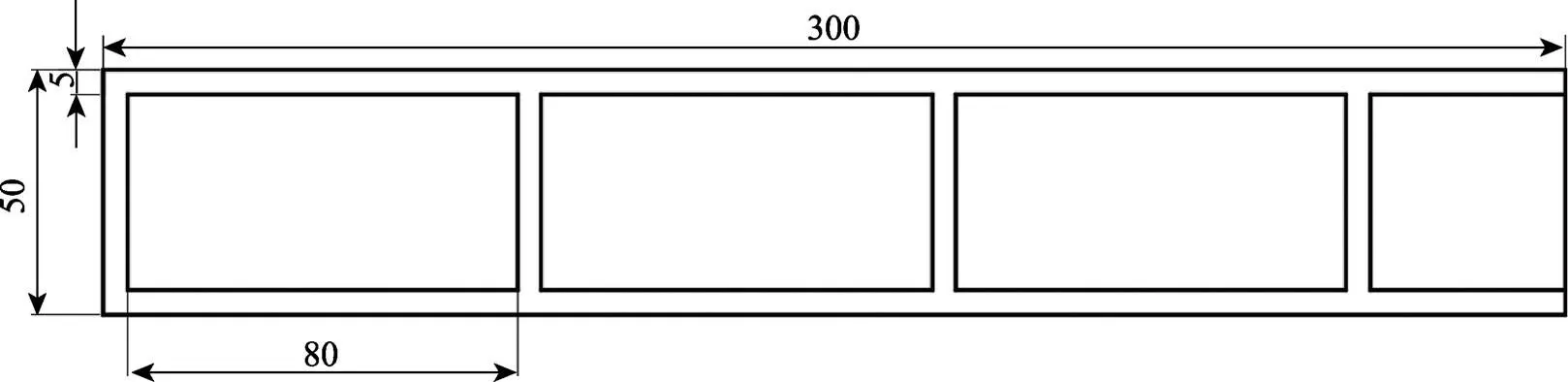

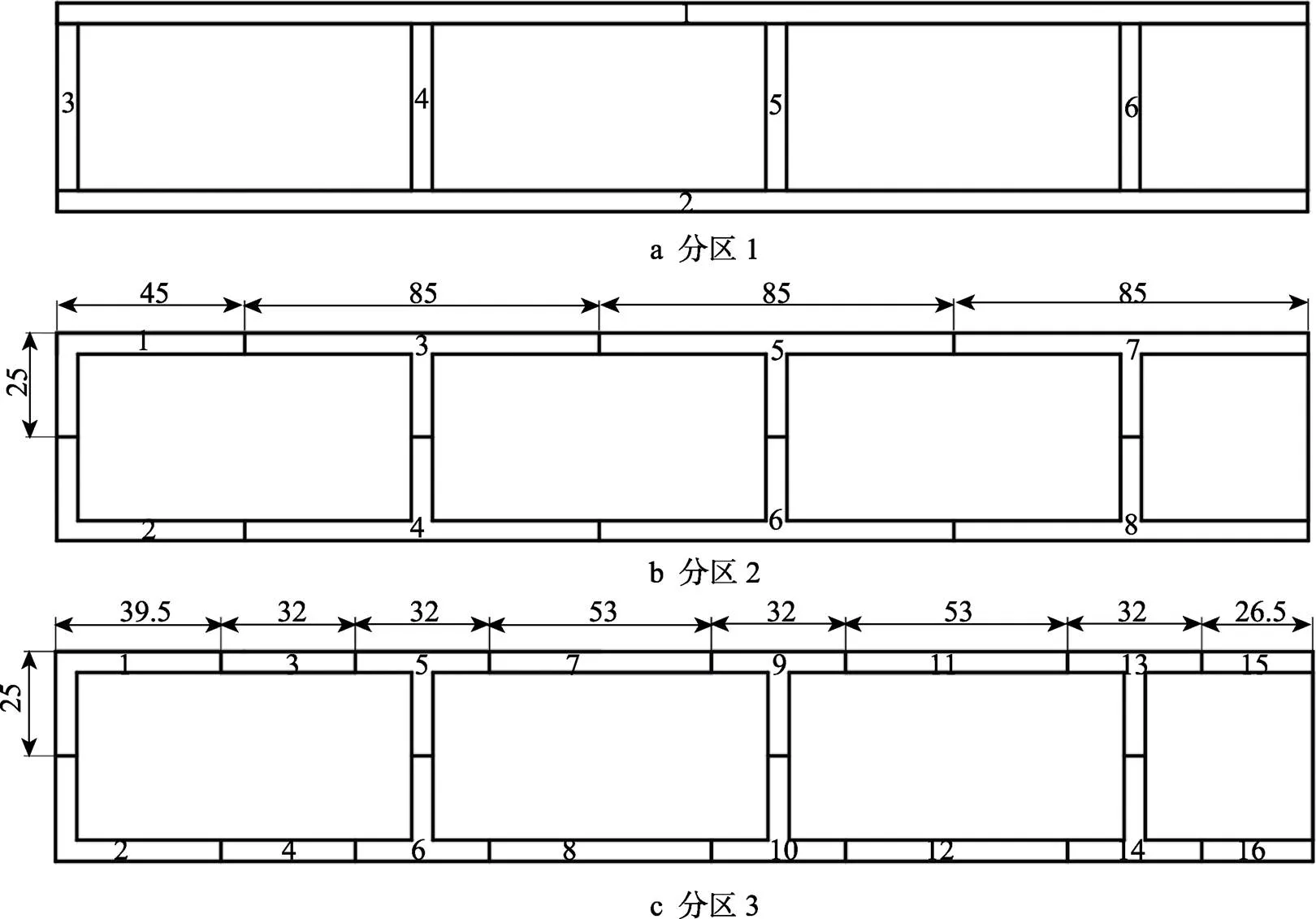

1.2.2 沉积扫描策略

为了研究分区扫描尺寸及分区间跳转顺序对成形件残余变形的影响,将短梁件各层分成6个分区、8个分区、16个分区进行成形,分别对应分区1、分区2、分区3扫描策略,分区方式如图4所示。其中,扫描顺序为顺序扫描,即按子区域编号顺序扫描每层各子区域。同时针对分区3扫描策略,研究了顺序扫描(扫描顺序:1-2-3-4-5-6-7-8-9-10-11-12-13-14-15- 16)、对角成形(扫描顺序:1-16-2-15-3-14-4-13-5-12- 6-11-7-10-8-9)以及从中间往两侧向外成形(扫描顺序:7-8-9-10-5-6-11-12-3-4-13-14-1-2-15-16)3种扫描顺序对成形残余变形的影响,为扫描策略的优化奠定基础。

图4 激光金属沉积分区方式

2 结果与讨论

2.1 成形过程温度场演变

文中以分区1扫描策略为例,讨论短梁件成形过程温度场演变。图5所示为分区1扫描策略下,激光金属沉积短梁件温度场分布。可以看出,在相同热源加载下的10层熔覆层成形过程中,随着沉积层数的不断增大,由于已沉积层的对流散热以及向基板的热传导较慢,沉积过程存在着热积累效应,高层熔覆道的熔池最高温度略有上升。为了避免成形过程中严重的热积累效应,高层的热输入相对较小,即在不同热源加载成形过程中,可以发现随着沉积层数的增大,熔覆道的熔池最高温度在不断下降,最低可达2000 ℃左右。

图5 分区1扫描策略下成形温度场分布云图

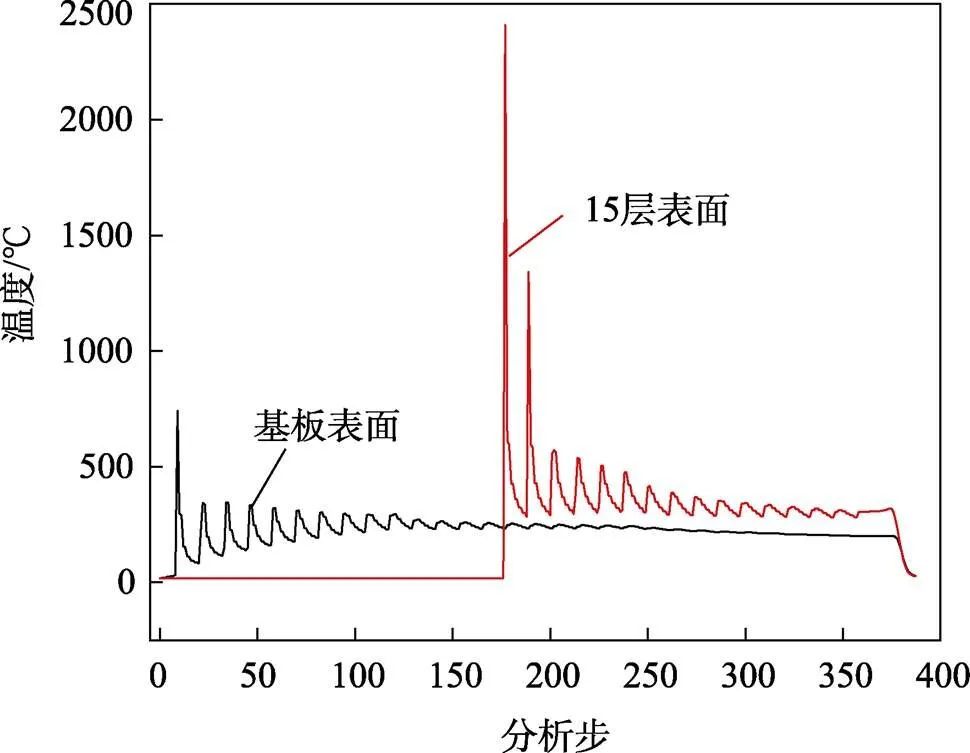

图6所示为分区1扫描策略下,基板表面和第15层短梁件右数第2根腹板中心位置的节点热循环曲线。可以看出,节点的热历史呈现周期式循环特性,且均在热源首次到达节点正上方时达到温度最大值,随着沉积层的不断增加,激光直接输入至该节点的能量不断减小,在10层以后,热输入几乎对该节点没有热影响。

图6 中心节点热循环曲线

2.2 残余变形分析

2.2.1 不同分区尺寸的影响

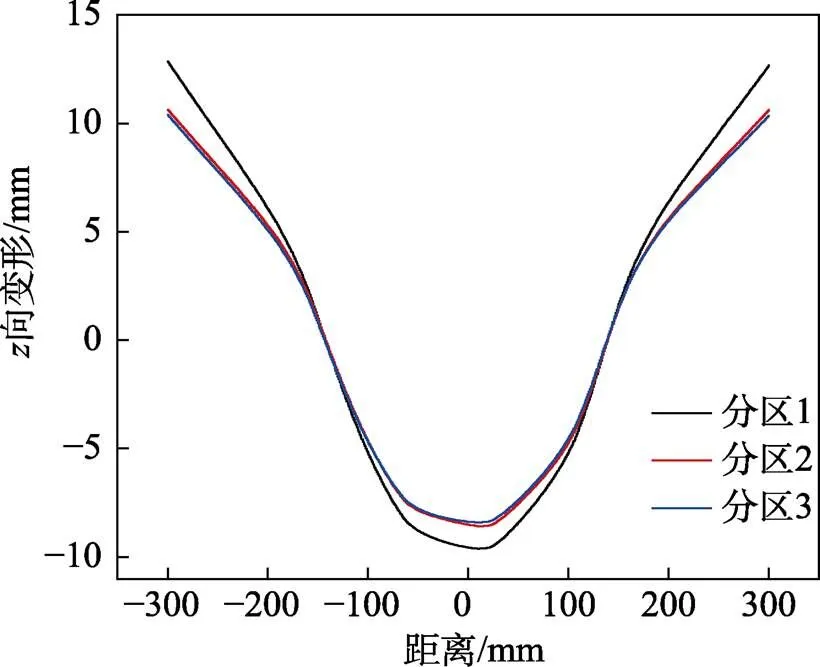

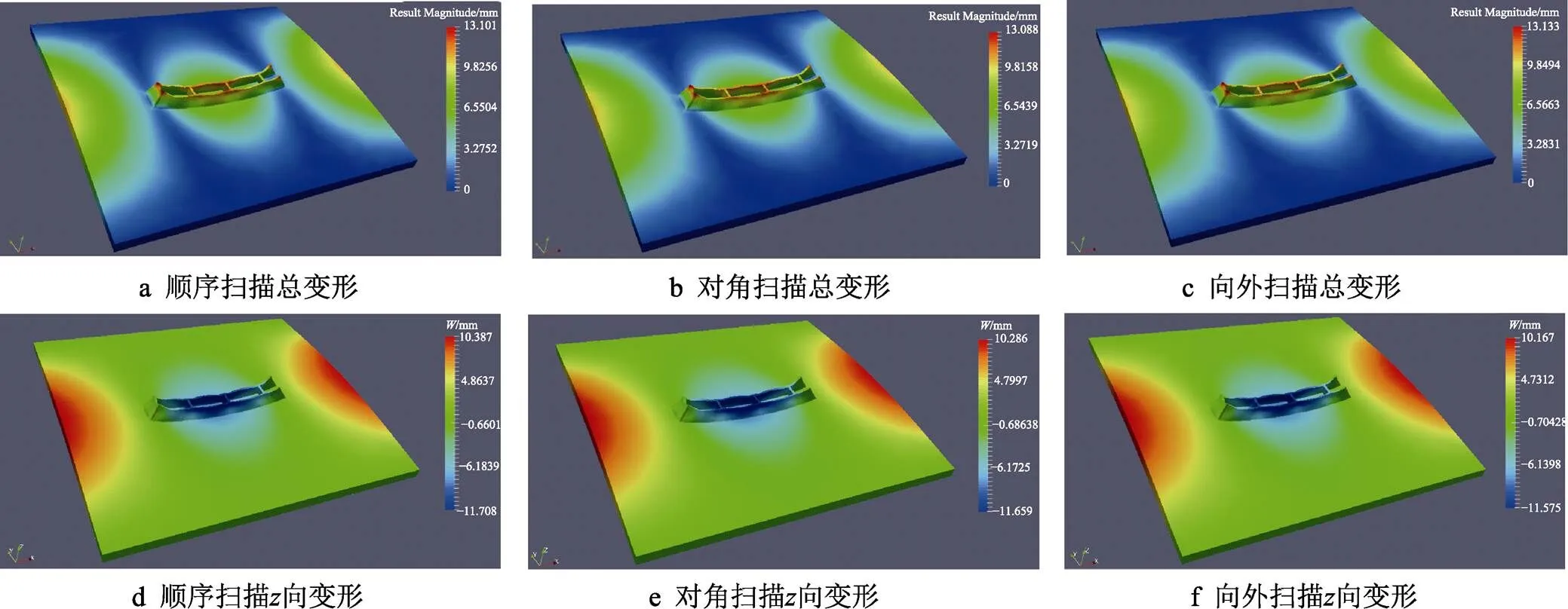

图7所示为3个分区策略下,短梁件冷却至室温后的残余总变形和向变形分布。可以看出,3个分区尺寸策略下,成形短梁件和基板产生了相同的变形趋势,即成形短梁件均产生了面向热源的翘曲收缩变形,且由于筋板的约束作用,翼板存在明显的波浪变形趋势,而基板也产生了明显的面向热源的翘曲变形。依据温度梯度机理[21],这主要是由于在热源作用下,材料在短时间内受热发生膨胀,屈服强度明显降低,其在周围材料的约束作用下产生了塑性压缩变形;当热源远离时,该区域迅速冷却收缩,最终产生了面向热源的翘曲变形[22]。图8所示为3种分区方式下,基板底部的向变形曲线。分区尺寸大的分区1扫描策略下,基板的翘曲变形更为严重,向变形幅度达到25.123 mm;分区尺寸较小的2和3扫描策略下,基板的翘曲变形相对较小,但分区3扫描策略下基板变形更小,为22.095 mm,即随着分区尺寸的减小,短梁件的残余变形呈减小趋势,基于分区3扫描成形短梁件的向残余变形较分区1扫描成形时约减小12%,但分区2和3扫描策略下,基板的翘曲变形相差不大,说明通过减小分区尺寸来改善基板的残余变形还存在一定的临界。

2.2.2 不同扫描顺序的影响

分区3扫描策略下,不同分区扫描顺序成形的短梁件,冷却到室温后残余总变形和向变形云图见图9。可知,不同分区扫描顺序下,成形短梁件和基板的变形趋势相同。3种扫描顺序下,最大总变形均位于短梁件左侧筋板最后沉积的位置,收缩变形明显。顺序成形、对角成形和向外成形3种扫描顺序下,基板的向变形幅度分别为22.095,21.945,21.742 mm,3种扫描顺序下产生的基板变形差别不大,但对角扫描成形和向外扫描成形引起的基板变形相对较小。原因主要是由于从左到右顺序成形过程中,基板左右侧还存在着较大的温度梯度,而在对角成形和向外成形扫描顺序下,通过从两侧往中间或从中间往两侧的热传导作用,整个基板可以实现快速有效升温,后续沉积的区域在沉积前存在较高的基础温度,热源加载该区域时温度梯度不至过大,从而在一定程度上减小了基板的翘曲变形。

图7 不同分区尺寸下残余总变形和z向变形云图(放大系数为10)

图8 不同分区尺寸下基板下表面z向总变形曲线

图9 不同扫描顺序下残余总变形和z向变形云图(放大系数为10)

3 结论

建立了基于等效段状热源的激光金属沉积TC4钛合金热-力顺序耦合有限元模型,并对比分析不同分区尺寸和子区域扫描顺序对成形短梁件残余变形的影响,得到了以下结论。

1)在激光金属沉积短梁件过程中,相同热输入下,随着沉积层数的增加,热积累效应逐渐严重;同时,热源加载对某一节点的热影响在沉积10层之后几乎可以忽略不计。

2)随着分区尺寸的减小,成形短梁件的残余变形得到明显改善,与每层划分成6个子区域扫描相比,将每层划分成16个子区域扫描成形产生的残余变形减小12%,但分区尺寸减小到一定程度后,对基板的残余变形改善作用达到饱和。

3)分区跳转顺序对成形短梁件的残余变形改善效果不明显,与从左到右顺序成形相比,从外向内对角成形和从中间往两侧向外成形产生的基板残余变形相对较小。

[1] 李毅, 赵永庆, 曾卫东. 航空钛合金的应用及发展趋势[J]. 材料导报, 2020, 34(S1): 280—282. LI Yi, ZHAO Yong-qing, ZENG Wei-dong. Application and Development Trend of Aeronautical Titanium Alloy[J]. Materials Guide, 2020, 34 (S1): 280—282.

[2] 王华明, 张述泉, 王韬, 等. 激光增材制造高性能大型钛合金构件凝固晶粒形态及显微组织控制研究进展[J]. 西华大学学报(自然科学版), 2018, 37(4): 9—14. WANG Hua-ming, ZHANG Shu-quan, WANG Tao, et al. Research Progress on Solidification Grain Morphology and Microstructure Control of High Performance Large Titanium Alloy Components Fabricated by Laser Additive[J]. Journal of Xihua University (Natural Science Edition), 2018, 37(4): 9—14.

[3] 董春林, 谭锦红, 林志成, 等. 钛合金增材制造技术研究进展[J]. 金属加工(热加工), 2020(7): 16—21. DONG Chun-lin, TAN Jin-hong, LIN Zhi-cheng, et al. Research Progress of Titanium Alloy Additive Manufacturing Technology[J]. Metalworking (Hot Working), 2020(7): 16—21.

[4] 王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展和挑战[J]. 中国激光, 2009, 36(12): 3204—3209. WANG Hua-ming, ZHANG Shu-quan, WANG Xiang-ming. Progress and Challenges of Laser Direct Manufacturing of Large Titanium Alloy Structural Parts (Invited Paper)[J]. China Laser, 2009, 36(12): 3204— 3209.

[5] 刘景博, 刘世锋, 杨鑫, 等. 金属增材制造技术轻量化应用研究进展[J]. 中国材料进展, 2020, 39(2): 163—168. LIU Jing-bo, LIU Shi-feng, YANG Xin, et al. Research Progress on Lightweight Application of Metal Additive Manufacturing Technology[J]. China Materials Progress, 2020, 39(2): 163—168.

[6] 周佳平. 激光沉积制造应力演化及其控制[D]. 沈阳: 沈阳航空航天大学, 2016: 1—2. ZHOU Jia-ping. Stress Evolution and Control of Laser Deposition Manufacturing[D]. Shenyang: Shenyang University of Aeronautics and Astronautics, 2016: 1—2.

[7] 丁林山. 基于瞬态有限元分析的选择性激光熔化多层扫描路径优化[D]. 武汉: 华中科技大学, 2018: 1—2. DING Lin-shan. Multi Layer Scanning Path Optimization of Selective Laser Melting Based on Transient Finite Element Analysis[D]. Wuhan: Huazhong University of Science and Technology, 2018: 1—2.

[8] LU X F, LIN X, CHIUMENTI M, et al. Finite Element Analysis and Experimental Validation of the Thermomechanical Behavior in Laser Solid Forming of Ti-6Al-4V[J]. Additive Manufacturing, 2018.

[9] LONG R S, LIU W J, XING F, et al. Numerical Simulation of Thermal Behavior during Laser Metal Deposition Shaping[J]. Transactions of Nonferrous Metals Society of China, 2008, 18: 691—699.

[10] FOROOZMEHR E, KOVACEVIC R. Effect of Path Planning on the Laser Powder Deposition Process: Thermal and Structural Evaluation[J]. The International Journal of Advanced Manufacturing Technology, 2010, 51(5): 659—669.

[11] KRUTH J P, FROYEN L, VAN V J, et al. Selective Laser Melting of Iron-based Powder[J]. Journal of Materials Processing Technology, 2004, 149(1): 616—622.

[12] 杨光, 周佳平, 钦兰云, 等. 分区扫描对激光沉积制造钛合金温度场的影响[J]. 应用激光, 2015, 35(4): 428—436. YANG Guang, ZHOU Jia-ping, QIN Lan-yun, et al. Effect of Zone Scanning on Temperature Field of Laser Deposition Titanium Alloy[J]. Applied Laser, 2015, 35(4): 428—436.

[13] MUGWAGWA L, DIMITROV D, MATPOE S, et al. Evaluation of the Impact of Scanning Strategies on Residual Stresses in Selective Laser Melting[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(5): 2441—2450.

[14] WOO W, KIM D K, KINGSTON E J, et al. Effect of Interlayers and Scanning Strategies on Through- thickness Residual Stress Distributions in Additive Manufactured Ferritic-austenitic Steel Structure[J]. Materials Science and Engineering: A, 2019, 744: 618—629.

[15] 王煜, 赵海燕, 吴甦, 等. 电子束焊接数值模拟中分段移动双椭球热源模型的建立[J]. 机械工程学报, 2004, 40(2): 165—169. WANG Yu, ZHAO Hai-yan, WU Su, et al. Establishment of Segmented Moving Double Ellipsoid Heat Source Model in Numerical Simulation of Electron Beam Welding[J]. Journal of Mechanical Engineering, 2004, 40(2): 165—169.

[16] 蔡志鹏, 赵海燕, 鹿安理, 等. 焊接数值模拟中分段移动热源模型的建立及应用[J]. 中国机械工程, 2002(3): 34—36. CAI Zhi-peng, ZHAO Hai-yan, LU An-li, et al. Establishment and Application of Segmented Moving Hheat Source Model in Welding Numerical Simulation[J]. China Mechanical Engineering, 2002(3): 34—36.

[17] REN K, CHEW Y, FUH J Y H, et al. Thermo-mechanical Analyses for Optimized Path Planning in Laser Aided Additive Manufacturing Processes[J]. Materials & Design, 2018, 162: 80—93.

[18] TAN P, SHEN F, LI B, et al. A Thermo-metallurgical- mechanical Model for Selective Laser Melting of Ti6Al4V[J]. Materials & Design, 2019, 168: 107642.

[19] FALLAH V, ALIMARDANI M, CORBIN S F, et al. Temporal Development of Melt-pool Morphology and Clad Geometry in Laser Powder Deposition[J]. Computational Materials Science, 2011, 50(7): 2124—2134.

[20] PARRY L, ASHCROFT I A, WILDMAN R D. Understanding the Effect of Laser Scan Strategy on Residual Stress in Selective Laser Melting Through Thermo- mechanical Simulation[J]. Additive Manufacturing, 2016, 12: 1.

[21] MERCELIS P, KRUTH J P. Residual Stresses in Selective Laser Sintering and Selective Laser Melting[J]. Rapid Prototyping Journal, 2005, 12: 109—131.

[22] 严惠. 激光熔化沉积分区扫描成形TC4构件应力变形控制及性能研究[D]. 南京: 南京航空航天大学, 2018: 24—26. YAN Hui. Research on Stress Deformation Control and Performance of TC4 Component Fabricated by Laser Melting Deposition Zone Scanning[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018: 24—26.

Finite Element Simulation of Residual Deformation of Short Beam Based on Subarea Scanning Strategy in Laser Metal Deposited

XI Man-man, ZHANG Jia-jia, XU Ke, ZHAN Jun-kun, PANG Sheng-yong

(State Key Laboratory of Material Processing and Die & Mould Technology, Huazhong University of Science and Technology, Wuhan 430074, China)

The work aims to study the influence of subarea scanning strategy on the residual deformation of short beam parts in laser metal deposition (LMD) TC4 titanium alloy, and explore a better subarea scanning strategy to improve the residual deformation of short beam parts. A three-dimensional sequential coupling finite element model of LMD TC4 alloy was established to simulate the forming process of short beam parts under different subarea sizes and scanning sequences, and analyze the evolution of temperature field and the total deformation and-direction deformation of short beam parts under different subarea scanning strategies. The results showed that the deformation trends were the same under different scanning strategies, and they were all warping deformation facing the heat source. Compared with 6 and 8 subareas, the residual deformation caused by 16 subareas in each layer was the smallest, and the deformation was reduced by about 12% compared with 6 subareas. The residual deformation by sequential scanning diagonal scanning and outward scanning had little difference. With the decrease of subarea size, the residual deformation of short beams in laser metal deposition gradually decreases. When each layer is divided into 16 subareas, the residual deformation of short beams formed by partition subarea strategy from the middle to the two sides is the smallest.

subarea scanning strategy; laser metal deposition; finite element; residual deformation

10.3969/j.issn.1674-6457.2021.02.011

V261.8

A

1674-6457(2021)02-0067-07

2020-10-17

国家重点研发计划(2017YFE0100100)

席嫚嫚(1995—),女,硕士生,主要研究方向为焊接与增材制造数值模拟仿真。

庞盛永(1982—),男,博士,副教授,博士研究生导师,主要研究方向为材料成形模拟、材料激光加工、焊接工艺与装备。