QC方法在后桥装配质量改善方面的应用*

阮 婷

(武汉交通职业学院,湖北 武汉 430056)

弹性铰接也叫弹性衬套,装在汽车后桥横梁孔中,跟行驶舒适性相关。对于扭力后悬架而言,弹性铰接和后横梁一起既承担了悬架的K特性(运动几何参数),也承担了悬架的C特性(悬架弹性元件的刚度),所有的操控舒适性都需从弹性铰接零件下功夫。一个后横梁中装配两个弹性铰接零件,常用的装配方式是采用压装设备,以一定的压力,同时将两个铰接零件压入铰接孔中。由于弹性铰接零件外圈是塑料材料,在压装的过程中容易破裂,导致后桥装配线的废品率较高,无法达到工厂要求,成为整条生产线的瓶颈。

为了提高后桥弹性铰接的一次装配合格率,深入分析了影响零件装配问题的因素[1-3],通过组织相关工作岗位上的员工成立QC小组,发挥集体的力量,充分利用QC工具中的统计方法来发现、分析和解决问题,从而达到改善质量的目的[4]。传统的QC方法包含:检查表、层别法、柏拉图、鱼骨图、散布图、直方图和控制图。

1 车桥装配线质量合格率现状

1.1 调查研究

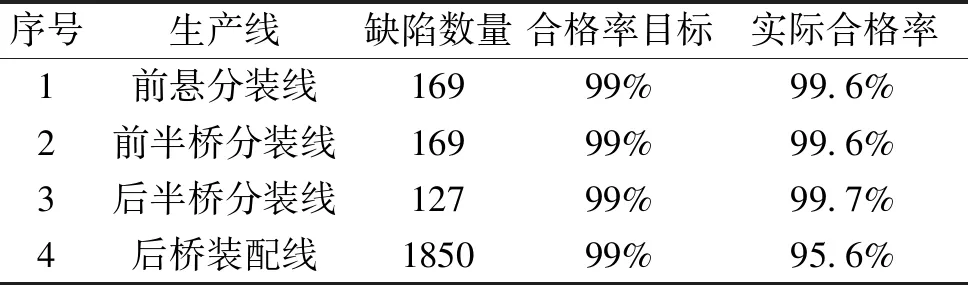

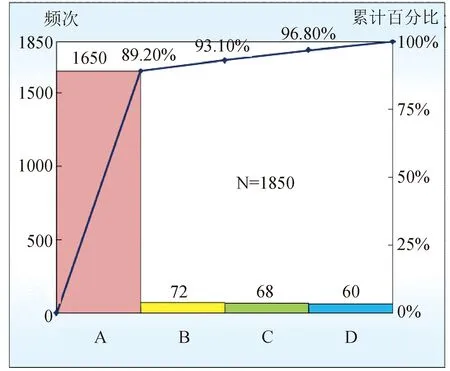

为提高生产效率,同时降低成本,某汽车总装工厂要求各个班组的装配合格率为99%,为了了解目前后桥装配线的合格率,小组成员对车桥装配班组的生产情况进行42240辆份的跟踪统计,发现后桥线装配合格率仅为95.6%,未达到工厂下达的目标,统计结果如表1所示。

表1 车桥装配合格率统计

1.2 问题统计与目标确定

为了进一步掌握影响后桥装配合格率的因素,对后桥装配线上的1850个缺陷进行分类统计,发现后桥弹性铰接压装破损频次较高,严重拉低了整条生产的合格率,如图1所示,A、B、C、D分别表示弹性铰接破损、后轮速传感器干涉、后轮毂混装和后制动油管破损。

图1 缺陷统计排列图

由排列图可知,弹性铰接破损缺陷占整个缺陷比例的89.2%,是影响后桥线装配合格率不达标的主要因素。对比车桥装配线其他几条生产线,其装配合格率平稳控制在99%以上。由现状调查的排列图可知,只要将占影响因素89.2%的缺陷解决95%,就可以使后桥装配线的合格率提高到99.3%。数据测算公式如下:

1-(1-95.6%)×(1-89.2%×95%)=99.3%

2 弹性铰接压装破损原因分析

运用头脑风暴法集思广益,从人、机、料、法、环5个方面[5-7],对弹性铰接压装破损缺陷进行分析,制作出铰接破损原因鱼骨图,如图2所示。

对图2的鱼骨图列出8条末端原因,即员工未执行标准作业、设备油压不稳定、后横梁铰接孔与压头不同轴、后横梁铰接孔定位不良、弹性铰接尺寸偏差、后横梁铰接孔尺寸偏差、工艺文件不齐全和弹性铰接压装温度过低。根据末端因素制定确认方法及标准,并落实到对应的责任人。最终确认导致弹性铰接压装破损的主要原因是后横梁铰接孔与压头不同轴及压装时后横梁铰接孔定位不良。其余6条末端因素为非要因。

图2 弹性铰接压装破损原因分析鱼骨图

3 弹性铰接压装破损要因对策制定与实施

3.1 后横梁铰接孔与压头不同轴

针对铰接孔与压头不同轴问题,提出两个方案进行对比。

方案1:以后横梁铰接孔定位,设计U型槽定位。如图3所示,将后横梁铰接孔的支撑点改为定位点,以U型槽夹具定位,理论上可以保证后横梁铰接孔与压头的同轴度。

图3 方案1零件定位图

方案2:设计锥形导向定位块及浮动式压床。由于后横梁铰接孔的内孔圆弧较外圆更加规则完整,当弹性铰接孔有变形量时,可利用压头的锥度做自导向进入弹性铰接孔内,使压头及弹性铰接自动找正后横梁安装孔,以此确保铰接孔与弹性铰接同轴。如图4所示,将现有的圆柱形导向块改为锥形。

图4 改进前后导向定位块

从操作性、可靠性、经济性及有效性四个维度对以上两个方案进行分析:方案1预计改造费用为360元,改造时间约3天,但是可靠性不好,在压装过程中,U型槽与部分铰接孔的焊点有干涉,使同轴度产生偏差;方案2预计设备改造费用为15000元,但是改造后可以一劳永逸,而且在压装过程中,可以有效保证设备同轴度,避免与铰接孔的焊点干涉。

综上所述,选择方案2作为最终的对策。

选定对策之后,对应人员按计划实施,对设备进行改造。浮动式压床以底板为整体浮动单元,通过牛眼平台实现整体浮动压装单元的移动,底板两侧布置自定心弹性限位组件和自定心整体浮动限位组件。其结构图如图5所示,U型钳体不仅可以在上下方向上有微量的浮动功能,而且在导向后有微量的旋转功能。锥形导向定位块深入铰接孔中,压装时利用零件自导向特点,使压头及弹性铰接定位自适应铰接孔,最终保证弹性铰接与铰接孔同轴。

图5 浮动压装设备结构图

对策实施以后,跟踪了100辆份的弹性铰接压装情况,结果显示,设备压头与后横梁铰接孔的同轴度100%对中,弹性铰接破裂情况明显减少。再经过一段时间的生产跟踪,后桥线装配合格率已提高至97.7%,数据说明对策实施有效。

3.2 后横梁铰接孔定位不良

针对压装时后横梁铰接孔定位不良问题,提出两个方案进行对比。

方案1:采用二次压装,先将弹性铰接预装至铰接孔中,再进行第二次压装,保证铰接零件能有效地固定到后横梁铰接孔中。

方案2:增加夹紧装置,固定后横梁铰接孔的位置,使铰接能有效地压入孔中。

从操作性、可靠性、经济性及有效性四个维度对以上两个方案进行分析:方案1预计改造费用为160元,改造时间约为1天,经济性和操作性很好,但是在压装时,后横梁铰接孔还是定位不稳定,可靠性较差;方案2预计改造费用为460元,改造时间约3天,改造时间和费用较方案1稍微多一点,然而可靠性高,压装时铰接孔位置不发生偏移。

综上所述,选择方案2作为最终的对策。

车间维修人员在压装工位上增加气动夹紧装置,如图6所示,当后横梁零件放到夹具上定位后,启动夹紧气缸,压块将铰接孔压紧,使其定位更加可靠。

图6 后横梁铰接孔夹紧装置图

增加夹紧装置后,再次跟踪100辆份的压装情况,发现压装时铰接孔位置偏移数量为0,弹性铰接压装破损数量进一步减少。两个对策实施后再跟踪一周发现后桥线的装配合格率已经提高到99.8%,超出工厂目标值99%,事实证明弹性铰接压装破损问题得到有效解决。

为了保持质量改善的效果,制定相应巩固措施,如编制点检卡,定期检查设备的气动定位夹具,维护频次设为每天2次。此外,再编制初级维护卡,指导员工对设备夹具的正确使用及维护。此后,数据表明后桥线装配合格率能稳定在99%以上,证明巩固效果良好。

4 效益分析

4.1 经济效益

弹性铰接压装破裂返修工时为5分钟/辆,返修费用219元/小时,铰接单价为33.68元,1台车上装2个弹性铰接零件,对策实施到巩固期,共计生产30600台车。后桥装配合格率提升了4.2%,定位夹具改造费用为460元,锥形导向块的改造费用为200元,浮动压床改造费15000元。由此可知对策实施后节省的返修费用和弹性铰接报废损失为:

返修费用=30600×4.2%×5/60×219=23455元

弹性铰接报废损失=30600×4.2%×2×33.68=86571元

由以上可计算出,在巩固期间直接为工厂带来的经济效益=23455+86571-460-200-15000=94366元。

4.2 其他效益

通过对策的实施,项目组成员在组织积极性、部门合作性、品质意识、成本意识和团队合作等方面都有较大的提升,为以后的工作提供了良好的氛围基础。质量改善的成果得到工厂领导的一致好评。

5 结论

对后桥装配装配线合格率不达标的现状调查分析,寻找导致装配不合格的问题症结,通过分析要因、提出对策并实施、巩固措施等一系列活动,降低了弹性铰接压装破损废品率,提高了后桥装配线的合格率。经过实践检验证明,采取的方法和控制措施有效可行,施工简便,经济合理,为工厂降低了成本,并产生一定的社会效益,可以为其他同等质量问题提供参考和借鉴。