CaO/KIT-6固体碱催化剂的制备及其在酯交换反应中的催化性能

刘同慧,刘宏乾, 褚 格,毕世楠,于 峰,潘 大海,范彬彬,李瑞丰

(太原理工大学 化学化工学院,山西 太原 030024)

生物柴油是一种可再生的绿色能源,由于其良好的润滑性、生物安全性和环境友好性,成为化石燃料的主要替代品[1]。目前工业中普遍采用均相酸碱催化植物油与甲醇的酯交换法来生产,但其后处理过程复杂,中和、水洗等步骤不仅增加了生产成本,还造成了严重的环境污染[2-4]。因此,绿色环保、可重复利用的非均相固体酸碱催化剂成为近年来的研究热点。其中,固体碱催化剂因为制备工艺简单、反应条件温和[5-7],优良的催化活性和选择性,得到了更多研究者的青睐。

目前多用于制备生物柴油的固体碱催化剂包括 CaO[8]、K2SiO3/SBA-15[9]、水滑石[10]、阴离子交换树脂[11]。其中,氧化钙作为一种固体超强碱,因其无毒无害、在甲醇中较低的溶解度[12]、低廉的价格、丰富的资源及优良的催化性能[13],受到广泛关注。但是在以单一氧化钙为催化剂的反应体系中,钙物种与原料中的甲醇及产物中的甘油均能发生反应,这样会造成催化剂活性位点的流失[14-16],导致催化剂失活。为了解决这个问题,研究者们将氧化钙分散于高比表面积的载体上,利用活性位点与载体之间的作用[17],来提高催化剂的活性和稳定性。目前在该反应中所用的载体多为SBA-15[18]和NaY分子筛[19],这些载体的使用尽管克服了氧化钙在反应体系中的流失,但SBA-15二维的直通孔道结构和NaY较小的孔口尺寸在一定程度上限制了大分子反应物的传质。KIT-6作为一种具有Ia3d立方有序孔道结构、较高比表面积和较大孔容的介孔二氧化硅材料[20, 21],兼具了分子筛良好的孔道连通性和介孔二氧化硅优良的传质能力,以期成为制备生物柴油的优良载体,KIT-6的结构图见图1。

图1 KIT-6 的结构图Figure 1 Structure of KIT-6

本研究采用简单易行的浸渍法将氧化钙负载在KIT-6载体表面,制备出一种适用于大豆油与甲醇酯交换反应的催化剂CaO/KIT-6,该材料发挥了KIT-6高比表面积的载体优势,使得氧化钙能够高效引入,同时三维孔道的传质优势,提升了催化剂的催化活性和重复使用性。此外,详细考察了在大豆油与甲醇酯交换反应中,反应时间、Ca/Si原子比、催化剂用量、醇油物质的量之比等因素对大豆油转化率的影响,确定了最佳反应条件。与纯氧化钙及其他氧化钙负载型催化剂相比,CaO/KIT-6催化剂在较低醇油物质的量之比、较短反应时间展现出优越的催化性能和良好的重复使用性研究结果可为工业应用提供有价值的信息。

1 实验部分

1.1 催化剂的制备

依据Kleitz等[20,22]报道的方法,采用三嵌段式共聚物P123(EO20PO70EO20)与正丁醇的混合物作为结构导向剂在水溶液中合成介孔二氧化硅KIT-6。

将四水合硝酸钙(Ca(NO3)2∙4H2O)作为钙源,采用浸渍法合成催化剂CaO/KIT-6,具体步骤如下:1 g KIT-6 分散于 10 mL 一定浓度的硝酸钙溶液中,剧烈搅拌 12 h,后于 100 °C 干燥,将所得白色固体置于管式炉中,600 °C 焙烧 5 h,即得新鲜的固体碱催化剂 CaK-X(X= 0.2、0.4、0.6,代表 Ca/Si原子比)。

1.2 催化剂的表征

采用XRD对样品粉末的晶体结构进行分析,测试仪器为日本岛津XRD-6000型X射线衍射仪(CuKα 靶,电压 40 kV,电流30 mA)。广角扫描 10°−70°,扫描速率 8(°)/min,小角扫描 0.9°−3°,扫描速率2(°)/min。采用XPS对样品元素进行半定量分析,测试仪器为美国 Thermofischer ESCALAB 250X X射线光电子能谱仪。采用CO2-TPD对样品的碱强度和碱中心数目进行测试,测试仪器为Micromeritics ChemSorb2720化学吸附仪,测试条件:He气氛下升温至 300 °C预处理 1 h降至室温,在室温吸附CO20.5 h 至达到吸附平衡,然后用 Ar吹扫 1 h,以10 °C/min 的速率升温至 800 °C,用 TCD 检测程序升温过程中吸附的CO2。采用N2吸附-脱附等温线和孔径分布曲线对样品的孔结构进行分析,测试仪器为美国Quantachrome NOVA1200e型吸附仪。采用TEM对样品的内部孔道结构进行分析,测试仪器为日本JEM-2010高分辨透射电子显微镜。

1.3 催化剂的性能评价

采用大豆油(市售食用油,符合国家质量标准,酸值(KOH) ≤ 4 mg/g)和甲醇的酯交换反应对催化剂的催化性能进行评价。在50 mL玻璃反应器内,根据醇油物质的量比(4−20)∶1加入反应原料,同时加入一定量2%−13%(相对于油的质量分数)的催化剂,在65 °C反应一段时间。反应结束,所得混合物经离心、减压蒸馏,静置后得到分层产物。取上层清液进色谱分析。

气相色谱仪为GC9890B(高温),配有氢火焰离子检测器(FID)和Sd2020色谱工作站,毛细管柱为 Agilent-DB-5ht(15 m×0.25 mm×0.25 μm),氮气作载气,汽化室温度 360 °C,检测器温度 380 °C,热柱头进样,吡啶作溶剂[23]。

2 结果与讨论

2.1 催化剂的表征

2.1.1 XRD表征

图2为CaK-X系列样品的大角度和小角度XRD 谱图。由图 2(a)可见,对于载体 KIT-6,2θ值在20°−30°对应的宽衍射峰属于无定形的二氧化硅。在Ca/Si原子比较低的情况下,CaK-0.2在2θ=25.3°上显示出CaSiO3的特征峰,说明少量氧化钙已与载体结合,同时出现强度较低的氧化钙和富钙的Ca2SiO4的衍射峰。随着活性相氧化钙含量的增加,CaK-0.4、CaK-0.6 在 2θ= 32.57°、34.32°上Ca2SiO4的特征峰强度逐渐增强,同时 2θ= 32.00°、37.45°、54.00°、64.33°、67.56°处对应的氧化钙的特征峰强度也增强,说明更多的硅酸钙和氧化钙填充和覆盖于KIT-6表面上,CaK-X系列催化剂碱性随着Ca/Si比的增大而增强。在图2(b)中,载体KIT-6 在 2θ= 1°附近出现有序的介孔材料特征峰,对应于(211)和(220)晶面;同时在 2θ= 1.0°−2.0°有多个强度较低的特征峰。引入活性相氧化钙后,(211)和(220)晶面对应的特征峰仍然存在,说明CaK-0.4在经过室温浸渍、高温焙烧后仍然保持了载体KIT-6的三维有序孔道结构,其热稳定性良好。

图2 样品的 XRD 谱图Figure 2 XRD patterns of the samples

2.1.2 XPS表征

图3为CaK-0.4的XPS谱图,表1为催化剂的结合能。由图3和表1可得,CaK-0.4中可以检测出Ca、Si、O三种元素。O 1s为非对称的信号峰,并且明显分为两个部分:529.9和531.6 eV,分别对应于 CaO/CaCO3(CaO: 529.1−531.3 eV, CaCO3: 530.5−531.5 eV)和载体 SiO2(533.0 eV)。Ca 2p在结合能为346.6和350.1 eV处各有一个信号峰,分别与Ca 2p3/2和 Ca 2p1/2有关。由于自旋轨道的分裂[18],Ca 2pXPS谱图可以清晰地分辨出这两个峰,这表明Ca与O结合,没有水合物的产生。该催化剂较低的水含量一方面阻止了反应过程中产物甲酯的水解,抑制副反应的发生,另一方面降低了活性相氧化钙的消耗,延缓催化剂的失活[14]。

图3 CaK-0.4 的 XPS 谱图Figure 3 XPS spectra of CaK-0.4

表1 催化剂的结合能Table 1 Binding energies of the catalysts

2.1.3 CO2-TPD表征

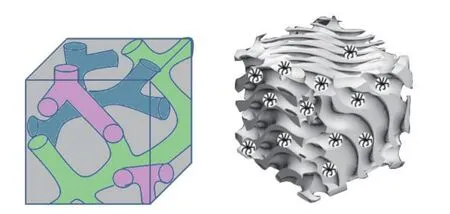

通常,CO2脱附温度的高低可反映其碱强度的强弱。不同Ca/Si比的催化剂的碱强度见图4。

图4 样品的 CO2-TPD 谱图Figure 4 CO2-TPD profiles of the samples

CaK-X催化剂均在 500−600 °C 出现 CO2脱附峰,这个峰可以归结为强碱中心。负载型催化剂与单一CaO相比,随着Ca/Si原子比的增加,脱附峰位置逐渐向低温偏移,说明催化剂的碱强度有所减弱。但是与同系列催化剂相比,CaK-0.4催化剂的脱附峰面积更大,说明其具有更多的碱性中心。催化数据表明,更多的碱性中心提高了反应的效率。

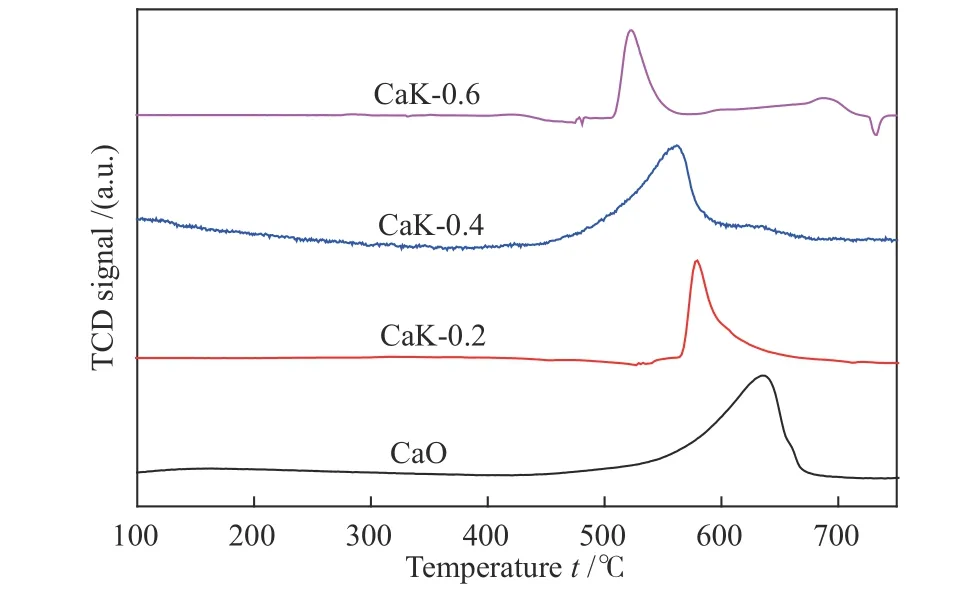

2.1.4 N2吸附-脱附表征

图5为样品的N2吸附-脱附等温线和孔径分布图。由图5可得,载体KIT-6的吸脱附等温线为标准的介孔材料的IV型曲线[24],CaK-0.2和CaK-0.4的等温线同样为IV型,只是其滞后环向相对较高压力偏移,对应于大孔增加,原来的介孔已经被堵塞,存在的孔道结构实际多为氧化钙在KIT-6外表面的堆积孔道。CaK-0.6等温线滞后环向更高压力偏移,说明由于引入过多的活性相氧化钙,钙物种之间的空隙使得催化剂介孔尺寸变大。由表2可得,随着Ca/Si原子比的增加,CaK-X催化剂比表面积降低,孔容也出现一定程度的减小。与单一CaO相比,CaK-0.4催化剂的外比表面积和孔体积大幅增加,这些结构特点能够有效发挥其在催化反应过程中的传质优势。

图5 样品的N2吸附-脱附等温线和由DFT吸附理论计算得到的孔径分布图Figure 5 N2 adsorption-desorption isotherms and pore size distribution calculated from the DFT adsorption theory branch

表2 催化剂的结构特性Table 2 Textural properties of the catalysts

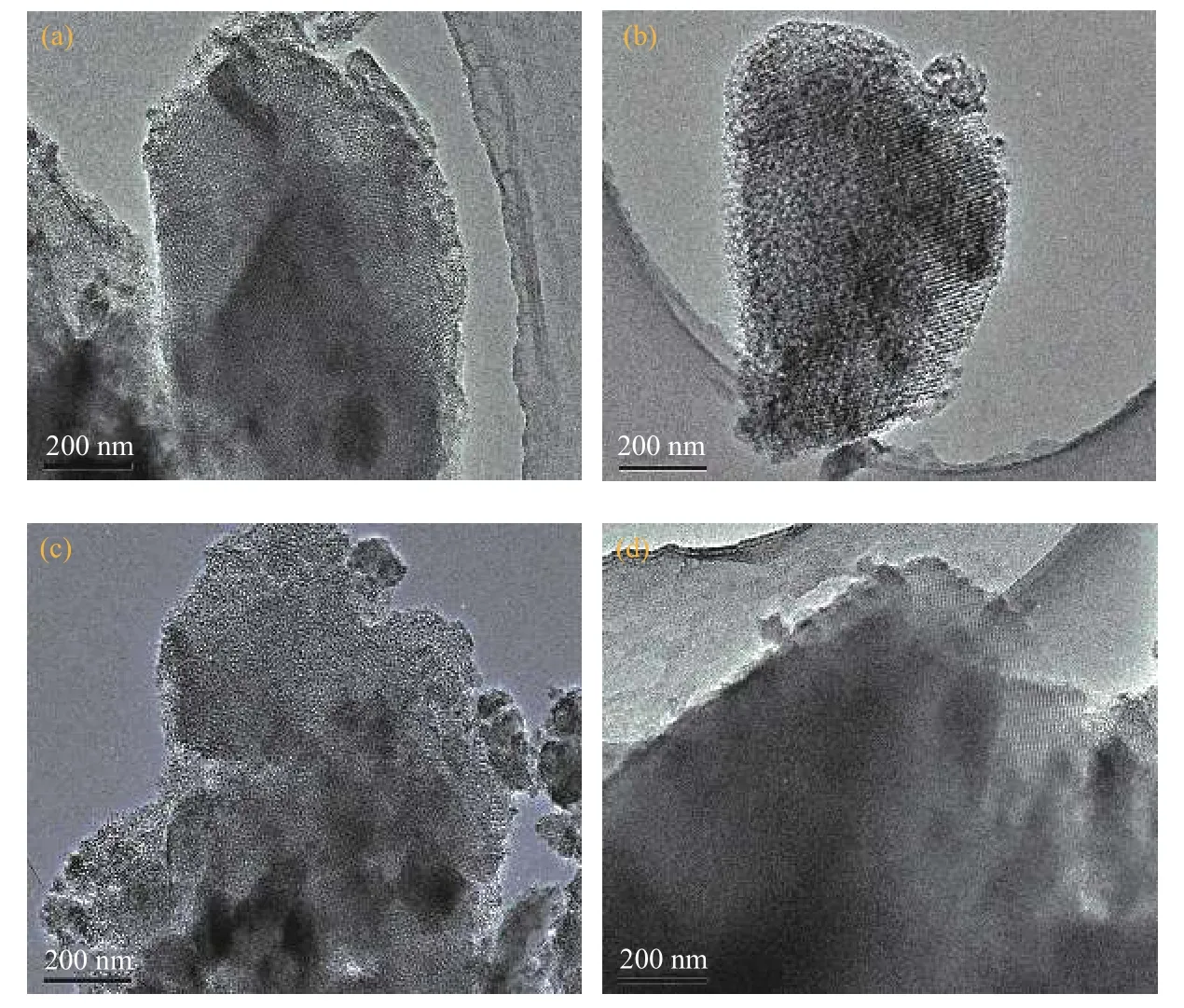

2.1.5 TEM表征

图6为CaK-X系列样品的TEM照片。图6(a)中载体KIT-6的长程有序介孔网络清晰可见。随着Ca/Si原子比的增加,催化剂的孔道结构变得不规整,这是由于引入的钙物种晶体生长导致载体孔道被部分堵塞的缘故。当Ca/Si原子比达到0.6时,催化剂表面由于氧化钙的过量负载没有出现明显的介孔结构,载体孔道几乎被完全堵塞,这与N2吸附-脱附表征结果一致。

2.2 催化剂的催化性能

2.2.1 反应参数对CaK-0.4催化活性的影响

由反应方程式(1)可得,1 mol的甘油三酸酯和3 mol的甲醇反应生成 3 mol的生物柴油和 1 mol的副产物甘油。

图6 样品的 TEM 照片Figure 6 TEM images of (a) KIT-6, (b) CaK-0.2, (c) CaK-0.4, (d) CaK-0.6

因为酯交换是可逆反应,增加原料用量有利于反应向右进行,所以随着醇油物质的量比的增加,转化率也越来越高。

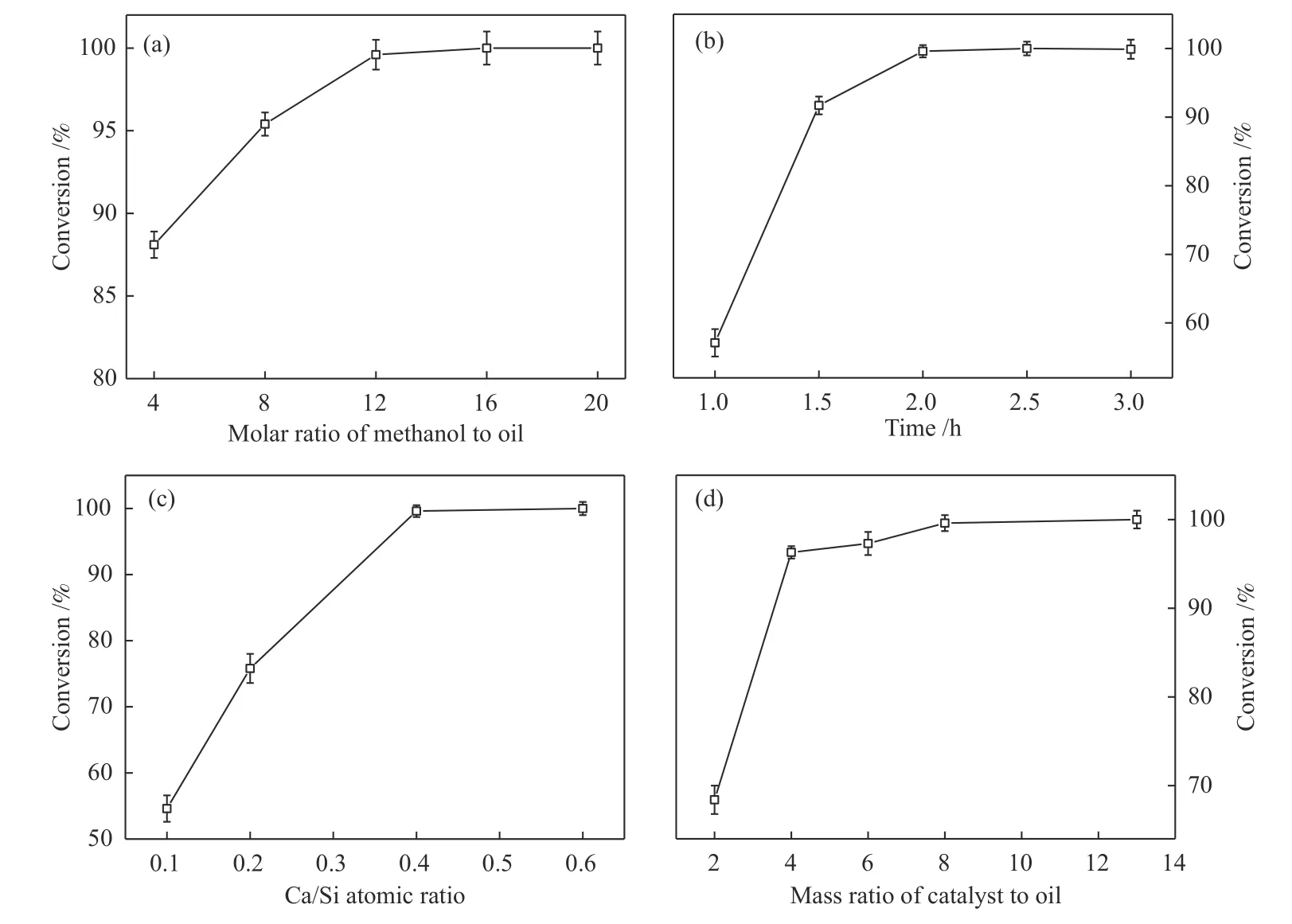

在反应温度为65 °C、催化剂用量为8%、Ca/Si原子比为0.4、反应2 h的条件下,考察醇油物质的量比对大豆油转化率的影响。由图7(a)可得,当醇油物质的量之比达到12∶1时,转化率已经达到99.9%,当比值大于12∶1后,数值几乎不变,所以反应最佳醇油比为12∶1。

根据反应动力学原理,增加原料用量有利于反应向正方向进行。由于反应体系中原料甲醇过量,理论上随着时间的延长,转化率会越来越高。醇油物质的量比为12、反应温度为65 °C、催化剂用量为8%、Ca/Si原子比为0.4的条件下,考察反应时间对大豆油转化率的影响。实验证明,当反应时间达到2 h时,转化率达到最大值99.9%,所以从实验效率方面考虑,最佳反应时间为2 h。

实验制备了一系列氧化钙负载型催化剂,由CO2-TPD可知,氧化钙含量越高,载体外表面和体相中活性相颗粒会越多,这意味着催化剂的碱性中心数量会越多,催化活性也就越高。醇油物质的量比为12、反应温度为65 °C、催化剂用量为8%、反应2 h的条件下,考察Ca/Si原子比对大豆油转化率的影响。由图7(c)可得,Ca/Si原子比为0.4时,转化率达到最大值99.9%,因此Ca/Si最佳原子比为0.4。

固体碱催化剂的反应活性与碱性和碱量成正比,因此随着催化剂用量的增加,转化率也越来越高。醇油物质的量之比为12、反应温度为65 °C、Ca/Si原子比为0.4、反应2 h的条件下,考察催化剂用量对大豆油转化率的影响。由图7(d)可得,当转化率达到99.9%时,最佳催化剂用量为8%。

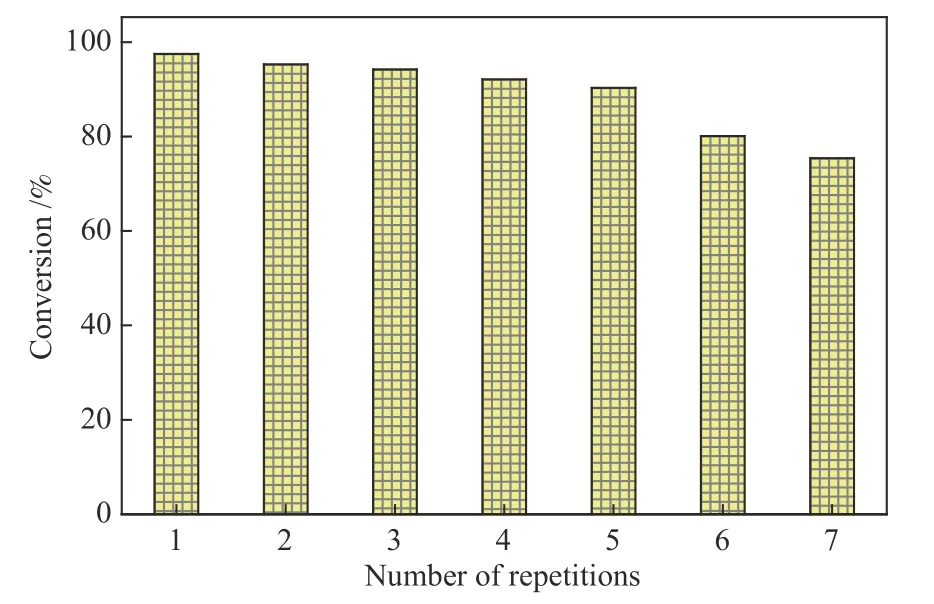

2.2.2 重复使用次数对CaK-0.4催化活性的影响

酯交换反应结束后,催化剂无需任何处理(洗涤、焙烧),测试其在最佳实验条件下的重复性能。由图8可知,CaK-0.4催化剂重复使用五次后,其转化率仍为90.3%。经过七次使用后,其催化活性降到75.4%。一般来说,负载型催化剂的失活有三方面的原因[25]:活性相的流失、活性位点被覆盖、活性位的积炭。结合催化剂的酸碱性能以及实验条件(65 °C),能够排除积炭对催化剂活性的影响;通过ICP表征对反应后溶液中的组分进行分析,发现Ca的含量小于0.04%,同时,氧化钙未负载时对应产物中Ca的含量为0.22%,表征结果说明负载的活性相氧化钙的结构稳定,活性相流失对活性的影响较小。对反应五次后的催化剂进行焙烧处理,发现其活性并没有提升。但是,以正己烷为溶剂进行洗涤,其催化剂的转化率恢复到95%。可能是由于酯交换反应过程中产生的极性较大的中间产物或甲酯覆盖了部分活性中心[26,27],致使催化活性降低,溶脱吸附的有机物后,CaK-0.4催化剂活性得到恢复。

图7 反应参数对CaK-0.4在酯交换反应中的催化活性的影响Figure 7 Effects of reaction parameters on the catalytic activities of CaK-0.4 for the transesterification reaction:(a): effect of molar ratio of methanol to oil (reaction temperature 65 °C, mass ratio of catalyst to oil 8%, Ca/Si atomic ratio 0.4, reaction time 2 h)(b): effect of reaction time (reaction temperature 65 °C, molar ratio of methanol to oil 12, Ca/Si atomic ratio 0.4, mass ratio of catalyst to oil 8%)(c): effect of Ca/Si atomic ratio (reaction temperature 65 °C, mass ratio of catalyst to oil 8%, molar ratio of methanol to oil 12, reaction time 2 h)(d): effect of mass ratio of catalyst to oil (reaction temperature 65 °C, Ca/Si atomic ratio 0.4, molar ratio of methanol to oil 12, reaction time 2 h)

图8 重复使用次数对大豆油转化率的影响Figure 8 Effect of repeat use of catalyst on transesterification activity

2.3 催化剂的活性比较

表3对氧化钙和负载型催化剂制备生物柴油的催化性能进行比较,可以看出,制备的CaO/KIT-6固体碱催化剂在最佳反应条件下拥有最高的催化活性,大豆油转化率可达99.9%。值得注意的是,载体KIT-6的引入赋予了催化剂较高的比表面积和较大的孔容,使得其在生物柴油生产过程中所需反应时间缩短,反应效率提高,且N2吸附数据表明,催化剂的结构特性并未受到较大影响,能够发挥介孔KIT-6的传质优势。

表3 氧化钙和负载型催化剂制备生物柴油的催化性能比较Table 3 Comparison of the activity of calcium oxide and supported catalysts for biodiesel production

3 结 论

采用浸渍的方式将CaO负载在KIT-6表面,制备得到一种可用于酯交换反应的固体碱催化剂CaO/KIT-6。结果表明,活性相氧化钙与高比表面积介孔材料KIT-6的结合提升了催化剂的催化活性和重复使用性。通过考察醇油物质的量之比、反应时间、催化剂用量等因素对大豆油转化率的影响,可知CaO/KIT-6固体碱催化剂应用于酯交换反应的最佳反应条件:醇油物质的量比为12、反应温度为65 °C、催化剂用量为8%、Ca/Si原子比为0.4、反应时间为2 h,大豆油转化率达到99.9%,CaK-0.4催化剂重复使用五次后催化活性仍保持在90%以上。