铜冶炼奥斯麦特熔炼炉提升开风率的影响因素及措施

刘贤龙,赵祥林,任鹏博

(大冶有色金属有限责任公司冶炼厂,湖北 黄石 435005)

大冶有色冶炼厂奥斯麦特炉(以下简称“奥炉”)采用的是富氧顶吹熔炼技术[1],主要负责将铜精矿经熔池熔炼后,向转炉提供合格铜锍,并向硫酸系统输送二氧化硫烟气制酸,2019年全年矿铜产量目标为32.5 万t。经过前几个炉期的生产实践,目前奥炉的整体工艺控制已十分成熟,处理量也基本稳定在200~220 t/h,如若进一步提高产能,提高小时处理量已陷入瓶颈,提高奥炉开风时率成为唯一的方法[2]。

为实现产量目标,除提高小时加料量以外,保障奥炉系统的稳定、减少停炉时间、保障奥炉系统的开风率也是必不可少的措施,本文主要分析和实践通过减少锅炉掉焦、减少清枪重时间及换枪频次等来提高奥炉系统开风时率。

1 奥炉开风率影响因素分析

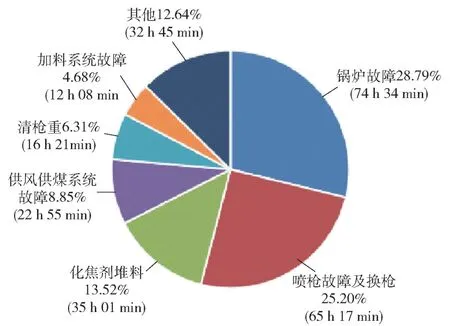

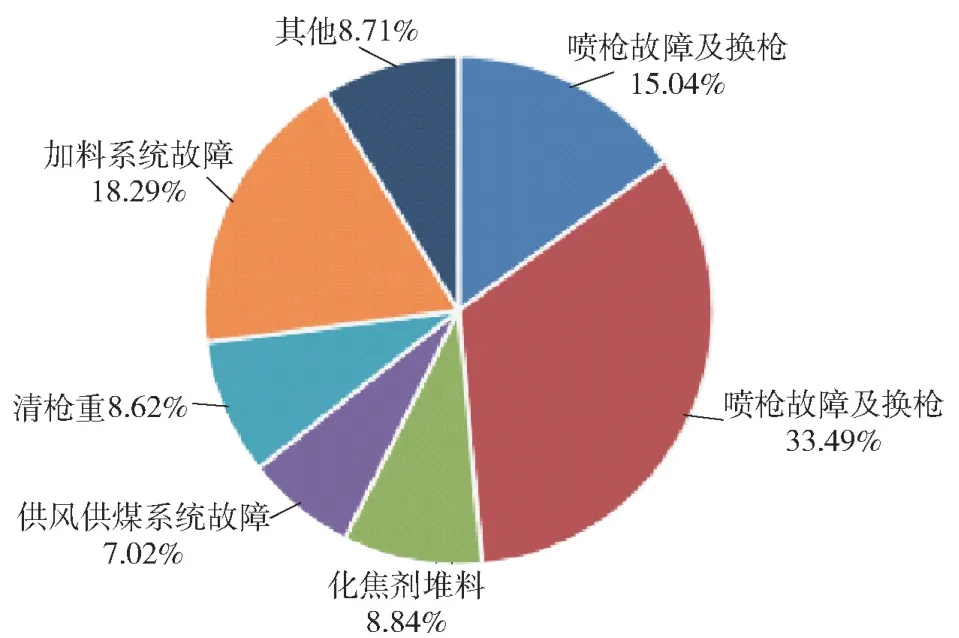

2018年大冶奥炉系统全年理论生产时间为8 184 h,实际生产时间为7 668.72 h,内部故障停炉259 h 01 min,具体停炉情况统计见图1。

图1 2018年奥炉系统停炉情况统计情况

图1表明,锅炉故障、喷枪故障及换枪、化焦及堆料、供风供煤系统故障以及清枪重是影响奥炉内部停炉的关键因素,占比达到82.67%,另外加料系统故障也是一个占比较高的影响因素。

2 提高奥斯麦特熔炼炉开风率的措施

2.1 降低锅炉故障率

大冶奥斯麦特熔炼炉配套余热锅炉规格为110 t,烟气出口温度约360 ℃。该设备为烟气除尘脱硫降温,为湿法电铜生产、制氧供应饱和蒸汽,并且把多余的蒸汽用来发电。余热锅炉采用直通式强制循环锅炉,由奥炉炉盖、上升烟道、下降烟道和水平布置的对流区四部分组成,受热面由膜式水冷壁组成,膜式壁由高压锅炉钢管和扁钢焊接而成。

锅炉爆管主要是指膜式壁的高压锅炉钢管爆管,若出现锅炉爆管,必须停炉处理,否则锅炉管在高压蒸汽下漏点越吹越大,不利于后续生产,降低锅炉爆管的主要措施如下所述。

2.1.1 严格控制锅炉水质

锅炉用水为150 t 化水站生产的除盐水,技术人员需要定期对水质进行检测,合理安排对阳床和阴床进行倒换和再生,确保阳床出水钠离子≤10-7g/m3,阴床出水硅酸根≤10-7g/m3,除盐水质量硬度≤5 mol/g、硅酸根≤10-7g/m3、导电度≤10 μs/cm,同时严格规范加氨流程,定期加氨调节pH 值,确保锅炉水质磷酸根浓度在5~15 mg/L 之间,pH 值在9~11 之间,严格控制锅炉水质[3]。

2.1.2 加强锅炉的日常保养

锅炉的保养主要从汽包压力的稳定控制和降低锅炉晃动两个方面开展。

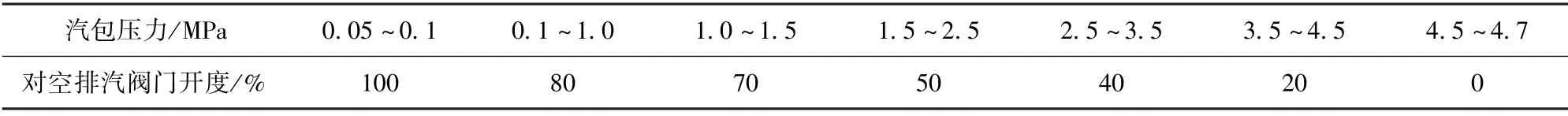

1)稳定汽包压力。汽包压力的变化容易导致锅炉管道热应力的变化,热应力变化容易导致锅炉爆管。正常生产时,通过对供气阀门的调节,将锅炉汽包压力控制在4.0~4.7 MPa,杜绝汽包压力大幅度波动。开炉锅炉升压过程中,严格按照锅炉升压表进行操作(表1),控制锅炉升压速度在0.02~0.03 MPa/min。

表1 锅炉升压表

2)降低锅炉晃动。生产过程中由于喷枪的晃动,导致整个奥炉连同余热锅炉都有较大的晃动,容易导致锅炉高压管道的损伤,为了降低锅炉的晃动,车间新增弹簧吊架,有效减缓锅炉晃动。

2.2 延长喷枪使用寿命

随着火法冶炼生产的发展趋势,高富氧浓度已经成为提高产能和节约能源的重要手段[4],大冶奥炉富氧浓度已经提高至75%,达到世界领先水平。喷吹高富氧气体,空气流量减少,导致喷枪冷却能力降低,影响喷枪寿命,结构需要进行改进。

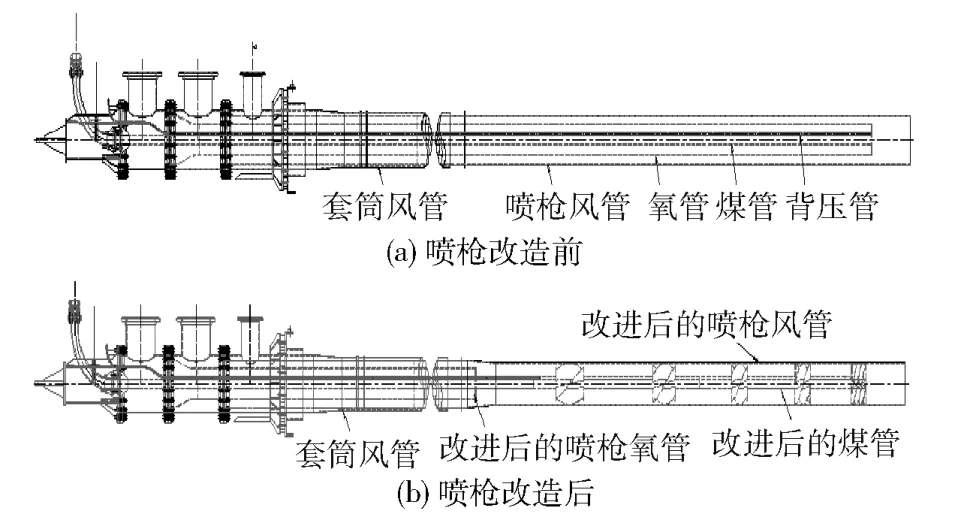

喷枪为套筒结构,分4 层,从内至外依次分别是粉煤管、喷枪风管、氧气管道和套通风管道,其中套通风是二次风,喷枪裸露在外的管道主要为喷枪风管。

改进措施主要包括:缩短氧气管道,将喷枪风和氧气提前混合,同时缩小风氧混合后的管道。改进后的喷枪可以有效增强喷枪最外层喷枪风管的冷却能力,提高使用寿命。图2为喷枪改造前、后的示意图。

2.3 减少奥炉烟道掉焦

奥斯麦特炉熔池熔炼过程中熔池中的反应剧烈,喷溅显著,熔炼产生的烟气中夹带许多细小液滴、精矿颗粒,还有原料中的Zn、Pb、As 等挥发性元素,进入上升烟道后遇到余热锅炉的膜式壁,迅速降温,便粘在上面,随着时间增加,冷凝壁越粘越厚,形成大面积结块。结块一面接触的为光锅炉水冷壁,温度只有256 ℃,一面是炉内高温烟气,结块处于半熔融状态,日积月累之下结焦越来越厚,受自重及锅炉本体振打锤的振打,焦块产生裂缝,突然大面积掉落到炉内熔池中,由于其温度远低于熔池温度,掉落在熔池中后会吸收大量的热量,短时间内破坏熔池中的热平衡状态,使熔体温度迅速降低。严重时会形成堆料,造成长时间的停炉。

减少烟道掉焦要从减少奥炉烟气量、采用多种措施抑制大块结焦和改进化焦操作工艺三个方面开展工作。

2.3.1 减少奥炉烟气量

通过提高奥炉富氧浓度,减少入炉总风量,可以有效地降低烟气总量,减少烟气的机械夹杂,减少烟道结焦。图2为富氧浓度(简称“氧浓”)60% 和75%生产时的烟道结焦情况,大冶有色已经将氧浓提至75%。

图2 喷枪改造前后示意图

2.3.2 采用多种措施抑制大块结焦

1)物理方法。奥炉熔体喷溅是烟道结焦的主要来源之一,影响最大的是上升烟道起始段的工作门,通过每日对烟道工作门附近的焦结块进行清理,可以有效避免大焦结块掉落。

2)化学方法。化学方法主要是指使用结焦抑制剂对结焦进行处理。

通过人工清理焦与药剂相结合的方式,烟道结焦可以大幅度得到改善。

2.3.3 改进化焦操作工艺

生产过程中,发现掉落结焦结块堆料后,应立即停止投料,将奥炉由熔炼模式转到保温模式,此时不提枪,采取以下操作。

1)增大粉煤量及风量。让喷枪保持在熔池内,增大粉煤用量和提高粉煤系数,提高入炉的风量,增大炉内的机械搅动力,同时鼓入多余的氧气与精矿物料进行氧化反应,放出大量热量,达到快速熔化物料的目的。

2)喷枪上下移动。保温过程中喷枪上下移动,利用喷枪的晃动搅动整个熔池,让喷枪口处物料快速反应,为喷枪进一步摆动提供空间。

这种操作方法能够保证喷枪浸没在熔池里面,达到快速化焦的目的。

2.4 降低供风供煤系统故障

2.4.1 降低风机故障

1)仪表风改用氮气。将风机的仪表风由空气改成氮气,由于氮气无水,改用氮气后风机仪表故障基本消除。

2)改进汽包排水阀门。在汽包排水管上连接一个三通,在三通的另外两个接口上分别安装手动阀门和时控开关,来达到定期排水的效果。

2.4.2 加强粉煤系统的保养

由于粉煤喷吹系统是依靠压缩气体和气控元件来实现运作,设计的机械及仪表配件较多,需进行定期的维护保养。

1)每天对粉煤喷吹外部进行清扫,连接螺栓检查紧固,减少控制元件因为积灰导致的各种故障。

2)每周对各圆顶阀、旋转给料器轴承加注润滑脂。

3)每月对粉煤喷吹气源的过滤器进行拆卸清洗。

4)用胶带将圆顶阀限位开关盒上的孔洞密封,避免盒内进灰,减缓限位开关阀芯卡死情况,延长使用寿命。

5)定期利用停炉对限位开关、电磁阀、快速排气阀等进行更换,通常2~3月更换一次,旧阀清洗备用,减少故障率[5]。

2.5 降低清枪重时间

采取工艺清理喷枪结焦法,可大幅度降低清枪重频次,具体操作如下所述。

1)枪重超过18 t 之后,下降枪位50 mm。

2)下枪后开启保温烧嘴助燃风,减少套筒风量到3 000 Nm3/h,喷枪风量减少了1 000 Nm3/h。

3)10 min 后,关闭保温烧嘴助燃风,套筒风量增加到6 000 Nm3/h。

4)枪位下降50 mm 后维持30 min,然后枪位恢复正常,套筒风量维持在6 000 Nm3/h。

5)枪重掉落后,立即增加1~2 t 河沙用量(10 min 左右),造出少量高硅渣,粘在枪上,10 min 后河沙减到正常用量。

6)枪重掉落后,套筒风恢复到5 000 Nm3/h。

7)班中枪位在1 800~1 850 mm 之间调节,通过枪位变化导致温度变化使枪重更容易掉落。

通过工艺控制清枪重法,每月清枪重频次可以下降至1~2 次,效果显著。

3 效果总结

2019年全年理论开风时间8 760 h,共计停炉394 h 04 min,内部停炉268 h 13 min,奥炉系统开风时率达到95.5%。图4为奥炉系统2019年内部停炉统计饼分图,2019年奥炉内部停炉268 h 13 min,其中:锅炉故障40 h 20 min,喷枪故障及换枪89 h 49 min,化焦及堆料23 h 42 min,供风供煤系统故障18 h 49 min,清枪重23 h 07 min,加料系统故障49 h 04 min。

图4 2019年内部停炉统计图

4 结语

大冶有色为了提升产能,对影响开风时率的影响因素进行了分析,并采取了相应的改进措施,改进后,奥炉2019年全年系统开风时率达到95.5%,较2018年93.7%提高1.8%,全年矿铜产量达到32.6万t,效果显著。文中所采用的改进措施对同类企业提高奥斯麦特炉铜精矿处理能力具有借鉴意义。