过硫酸铵氧化沉淀法富集净化钴渣中钴的试验研究

刘玉芹

(兴安铜锌冶炼有限公司,内蒙古 西乌旗 026000)

0 引言

湿法炼锌是世界上最主要的炼锌方法,产量占锌总产量的80%以上,而且随着技术的发展呈不断增长的趋势[1]。锌精矿中的稀散元素在湿法炼锌过程中,进入浸出液会对锌电积造成一定的危害,不仅影响阴极锌质量,还会引起电解烧板,严重时导致生产难以进行。

硫酸锌浸出液的净化在湿法炼锌工艺中尤为重要,目前净化工艺主要有两种:一种是锌粉-锑(砷)盐净化法;另一种是特殊化学药剂净化法。锌粉置换法应用较为广泛,使浸出液中的Co、Cd、Cu、Ni 等进入渣中,这些元素在净化渣中多以单质、硫酸盐、氢氧化物或砷酸盐等形式富集存在。回收利用这些净化渣中的有价金属,实现资源充分利用,成为各工厂提高经济效益的重要途径。

净化渣的处理方法包括火法工艺和湿法工艺。有些工厂直接用火法处理[2],采用烟化挥发技术以次氧化锌形式进行有价金属的回收。湿法处理钴镍净化渣的方法主要有氨-硫酸铵法、氧化沉淀法、黄药法、α-亚硝基-β-萘酚除钴法等[3]。

本文针对湿法炼锌逆锑盐净化钴镍渣,用过硫酸铵氧化沉淀法富集钴,形成了一种钴的富集倍数高、成本低、流程短、易操作、环保的实用净化渣回收钴方法。

1 净化渣成分

某公司为10 万吨级湿法炼锌厂,年购入锌精矿约22 万t,其中钴金属量约26.5 t。浸出液净化采用逆锑盐锌粉净化法,二段净化渣为钴镍渣(因镍含量低,没有进行分析和后续处理),主要成分见表1。

表1 某公司湿法炼锌厂逆锑盐净化钴镍渣成分表 %

2 α-亚硝基-β-萘酚除钴工艺及存在问题

该公司生产初期采用α-亚硝基-β-萘酚除钴工艺回收净化渣中的钴。先采用废电解液酸浸净化渣,再向浸出液中加入锌粉除镉,然后用α-亚硝基-β-萘酚除钴工艺富集钴。α-亚硝基-β-萘酚与Co3+反应生成蓬松的褐红色铬盐沉淀,除钴后液残留有一定含量的β-萘酚有机物,易降低电效并引发烧板,用粉状活性炭吸附有机物及其中间产物后,可达到电解工序的要求。该工艺得到的钴渣含Co 2%~5%、Zn 15%~25%,可作为进一步提钴的原料。

由于含锌溶液中Cu、Cd 会优先Co 与β-萘酚发生反应,消耗部分β-萘酚,导致该药剂实际加入量需要理论量的40 倍,吨钴的富集成本高达20 万元[4]。而得到的钴渣含钴只有2%~5%,钴含量较低,作为提钴原料销售系数偏低。2019年前半年,二段净化渣富集钴渣的工序实际生产处于亏损状态。后期,将二段净化渣用奥斯麦特炉熔炼法进行了处理,其中Zn 和Cd 进入氧化锌烟尘得到回收,而Co 及少部分Cu 进入熔炼水淬渣,作为一般危废处理。

3 过硫酸铵氧化沉钴工艺

在湿法炼锌硫酸体系中用具有强氧化性的过硫酸铵氧化富集钴,将Co2+氧化为Co3+,水解形成Co(OH)3沉淀,附产物为(NH4)2SO4,在溶液中呈NH4+和SO24-存在。因此,该工艺不产生对系统有害的其他杂质,沉钴后液可以综合回收Zn 和Cd,NH4+为沉矾工序提供一价阳离子,工艺符合湿法炼锌工艺要求。另外,过硫酸铵与同样对钴有氧化作用的过硫酸钠相比,市场价格较低。

过硫酸铵氧化沉钴工艺主要分三个阶段。

1)酸浸阶段。通过控制不同的反应条件,将二段净化渣酸洗选择性预浸出Zn,渣中大部分Zn 随浸出液返回炼锌系统,而Cu、Co 则留在渣中。

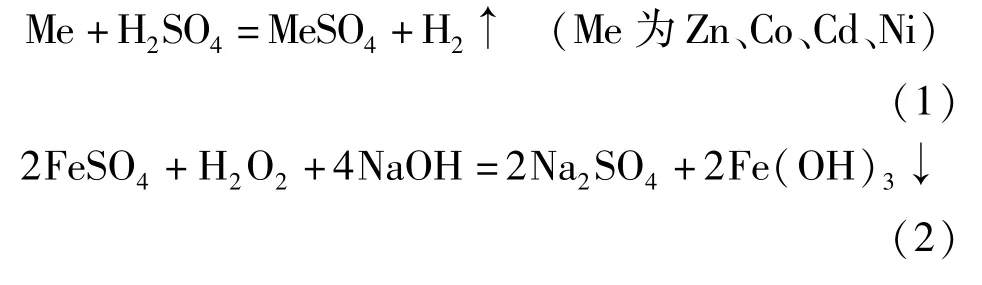

2)氧化沉铁阶段。预处理后的钴渣在硫酸介质中浸出,浸出液先用H2O2将Fe2+氧化为Fe3+使铁水解分离,以铁渣开路。

3)氧化沉钴阶段。溶液中Co2+用(NH4)2S2O8的强氧化作用将其氧化为Co3+,通过控制反应过程中的pH 值,使Co3+水解形成Co(OH)3↓进入渣中,而Zn2+、Cd2+则留在溶液中返回主系统回收。

酸浸阶段、氧化沉铁阶段和氧化沉钴阶段的化学反应方程式分别见式(1)、式(2)、式(3)。

采用过硫酸铵富集二净渣中钴的工艺流程见图1。

图1 二净渣过硫酸铵氧化沉钴工艺流程

4 工艺参数及优化

4.1 稀酸选择性浸出

工艺控制条件为:常温,液固比5∶1,过程控制溶液PH 值≥3.5,反应时间4~5 h,终点pH 值4.5。

考察了硫酸用量以及加入方式对Zn、Co、Cd 的浸出率影响,结果表明采用将渣用水浆化后,边搅拌边缓慢加入硫酸的方式,控制过程PH 值不小于3.5的条件下,浸出时间越长,液中Zn2+浓度增大,而Co2+、Cd2+浓度变化不明显。

最佳浸出条件下,锌浸出率达到75%以上,钴的浸出率≤1%,液中镉含量<200 mg/L。净化渣稀酸预浸出后渣成分见表2。

表2 净化渣稀酸预浸出后渣成分 %

4.2 逆流酸性浸出

采用两段硫酸浸出,液固比5 ∶1,工艺控制参数:一段浸出温度60 ℃,浸出时间90 min,终点PH值3.5;二段浸出温度85 ℃,浸出时间2 h,终点PH值1.0。二段浸出液返一段调浆,钴的浸出率为95.8%。

逆流酸浸浸出液成分见表3。

表3 逆流酸浸一段浸出液成分

4.3 氧化除铁

工艺条件及操作步骤:酸浸滤液在55 ℃以下,用H2O2为氧化剂,以Fe∶H2O2为1∶1的质量比加入30%工业H2O2,反应20 min,液体升温至70 ℃,用NaOH 水溶液慢速调节溶液PH 值至4~5。在此工艺条件下,滤液Fe 含量小于80 mg/L。

温度考察试验表明,液体温度低于55 ℃时,H2O2的氧化作用较好,而液体升温有利于Fe(OH)3沉淀析出,以及后续液固分离。

4.4 氧化沉钴

将滤液加热至85 ℃,分次加入钴质量8 倍的粉状(NH4)2S2O8,氧化2 h,反应过程中分阶段加入Na2CO3溶液,调节PH 值为4.5~5.2,继续反应1~1.5 h,过滤后得到含钴20%、锌18%~20% 的沉钴渣。

工艺参数考察试验表明:过硫酸钠和过硫酸铵对Co2+的氧化作用相当,但过硫酸铵符合低污染沉矾湿法炼锌体系,价格相对较低;(NH4)2S2O8氧化Co2+的反应属于放酸反应,低PH 值条件下,不易于氧化进行;温度低于60 ℃,其氧化沉淀率很小,温度达到85 ℃以上,沉钴率达到99%。通过对加入量进行考察试验,发现小于7 倍的(NH4)2S2O8加入量,钴的沉淀不彻底。

过硫酸铵氧化沉钴后液成分见表4。

表4 过硫酸铵氧化沉钴后液成分

4.5 钴渣洗涤

利用Co(OH)3在稀酸中溶解度小的性质[5],将沉钴渣在常温下用酸性水洗涤,去除渣中Zn(OH)2、Cd(OH)2等酸溶性杂质,得到含锌<10%、含钴30%以上的富钴渣,作为进一步提钴的原料。

5 工艺优化

浸出液中Fe2+和Mn2+会被过硫酸铵氧化水解进入钴渣,因此Fe2+和Mn2+的存在会增加氧化剂的消耗,同时降低富钴渣品位。改进措施:直接用硫酸浸出,用双氧水氧化。该措施可将Fe2+氧化为Fe3+水解除去,避免废电解液中Mn2+和锰粉中的Mn 进入沉钴系统,有效提高富集钴渣的品位。

考察实验数据表明,溶液中Cd2+对过硫酸铵氧化沉钴没有影响,因此简化工艺,不设置置换镉工序,含Zn2+、Cd2+的除钴后液返回镉系统回收利用。

6 过硫酸氨氧化沉钴效果

在逆锑盐净化二段净化渣的处理中,有些工厂在综合回收浸出铜、镉后,将返回主系统的贫镉液用过硫酸钠氧化预先沉淀除钴,形成钴渣。但由于该方法没有预处理优先浸出锌,以及合理的除铁工艺,并常因用软锰矿作为氧化剂而带入大量Mn2+等,使得富钴渣含锌铁高,渣量大,钴富集品位含钴仅3%~5%,钴渣销售价格偏低。

工艺优化试验结果表明,二净渣钴的浸出率>80%,氧化沉钴率达到99%,钴金属总回收率>70%,得到的富钴渣钴品位达到30%以上,可作为钴精矿销售。

试验碱消耗量为8 t/t 金属钴,过硫酸铵消耗量为钴量的8~9 倍,双氧水实验消耗是9 t/t 金属钴。此工艺成本低,而且设备简单易操作。

7 结论

湿法炼锌锌粉锑盐净化产出的二段净化钴渣,预处理后用硫酸浸出,浸出液净化除铁,氧化中和沉钴,较大程度提高了钴渣中钴的富集品位,同时实现有价金属锌、铜、镉的回收。强氧化剂的应用,对系统中有机物有一定的降解作用,有利于锌电解。该工艺设备简单、流程短,成本可控,既减少了二净渣投入澳炉熔炼的费用,又实现资源综合利用,增加新的产品销售收入。所用添加剂适应湿法炼锌主系统,避免了净化渣烟化做为二次物料回收时造成的资源浪费。该工艺可为湿法炼锌锌粉-锑盐净化渣综合回收有价金属、富集钴提供参考。