北美燃烧器自动控制系统优化与研究

(新疆油田公司重油开发公司,新疆 克拉玛依 834000)

1 背景与现状

目前,重油开发公司在用的湿蒸汽北美燃烧器均已使用可编程逻辑控制器(Programmable Logic Controller,PLC)作为主要程序控制和状态监测的手段。随着北美燃烧器PLC 的不断升级完善,已经实现供汽联合站辖区内燃烧器控制器更替为美国Allen-Bradley 公司统一型号的L32E 型PLC。

北美燃烧器自动控制系统在多年运行过程中主要出现以下问题。①仪表出现故障或接触不良时,产生跳变或断线状态,偶发性的故障在组态中很难发现,导致未进生预警而停炉,影响问题根源的判断。②近几年,油田公司对燃烧器运行安全性要求提高,而现有程序缺少饱和蒸汽温度显示,按键反馈不灵敏,甚至燃气检漏程序不能正常工作。③伴随多年的升级改造,锅炉程序版本碎片化严重。

针对以上问题,需对现有北美燃烧器控制程序进一步优化完善,使北美燃烧器运行更加可靠、稳定,满足公司生产需要。

2 自动控制系统程序优化内容

2.1 跳变监测及报警功能优化

通过研究锅炉数据监控记录的模拟量跳变历史发现,部分仪表在出现寿命到期、线路破损或PLC 采集通道损坏等严重故障之前,都具有一定跳变表现,所以需研发能提前发现跳变的程序就显得极为必要。此功能块主要依靠在短时间内连续采集模拟量信号,并判断每次间隔时间内是否存在不合理的数值变化,从而发现跳变并对其进行报警。新设计的跳变监测功能块程序如图1 所示,实现的功能如下。①实现对设定模拟量通道值进行斜率变化的实时监控,过滤出异常跳变次数;②当跳变次数到达设定最大值后进行报警提示;③此程序可以根据需要对监测通道数据的监测间隔、警告斜率值等数据进行自定义,满足未来生产需求。

图1 优化后跳变监测管壁温度功能块程序

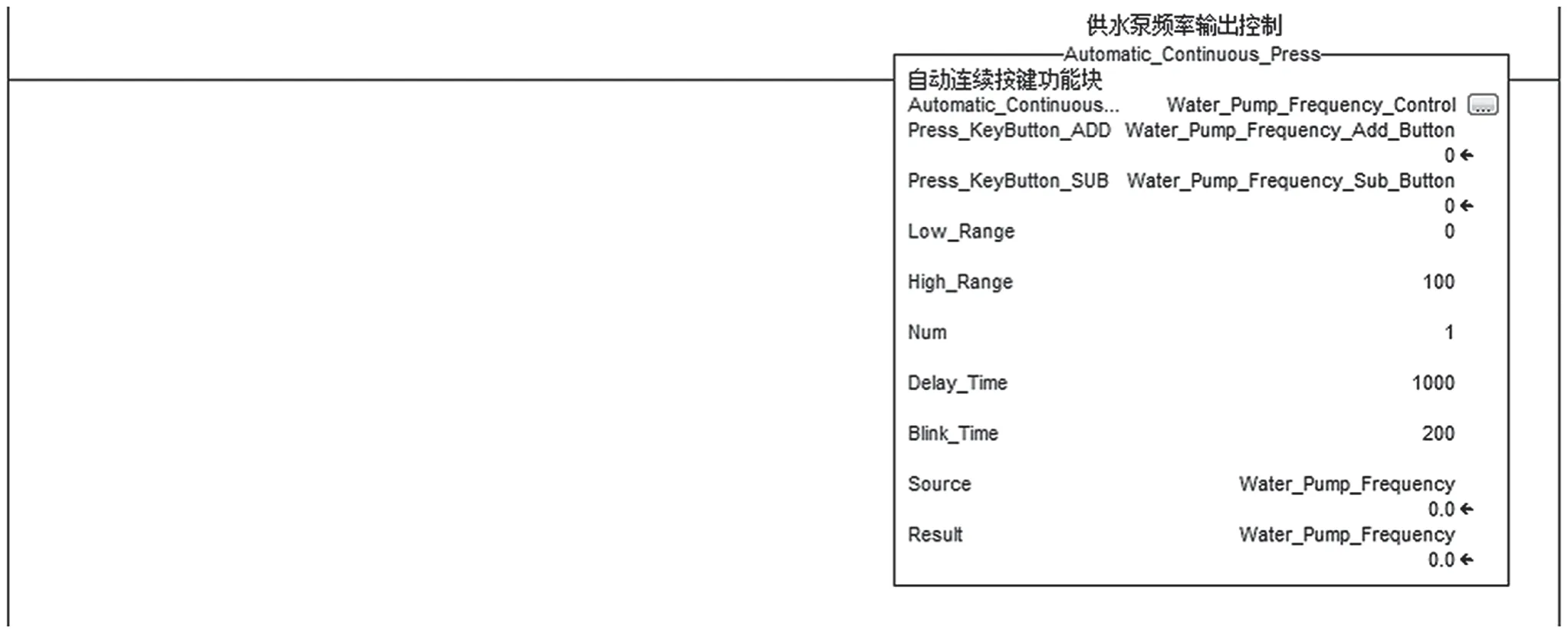

2.2 优化连续自动按键功能模块

通过对操作员工调研和对锅炉实验发现,原锅炉调火调水增减按钮反馈不清晰,经常发生无反应或反馈迟钝的现象,经过研究是原程序整体设计思路出现问题导致,表现如下。

原程序发出0.5 秒的脉冲,当员工按下按钮,如果按下的时间范围被这个0.5 秒的脉冲扫描到,则进行增加或减少操作,如果员工按下的时间范围没有被脉冲扫描上,则不进行增减操作,导致如果操作太快,程序没扫描到员工按下按钮,则不进行操作。优化后的按键功能模块如图2 所示,实现功能如下。①每按下一次增减按钮能迅速地对操作对象进行数值增减变化,不再检查按下的瞬间是否在脉冲范围内,实现即点即显示结果的目的;②当按下按钮不放开,超过1 000 ms 后,每200 ms按键操作一次,实现对操作对象的快速操作,相当于1 秒增减5%;③通过该功能块预留的可设定条件,能满足未来对其他可能增加的操作环境需求(如引风机频率控制、烟气预热三通伺服电机的控制等)。

图2 优化后连续自动按键功能模块程序

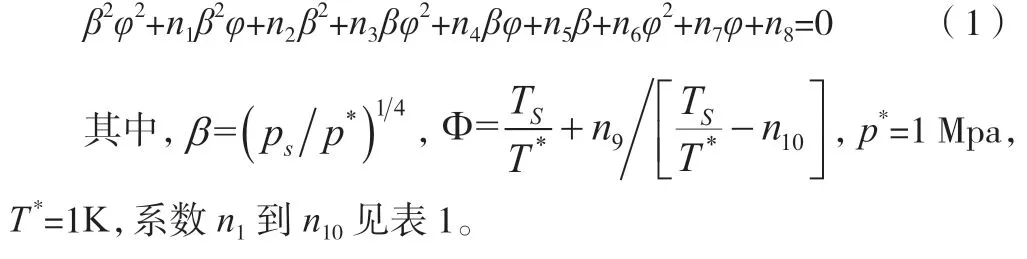

2.3 优化增加热力性质计算功能

根据目前重油开发公司对锅炉安全和精细化管理的要求,需要加入对锅炉是否过热的判断机制。但是原程序中未加入此类计算,急需建立一套根据当前蒸汽出口压力值换算当前压力的饱和蒸汽温度的热力性质计算系统,并将是否过热的信息在生产现场反馈出来。

经过研究,通过国际水和水蒸气性质协会1997 年发布的IAPWS-IF 1997 的计算公式,可以计算出饱和蒸汽温度。IAPWS-IF 1997 公式具有计算简便、计算精度高等优点,其已经成为国际标准。具体公式如下:

表1 无因次饱和区方程29 到31 的系数值

式(1)中饱和温度的计算方法为:

其中T*=1K,并且D=2G/[-F-F(F2-4EG)0.5],E=β2+n3β+n6;F=n1β2+n4β+n7G=n2β2+n5β+n8,β见式(1),式(2)的系数ni见表1。

此公式有效范围为611.213 Pa ≤p ≤22.064 MPa,足以满足生产现场的需要,可通过公式转换成一个专门热力学计算的功能块单元。

图3 为实现功能的功能块程序。程序中,Source 设定功能块输入源为当前蒸汽出口压力,单位为MPa;T 为通过计算得到的当前压力饱和蒸汽温度值,单位为摄氏度。该功能块的功能如下:①实现在611.213 Pa ≤p ≤22.064 MPa 压力范围内的饱和蒸汽温度的计算;②后期通过添加判断,可实现过热报警,达到安全生产的目的。

图3 优化后热力性质计算功能块

2.4 优化修复锅炉燃气检漏程序不工作的漏洞

经多年的锅炉使用发现,原锅炉检漏程序存在程序逻辑错误的可能性,其表现形式为:当点炉时,如只按下一次启动复位按钮,有时会发生锅炉不检漏直接开始点炉的错误行为。对原程序进行解读发现,造成这类情况的原因可能是程序中多个程序段扫描快慢不同。表现为当需要采集的数据在本次扫描完成时,另一个程序没有及时对数据进行修改,从而没有采取正确的行为,这属于硬件和程序自身的设计问题,可通过错开各个程序开始运行的时间,从而保证数据的正确性来解决此问题。

优化后新版北美燃烧器程序如图4 所示。通过采用新程序,可以杜绝原锅炉程序按下点炉启动按钮不检漏的问题,大大提高锅炉运行的安全性。

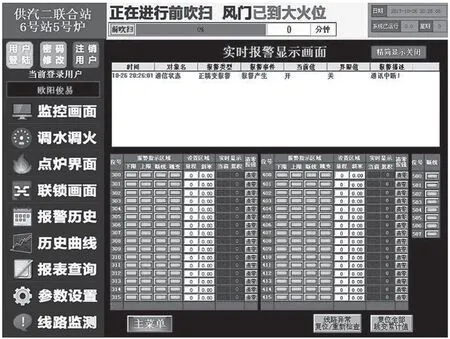

2.5 新增线路监测功能

每个模拟量端口增加4 个线路监测报警(上限、下限、断线、跳变),在触摸屏有专门界面进行显示,如图5 所示,如出现任何问题,将以红色报警方块表示。

2.6 开发不同类型锅炉程序的统一化程序

由于公司现阶段单独使用PLC 进行锅炉控制的台数有53台,使用PLC 和点火程序器同时进行的锅炉有39 台,占锅炉总数的42.4%,将这两种类型锅炉程序统一化为一种通用程序是十分必要的,将极大提高程序维护的便利性。

图4 优化后北美燃烧器检漏启动程序

图5 新锅炉触摸屏程序仪表及线路状态实时监测界面

首先,通过修改锅炉程序,在单独使用PLC 作为控制的锅炉程序中新增点火程序器是否启用的控制开关,如图6 所示,并可通过触摸屏选择是否在当前锅炉使用点火程序器。

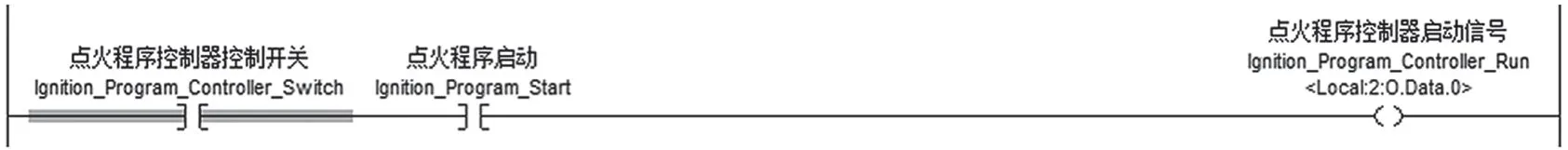

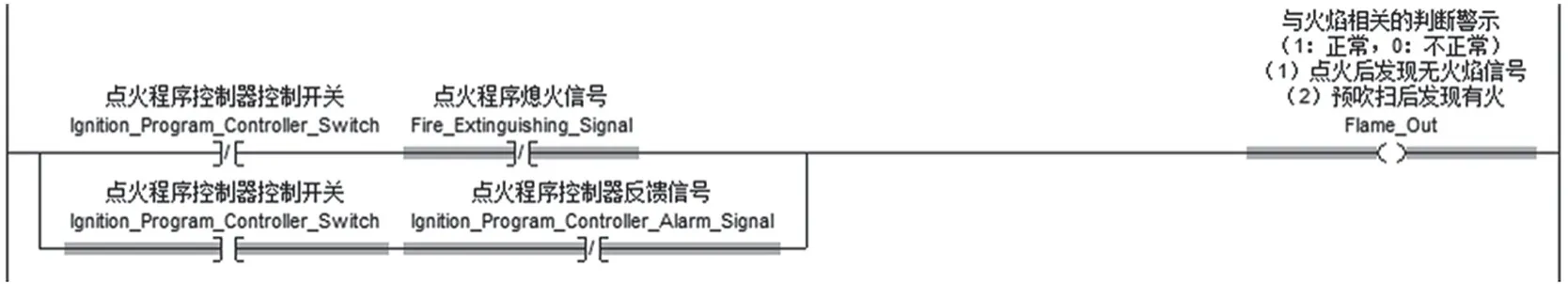

其次,增加点火程序器控制所必要的程序段,当点火程序器开关为打开时,前吹扫结束后发出点火程序启动信号,则PLC 第2 个单元第0 通道输出为1,点火程序器接收到信号开始点炉,如图,7 所示。再次,补充点火程序器全吹扫控制程序。当第1 单元第15 号通道接收到点火程序器发出的全力吹扫信号后,通过以下程序段让风门开度全开进行吹扫,如图8 所示。最后,补充点火程序器报警反馈程序段,当第1 单元第14 号通道接收到点火程序器的报警信号后,通过以下程序段发出报警信号,断开联锁停炉,如图9 所示。

程序优化完成后完成两类锅炉使用同一PLC 程序维护的目的,实现PLC 程序的统一化。

图6 新增点火程序器启用开关程序段

图7 新增启动点火程序器输出程序段

图8 新增点火程序器全吹扫控制程序段

图9 新增点火程序器报警反馈程序段

3 结语

优化北美燃烧器程序,增加跳变监测报警、连续自动按键反馈等功能块,对北美燃烧器增加了更多的安全报警监测保障。热力性质计算模块的加入,能快速告知操作人员当前锅炉燃烧是否过热,引导操作人员及时调节锅炉工况,减少燃气消耗的同时,对公司精细化管理提供理论依据。优化燃气检漏程序,排除不检漏的程序漏洞,可以满足生产现场安全生产的目的。通过统一使用程控器和不使用程控器两种控制方式的锅炉PLC程序,减少程序的碎片化问题,方便程序维护,减少维护人员的维护难度。