上6 片烟叶烘烤过程中水分与颜色及化学成分的协同变化

张佳佳,过伟民,段卫东,张书伟,陈小龙,王建伟,周汉平,郭建华,曹晓涛,张艳玲*

1. 中国烟草总公司郑州烟草研究院烟草行业生态环境与烟叶质量重点实验室,郑州高新技术产业开发区枫杨街2号 450001 2. 河南中烟工业有限责任公司,郑州经济技术开发区榆林南路16 号 450018 3. 河南省烟草公司许昌市公司襄城县分公司,河南省许昌市襄城县迎宾路906 号 461700

烤烟上部烟叶占全株烟叶的三分之一,占总产量的30%~40%。优质上部烟叶香气质好、香气量足、吃味醇厚,在目前我国卷烟新产品研发中发挥着越来越重要的作用[1]。近年来,上部4~6 片烟叶实施一次采收烘烤技术显著提高了其可用性,烤烟示范区40%的上部烟叶可进入“大品牌”一、二类卷烟配方中[2-3]。然而,由于烤烟上部烟叶干物质积累丰富,烘烤过程中变黄慢、失水难,加之烟株大田生长后期气象条件多变带来的鲜烟叶素质的差异,增加了上部烟叶烘烤技术的难度,容易出现挂灰烟等问题[4],烘烤技术逐渐成为影响优质上部烟叶生产的制约因素之一[5]。迄今为止,关于上部烟叶成熟采烤的研究多集中于采收成熟度、采收方式等方面,如蔡宪杰等[3]、高卫锴等[6]研究提出上部4~6 片一次性采收明显提高了烟叶品质和工业可用性,上部烟叶的适宜田间成熟特征为叶片微显黄色,主脉变白1/2 以上等。欧明毅等[7]研究发现豫中产区上部烟叶在常规采收成熟度的基础上推迟5 d,烤后烟叶的感官品质最佳。但关于上部烟叶烘烤过程质量形成规律的研究则相对较少[8],烘烤过程中烟叶含水率与颜色和内在化学成分的协同变化规律尚不清楚,这在一定程度上制约了上6 片烟叶烘烤工艺的精准优化。为此,以豫中产区上6 片烟叶为研究对象,通过设置不同烘烤工艺参数,系统分析了上6片烟叶在烘烤过程中含水率与颜色和内在化学成分的协同变化及烤后烟叶的品质差异,旨在为上部烟叶烘烤工艺进一步优化提供依据。

1 材料与方法

1.1 试验设计

试验于2018 年在河南省许昌市襄城县进行,供试品种为中烟100。选择地势平坦的连片烟田,大田上部4~6 片烟叶达到当地正常成熟采收标准后一次性采收。为保证不同烘烤工艺处理的鲜烟叶素质一致,挑选成熟特征基本一致(成熟~完熟)的1 500 片左右烟叶(12 杆),分别装入两座烤房的相同棚次(每座烤房750 片),按照试验设置优化烘烤工艺(FF 处理)和常规烘烤工艺(CF 处理)进行烘烤,见表1。烘烤过程中各处理每24 h 采集烟叶样品1 次,至叶片干燥为止。共取样8 次,每次取样40 片,测定烟叶颜色参数、含水率和化学成分含量(质量分数)。烘烤结束烟叶回潮后进行等级结构和外观品质指标的分析评价。

1.2 方法

1.2.1 样品分析

颜色测定:每次取10 片烟叶采用便携式分光测色仪(X-rite,美国爱色丽公司)测量叶片的颜色参数[9],分别测量叶尖、叶中和叶基部。测量时于主脉两侧均匀取点,每片烟叶共测量6 个点,每个点测量2 次,取平均值。测量指标[10]包括颜色值[明度值(L值)、黄度值(b值)和红度值(a值)]和色差值[9][明度差(ΔL)、红度差(Δa)、黄度差(Δb)和总色差(ΔE)]。根据颜色值,采用Color iQC 9.7.5 软件生成标准色卡。

叶片含水率及化学成分测定:每次取样品的另外30 片烟叶随机分为6 份,去除主脉后采用冷冻干燥机(FreeZone2.5Plus,美国Labconco 公司)冷冻干燥后称量,并计算叶片含水率。冻干后叶片按照标准方法YC/T 159—2002[11]测定还原糖和总糖含量,按照YC/T 216—2007[12]方法测定淀粉含量,按照YC/T 282—2009[13]方法测定游离氨基酸含量。

表1 烘烤工艺试验处理Tab.1 Experimental treatments of flue-curing technologies

1.2.2 烤后烟叶样品分析

由河南中烟工业有限责任公司具备行业外观品质鉴定资质的人员(5 人)完成外观品质评价。评价指标包括等级结构、颜色深浅、成熟度、叶片结构、柔软度、身份、油分等,具体方法参照文献[14]。

1.2.3 数据处理

采用Microsoft Excel 2010 软件进行数据统计分析和作图,采用IBM Statistics SPSS 24.0 软件进行相关分析和方差分析,采用最小显著差数法(LSD)进行差异显著性检验。

2 结果与分析

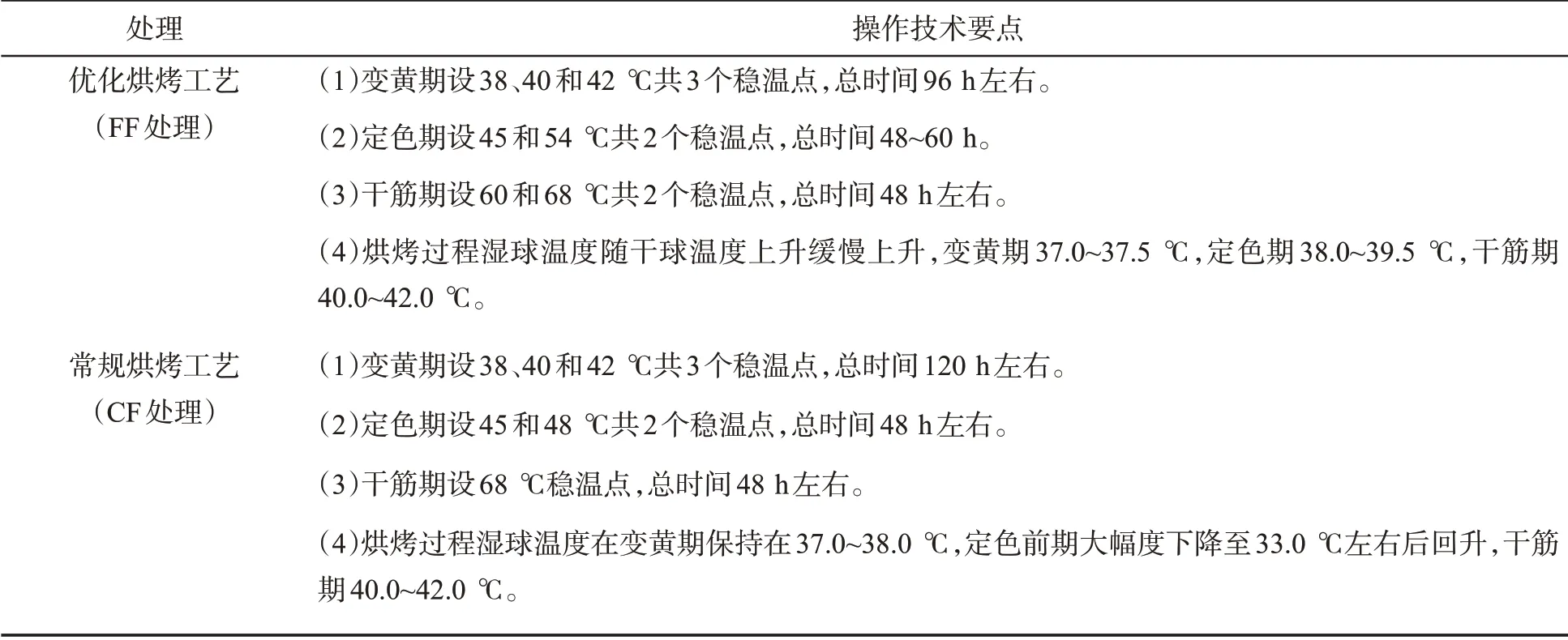

2.1 烘烤过程中烟叶含水率变化

图1 结果显示,采收后新鲜烟叶的含水率为75%左右,烘烤过程中烟叶含水率变化总体呈下降趋势,两种工艺处理的烟叶含水率变化规律差异明显。FF 工艺烘烤前48 h 烟叶含水率变化较小,烘烤48~96 h 含水率由76.2%下降至63.4%,烘烤96~144 h 由63.4%快速下降至9.3%,之后缓慢下降至5%左右。CF 工艺烘烤前120 h 烟叶含水率变化较小,烘烤120~168 h 由75.4%快速下降至10.9%。CF 工艺处理的烟叶含水率在烘烤96、120和144 h 时均极显著高于FF 工艺处理。

*表示差异达到0.05 显著水平;**表示差异达到0.01 显著水平。下同

2.2 烘烤过程中烟叶颜色变化

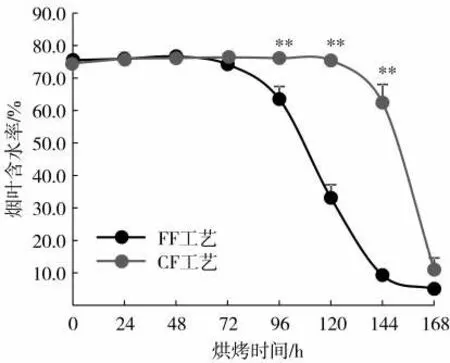

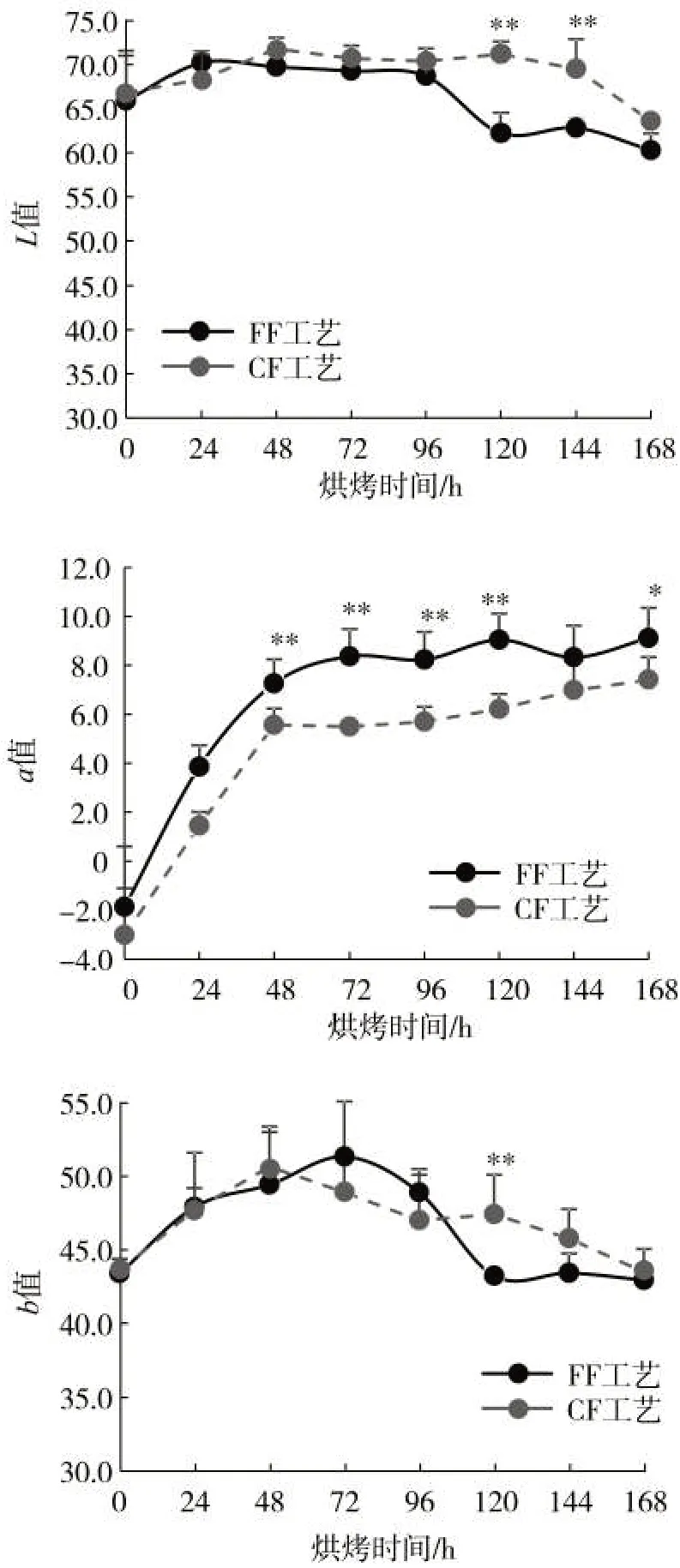

两种工艺处理烘烤过程中烟叶颜色参数变化趋势总体一致(图2)。L值和b值呈上升~稳定~下降的变化趋势,a值呈先大幅度上升后小幅度上升的变化趋势。总的来说,烘烤过程中烟叶颜色变化分为两个阶段,第一阶段为烟叶颜色由黄绿变浅黄(L值上升、a值大幅度上升且由负转正、b值大幅度上升);第二阶段为烟叶颜色由浅黄变深橘黄(L值下降、a值持续小幅上升、b值下降)。

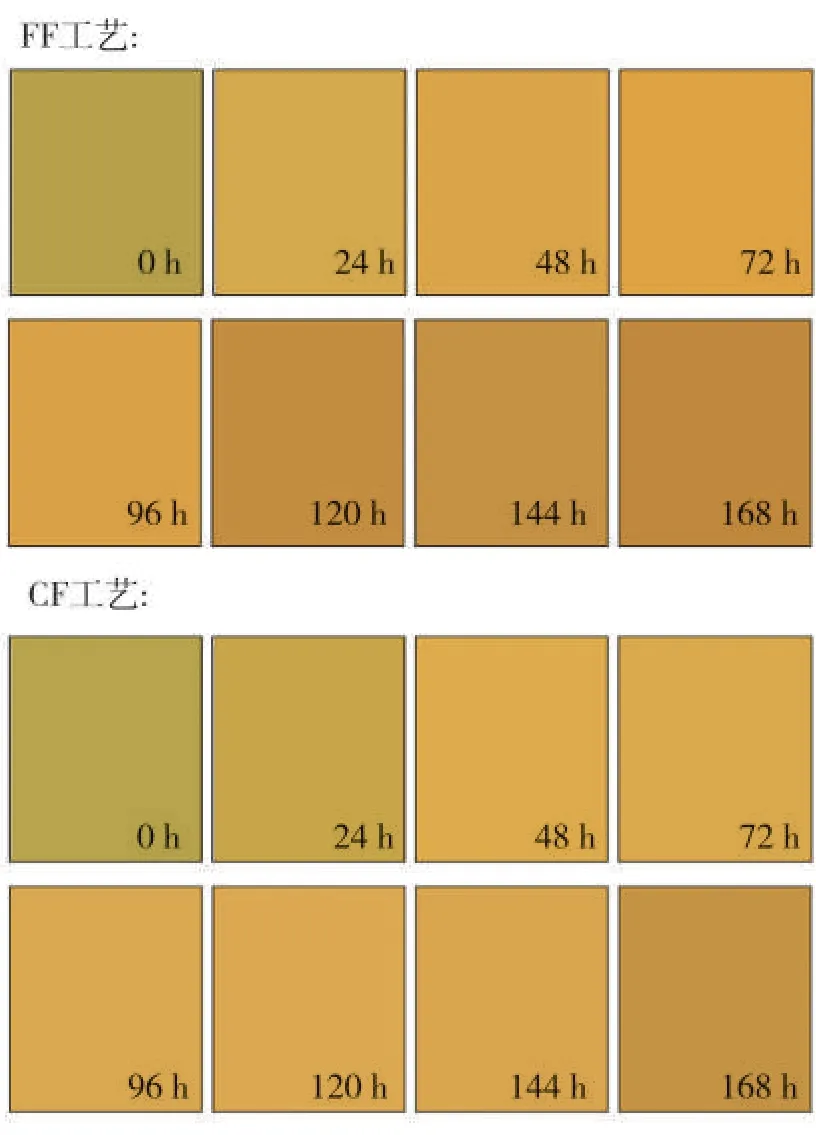

两种工艺相比,FF 工艺处理烟叶颜色变化的第二阶段出现在烘烤96~120 h,此时烟叶颜色参数L值和b值下降、a值上升,烟叶颜色由浅黄变深橘黄。CF 工艺处理烟叶颜色变化的第二阶段则出现在烘烤144~168 h。结合烟叶含水率变化规律,两工艺处理叶片颜色变化的第二阶段均出现在烟叶含水率在60%以下的烘烤阶段。与CF 工艺相比,FF 工艺在烘烤120 h 和144 hL值极显著较低,烘烤48、72、96、120 和168 ha值显著较高。标准色卡结果(图3)显示,FF 和CF 工艺处理烟叶颜色由浅黄变深橘黄分别出现在烘烤120 h 和168 h 时。

图2 两种工艺处理烘烤过程烟叶颜色参数变化Fig.2 Color parameter variations of tobacco leaves during curing under two treatments

图3 两工艺处理烘烤过程中叶片颜色的标准色卡Fig.3 Standard color cards for leaf appearance duringcuring under two treatments

2.3 烘烤过程中烟叶主要化学成分含量变化

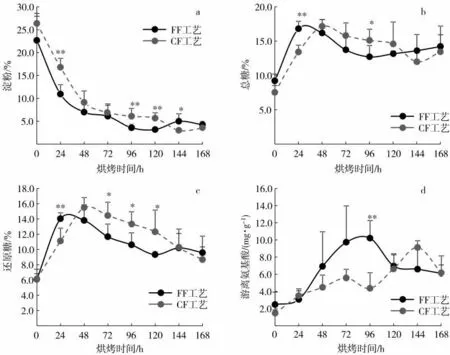

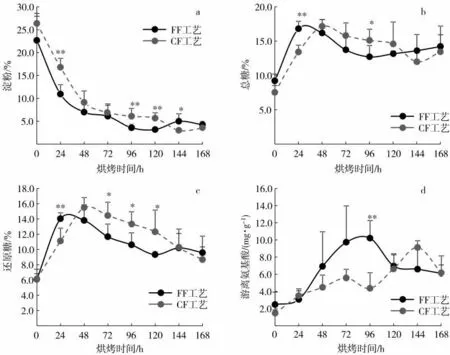

从图4a 看出,FF 工艺处理烘烤过程中淀粉的降解主要发生在烘烤前96 h,烘烤0~48 h 淀粉含量由22.6%下降至7.0%,下降了69.0%,烘烤96 h时淀粉含量下降至3.6%,之后相对稳定;CF 工艺处理烘烤过程中淀粉的降解主要发生在烘烤前144 h,烘烤0~72 h 淀粉含量由26.4%下降至6.9%,下降73.9%,烘烤144 h 时淀粉含量下降至3.0%。结合烟叶含水率变化规律,两工艺处理烟叶淀粉的降解主要发生在含水率由75%左右(鲜烟叶)下降至60%左右的烘烤时间段。从图4b 和4c 可看出,烘烤过程烟叶还原糖和总糖含量总体表现为先上升后下降的变化规律。FF 工艺处理还原糖含量在烘烤120 h 以后的变化不明显,CF 工艺处理还原糖含量持续下降趋势相对较明显。从图4d中看出,FF 工艺烘烤过程游离氨基酸含量呈先上升后下降的倒“V”字形的变化规律,CF 工艺游离氨基酸含量呈持续缓慢上升后下降的变化规律。结合两工艺处理烟叶含水率和颜色变化规律,游离氨基酸含量下降的主要时间段均在烟叶含水率下降幅度最大和烟叶颜色由浅黄变深橘黄的阶段。

图4 两工艺处理烘烤过程中主要化学成分含量变化Fig.4 Chemical component variations during curing under two treatments

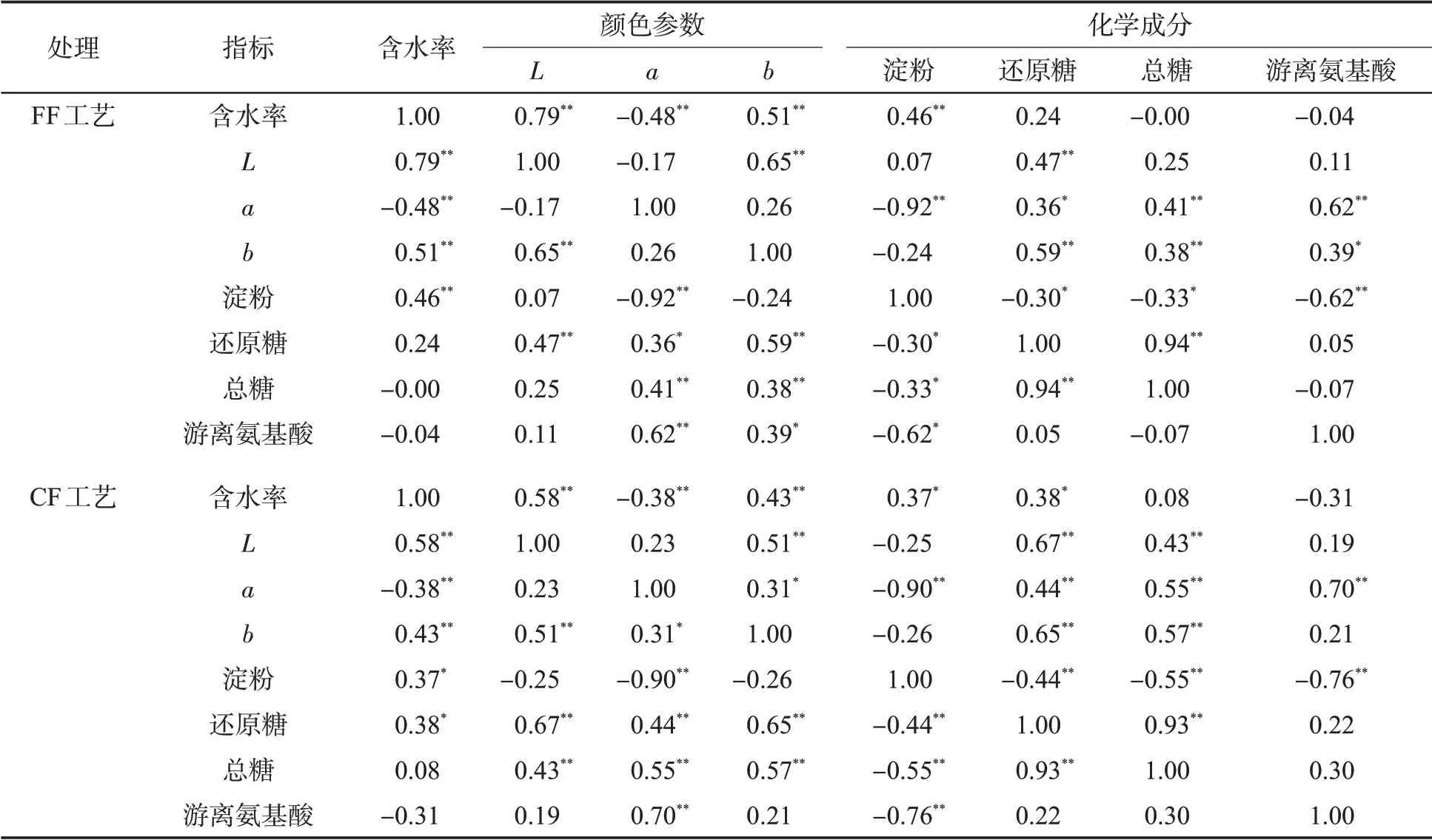

2.4 烘烤过程中烟叶含水率与颜色参数、化学成分的相关分析

表2 结果显示,两工艺处理烟叶含水率与颜色参数和化学成分的相关性表现一致。烟叶含水率与L值和b值呈极显著正相关,与a值呈极显著负相关,与淀粉含量呈显著正相关。从颜色参数与化学成分的相关性来看,a值与淀粉含量呈极显著负相关,与还原糖、总糖、游离氨基酸含量呈显著或极显著正相关;b值与还原糖和总糖含量呈极显著正相关。

表2 烘烤过程中烟叶含水率与颜色参数和化学成分含量的相关性①Tab.2 Correlations among leaf moisture, color quantification parameters and chemical components during curing

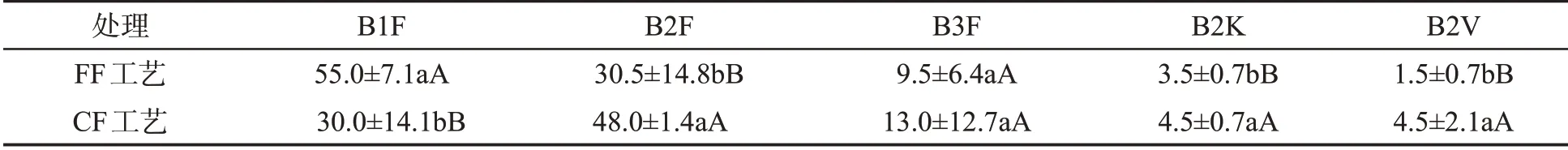

2.5 烤后烟叶品质评价

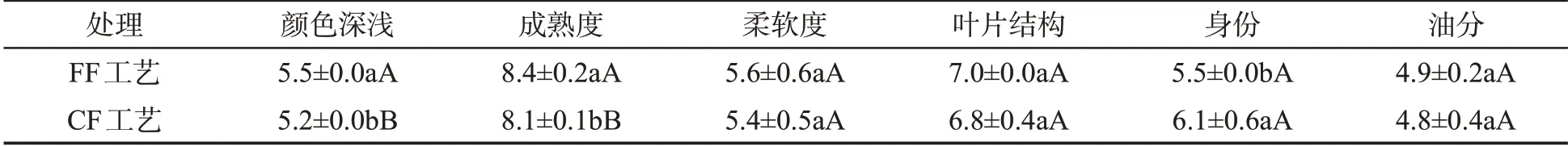

表3 结果显示,两种工艺处理烤后烟叶的等级结构差异明显。FF 工艺处理B1F 等级烟叶比例(上6 片高档原料)极显著高于CF 工艺,杂色烟和微带青烟叶比例极显著低于CF 工艺。表4 结果显示,FF 工艺处理烤后烟叶颜色深浅、成熟度分值极显著高于CF 工艺处理,身份分值显著高于CF 工艺处理。FF 工艺处理烤后烟叶总体外观品质较好,豫中烟区传统上部烟叶颜色较浅、身份较厚的品质缺陷有所改善。

表3 不同工艺处理烤后烟叶等级结构比较①Tab.3 Grades of cured tobacco leaves under different treatments

表4 不同工艺处理烤后烟叶外观品质①Tab.4 Appearance quality of cured tobacco leaves under different treatments

3 讨论

在本试验优化工艺(FF)条件下,烘烤过程烟叶失水起始于变黄中后期,快速失水集中在定色前中期,总体失水符合“前期慢-中期快-后期慢”的规律[15]。常规工艺(CF)条件下,变黄前期不排湿,定色前期大幅度降低湿球温度,从而达到快速排湿的效果,烟叶在定色期短时间内过快干燥,可能会造成烟叶内在化学成分转化不充分[16]。

上部烟叶烘烤过程烟叶颜色变化分为两个阶段,第一阶段由黄绿变浅黄,第二阶段由浅黄变深橘黄。颜色参数L值和b值表现为“上升-稳定-下降”的变化趋势,a值表现为先大幅度上升后小幅上升变化趋势,这与武圣江等[8]、贺帆等[9]的研究结果基本一致。两种工艺处理相比,优化工艺处理烟叶颜色变化的第二阶段出现的时间早于传统工艺处理,但均出现在烟叶含水率在60%以下的烘烤阶段,这说明烟叶含水率由60%左右下降至10%左右的烘烤阶段与烤后烟叶深橘黄颜色的形成密切相关。基于上6 片烟叶相对强调烘烤后熟程度、颜色橘黄~深橘黄的品质需求[17],对烘烤过程烟叶含水率降至60%以后的温湿度调控应加以重视。

烘烤过程中,烟叶淀粉含量变化分为两个阶段,烟叶含水率较高的变黄前期淀粉含量快速下降,变黄后期或定色前期淀粉含量缓慢下降,这与宫长荣等[18]的研究结果一致。相关分析结果表明,烘烤过程中烟叶淀粉含量与含水率呈显著正相关,这与贺帆等[9]、王涛等[19]的研究结果基本一致。两种工艺处理烟叶还原糖积累主要发生在烘烤前期(0~48 h),烘烤48 h 以后还原糖含量变化呈下降趋势,这可能与呼吸作用消耗[20]和参与美拉德反应[21]有关。在优化工艺条件下,烘烤过程游离氨基酸含量呈先上升后下降的变化趋势,这与过伟民等[22],陈颐等[23]的研究结果相似。传统工艺条件下游离氨基酸含量变化趋势不明显,但与优化工艺相同,烟叶游离氨基酸含量均在烟叶含水率60%以下的烘烤阶段下降明显。

4 结论

豫中上部烟叶烘烤过程中烟叶失水主要集中在变黄后期~定色期。烘烤过程烟叶失水与颜色参数和化学成分变化密切相关,烟叶含水率由75%左右(鲜烟叶)下降至60%左右,烟叶颜色由黄绿色变浅黄色,淀粉大量降解;烟叶含水率由60%左右降至10%左右(叶片基本干燥),烟叶颜色由浅黄色变为深橘黄色,游离氨基酸含量明显下降。针对豫中产区上6 片烟叶,烘烤过程中应避免变黄期不排湿、定色前期湿球温度大幅度降低而快速排湿,重视烘烤中后期的工艺参数调控,以促进烟叶内在成分的合理转化。