一种压力机智能检测控制系统的设计

王路远,仲 君,王明柱,钱 琦

(扬力集团股份有限公司,江苏 扬州225002)

1 背景及意义

现有技术中,压力机是一种结构精巧的通用性冲压装置,具有用途广泛,生产效率高等特点。压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件。机械压力机工作时由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副带动曲柄滑块机构,使滑块和凸模直线下行。机械压力机在锻压工作完成后滑块上行,离合器自动脱开,同时曲柄轴上的制动器接通,使滑块停止在上止点附近。现有的压力机在工作时,导轨滑动副、连杆铜瓦和曲轴前后支承等运动副长时间工作会导致温度上升,目前无法实时可靠地检测该运动副的温度;润滑油的油品品质无法实时得到监测。

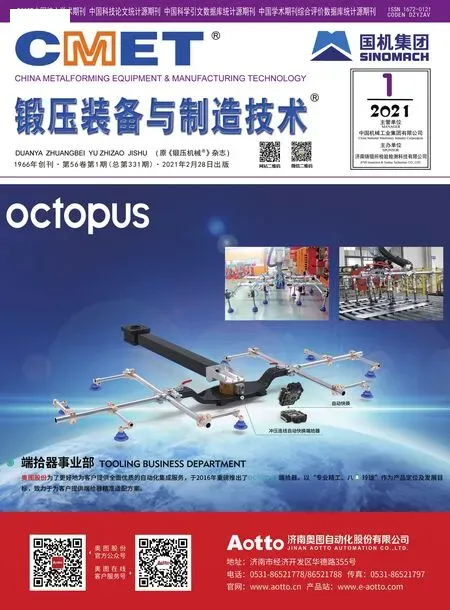

本系统能够对压力机的运动副温度进行检测,避免运动副温升过高,并对压力机油箱润滑油的油品质量进行检测,对离合制动装置的摩擦片磨损程度进行监测。本系统为实现压力机智能化的要求。设计时选择分离式控制器,通过与压力机原控制器的通信作为扩展系统存在;也可将智能监控系统的软件与硬件移植至原控制器,以一体化控制器的方式实现。在本项目实施过程中,为降低对原系统的调整、便于系统的扩展,采用分离式控制器的硬件系统,其组成结构如图1 所示。

2 运动副温度检测

2.1 测温布点分布

图1 系统硬件结构

本系统中机床滑块为八面导轨润滑,选取至少六个点安装螺钉式铂热电阻传感器;机身上对应每根曲轴有前后两个主轴颈,在前轴承座上设置端面型铂热电阻传感器1,后轴承座上设置端面型铂热电阻传感器2,在曲轴的连杆轴颈上设置有端面型铂热电阻传感器3;在飞轮卸荷套处设置有端面型铂热电阻传感器4。在滑块运动时,螺钉式铂热电阻传感器对滑块导轨铜条的温度进行监测;端面型铂热电阻传感器1、端面型铂热电阻传感器2 和端面型铂热电阻传感器3 分别对曲轴的前后两个主轴颈上的轴承以及曲轴连杆轴颈上的轴瓦温度进行监测,端面型铂热电阻传感器4 对卸荷套轴承的温度进行检测。

螺钉式铂热电阻传感器从侧面插入导轨的深度为相应导轨宽度的0.3~0.5,位于滑块前侧的两个导轨、位于滑块后侧的两个导轨、位于滑块右侧后部的两个导轨上均安装有温度传感器。温度传感器通过有线传输的方式与PLC 的温度输入模块相连接。结合活动卡套或弹簧垫圈等压紧装置,将温度传感器紧贴导轨内部,从而检测导轨中心温度,如图2 所示。

图2 滑块导轨测温点

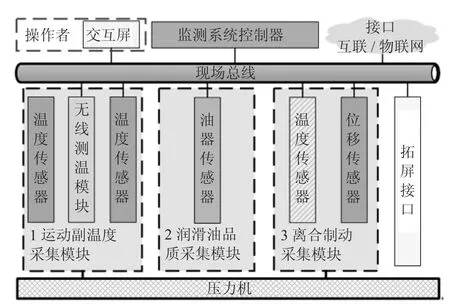

端面型铂热电阻传感器1 竖直安装在前轴承座的下部,与前轴承座内的轴承相接触;后轴承座一体设置在机身上,端面型铂热电阻传感器2 竖直安装在后轴承座的上部,与后轴承座内的轴承相接触;曲轴连杆轴颈外周套设有上轴瓦和下轴瓦,端面型铂热电阻传感器3 竖直安装在连杆盖上部,与上轴瓦相接触。测温点分布于两个曲轴的前后两个主轴颈处的轴承,以及曲轴连杆轴颈处的轴承,采用深埋的安装方式使测温元件紧贴于轴承、轴瓦表面,更加准确地获取温度;采用三线制或四线制有线传输的连接方式可以降低导线电阻对测温精度的影响,如图3 所示。

图3 曲轴测温点

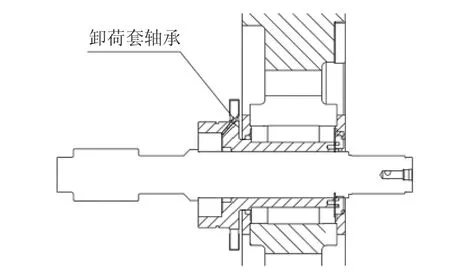

卸荷套的套孔内壁与齿轮轴外周之间设置有卸荷套轴承,在卸荷套上也倾斜嵌入安装有与卸荷套轴承相接触的温度传感器,如图4 所示。

图4 卸荷套测温点

2.2 温度监控程序设计

温度监控程序的功能主要包括数据采集与数据处理两部分。对于模拟输入和RTD 温度输入,数据采集功能由PLC 内部电路实现,并通过时钟信号实现采样周期的自定义,将端口数据简单转化后即得到实际温度数据;对于MOSBUS 通信设备,需要编写相应的程序段完成通信设置。

PLC 逻辑原理图如图5 所示。通过比较测点的实时温度数据和预设的温度阈值,对过热关键字的对应位置位或复位以表示该点是否过热;定义过热危险点为:实时温度与阈值的差值为最大。通过获取温度过热危险点,可以为判断机床的整体温升状态和润滑油供应流量提供参考。

图5 测点过热和温度危险点判断

2.3 运动副监控界面设计

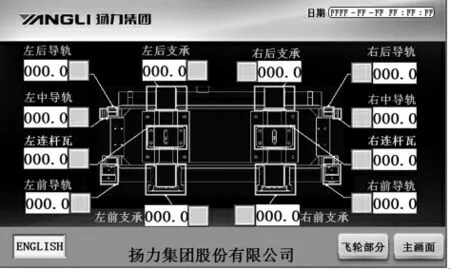

压力机原控制系统涉及的多为开关量控制,嵌入运动副温升监控功能后模拟量的数量大幅度增加,因此需要设计相应的人机界面以合理、高效、直观地显示机床状态。以Siemens Smart 700 IE V3触控屏为平台,开发基于WINCC FLEXIBLE SMART V3 软件的运动副温升监控界面,对于其他触控屏,可以参考该交互面板的界面架构和设计方法。

通过RS 485 接口连接触控屏与PLC 的CPU,完成数据通信。面板界面如图6 所示。

图6 运动副温升监控系统交互界面

3 润滑油品质监测方案

油品质量传感器通过管螺纹垂直安装于油箱侧面,油品质量传感器位于润滑油深度1/3~1/2 处。油品质量的好坏与润滑油的介电常数呈相关,油品质量传感器通过监测润滑油的介电常数,实现润滑油品质的实时判断,润滑油的介电常数小于2.35 为良好,润滑油的介电常数为2.35~2.40 为良好,介电常数超过2.40 为较差;油品质量传感器安装位置可选取液面1/3 深度以下处,可以避免因杂质和磨粒堆积引起油品质量传感器探头的污染。考虑到润滑油若使用时间过长而超过规定使用期限时,即使劣化程度较低也应及时更换。由此,采用润滑油使用时长To与介电常数Er两个指标判断润滑油品质,逻辑原理如图7 所示。油品阈值E1,E2分别为润滑油品质“良好”与“一般”的上限值,参考值E1=2.35,E2=2.40;数据防抖功能可以通过将采样数据输入缓存区,利用均值滤波或中值滤波的方法实现;每次换油后润滑油使用时长To将被置零。

图7 油品状态判断逻辑图

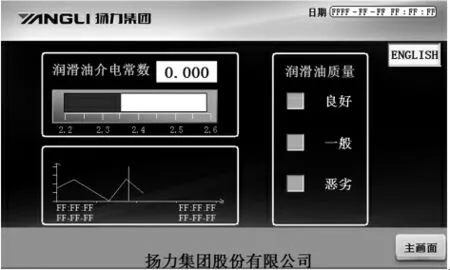

由于润滑油的劣化是一个长时间的历程,对数据采集的实时性要求不高。因此,可以在机床启动后短时间内自检和操作者需要时(如每班)启动油品检测。同时,交互界面上应直接显示传感器测量所得数据以及油品等级。如图8 所示。

图8 油品监控界面

4 结语

本系统围绕压力机智能化的实现,基于传感器技术和PLC 控制电路构建模块化硬件电路,结合高效的监控程序和交互系统,实现了运动副温升测量、润滑油品质监控和离合制动器状态监控,为解决压力机智能化检测和控制提供了一套可行的解决方法。

此外,由于本系统为初代版本且开发时间仓促,仍存在着许多不足和欠缺考虑之处,因此未来将继续深入研究与开发,以期最终实现压力机的全面智能化监控和诊断。未来工作从以下几个方面继续开展:

(1)运动副温升规律探究。在已开发的压力机运动副温升监控的基础上,监测多种工况下的温升数据,选取合适的门槛值。必要时,进行润滑油路中润滑油的流场分析以获得更加详细的温度场信息。

(2)压力机自适应润滑控制。在对压力机运动副实施全面监控的基础上,根据温度危险点的信息实现油泵流量的自动调节。

(3)润滑油的全面指标测定与品质监控。介电常数的变化是润滑油品质的综合反映,但压力机各个运动副的磨损特点存在差异,需要考虑具体情况下的粘度、磨粒、介电常数等指标对于油品变化的敏感性。未来将对润滑油品质进行全面测定,并选取最敏感的物理量作为指标进行监控。

(4)系统调整和优化。对于已开发的系统进行硬件电路的优化以增强抗干扰性和鲁棒性;优化程序逻辑和结构,以适用于工业要求;增强人机界面的一致性、完整性和操作性。