基于低频涡流检测的露天矿破碎机运动铁磁物体监测研究

徐江野,赵四海,赵泽性,刘玉潇,孙海龙

中国矿业大学(北京)机电与信息工程学院,北京 100083

我国露天煤矿大多采用半连续生产工艺开采,破碎站作为半连续系统的关键环节[1],易受到来自煤岩体的严重冲击、磨损。露天矿煤层构成复杂[2],煤层中夹杂铁结核的煤矸石质地坚硬[3],破坏电铲、装载机等采掘设备,导致采掘设备配件脱落并随煤块一并被送入破碎机。若这类铁磁性入侵物体尺寸小于或等于齿间隙,则剪切力作用引发齿辊式破碎机的齿环失效、破碎齿变形甚至折断等问题[4];若这类铁磁性物体的尺寸远大于齿间隙,则引起矿物卡堵,造成矿物堆积,电机负载激增,最终引起电机过载,损坏电机[5]。因此,对露天矿破碎机运动铁磁物体的监测,可提高破碎机的使用寿命和露天矿的生产效率,减少人力、物力、财力的消耗,降低事故的发生概率,对露天矿安全生产具有重要意义,同时,也推动露天矿生产向自动化、智能化迈进。

目前,传统的矿用金属检测装置主要应用于对运行的带式输送机上的矿物进行铁磁性物质的检测[6]。但对露天矿半连续作业方式,这种传统强磁式的矿用金属检测装置无法对混入破碎机的铁磁物体进行监测与筛查,只能采用加装电机过载保护装置、改变滚齿排料方向的手段来解决破碎机金属检测的问题,因而无法避免金属物与滚齿之间的长时间接触。

针对上述现状,依据在无损检测领域广泛应用的低频涡流检测技术[7],笔者提出一种由激励线圈和接收线圈组成的无损检测系统检测破碎机中的铁磁物体的技术方案。该方案通过对低频检测理论的分析和应用叠加原理对激励场与涡流场信号建立检测探头解析模型,根据解析模型对检测系统进行参数设计和规划被检测金属物体的运动路径,并根据现场实验取得的自相关无偏估计值的幅值判断是否有铁磁物体进入破碎腔内。实验结果表明,本文提出的技术方案具有可行性,检测参数和被检测铁磁物体检测路径的理论分析结果与实验结果较为一致,为露天矿破碎机运动铁磁物体检测提供借鉴。

1 低频涡流检测原理

1.1 检测探头的基本原理

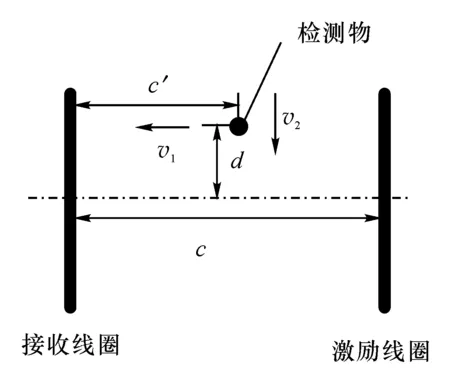

露天矿破碎机运动铁磁物体涡流检测探头由一个激励线圈和一个接收线圈(检测线圈)构成,如图1(a)所示。当对激励线圈施以交变信号时,在线圈周围及导电介质内产生交变磁场,在没有铁磁性物体通过的情况下,接收线圈中产生的感应电压反映了激励场的特性。当被测物体为铁磁物体且位于激励场内时[图1(b)],被测物体表面会产生涡旋电流,涡旋电流产生的涡流场会引起空间磁场的变化。此时,接收线圈中产生的感应电压是由激励场与涡流场的叠加场激发的[8-9]。

图1 涡流探头的基本原理Fig.1 Basic principle of the eddy current probe

在破碎机铁磁物检测中,目标检测物的磁导率为107H/m,煤炭的电导率为10-4~104S/m[10]。因此,研究中不考虑煤炭对于磁场的影响。假设被检测的铁磁物体是线性均匀、各项同性的物质,且以同一速度经过检测区域的各点,则电涡流检测系统对于铁磁物体在检测区域内的每一位置均视为线性系统[11]。因此,可通过分别求解激励场(源场)和涡流场,然后对二者应用叠加原理求解检测线圈所处的空间磁场。铁磁物体的参数变化直接对涡流场产生影响,在激励场不变的情况下,铁磁物体的参数与激励场和涡流场的叠加结果可建立直接联系,则接收线圈感应电压的表达式为

E=e1+e2

(1)

式中,E为接收线圈的感应电压,V;e1为激励场对接收线圈产生激励的感应电压,V;e2为涡流场对接收线圈产生激励的感应电压,V。

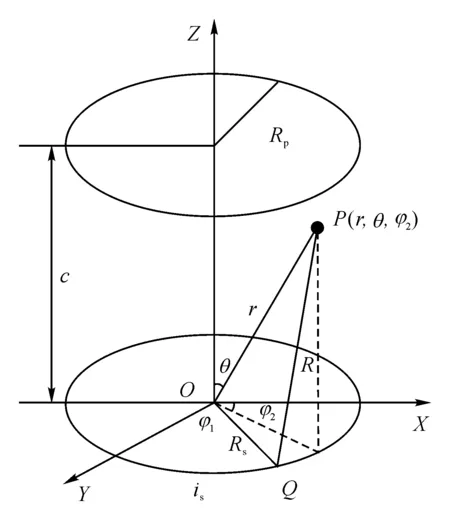

1.2 检测探头的解析模型

根据检测探头的基本原理,建立检测探头模型如图2所示。该模型将激励场的激励源视为半径Rs的圆形电流,激励电流为is,接收线圈为半径Rp的单匝线圈;将涡流场的激励源金属球视为半径a的圆形电流,球坐标系中两线圈之间的任意点P(r,θ,φ2)为金属球圆心所在位置,R为金属球与激励线圈所在平面之间的距离,c为两平行线圈之间的距离,Q点为激励线圈上任意一点,φ1为OX与OQ的夹角。

图2 检测探头模型Fig.2 Analytical model of the eddy current probe

金属球不存在时,上述模型为单匝共轴线圈模型。根据纽曼积分[12-13]公式,此时线圈之间的互感系数为

(2)

(3)

式中,μ0为真空磁导率,μ0=4π×10-7H/m;k1为模数;F(k1)、E(k1)分别为第一类、第二类椭圆积分。

接收线圈受到激励场激励产生的感应电压为

假设金属球是均匀且各向同性介质,球体不具有极性。金属球的尺寸远小于激励磁场的波长(低频激励线圈采用的激励信号频率f≤300 kHz,波长λ≥1 000 m),根据麦克斯韦电磁感应定律,在涡流的计算中,可以忽略位移电流。金属球落入检测区域内任意位置P(r,θ,φ2)时,在检测区域时谐电磁场内,金属球涡电流[14]为

(5)

(6)

v=a(jωμ0μrσ)1/2

(7)

金属球的涡电流与金属球所在位置的z向磁感应强度相关,圆环电流在空间中任一点产生的磁感应强度与P点在球坐标系中φ2的取值无关。为了简化计算,将P点的φ2值取0。环形电流在P点z向的磁感应强度为

(8)

(9)

式中,k为模数。

金属球的位置与接收线圈平行且非共轴(仅当金属球在轴线上时,金属球与接收线圈共轴且平行),金属球与接收线圈之间的距离为c′=c-rcosθ。根据任意两非共轴平行线圈的互感系数Grover[15-17]公式,有

(10)

(11)

(12)

(13)

(14)

式中,k2为模数;Qγ(x)为第二类勒让德函数;γ为勒让德函数的度数,γ=1/2。

接收线圈受到涡流场激励产生的感应电压为

(15)

在检测范围内存在金属时,由式(1)、式(4)、式(15)得到接收线圈的感应电压为

(16)

2 探头线圈参数设计

露天矿破碎机的运动铁磁物体监测系统监测探头的检测范围以破碎口尺寸为准,检测精度以破碎齿间隙为准。本研究对象的破碎口长为4 405 mm,齿间隙为210 mm,因此模型中的a/c=0.048。为实现上述检测精度和检测距离的金属物检测,对探头进行参数分析和设计。

2.1 探头线圈半径分析

对检测探头线圈的半径与检测信号之间的关系进行定量分析,根据定量分析的结果选择检测参数,确定适应于检测区域的最优化参数。使金属球沿轴向方向运动(θ=0),此时r为金属球与激励线圈之间的距离,根据检测信号与线圈半径关系定量分析可知,激励信号角频率ω=9.42×104rad,金属球的相对磁导率μr=170,电导率σr=7.98× 106S/m。对建模分析所得数据进行归一化处理,结果如图3所示。

图3 检测信号与线圈半径关系Fig.3 The relationship between signal and radius of coil

由图3(a)可知,当Rs/c=0.7,r/c=0.5时,|e2|出现最大值,即金属球产生的涡流场信号取得最大值;r/c在(0,1]区间,|e2|均呈现同一变化趋势,因此最佳半径的取值与金属球所处的位置无关。由图3(b)(c)可知,叠加场信号|E|变化趋势与激励场信号|e1|变化趋势一致,涡流信号相对于激励信号是微弱信号,对接收信号的影响微弱。由图3(d)可知,涡流场信号与背景噪声(激励场信号)的信噪比为-97.394 4 ~ -186.028 5,信噪比在Rs/c=0.044 5时,取得最大值(涡流信号对接收信号产生的影响最大),但涡流场信号的功率仍远小于激励场信号功率。

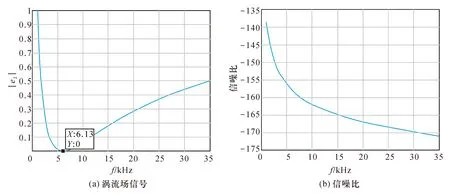

2.2 激励源分析

根据以上对检测线圈半径的分析,选择信噪比最大的检测参数为Rs/c=0.044 5,r/c=0.5。使用上述参数进行激励信号的频率的定量分析,该实验的其他参数为θ=0,金属球的相对磁导率为μr=170,电导率为σr=7.98×106S/m。对建模分析所得数据进行归一化处理,结果如图4所示。

图4 不同激励频率的涡流信号和信噪比Fig.4 Eddy current signal and signal to noise ratio with different frequencies

由图4(a)可知,频率f=6.13 kHz时,涡流场信号|e2|取得最小值;频率在1~6.13 kHz时,涡流信号呈现快速衰减趋势;频率在6.13~5 kHz时,信号缓慢递增。由图4(b)可知,涡流信号与背景噪声(激励信号)的信噪比在1~35 kHz频段呈现出整体衰减的趋势,低频段衰减较快,高频段逐步趋于平缓。低频段信噪比虽然衰减快,但在数值上仍然高于高频段。

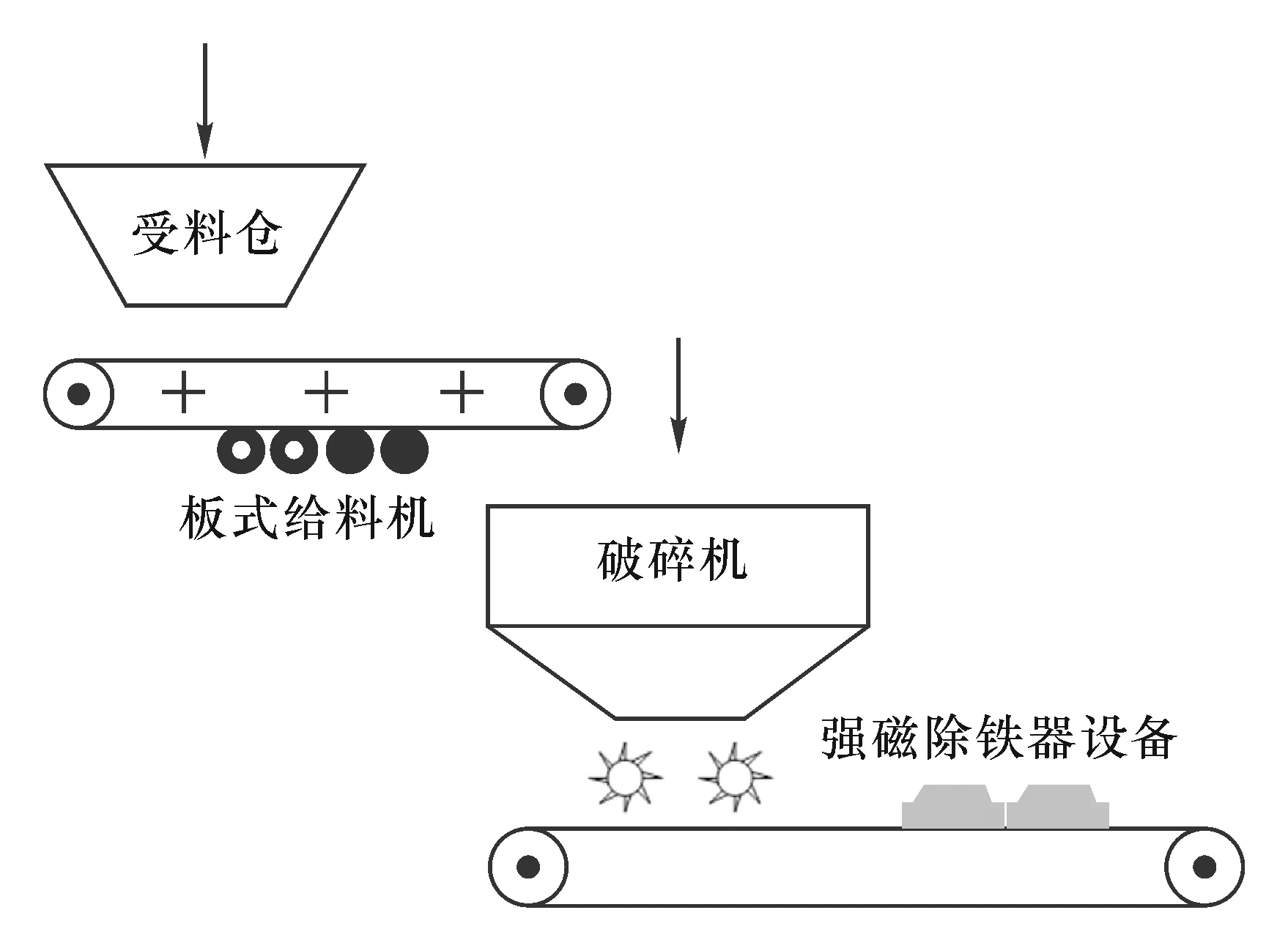

2.3 检测物位置分析

根据破碎站的工艺流程,检测物体通过检测区域的路径可能有多条,因此对被检测铁磁物体的路径进行规划可归结为对于检测物体位置与检测信号关系的分析。破碎站工艺流程如图5所示。

图5 破碎站工艺流程Fig.5 Crushing station process flow chart

检测物体在检测区域中的位置对经过线圈中心轴的每一个截面是一致的,可选择一个平面进行分析。检测物位置示意如图6所示。

图6 检测物位置示意图Fig.6 Location of the detected object

根据以上分析,检测物位置分析的参数为Rs/c=0.044 5,θ=0,激励信号角频率ω=9.42× 104rad,金属球的相对磁导率μr=170,电导率σr=7.98×106S/m。对建模分析所得数据进行归一化处理,结果如图7所示。

图7 检测信号与检测位置关系Fig.7 Relationship between detection signal and position

由图7(a)可知,金属球在轴线中心位置,即c′/c=0.5,d=0时,涡流场信号|e2|取得最大值。检测物以垂直于线圈轴线方向(v2方向)进入会比平行于轴线方向(±v1方向,由激励线圈端进入检测区域为v1方向,由接收线圈端进入检测区域为-v1方向)进入更快到达极值点。垂直方向(v2方向)进入检测区域,在d/Rs=0.5、c′/c=0.5时,取得涡流场信号初始值;平行于轴线方向由激励线圈端进入检测区域(v1方向),在d/Rs=0、c′/c=1时,取得涡流场信号初始值;平行于轴线方向由接收线圈端进入检测区域时(-v1方向),在d/Rs=0、c′/c=0时,取得涡流场信号初始值。比较3种路径进入检测区域的初始值,若采用平行于轴线的路径进入检测区域,无论从激励线圈端进入还是从接收线圈端进入,其初始值均小于垂直轴线方向进入检测区域路径。因此,垂直于轴线方向进入检测区域的路径可获得较好的涡流场信号。

由图7(b)可知,激励场信号|e1|在金属球处于任何位置时均为同一值。由检测原理可得,在整个检测区域内激励场信号不受金属球位置影响。

由图7(c)可知,整个区域叠加场的感应电压变化趋势与涡流场趋势一致。由于激励场信号与金属球位置无关,叠加场信号的变化取决于涡流场变化,这一结果与检测原理阐述一致。由图7(d)可知,涡流场信号与激励信号的信噪比变化趋势与涡流场信号的变化趋势一致,因此涡流场信号最大的检测路径同样可以获得最大的信噪比。

3 实验验证

依据上述分析搭建实验平台。实验检测距离为4 405 mm,检测物半径为21 mm的实心金属球,实验对象为露天矿破碎站,破碎机型号是SANDVIK的CR610/14-35双齿辊式筛分式破碎机,检测探头的安装位置如图8所示。实验分为模拟实验和现场实验。模拟实验具有可重复性,其目的是验证理论分析的可靠性。实验中破碎机始终处于停机状态,且铁磁物体不与煤炭混合,使其沿垂直于轴线方向(v2方向)进入检测区域并观测接收信号,铁磁物体运动参数见表1。

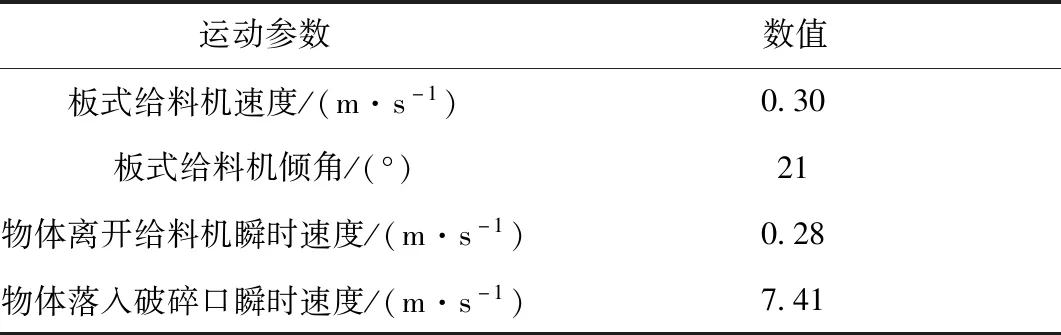

表1 铁磁物体运动参数Tab.1 Motion parameters of the detected object

在模拟实验的基础上进行现场实验,其目的是验证检测设备在实际工况下能否实现对铁磁物体的实时监测。实验过程中破碎机始终处于工作状态,由单斗卡车向破碎机中倾倒混有铁磁物体的煤炭,在二者混合物通过板式给料机进入破碎口的过程中,系统完成对铁磁物体的检测。铁磁物体通过检测区域会引起接收线圈信号的变化,对接收信号进行放大、滤波等处理后,由信号采集卡接入工控机,通过对比不存在铁磁物体时现场实验的接收信号与存在铁磁物体时的接收信号的变化,获得实验结论。

4 实验结果分析

4.1 实验参数验证

(1) 对检测线圈半径与检测信号的理论分析结果进行模拟实验验证。实验制备3组线圈,线圈骨架半径分别为150 mm、200 mm、250 mm,采用截面半径为0.3 mm铜线绕制350匝;激励信号为正弦信号,峰值电流为0.933 7 A,频率为15 kHz。通过模拟实验平台进行实验,金属球以垂直于线圈轴线的方向落入检测区域,从金属球进入检测区域开始对tn与tn+1时刻信号的自相关无偏估计量的幅值变化量Δ进行记录,取多组实验数据的平均值作为最终实验结果(表2)。将表2实验结果与图3分析结果进行比较,二者得到结论一致,即Rs/c值接近0.044 5时,检测效果较好。

表2 不同尺寸线圈实验记录Tab.2 Experimental records of different coil size

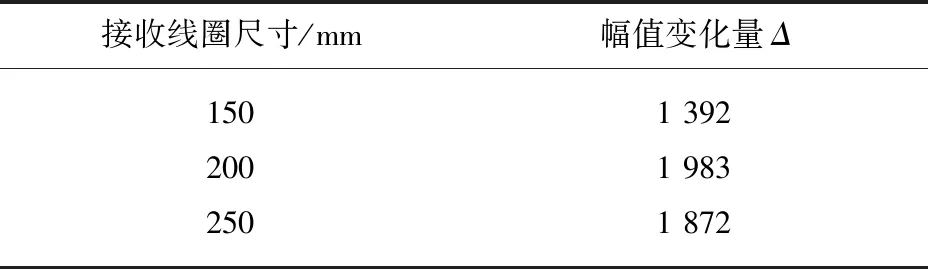

(2) 对频率信号影响因素的理论分析进行实验验证。实验采用线圈骨架半径为200 mm的线圈,激励信号的峰值电流为0.933 7 A,选取频率为5~30 kHz中的6个相同间隔的数据进行重复试验,取多组实验数据的平均值作为最终实验结果,实验结果与理论分析呈现一致趋势;但是在频率为15 kHz时,实验值与理论值的差值最大,实验结果如图9所示。

图9 不同频率的幅值变化量Fig.9 Threshold with different frequencies

(3) 对被检测物通过检测区域路径的理论分析进行实验验证。实验采用的激励信号频率为15 kHz,其余实验参数均与上述实验一致。实验采用沿轴线运动(±v1方向)和垂直于轴线(v2方向)且垂足为中点的2种运动路径,且铁磁物体均以0.2 m/s的速度匀速运动。采集进入检测区域的边界信号的自相关无偏估计量幅值的变化量Δ以及Δ到达峰值的用时,取多组实验数据的平均值作为最终实验结果(表3)。实验结果表明,垂直于轴线的路径更快到达峰值且进入边界时具有较大的幅值变量,均优于沿轴线运动的路径,与理论分析结果一致。

表3 不同路径的实验参数Tab.3 Experimental parameters of different paths

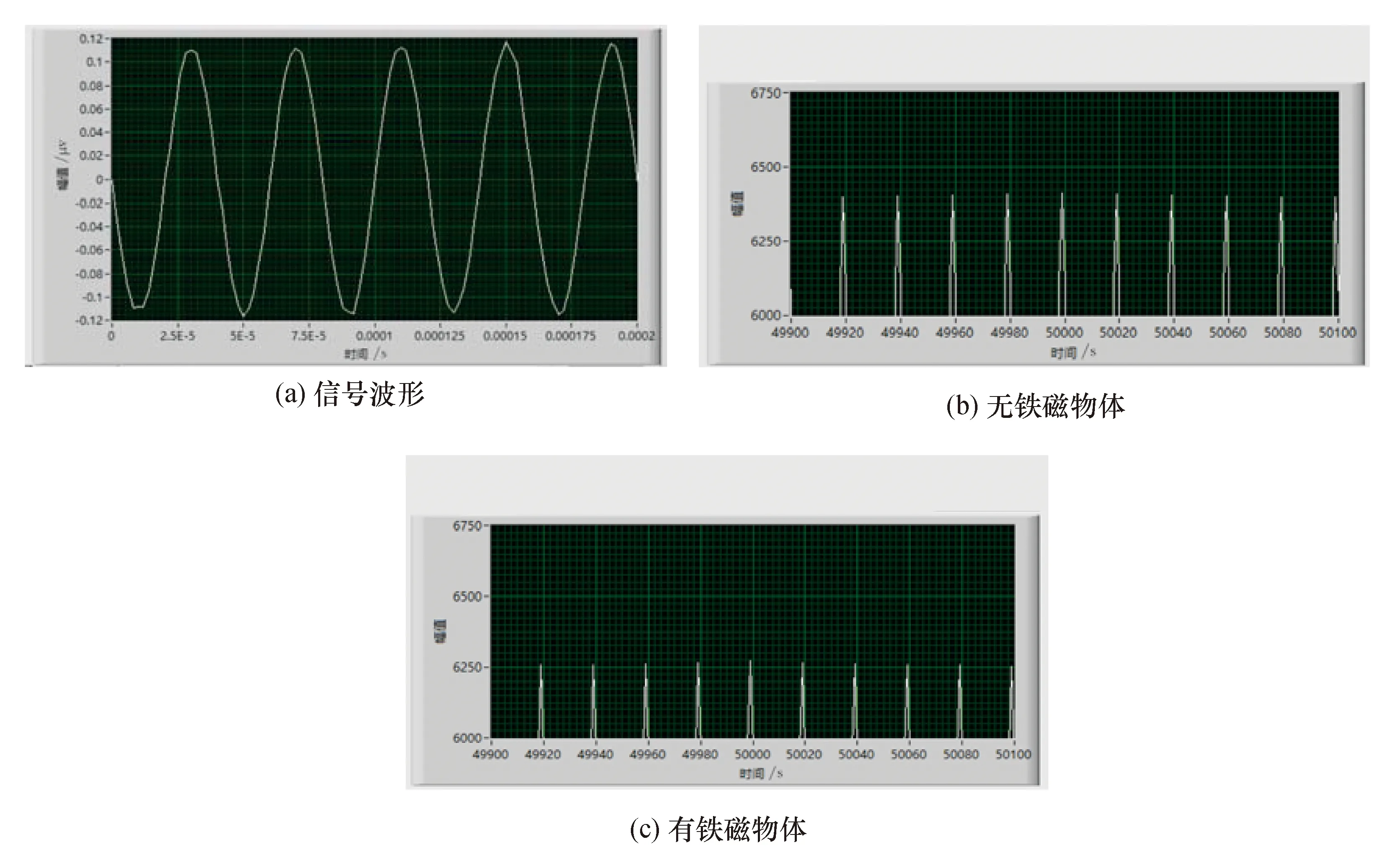

4.2 现场实验

根据对模型的理论分析和实验验证,构建现场实验平台进行实际工况实验。通过现场实验接收信号的波形峰值变化很难判定铁磁物体是否侵入,但可以通过自相关函数无偏估计量的幅值变化判断铁磁物体是否掉落。由图10可知,半径为210 mm的金属球掉落时自相关无偏估计量的幅值变化了144。根据以上实验分析说明,若幅值的变化量Δ≥144,则判定有铁磁性物体经过检测区域,此时检测系统自动关断破碎机并故障报警。

图10 现场实验自相关函数Fig.10 Autocorrelation function diagram of actual experiment

5 结 论

(1) 煤岩体与铁磁物体具有较大的电导率、磁导率差距,根据电磁感应原理,利用低频电涡流检测技术可以实现对于铁磁物体的筛查。但信号的信噪比较低,无法通过信号幅值的变化判定铁磁物体的掉落情况,需要结合自相关等信号处理方法实现对铁磁物体的准确判定。

(2) 涡流信号在具有强背景噪声的系统中信噪比较低,属于微弱信号。对检测探头参数的优化设计和对检测物路径的规划可有效提高信噪比。在金属物半径(检测目标)与检测距离比为0.048,检测探头的半径与检测距离比值为0.044 5时具有最大的信噪比。在1~35 kHz内,低频段的信噪比要高于高频段。垂直于检测轴线进入检测区域的路径相比平行于检测轴线进入检测区域的路径的初始值和响应时间更具有明显优势。

(3) 通过建立检测系统的解析模型对探头的检测参数进行分析与优化,实现了对露天矿破碎机铁磁物体的实时监测和检测精度的准确以及响应时间的提高,进而推动露天矿采掘的智能化发展。