聚甲基丙烯酰亚胺泡沫平面断裂韧性实验研究

杨 洋,陈新文,王 翔,马思奇,郭 宁

(中国航发北京航空材料研究院,北京100095;航空材料检测与评价北京市重点实验室,北京100095;中国航空发动机集团材料检测与评价重点实验室,北京100095)

聚甲基丙烯酰亚胺(Polymethylimide,PMⅠ)泡沫是一种轻质交联的多孔硬质泡沫塑料,具有密度低、比强度高、比模量高、热稳定性良好、易于加工等特点。同时,PMⅠ泡沫可与各种夹层面材复合,能承受高温复合材料固化工艺,能够适应各种成型方法[1-4]。由于其优异的性能,PMⅠ泡沫在航空航天、船舶兵器、能源动力、交通运输、医疗体育器材等领域得到广泛应用[5-7]。而PMⅠ泡沫的平面断裂韧性作为一项重要韧性指标,对于结构强度设计具有重要意义。工程结构的突然断裂通常是由于裂纹的快速扩展或失稳扩展造成的。平面应变断裂韧性KⅠC表征材料在线弹性范围内,带裂纹工作时抵抗裂纹的能力,是材料的一种固有力学属性,不仅能正确反映材料抵抗低应力破坏的能力,而且还能预判断裂应力[8-10]。

本文通过针对含有预制裂纹的PMⅠ泡沫CT 试样,开展了平面断裂韧性实验,并获得了相应载荷-位移曲线。随后通过超景深三维显微镜获得了CT 试样断口的显微图和三维形貌,标定了裂纹前缘,并精确测量了裂纹长度。最终通过计算获得PMⅠ泡沫的平面断裂韧性KⅠC大小和离散系数,证明了实验的可行性和可靠性。

1 实验材料与方法

1.1 实验材料及试样

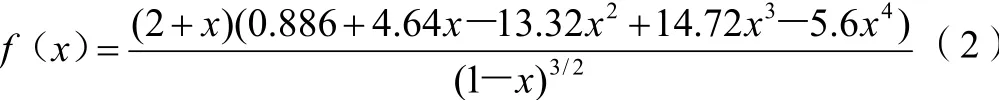

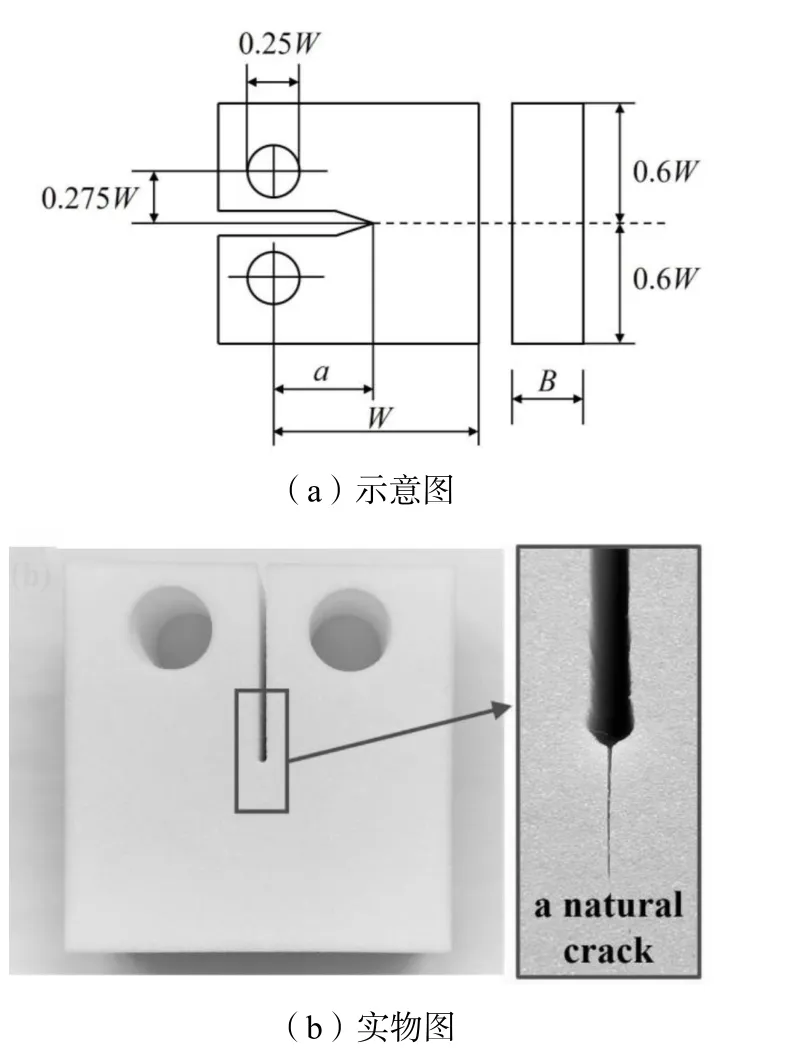

实验所用材料为未经热处理的PMⅠ泡沫板材,密度为110 kg/m3。参考ASTM D 5045 标准[11],切割为如图1 所示的紧凑拉伸(Compact Tension,CT)试样。图1(a)为CT试样示意图,其中W为100 mm,B为50 mm。图1 中的缺口首先通过薄锯片机加工出尖端近似V 形的凹槽,然后使用薄刀片切出V 形凹槽尖端的最后2~4 mm,来预制出一个近似天然的裂纹。预制的裂纹应保证应力在试样厚度方向上均匀分布,并且在预期的裂纹扩展面两侧对称分布。机加工的凹槽深与刀片预制裂纹长度之和为a,需满足0.45<a/W<0.55。CT 试样实物如图1(b)所示。

图1 CT 试样

1.2 实验过程与方法

平面断裂韧性实验按照ASTM D 5045 标准进行。实验前将待测试样置于(23±2)℃和相对湿度为(50±10)%的大气环境下24 h 进行状态调节。实验温度为23 ℃,选取5件已完成裂纹预制的试样进行PMⅠ泡沫平面断裂韧性实验。将试样安装于如图2 所示的PMⅠ泡沫平面断裂韧性实验加载系统,加载系统由Ⅰnstron 5882 电子万能试验机和MTS断裂韧性实验夹具组成。以10 mm/min 速率对试样施加载荷,直到试样断裂,停止实验,同时记录载荷-位移数据。

试样断裂以后,在断口上测量裂纹长度a。由于试样为乳白色均质多孔材料,直接通过肉眼难以分辨裂纹前缘。因此采用OLYMPUS DSX110 超景深三维显微镜对断裂试样断口区域进行不同高度扫描,并合成三维形貌,来进行裂纹前缘的标定和裂纹长度的测量。

图2 PMⅠ泡沫平面断裂韧性实验加载系统

2 结果与分析

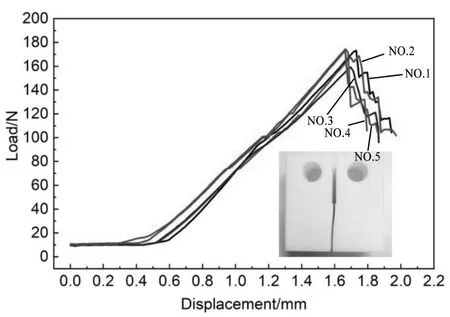

PMⅠ泡沫平面断裂韧性试样的载荷-位移数据如图3 所示。从图3 中可见,加载起始时,随着位移的增加,载荷增加越来越缓慢,变化较小。当试验机夹头位移上升到约0.5 mm 时,载荷开始增大,此阶段载荷和位移基本呈线性关系,曲线比较平滑,裂纹逐渐张开,直至达到最大载荷。随后载荷逐渐呈阶梯状下降,加载过程中CT 试样沿着预制裂纹逐渐断裂,最终断为两截,其破坏模式如图3 所示。

图3 PMⅠ泡沫平面断裂韧性实验载荷-位移曲线及其破坏模式

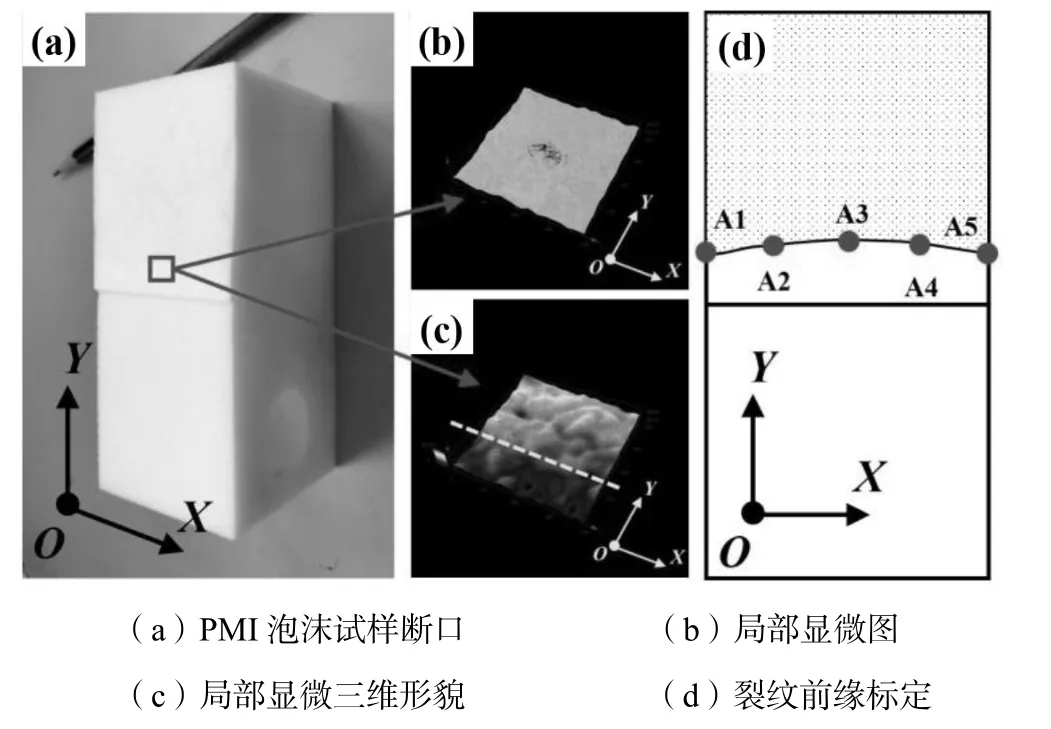

通过超景深三维显微镜观测平面断裂韧性实验断口,如图4(a)所示。获得裂纹前缘显微如图4(b),并生三维形貌如图4(c)所示。通过三维形貌图可以看出,通过刀片预制的裂纹较平缓,而裂纹扩展后的天然裂纹区域具有较大的高低落差,粗糙度明显大于预制裂纹的区域,因此通过识别平缓区和粗糙区的分界线,可以明晰地标定出裂纹的前缘,绘制出裂纹前缘连线,并测量出裂纹的真实长度。取沿厚度方向从缺口外边及加载线到裂纹前缘测量5 处,即裂纹前缘的中心三点A2、A3、A4 以及每个表面上裂纹前缘边缘A1、A5,如图4(d)所示。五处测量长度分别为a2、a3、a4以及a1和a2,取平均值作为裂纹长度a,即a=(a1+a2+a3+a4+a5)/5。

图4 平面断裂韧性实验断面测量

参考ASTM D 5045 标准,条件断裂韧性KQ按照下式进行计算:

式(1)中:KQ为条件断裂韧性,MPa·m1/2;Pm为最大破坏载荷,kN;B为试样厚度,cm;W为试样宽度,cm。

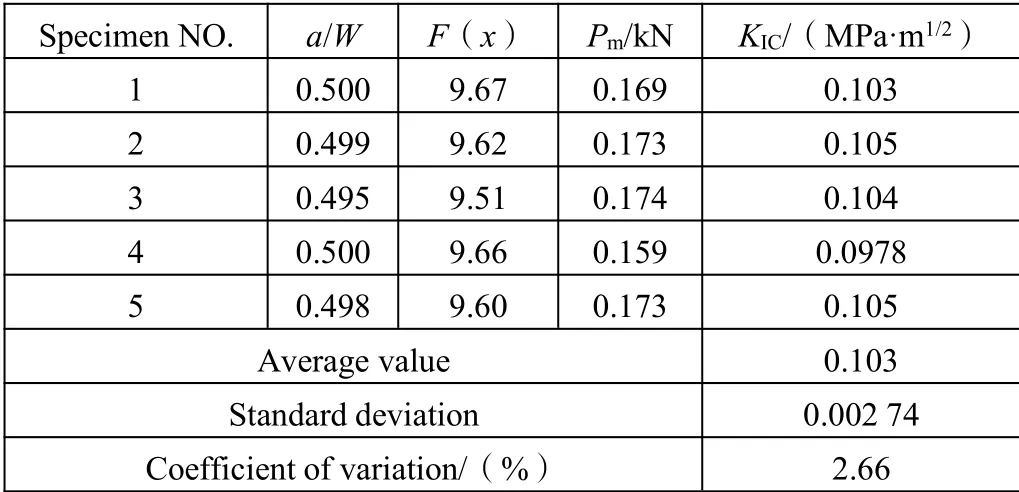

f(x)为有限宽度校正系数,按照下式进行计算: