一种新型草莓采摘机末端执行器的设计与实现

温博阁

(大连交通大学 机械工程学院, 辽宁 大连 116028)

0 引 言

随着经济发展,科学技术日新月异,草莓因其特有的营养价值而备受人们喜爱,但是很少有人关注草莓是如何采摘而流向市场的。因草莓独特的生长特性造成果实的不定期成熟,需要人工不定时地判断和收获,在草莓收获期,每天至少收获两次,并且人工每采摘一处草莓,需要弯腰一次,劳动强度和作业量都非常大。随着农村劳动力向第二、三产业转移,以及农村劳动力的妇女化和老龄化,用于收获草莓的劳动力日益紧张,急需大量普及农机设备,减少人工采摘,为提高生产效率,解决费时费力难题,设计一种能够辅助人工作业的草莓采摘机器势在必行。

草莓采摘设备国外种类比较齐全,国内近五年也开始重视这方面研究和投入。范晖等[1]研制出手持式草莓采摘收集一体化装置,该设备仅限于手持式,虽然小巧灵活,但末端执行器的收集机构一次收集数量很少。

文中以草莓为采摘对象,针对草莓视觉识别过程复杂、定位精度不高等问题,提出了基于收集机构配合机器视觉、应用末端执行器同时工作的草莓自动采摘机,解决了原有采摘机器采摘效率低、损伤率较高的问题,降低了人工重复购买机具的成本。

1 整体设计

1.1 整体结构

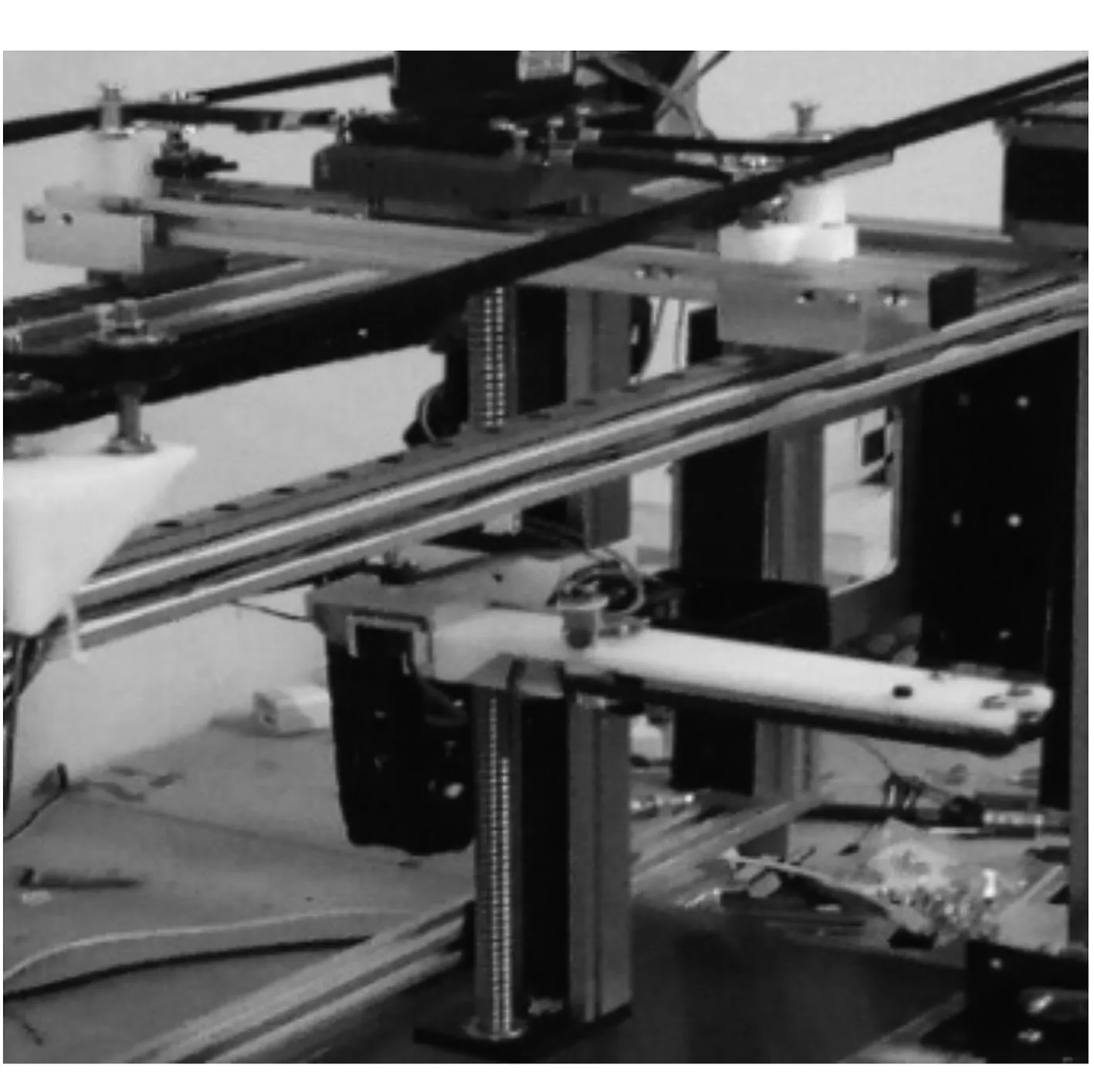

该草莓采摘小车主要由橡胶轮、收集机构、采摘机械手臂和车体构成。本产品采用人力推动便携式草莓采摘小车,小车上带有低成本的双目视觉摄像头,能够快速识别并定位草莓梗,控制机械手采摘草莓。采摘机构共有五个自由度,能实现采摘所需要的位置和姿态[2]。该草莓采摘小车前两个自由度由剪式机构构成,能提供水平面内的二维运动,保证其在平面内做高精度运动,第三个自由度由垂直于平面的丝杠导轨组成,并且与之配合构成三维运动机构。具有体积小,便于在草莓垄之间移动,采用便携式人力推行,方便用户更换采摘工作地点等。针对本产品做如下设计,技术指标外形尺寸:长×宽×高分别为900 mm×320 mm×700 mm;单次停留采摘空间:长×宽×高分别为600 mm×400 mm×250 mm,装置整体机构如图1所示[3]。

1.2 滚珠丝杠电机驱动机构分析

选取时代超群线性滚珠导轨滑台,滑台的导程是5 mm,有效行程400 mm,采用42步进电机驱动,节省能耗。在空间Z轴方向上位置坐标确定,文中采用丝杠电机驱动装置,使用42/57线性滚珠导轨滑台,如图2所示。

1.橡胶轮; 2.收集盒; 3.可调长度的收集板;

(a) 滚珠丝杠工作台

2 关键部件设计

2.1 传送带设计

由于草莓运输需要保证草莓不被损坏,并能够有效循环地进行收集,笔者采用减速电机带动同步轮,驱动传送带运动,在草莓不被损坏的情况下运输草莓[4]。采用GM37-520微型直流减速电机,电压DC12 V,减速比1∶50;同步轮大齿32,小齿20,构成传动比8∶5,材料为铝合金;传动主动轴、从动轴距离为0.5 m,材料为铝合金,主动轴直径5 cm。传送带机构如图3所示。

图3 传送带机构

设负载转速100 r/min,传送带外侧线速度为

(1)

2.2 末端执行器机构设计

两个同步带紧密贴合,在同步轮带动下相向运动夹紧草莓茎端,过程中借助前端刀片将草莓茎部切断,随后草莓继续在同步带的带动下向后运动,最后掉落在冲击力小的棉布上,而后沿传送带进入一端开口的无盖长方体收集盒内,收集盒由导轨连接,当一个盒子收集满后,进入下一盒的收集,收集满5个盒子后人工取下,便于收集的循环进行[5]。在确定空间三维坐标前提下,还需确定另外两个自由度才能摘取草莓,于是,设计了末端草莓执行器完成采摘草莓过程,采摘草莓机械手有2个自由度,通过两个舵机以及舵机支撑架控制俯仰角和横滚角,俯仰角由使用者根据不同的草莓垄坡度来确定,横滚角来自摄像头视觉定位识别的数据;通过末端执行器完成切断草莓茎、回收草莓、收集被采摘的草莓3个动作,如图4所示。

由图4(b)可知,N20马达带动两个齿轮,齿轮和同步轮同步带联动,草莓梗被旋转的同步带卷入后,2个6 mm宽的同步带紧密贴合,在同步轮带动下反向运动夹紧草莓茎端,运动过程中借助前端刀片将草莓茎部切断,随后草莓继续在同步带的带动下向后运动。草莓采摘与运送是连续的,大大提高了采摘效率。

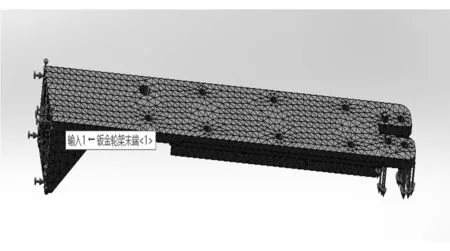

(a) 三维设计图

2.3 末端执行器机构应力分析

作为采摘机械手最重要的一部分,末端执行器必须保证在长久有效采摘的基础之上,保证各个部分弯曲变形十分微小[6],为此,对设计的末端执行器做应力分析。将末端执行器与舵机扭转支架固定,绿色受力面为固定面,通过螺栓连接,给前端添加一个非均匀外部载荷,以上顶面为XOY面,以草莓运动方向以及工件的中轴为X轴正方向,建立笛卡尔坐标系。

末端执行器非均匀分布载荷应力与形变图如图5所示。

(a) 施加载荷应变图

2.4 收集传送机构设计

草莓被运送到同步带末端后,将会掉落到柔性收集斜面上,收集斜面由光滑的布料支撑而成,支撑杆在斜面两边起支撑作用,如图6所示。

(a) 收集斜面装置

深色部分为传送带,其动力来自减速组电机,电机带动同步轮将动力传给传送带,草莓从光滑的布上滑落到传送带上,被运送到小车后面的收集盒中[7]。

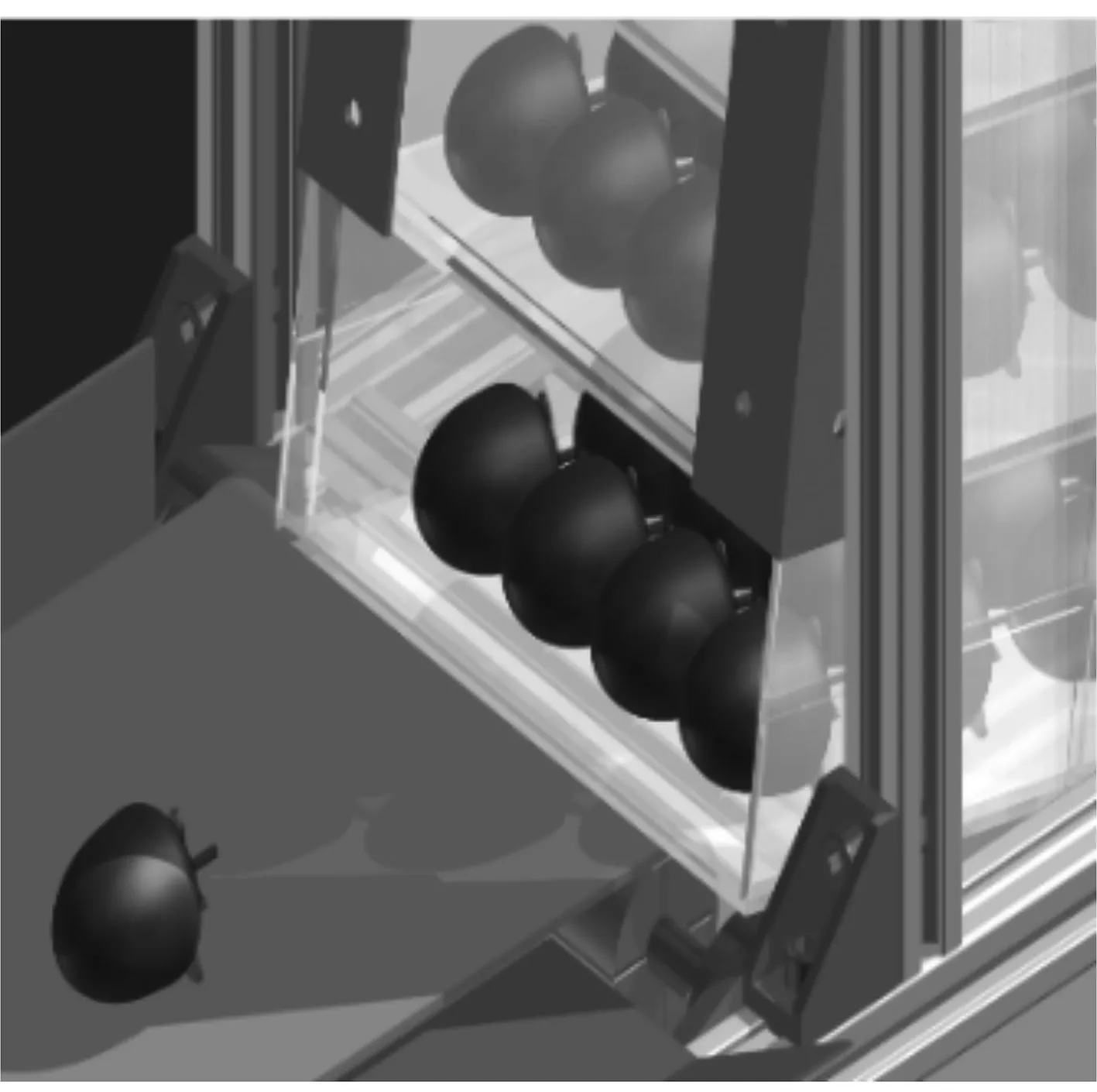

2.5 收集盒机构设计

大盒子中共含有6个一端开口的无盖长方体小收集盒,从最下端的收集盒起,集满一盒后人工取下放置在最顶端,随之下面的盒子滑下继续进行收集工作,当6盒全部集满后将装置从固定框上抽出[8]。收集机构如图7所示。

(a) 第一收集盒

当最底层的小盒子被装满后,需要人工把小盒子从后面抽出来,放在整个草莓收集箱的上层,其余的小盒子会滑落到收集箱的底层继续收集,循环往复,直到所有的小盒子都被集满后,人工把整个收集箱提走,完成采摘工作。

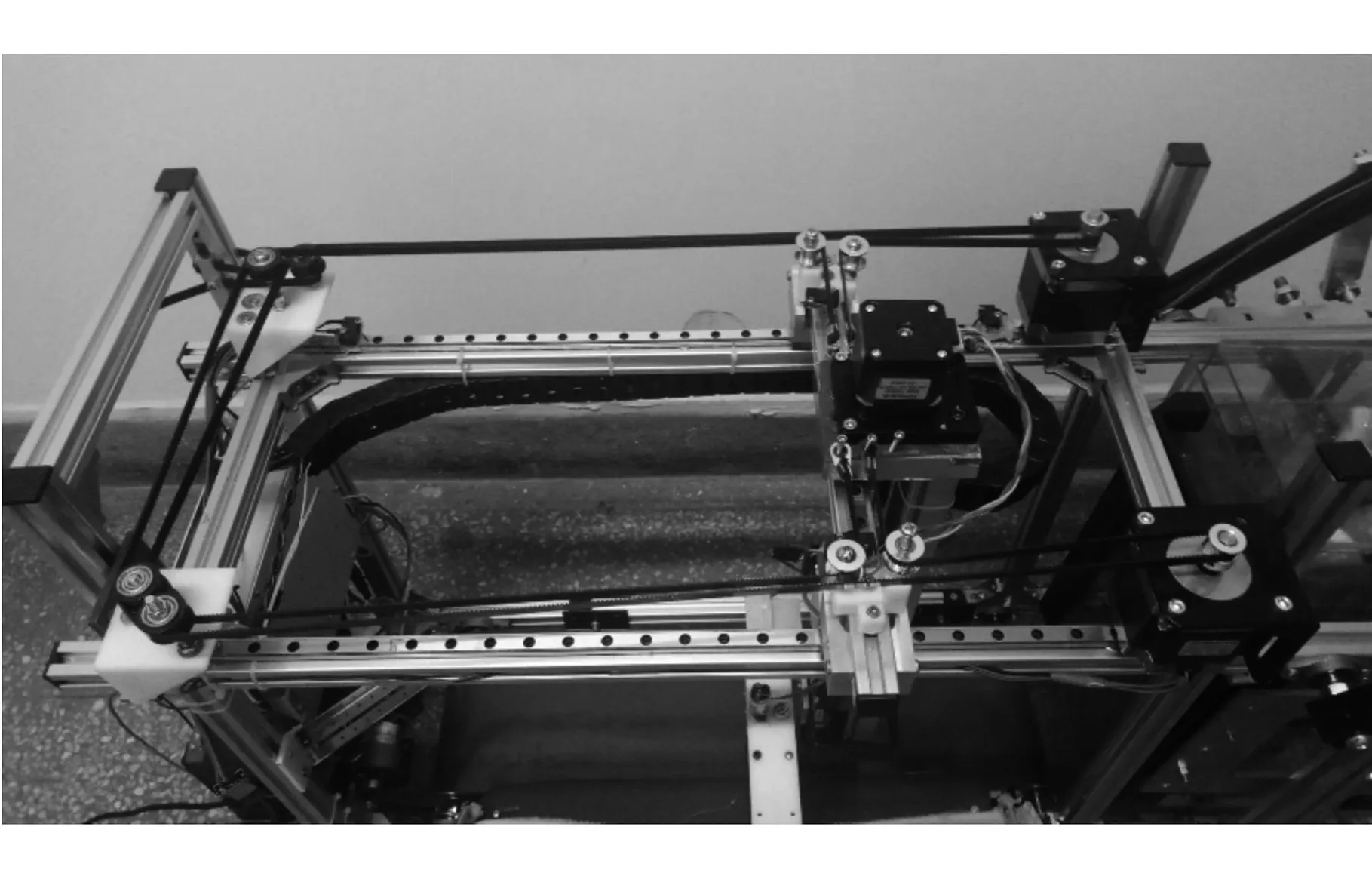

3 样机与实验

最后,根据三维图纸加工出实物,如图8所示。

图8 实物样机

选取大棚种植垄地草莓环境为研究对象,设计了草莓采摘试验,实际测量草莓果实大小见表1。

表1 草莓大小参数

测量草莓大小是评估采摘重要参数之一,通过表1可知,草莓平均重量在16 g左右,大小适中,结果用于后面草莓采摘工作效率实验,见表2。

表2 草莓采摘实验结果

由表2可知,按照草莓平均重量16 g估算,设置了五组采摘试验,结果表明,该设备采摘工作速度为368.6颗/h,采摘成功率为87.8%,可有效解决人工采摘费时费力的难题,大大提高了生产效率。

4 结 语

主要研究草莓自动采摘机末端执行器设计与实现,重点对草莓采摘末端执行机构进行计算,并利用三维软件进行力学受力分析,满足强度校核,并且在此基础上对收集机构进行设计,最后做出了实物样机,根据试验结果,该草莓采摘小车可以提高生产效率,降低劳动力,具有一定市场推广价值。