可换向选择性通过机械定位器的研究与应用*

张斌 包陈义 马长亮 左凯 段威 王明杰

(1.中海油能源发展股份有限公司工程技术分公司 2. 中海石油(中国)有限公司天津分公司)

0 引 言

随着油气田开发技术的不断发展,各种集成新技术与高效作业技术得到了广泛应用[1],多工艺连续作业已经成为趋势,这将导致井内作业管柱越来越复杂。在完井作业中,内层管柱和外层管柱需要多次相对移动调整位置以实现入井各工具的功能,因此管柱位置的准确定位和防窜至关重要。如裸眼井砾石充填防砂作业中,只有准确定位服务管柱与外层器材的相对位置,才可以进行充填加砂和充填作业完成后的反循环冲砂洗井作业[2-4]。而在一次多层砾石充填防砂作业中,为了保证不同产层的精准施工,需要利用井下定位工具来多次确定充填位置[5-6]。

目前,井下作业时地面可获取位置的途径较少,多采用套管接箍与定位工具相配合,现场通过下放、上提和旋转管柱的方式,利用在井口显示的悬重载荷变化间接确定管柱位置[7-9]。裸眼井砾石充填防砂作业中可采用单向简易的下压定位器来实现下压充填作业[10],而在一趟多层防砂作业中既可采用机械式定位器,也可采用井口施加液压力的方式形成液压定位工具[11],但是都需要精确控制井筒压力。

针对一次多层充填防砂作业,现有的常规定位工具具有一定的局限性,如采用旋转换向的定位工具不适用于充填防砂管柱的找位,或者采用无换向功能的定位工具又不能满足充填防砂作业大吨位下压防止管柱窜动和选择性通过的要求。因此,基于国内外技术现状和高效作业的需求,本文研究了一种可换向选择性通过机械定位器。该定位器通过与外层管柱中定位接箍的配合使用,可实现服务管柱的多次下压准确定位,以及下压通过与不通过的自由切换,为充填作业提供了保障。

1 重复定位工艺原理

一次三层充填防砂管柱组合示意图如图1所示,主要由外层防砂管柱和内层充填服务管柱组成[12]。充填作业时,只有保证内层充填服务管柱和外层防砂管柱相对准确位置,即在充填位置时,服务工具充填孔上、下密封单元与外层防砂管柱密封筒实现密封,正循环时携砂液才可以通过充填孔和充填滑套进入筛管与套管的环空,最终完成充填防砂作业。

1—技术套管;2—充填服务管柱;3—顶部封隔器;4、6、9、11、14、16—密封筒;5、10、15—充填滑套;7、12、17—定位接箍;8、13—隔离封隔器;18—沉砂封隔器;19—机械定位器;20—密封单元。

一次三层防砂外层管柱每层均配置一个定位接箍,机械定位器连接在压裂防砂的服务管柱。通过与定位接箍配合,机械定位器在定位接箍处下压遇阻定位,同时充填滑套上、下密封筒与定位接箍具有近似的内径,因此在密封筒处也可产生遇阻定位,根据3个遇阻点的位置即可在钻台准确判断充填位置。

机械定位器具有换向功能,即在下压定位状态完成充填作业后,上提服务管柱再次下放则可通过定位接箍,而机械定位器设计为上提可通过定位接箍,因此定位器实现了在一次多层充填防砂作业中的重复定位。

2 技术分析

2.1 结构设计

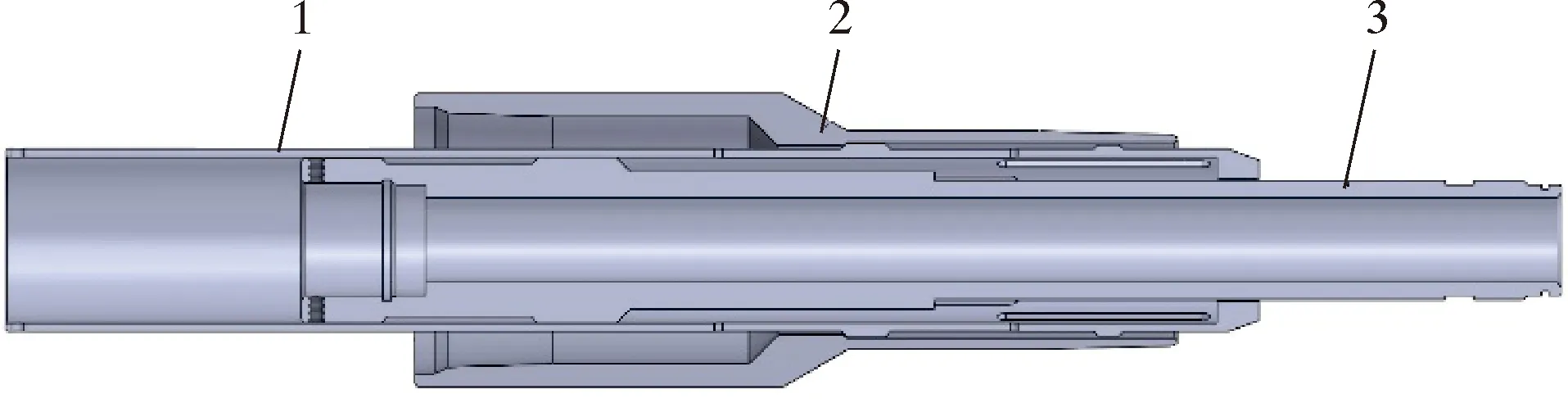

根据常用的内通径120.7 mm的一次多层防砂管柱,设计了可换向选择性通过机械定位器,其具体结构如图2所示。

可换向选择性通过机械定位器的主要结构包括定位工作筒、换向总成和复位机构。定位工作筒最大外径大于定位接箍内径,直接与定位接箍配合实现定位;换向总成包括上连接套、换向套、导向销和垫圈,换向总成与定位工作筒连接,通过导向销在上心轴导向槽内的移动,确定定位和通过的相对位置;复位机构包括弹簧和垫片,当导向销运动至上心轴的导向槽上极限位置时,弹簧压缩力将推动换向总成和定位工作筒复位。

1—上接头;2—垫片;3—弹簧;4—上心轴;5—滑动头;6—上连接套;7—垫圈;8—下连接套;9—塑料垫圈;10—换向套;11—导向销;12—定位工作筒;13—下心轴;14—下接头;A1~A5—固定螺钉;B1、B2—密封圈。

2.2 工作原理

2.2.1 定位工作筒的压缩与定位

笼式弹性悬臂梁结构具有结构简单和工作可靠等优点,已广泛应用于管柱定位及滑套开关等井下工具[13-14]。本文设计的机械定位器由沿圆周开设多个条形孔的笼式弹性悬臂梁结构定位工作筒来实现整套工具是否通过定位接箍。下压定位状态如图3所示。在下压时,当下心轴相对定位工作筒下移到二者在定位工作筒的底部限位时,定位工作筒凸台与下心轴的支撑凸台正对。由于定位工作筒凸台最大外径大于定位接箍的最小内径且定位工作筒沿径向不可压缩,所以通过定位工作筒凸台将整个定位器卡在定位接箍上,此时可从机械定位器上接头施加所需的定位载荷。

1—定位工作筒;2—定位接箍;3—下心轴。

下压可通过状态如图4所示。在下压时,当下心轴相对定位工作筒下移到上心轴上部限位时,定位工作筒凸台与下心轴的缩颈正对。由于定位工作筒凸台具有下斜面且径向可压缩,所以整个定位工具可通过定位接箍。

1—定位工作筒;2—定位接箍;3—下心轴。

在上提服务工具时,定位器处于如图5所示初始位置,即定位工作筒凸台与下心轴的缩颈正对,定位工作筒凸台具有上斜面且径向可压缩,因此整个定位工具始终可通过定位接箍。

1—定位工作筒;2—定位接箍;3—下心轴。

2.2.2 导向销的换向

机械定位器上心轴如图6所示。上心轴的下部外表面设计了相隔90°的长短两对连续导向槽,上心轴的中部设计了圆周的外限位台肩。换向总成的导向销可在导向槽内自由移动,导向销的移动同时带动上连接套和工作筒在轴向移动。受下压载荷且当上连接套的圆周内限位台肩与上心轴的圆周的外限位台肩相对时,导向销只能移动到上长槽的中部,此时工作筒可压缩,即机械定位器可通过定位接箍;当上连接套的圆周内限位台肩不与上心轴的圆周的外限位台肩相对时,导向销可移动到上长槽的顶部,此时工作筒不可压缩,即机械定位器在定位接箍处产生遇阻定位。

图6 机械定位器上心轴示意图Fig.6 Schematic diagram of mechanical locator upper mandrel

如非定位状态,当机械定位器通过定位接箍后再次上提通过定位接箍,或者在定位状态,上提管柱后,在弹簧和工作筒小定位凸台的作用下将实现定位状态和非定位状态的切换。

2.3 主要技术指标

3 关键技术

3.1 换向旋转结构连接设计与校核

由于结构和安装尺寸的限制,定位工作筒与下连接套之间采用Stub Acme特种矮牙梯形螺纹连接。工作筒螺纹连接处壁厚较小,复杂情况下上提遇阻时为整个工具的薄弱点,因此需要对该处进行强度校核。工作筒与下连接套连接处抗拉载荷计算公式为:

(1)

式中:P为抗拉载荷,N;d、D分别为管内径和外径,mm;σs为材料的屈服强度,MPa;S为安全系数,取值1.5。

工作筒在连接处,D=116.8 mm,d=109.0 mm,材质为AISI 4145H,调质后屈服强度不低于785 MPa。

通过计算,定位器在复杂情况下上提遇阻最大轴向拉伸载荷为724 kN,满足井下复杂情况遇阻上提载荷要求。

3.2 定位工作筒设计与校核

定位工作筒是直接与定位接箍接触的工件,在此产生定位器通过的阻力载荷和下压的定位载荷,要求其在上提载荷下能够收缩通过定位接箍,下压载荷下工作筒内部有支撑时产生定位载荷,下压载荷下工作筒内部无支撑时能够收缩通过定位接箍。因此,定位工作筒要求具有一定的弹性,且在多次压缩后不产生屈服变形。根据管柱通径的要求,定位接箍最小内径设计为121 mm,两边具有45°的倒角。定位工作筒下部设计为具有2段相间条形孔的笼式弹性悬臂梁结构,每段均沿周向开设8个宽度为10 mm的条形孔;每段悬臂梁中部均设计凸台,上凸台外径为123 mm,下凸台外径为122 mm,凸台宽度为5 mm,两边具有45°的倒角。定位工作筒结构示意图如图7所示。

图7 定位工作筒结构示意图Fig.7 Structural schematic of positioning working barrel

定位工作筒和定位接箍的材质均为AISI 4145H,弹性模量为212 GPa,泊松比为0.28,屈服强度和抗拉强度分别为785和980 MPa。

为分析定位工作筒与定位接箍的接触载荷情况,采用ANSYS Workbench软件建立了定位工作筒与定位接箍装配有限元分析模型。定位工作筒两端设置为固定约束,设置定位接箍移动距离15 mm,模拟定位器下压通过定位接箍过程,分析结果如图8所示。定位工作筒两端设置为固定约束,工作筒内部设置刚性支撑,通过在定位接箍轴向施加200 kN载荷,模拟定位器与定位接箍下压定位状态,分析结果如图9所示。

图8 下压通过定位接箍分析结果Fig.8 Analysis results of passing the positioning collar when down force is applied

图9 下压定位状态分析结果Fig.9 Analysis results of positioning state when down force is applied

从图8可以看出,当定位工作筒上凸台进入定位接箍最小内径时产生最大应力应变,最大应力出现在条形孔上端部,其值为408 MPa。从图9可以看出,在下压定位载荷200 kN的状态下,最大应力出现在工作筒内部限位凸台根部,其值为470 MPa。两种状态下最大应力值均小于材料取安全系数为1.5时的许用屈服强度(523.3 MPa),因此定位工作筒结构设计合理,强度满足设计要求。

4 室内试验

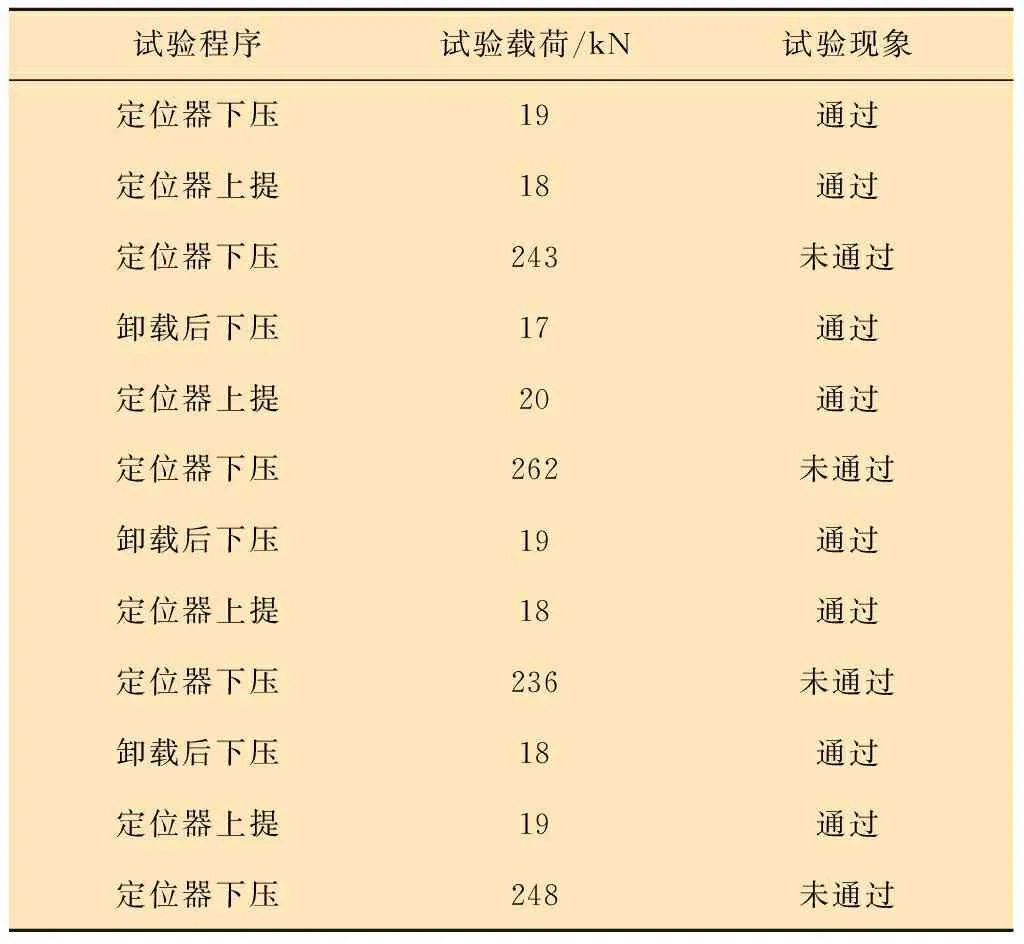

机械定位器功能测试台如图10所示。在测试台上进行定位器功能测试时,定位接箍总成夹紧在测试台固定端,定位器与工装连接装夹在测试台液驱移动端。定位器与定位接箍对中后,通过液驱移动端往复移动。定位器工作筒与定位接箍多次配合实现下压通过、上提通过以及下压定位循环测试,测试结果如表1所示。

图10 机械定位器功能测试台Fig.10 Mechanical locator function test bench

表1 机械定位器测试结果Table 1 Test results of mechanical locator

从测试数据可以看出,定位器通过定位接箍遇阻载荷稳定在20 kN左右,下压定位状态250 kN载荷下未出现失效,且连续换向未出现卡阻现象,说明定位器功能和性能满足现场应用要求。

5 现场应用

2020年5月,在渤海油田某井进行了一次五层砾石充填防砂作业。该作业井井深2 508 m,最大井斜65°。在每层作业时可换向选择性通过机械定位器分别在隔离下部密封筒、充填滑套密封筒以及定位接箍处产生载荷显示,通过井口标记3个位置的距离与设计的位置对比以确认定位是否正确。

机械定位器连接在防砂服务管柱中,每通过一个定位接箍均会有一定的载荷在钻台仪表上显示,以此确定充填位置。充填作业时为避免压力波动造成的管柱上下窜动,在下压状态时进行充填,由于充填作业完成后需要关闭滑套,所以需要下放管柱再次通过定位接箍。在五层作业中下压载荷分别为120、160、150、130和150 kN,均未出现失效情况;同时上提通过定位接箍和密封筒时的载荷分别为20和30 kN,换向未出现卡阻现象。本文研制的机械定位器在充填作业关键点实现了准确可靠的定位,保证了砾石充填作业的成功率。

6 结 论

(1)研制的可换向选择性通过机械定位器连接在服务管柱中,只需要上提和下压即可实现找位和定位,操作简便且降低了定位失效的风险,提高了作业效率。

(2)机械定位器定位载荷准确,上提通过遇阻载荷20 kN,避免了对密封筒的损坏,下压遇阻定位载荷可达250 kN。

(3)通过现场应用验证,研制的机械定位器完全采用机械模式工作实现定位功能,工作性能稳定可靠,满足一次多层防砂管柱多次重复定位的需求。