基于NX的旋耕刀三维建模及结构优化*

莫兰清,曾德惠,彭翰林,杨 伟,蒲昌华,沈则睿

(湖北民族大学 新材料与机电工程学院,湖北 恩施 445000)

0 引 言

我国农业种植面积广,大部分西南地区是丘陵山区地貌,旋耕机是该地区农业耕作的主要机型[1]。旋耕机通过动力驱动旋耕刀来实现旋耕作业,其质量的优良决定了旋耕作业的工作效率和旋耕机的工作寿命,针对旋耕刀的改良优化一直是设计者研究的重要课题。

旋耕刀的传统设计采用安全系数法,强度比较保守,刀片质量也较大。利用CAD/CAE工具进行数字化设计,通过有限元分析,实现结构尺寸的优化,可以减轻刀具重量、提高切削效率和延长刀具使用寿命。通过NX10.0软件对旋耕刀进行三维建模,利用NX NASTRAN进行有限元分析,对主要参数进行几何优化,为设计新型旋耕刀提供一种有效可靠的方法。

1 旋耕刀的结构和工作原理

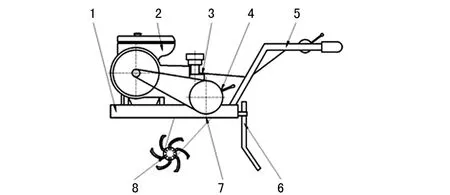

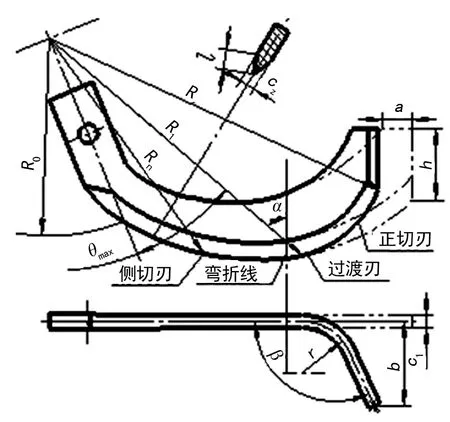

旋耕机结构简图如图1所示,旋耕刀位于旋耕部件上,旋耕部件包括刀锟(包括刀轴、刀座或刀盘)和旋耕刀[2]。旋耕刀辊由若干旋耕刀均布地安装在旋耕刀轴上组成, 旋耕刀固定在刀座或刀盘上。旋耕刀主要由侧切面(包括侧切刃)、过渡面(包括过渡刃)、正切面(包括正切刃)组成,如图2所示。旋耕刀轴与水平方向平行,垂直于旋耕机行走方向。微耕作业时,发动机输出动力经侧减速器减速后传递至刀轴,驱动旋耕刀随刀轴转动。旋耕刀的侧切刃首先接触土壤,随着耕深的不断加大,过渡面刃口和正切刃依次切割土壤[3]。

图1 旋耕机结构简图

旋耕刀结构尺寸已经标准化,由文献[4]可知,按其固定型式分为刀座式和刀盘式。刀座式根据使用要求可分为Ⅰ型、Ⅱ型和Ⅲ型,刀柄宽度可分为T型(宽刀)和S型(窄刀)。我国现有旋耕机较多使用刀座式,所配旋耕刀刀尖回转半径多为245 mm,耕作深度一般在16~18 cm[5]。刀座式旋耕刀的刀身与刀柄参数如图2、图3所示。为符合大多数农作物耕深,文中以ⅠT245旋耕刀为研究对象,参照国标规定得出表1所列的刀柄和刀身具体尺寸数值,在此基础上进行三维建模、有限元分析及尺寸优化。

图2 旋耕刀刀身参数

图3 旋耕刀刀柄参数

表1 ⅠT245旋耕刀主要尺寸及数值

2 旋耕刀的三维实体建模

三维建模是有限元分析和优化设计的基础。NX软件是一个集成化的CAD/CAE/CAM系统软件, 在农业机械的设计开发中有着广泛应用。按照国标规定,旋耕刀侧切刃为阿基米德螺线。阿基米德螺线计算简单,制造方便,用NX软件,可以精确绘制该曲线。建模时首先按照该曲线绘制侧切刃,根据图3和表1中旋耕刀的几何尺寸得到旋耕刀草图;然后通过一系列操作如拉伸、折弯及布尔运算等命令,得到旋耕刀的三维实体模型,具体方法步骤如下。

2.1 绘制旋耕刀草图

2.1.1 绘制旋耕刀侧切刃曲线

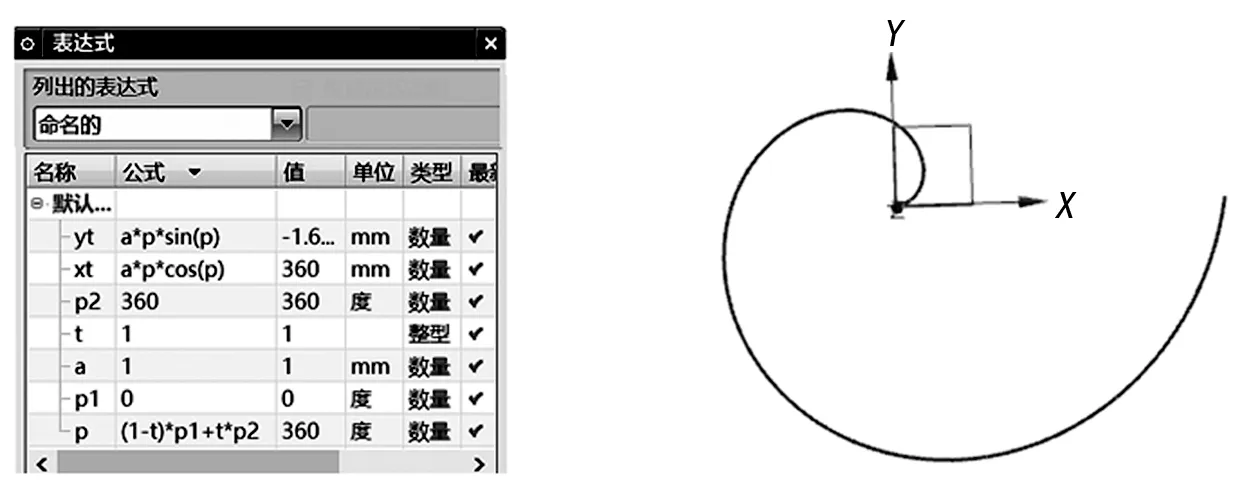

在NX中,将阿基米德螺线的参数方程转换为符合NX的格式,写入为表达式,通过“规律曲线”命令得到阿基米德螺线[6],即为侧切刃曲线。

(1)创建阿基米德螺线的NX表达式

阿基米德螺线的极坐标方程为:

r=a*θ

式中:a为阿基米德螺线系数,mm/(°);θ为极角,表示阿基米德螺线转过的总度数,范围为0~360°。

假设a=1,模仿编程语言,θ用p代替,创建NX表达式,保存为文本文件。表达式如下:

a=1 //阿基米德螺线极径,mm

t=1 //NX自带系统变量,取值为0~1之间的连续数

p1=0,p2=360 //表示初始、终止角度的常数变量

p=(1-t)*p1+t*p2//p变化范围为0~360°

xt=a*p*cos(p)

yt=a*p*sin(p)

zt=0 //阿基米德螺线在x、y、z方向的参数方程

打开NX软件,新建一模型文件,进入草图环境。在工具菜单下点击“表达式”,在弹出的对话框中输入上述表达式,输入一个按回车键一次。全部输入后,单击“应用”键退出。如图4所示。

图4 表达式生成 图5 阿基米德螺线绘制

(2)绘制阿基米德螺线

打开“插入-曲线-规律曲线”。在弹出的对话框中定义x规律,选择“根据方程”,确定变量t,确定函数xt。y、z规律亦是如此操作,单击“确定”完成侧切刃曲线绘制,如图5所示。

2.1.2 完成旋耕刀草图

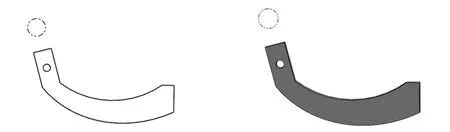

截取一段绘制好的阿基米德螺线得到侧切刃曲线,再根据图2、3和表1的尺寸绘制其他线段,通过相切、交点、同心等几何约束与尺寸约束,得到旋耕刀草图,如图6所示。

图6 旋耕刀草图 图7 旋耕刀模型

2.2 生成旋耕刀实体模型

绘制好旋耕刀草图后,利用特征及钣金命令生成实体模型。

2.2.1 特征造型

退出草图后,在“插入”菜单中点击“拉伸”命令,选择草图,输入拉伸厚度为10 mm,可得到实体模型如图7所示。

2.2.2 钣金造型

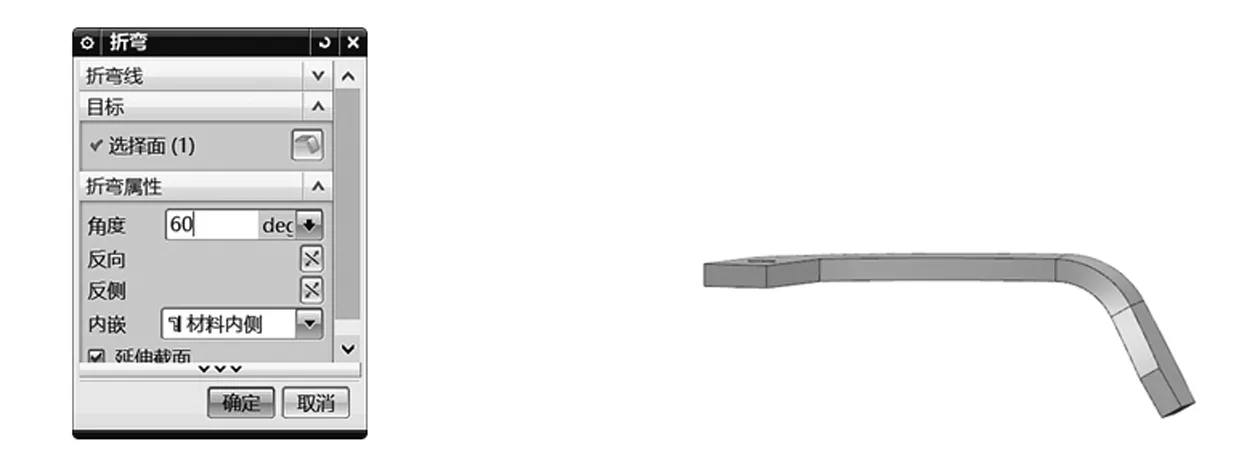

在钣金界面中,点击“转换为钣金”命令,选择一个刀身面,点击“确定”。再点击“折弯”命令,在弹出的对话框中点击“绘制草图”绘制折弯线,折弯角度对应表1中β的补角即为60°。设置“内嵌”选项为材料内侧,在“折弯参数”中设置折弯半径30 mm,其他参数默认不变,即为旋耕刀实体模型。保存文件命名为“xuangengdao.prt”。如图8、9所示。

图8 折弯设置 图9 完整旋耕刀模型

3 旋耕刀有限元分析

NX NASTRAN内嵌在NX软件中,是仿真模块的一个求解器,建模后可以直接使用。它可以有效地解决结构的强度、刚度、结构优化等问题。文中有限元分析的目的是通过结构静力学分析旋耕刀工作时的应力和变形,确定危险部位及大小。

3.1 问题描述

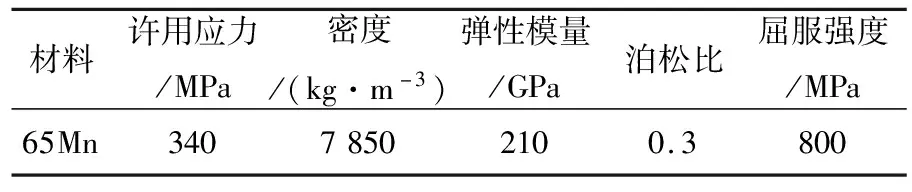

以旋耕刀ⅠT245为研究对象,对其进行静力学结构分析。微耕机功率P=5 kW,旋耕作业时刀轴转速n=280 r/min,旋耕刀材料为65 Mn钢,回转半径R=245 mm,考虑刀尖入土时的冲击影响,载荷系数取为1.5。材料设置参数如表2所列。

表2 旋耕刀材料基本参数

3.2 旋耕刀受力分析及工作载荷的确定

由图1可知,一个旋耕部件是多个旋耕刀的集合,在刀轴同一回转平面内的刀片数量通常为2片。有限元分析时要对旋耕刀设置约束和施加载荷,所以要对其进行受力分析。

在旋耕刀工作过程中,刀片随刀轴转动从上往下切削土壤,最先接触的部位是刀尖,随着刀片不断旋转,土壤不断进入到正切部分和侧切部分进行切割、挤压及抛掷土壤。在此过程中,刀片随着刀轴的不断转动产生不断变化的作用力。为便于研究,文中对力作等效处理,即分别在侧切刃、过渡面刃口以及正切刃处施加垂直于刃口方向的力[3]。

在旋耕刀对土壤切割的同时,土壤对刀片也会有一个反向作用力来推动机组前进,即可认为旋耕刀片承受发动机的全部动力。考虑到旋耕机刀轴沿机身中线左右对称,同时有两把旋耕刀受载,因此旋耕刀受力与发动机功率的关系为[7]:

P=2Fv/1 000=2FωR/1 000

(1)

式中:P为发动机功率(kW);F为作用在旋耕刀刀尖的载荷;v为旋耕刀刀尖回转速度;ω为旋耕刀回转角速度;n为旋耕刀转速(r/min);R为旋耕刀回转半径。

将已知数据带入式(1)得到旋耕刀刀尖载荷F=348 N,计算工作载荷F=1.5×348=522 N。

3.3 有限元分析操作步骤

打开旋耕刀模型“xuangengdao.prt”,点击“启动”-“高级仿真”进入仿真界面,按以下步骤操作。

3.3.1 创建有限元模型

在仿真界面中的“仿真导航器”点击“新建FEM和仿真”选项,在弹出的对话框中勾选“创建理想化部件”,点击“确定”创建预算方案,再点击“确定”。

点击“管理材料”,出现对话框后,点击旋耕刀模型和选择“创建材料”,按表2的基本参数新建旋耕刀的材料,命名为“65 Mn”。再选择材料为65 Mn,进行“物理属性”定义。

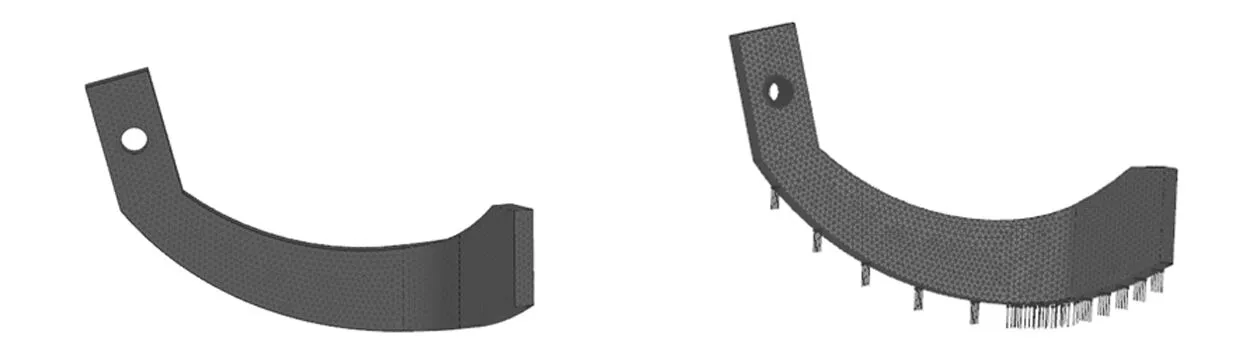

定义材料后,点击“网格-3D四面体网格”对整体模型进行网格的划分,网格参数中单元大小设置为3 mm,其他参数为系统默认,得到旋耕刀网格划分,一共为36 728个网格。如图10所示。

图10 网格划分 图11 施加边界约束和载荷

3.3.2 创建仿真模型

在“仿真文件视图”中右击所仿真的文件选择“设为显示部件”命令,进入sim仿真环境。定义约束和载荷:①施加边界约束。因旋耕刀通过安装孔固定在刀锟上,所以在旋耕刀与刀锟连接处施加固定约束;②施加载荷。在侧切刃、过渡面刃口和正切刃处施加均布载荷,合力大小为522 N。载荷、约束的施加情况如图11所示。

3.3.3 求解及后处理

对旋耕刀设置了载荷和约束后,默认求解器中的算法,单击“求解”,点击“确定”,等待完成分析结果,即可得到具体求解的数据。关闭各个信息窗口后,双击“仿真导航器”的“结果”即可进入后处理分析环境,得到位移和应力分析结果如图12、图13所示。

图12 位移云图 图13 应力云图

3.3.3 结果分析

由位移云图看出:位移最大处发生在离固定约束最远处,即旋耕刀的正切部,大小为0.240 mm,可见正切部位刚度最差,产生的变形最大,设计时可以针对正切部的尺寸来减少变形量。

由应力云图看出:应力最大处发生在固定约束部位,即旋耕刀与刀锟连接孔附近,此部位有应力集中,最大应力值为96.09 MPa,小于许用应力340 MPa,与实际工作过程中旋耕刀断裂处一致。此结果验证了仿真分析的可靠性。

4 旋耕刀结构优化

4.1 确定优化思路

旋耕刀的受力取决于旋耕刀几何形状、刀齿排列规律、所切削物料的特性等因素。旋耕刀的约束受机组前进速度、作业深度、旋耕刀辊旋转速度和旋转方式影响。为保持刀具结构改变较少,达到减小最大变形量和最大应力的目的,文中通过NX中的几何优化命令来进行几何参数优化。

优化模型三个要素为:优化目标为旋耕刀体积质量最轻即体积最小;优化约束为应力不超过许用应力;优化参数为折弯角β补角和在正切面端面刀高h。

4.2 优化过程

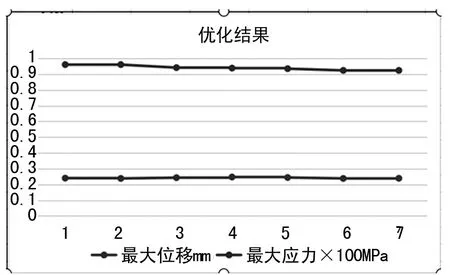

旋耕刀有限元分析完成以后,点击“插入-几何优化”,依次在弹出界面点击“确定”后,直到出现“几何优化”界面,按照前面的优化模型定义优化目标、约束条件和优化变量,可得到优化结果曲线图如图14所示,并输出相应的电子表格。

图14 优化结果曲线图

4.3 优化结果分析

从图14结合优化电子表格数据可以得出,最大位移变形量在小范围波动变化,而最大应力是逐渐减少,最佳的优化结果为最小位移量0.238,最大应力值92.39。考虑实际加工的要求,圆整得优化参数β补角=55°,h=40 mm,应力仿真后体积减小4.3%,应力减小3.9%,比较结果如表3所列。

表3 优化前后的参数比较

5 结 语

分析了旋耕刀的结构和工作原理,利用NX表达式和特征工具建立了旋耕刀的三维实体模型,并在NX NASTRAN中进行了有限元分析,得出位移和应力最大部位均发生在旋耕刀与刀锟连接孔附近,与实际情况相符。最后选取几何参数折弯角β和正切面端面刀高h进行了结构优化,得出了最优设计方案,优化后有效地减轻了旋耕刀的体积和质量,提高了强度,为类似的零件设计提供了借鉴和参考。