基于GaAs 背孔工艺监控研究

黄光伟,马跃辉,陈智广,李立中,林伟铭

(福联集成电路有限公司,福建莆田 351111)

1 引言

在GaAs 垂直电感中,关键制程为背孔工艺,在背孔垂直度且通孔完全的要求下[1],由于湿蚀刻具有各相同性,一般采用干蚀刻[2-3]研究背孔工艺,采用感应耦合等离子体蚀刻(Inductively Couple Plasma Etch,ICP)。周佳辉等人[4]采用Ni 作为掩模,Cl2/BCl3为蚀刻气体,优化蚀刻条件得到近90°且侧壁光滑的孔洞形貌。李丹丹等人[5]发现分别以金属和光阻为掩模的条件下,单一金属为掩模会导致底部出现长草现象。作者之前的研究采用Au 为掩模,光阻涂布30 μm,优化金属厚度和湿蚀刻时间,得到无崩边且孔洞垂直的形貌[6]。

然而在现有的背孔工艺条件下[7]缺乏有效的监控方法,现有设备或因探针尺寸比孔洞大,或因量测深度有限无法量测200 μm 深度,导致研发阶段成本上升,具体为在背孔工艺前,需将晶圆正面覆在蓝宝石上研磨至目标厚度,在完成ICP 蚀刻后,采用光学显微镜(Optical Microscope, OM)观察[8],为进一步确认蚀刻形貌需拆去蓝宝石进行裂片,再用聚焦离子束(Focused Ion beam,FIB)分析[9],使晶圆无法完成后续工艺,该过程耗去大量成本且信息反馈不及时,不利于对工艺的及时改进。

基于以上情况,为降低成本、满足客户对产品的可靠性要求,本文主要研究在GaAs 研磨至200 μm 厚度下的蚀刻背孔监控方法。

2 试验说明

试验主要分为从背面监控通孔情况和从正面监控通孔情况。

背面监控主要按主制程工艺在完成正面金属后,背孔对准正面金属图案进行开图蚀刻,借助OM 光学方法来观察正面金属。

正面监控方法在无金属布线的情况下,沉积氮化物和聚酰亚胺,利用通孔后的侧蚀以及在OM 光学成像下进行通孔监控。

3 工艺方法

3.1 背面监控方法

工艺流程为布置正面金属导线,覆上蓝宝石,研磨至200 μm,涂布光阻,对准显影,ICP 蚀刻4500 s,如图1 所示。

图1 ICP 蚀刻后示意图

光学显微镜是利用可见光在晶圆表面的局部散射或折射产生差异对比,背孔蚀刻情况在光学显微镜下观察主要有3 种视图,分别如图2(a)、图3(a)、图4(a)所示。聚焦离子束是镓离子束在电透镜聚焦,再经二次聚焦至试片表面,利用物理碰撞达到切割的作用;通过3 种OM 视图进行FIB 确认ICP 蚀刻孔洞形貌,分别如图2(b)、图3(b)、图4(b)所示。图2(a)所示未蚀刻至正面金属,底部呈碗状,且GaAs 反射率较差,故形成小的亮斑;图3(a)所示为通孔完全,光源射到正面金属后反射,形成大的亮斑;图4(a)所示为过蚀,正面金属被ICP 蚀刻出凹凸形貌,光源在凹凸处向四周折射,形成中心黑周边亮的光斑。

以上信息可以大致判断OM 视图下孔洞的通孔情况,但背面孔洞数量甚多,依靠目检会有遗漏,且有部分孔洞在OM 下视图介于图2(a)和图3(a)之间,给判断带来难度。为更直观地监控通孔情况,下文介绍从正面监控的方式。

图2 ICP 蚀刻未通孔OM 视图和FIB 形貌

图3 ICP 蚀刻通孔OM 视图和FIB 形貌

图4 ICP 蚀刻过蚀OM 视图和FIB 形貌

3.2 正面监控方法

为更接近产品工艺结构,试验仿照正常工艺流程在晶圆正面沉积3 层,依次为Si3N4,厚度600 nm,聚酰亚胺(Polyimide,PI),厚度1.6 μm,Si3N4,厚度800 nm;掩模厚度至200 μm,采用金属和光阻为掩模,ICP 蚀刻4500 s。

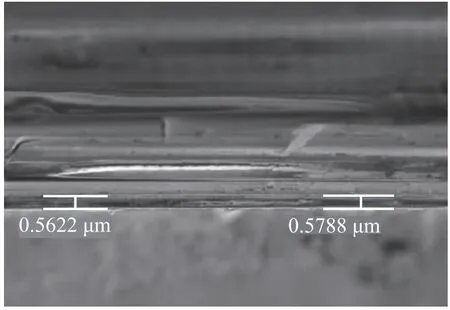

背孔工艺完成后,从正面采用OM 观察,20 倍视野下可以从正面看到蚀刻孔印记,如图5 所示,尺寸约为61 μm×85 μm;扫描电子显微镜(Scanning Electron Microscope,SEM) 观察如图6 所示,从图6 中可见Si3N4厚度在600 nm 上下,说明在ICP 蚀刻条件不变的情况下,蚀刻至正面时,Si3N4基本不会被ICP 蚀刻;且蚀刻孔原长宽尺寸应为40 μm×65 μm,图5 所示尺寸偏大,这是由于在蚀刻孔底部发生了侧蚀,如图7 所示,对比图4 可得在试验条件相同的情况下Si3N4较金属更耐ICP 蚀刻,导致背孔在对准正面为金属时形貌垂直,而为Si3N4时发生侧蚀。

基于以上研究得出如下结论:在背孔工艺完成后,OM 观察正面图像,在正面形成蚀刻孔印记且单边尺寸较原始尺寸大10 μm,判断蚀刻通孔完全。

以正面监控方法直观判断通孔情况,省去裂片分析步骤,缩短反馈时间,使得晶圆继续完成后续工艺,大大节省了工艺成本。

图5 正面视图

图6 通孔至正面Si3N4 局部放大图

图7 背孔侧蚀局部放大图

4 总结

本文阐述了GaAs 背孔工艺对产品可靠性的影响以及背孔良率在工艺上监控的难度,进而提出正面监控的方法,较背面监控更客观、更直观,且受蚀刻深度影响小,为今后制作更深背孔节约研发成本,并为背孔工艺的监控提供研究方向。