溶剂型保险杠涂装机器人的水性化改造应用

李乐 侯颖 刘杰 郑礼宁 李帅

(东风本田汽车有限公司,武汉 430056)

1 前言

随着汽车工业的发展,建设绿色环保型涂装线已成为汽车涂装行业的发展要求和共识,加之近几年环保法规要求日趋严格,降低VOCs 排放势在必行。

由于汽车市场逐步多元化,传统车企的竞争也日益激烈。针对新建厂房成本高、周期长的诸多弊端,本文提出的“在原有溶剂型保险杠涂装线的基础上进行改造,实现由溶剂型保险杠涂装向水性保险杠涂装转变”方案,更具有成本优势和可实施性。

以溶剂型保险杠涂装线的水性化改造项目为实例,以机器人为切入点,在不停产条件下,探究面向大批量垂直切换条件下,将溶剂型涂装机器人改为水性涂装机器人的改造切换应用方案。

2 保险杠水性涂装工艺及特点

2.1 保险杠水性涂装工艺

保险杠是塑料材质,为不良导体,易产生静电并吸附灰尘。在素材投入后,需进行擦拭和吹扫除尘处理。随后,进入涂装工序,依次喷涂底、色漆和清漆,以满足保险杠的外观需求。本次主要涉及将涂装工序中的“溶剂型色漆喷涂”改为“水性色漆喷涂”,其他工艺保持不变。

2.2 水性色漆的工艺特点

保险杠涂装的色漆涂料一般由树脂、溶剂、颜料、添加剂等组成。其中,溶剂型色漆主要含有丙烯酸树脂、芳香族系溶剂、石油系混合溶剂等物质,而水性色漆主要含有DIW(去离子水)、水性丙烯酸乳液等物质。

由于涂料成份不同,其导电性、粘度等特性也有较大变化,对设备的需求也有相应调整。例如,水性色漆导电性更好,原有的“齿轮泵+内加电”的涂料供给方式将无法使用,需重新设计选型;水性色漆对喷涂的流量、雾化等涂装参数的设定更为敏感,易出现针孔、漆膜发花等品质缺陷[1-2]。因此,在设备选型、品质调试时需充分考虑水性色漆的上述特性。

3 水性涂装机器人的改造需求和选型

3.1 涂装机器人喷涂工作范围

在机器人选型时,需保证其工作轨迹范围能覆盖保险杠最大尺寸的表面。不论是停走式输送,还是连续跟踪喷涂,在输送方向上,机器人和工件都相对静止。因此,只需对工件在主俯视面上的工作范围覆盖性进行确认即可[3]。如图1 所示,现场采用交错安装,半边喷涂,从工作范围的覆盖情况来看,可以满足需求。

图1 机器人工作轨迹范围示意

3.2 水油通用性

鉴于本案在不停产条件下实施大批量垂直切换,需要机器人的改造具备尽可能短的安装改造时间和改造后快速达成大批量生产的能力。为此,采用了“白天量产溶剂型色漆+夜班调试水性色漆”的同步调试方案,以缩短调试时间,这也就要求涂装机器人同时具备水性色漆和溶剂型色漆的喷涂能力。

就目前而言,保险杠涂装行业内水性和溶剂型色漆并存的实例较少,广汽丰田等整车厂曾经有过类似的使用,但其换色系统复杂、故障率高且改造时间长。相比之下,本案的改造方案更具有可操作性和可复制性,为大批量垂直切换提供了快速对应的可行方案。

3.3 其他技术指标

除了上述重点介绍的指标,机器人手臂的载荷量和重复精度、涂装机的喷涂流量和扇形、旋杯喷头的大小选型等在选型设计时均需充分考虑。涉及现场改造的,还需重点关注改造内容与现场实际情况相结合的匹配性,例如维修备件的匹配性、与改造前原有设备的兼容性等。

3.4 各主要涂装机厂商的产品概略

为满足水性色漆静电涂装需求,需要将涂料回路与高压回路实现物理隔离。由于涂装机器人行业在不断发展,机器人厂商会开发多款涂装雾化机构(以下简称涂装机)或空气喷枪等产品。这里,仅以项目考察过或研究过的市场主流产品为例,进行简要列举。

3.4.1 ABB

用于水性漆喷涂的涂装机主要有RB1000-WSC+CBSII、RB1000-EXT、RB1000-CExt 3 种。最新还推出了RB1000i 系列,但从有大批量应用实绩上来说,主要是上述3 种,如图2 所示。

图2 ABB涂装机

上述3 种涂装机分内加电和外加电,WSC 为内加电型,EXT 和CE 属外加电型。其中RB1000-WSC 涂装机,需配合CBSII 外部装置填充弹匣一同使用(以下将此搭配简称CBSII 涂装机)。

3.4.2 SAMES

SAMES 用于水性漆喷涂的涂装机有2 款,分别是AccuBell709 EVO 和PPH707 EXT。这2 款均可运用在水性色漆的静电喷涂上,根据加电方式不同,709EVO 为内加电型,707EXT 为外加电型,如图3 所示。

图3 SAMES涂装机

3.4.3 DURR

DURR 的水性涂装机从使用量来看,外加电型居多,多用于车身外装喷涂。近几年,为适应车身内装的复杂工况而开发的EcoBell3C 系列,更成为其此类产品的代表,如图4 所示。

图4 DURR涂装机

以上几款涂装机在各大整车厂应用均较为广泛,且均适用于水性漆的静电喷涂。上述几款涂装机的配置情况一览见表1。

就本项目而言,在充分考虑节约成本、缩短改造时间、具备水油通用性能、系统兼容性等多方面因素的情况下,经过对各技术指标研讨和检证后,选择“保留原有ABB IRB5400-22 机器人+新增CBSII 涂装机系统”的改造方案来实现色漆水性化改造。

表1 各主要涂装机厂商的产品配置一览

4 溶剂型机器人改为水性机器人的改造切换方案

通过调研,行业内不停产条件下进行大批量垂直切换的改造实例较少,类似的机器人改造实例都需要不同程度的停产,以应对调试、示教、切换等诸多问题。

就本案而言,现有保险杠涂装线设计年产能25.6 万台,由于实际产量远大于设计产能,实际设备负荷高达145%以上,改造可用的整体时间少、风险高、难度大。此外,还要面临新车型导入占用的调试时间,项目整体改造和调试时间严重不足。为此,在项目规划初期,就对方案进行了总体规划,如表2 所示。

表2 改造切换面临的问题及方案总体规划

4.1 改造方案—具备水油通用性能

4.1.1 改造方案

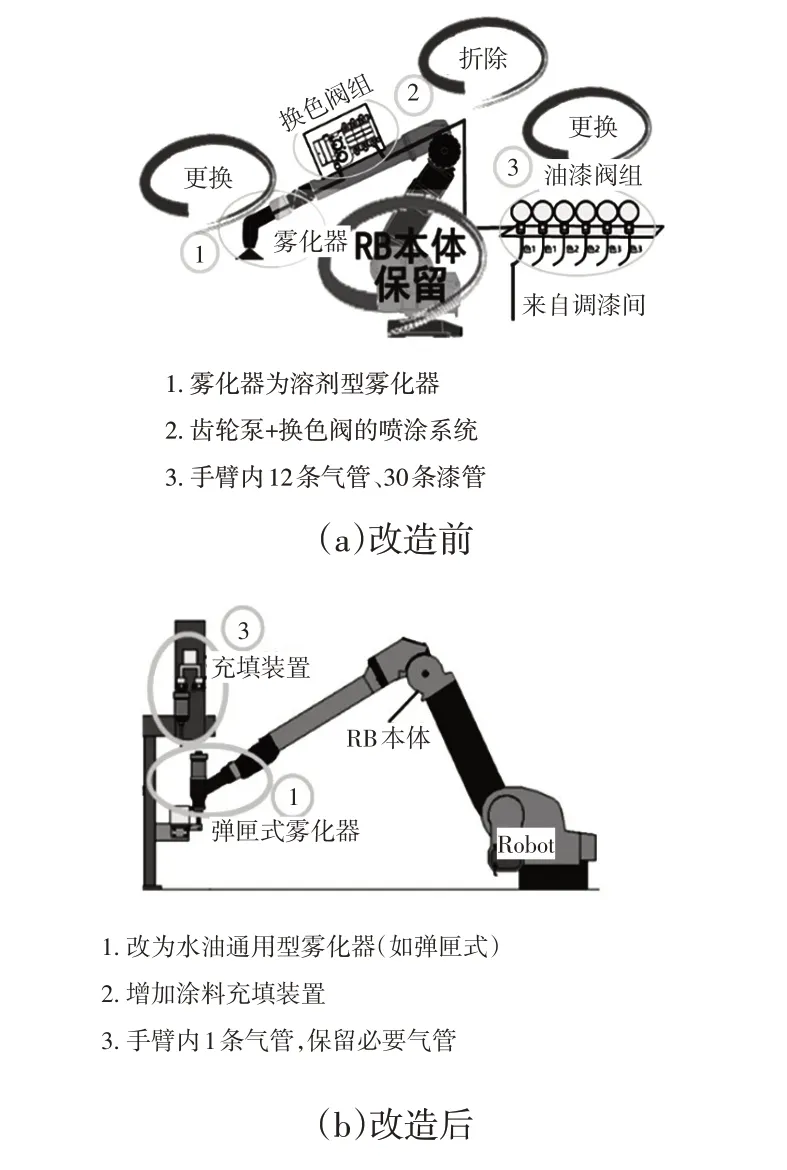

结合成本、现场实际及备件通用性能等情况综合考量,本案选择“保留原有ABB IRB5400-22机器人+新增CBSII 涂装机系统”的改造方案。通过对改造方案进行详细的技术研讨和实地调研,确定需对原有软硬件进行改造(详见图5 和表3 的说明)。

图5 改造前后的整体情况说明

表3 主要改造内容清单

除了上述软硬件改造外,在软件方面需进行IPS 系统升级:原有ABB 机器人的系统为IPS 4.5,而CBSII 涂装机的需求系统为IPS 4.6 及以上。

4.1.2 改造后设备的主要构成及原理

改造后的设备,采用ABB 提供的CBSII 涂装机系统,实现水性色漆的静电喷涂。整个设备主要由控制电柜、CBSII 涂装机系统和喷涂机器人3 部分构成,如图6 所示。

水性色漆机器人和CBSII 涂装机的主要动作如图7。

图6 水性色漆喷涂机器人构成及控制原理

图7 多弹匣设计示意,具备水油通用能力

a.机器人从Home 点移动到101 位置;

b.抓手将喷完的弹匣取出,放入另一个弹匣;

c.抓手将弹匣放回102 位置进行清洗填充;同时,机器人回Home 点,开始喷涂保险杠。

2016年第39届国际标准化组织大会,国家主席习近平以“标准是人类文明进步的成果”为题向大会的召开发表贺信。贺信说道“标准是人类文明进步的成果。从中国古代的‘车同轨、书同文’,到现代工业规模化生产,都是标准化的生动实践。伴随着经济全球化深入发展,标准化在便利经贸往来、支撑产业发展、促进科技进步、规范社会治理中的作用日益凸显。标准已成为世界‘通用语言’。世界需要标准协同发展,标准促进世界互联互通。”[7]对于标准是人类文明进步的成果的新内涵论述,给出了标准及标准化概念内涵的新延伸,需要我们深入解读两种成果的关系。

4.1.3 改造后具备水油通用的特点

在不停产条件下改造,争取改造工时,就需要机器人具备溶剂型和水性的喷涂能力,实现“白天量产溶剂型色漆+夜班调试水性色漆”的同步调试方案。

考虑到溶剂型色漆的成分无法在水性漆中溶解,即使少量残留也会导致爆发性油点、缩孔,使得溶剂型漆管路在短时间内无法实现彻底清洗。因此,在设计时,创造性的提出采用多弹匣配置,实现水性系统和溶剂型系统相互独立的涂料供给。

除了涂装机的空气回路共用外,整个涂料回路包括涂料供给管路、换色阀、IFS 单元、弹匣、枪针开关阀、整形环、旋杯等全部采用水性、溶剂型各自独立供给的方式。从物理上规避了水性/溶剂型混用带来的喷涂品质风险隐患。

除了上述硬件的特殊设计和改造,软件上也进行了系统的重新配置和调整。增加先导阀组控制、系统定义和逻辑优先级等系统配置文件来实现自动控制。

多弹匣的设计是在原有的双清洗位设计基础上,结合现场实际变通而来的,在很大程度上拓宽了设备的适应性,在水性色漆调试阶段(白天量产溶剂型色漆+夜班调试水性色漆),可实现15 min以内溶剂型色漆和水性色漆相互切换并大批量量产,且喷涂无品质不良。

4.2 切换方案—前期测试+分步改造

4.2.1 前期模拟测试

为充分检证ABB IRB5400-22 和CBSII 涂装机的匹配性,现场改造装机前,在厂家上海实验室(图8、表4)进行了全面模拟测试。重点检证设备的匹配性、系统可行性等,对IRB5400-22 机器人与CBSII 涂装机的兼容性、设备可达性进行验证,并模拟测试了现场工况条件下的自动运转状态。

在不停产条件下,实现大批量垂直切换,调试纠错时间少,量产影响风险大。为尽可能降低风险,采用“1+2+3 台”的分步施工模式,分3 次进行改造施工。此方案切实保障了每次改造稳步推进,并起到稳扎稳打的效果。

结合本项目改造经验,以1 台份改造为例,整理列举了改造切换所需工时情况分布表,其大致如表5 所示。

图8 模拟测试的确认事项及设备可达性验证

表4 实验室测试确认项清单

4.3 改造方案的调试

由于本案为量产垂直切换的改造方式,调试纠错时间少,调试任务艰巨。但由于不同现场调试内容不尽相同,列举2个典型的调试问题供参考借鉴。

4.3.1 设备调试问题举例——弹匣掉落问题

机器人在喷涂过程中,有1 个装填弹匣和更换弹匣的过程。此过程会涉及抓手抓取、放置弹匣。CBSII 涂装机在运行到此过程时,若恰好出现故障报警,卡爪将无法保持,导致弹匣直接掉落(图9)。

表5 溶剂型机器人改造水性漆机器人工时情况分布

图9 弹匣掉落问题的现象及解决对策

针对调试中出现的此问题,调查原因、分析后,增加一路保压控制器,并加装单向阀,确保卡爪在抓取弹匣时一直处于锁紧状态,软件上增加先导气控制配置,并修改对应变量的索引地址(由mac6 更改到mac17)。改善后,彻底解决了抓取、放置过程中弹匣掉落的问题。

4.3.2 工艺调试问题举例——水性色漆斑马纹不良问题

由于水性色漆和溶剂型漆特性有本质区别,在量产前的品质调试阶段,也出现了很多之前未出现或较少出现的品质问题,比如较为复杂的针孔、缩孔等问题。受篇幅限制,在此列举1 个问题简要说明。

斑马纹不良,顾名思义,就是喷涂的产品外观呈杂乱的斑马纹状黑白相间的纹路。本案在喷涂白色水性色漆时,出现了斑马纹不良。

通过喷涂参数优化、涂料成分调整等大量试验测试和数据对比分析,找到了“涂膜膜厚均一性+喷涂轨迹间距+喷幅选型”这3 个影响因素。最终,轨迹间距由12 cm 调整至10 cm(为保障节拍,移动速度由550 mm/s 提升至650 mm/s),优化喷幅选型(由500 NL/min/200 NL/min 的小扇形优化为300 NL/min/500 NL/min 的大扇形),确保对应区域点位的膜厚数值均一(最大膜厚差≤5 μm),最终解决了斑马纹不良。

通过对调试期间典型问题的解决,确保了项目顺利完成量产切换。同时,这些调试问题也对类似水性漆喷涂的改造提供了参考。

5 总结

目前,水性色漆机器人已按节点完成SOP,机器人系统运行稳定,各车型、颜色在改造后均满足涂装品质要求。本次项目的实施从源头上降低了VOCs排放量,满足绿色环保的涂装行业趋势要求。

本次项目为溶剂型色漆改造为水性色漆提供了大批量切换的应用实例,相关改造经验、切换方案均可充分推广应用到其他生产线,特别是以溶剂型色漆为主流的保险杠涂装线。同时,在保险杠涂装机器人水油通用、ABB IRB5400-22 机器人+CBSII 涂装机等方面实现了技术突破和创新,具有较强的推广应用价值。