冲击地压矿井巷道U型钢支护极限承载能力研究

王宏伟,邓代新,姜耀东,石瑞明,周宏伟,崔帅

1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.中国矿业大学(北京)能源与矿业学院,北京 100083

冲击地压作为煤岩动力灾害之一,是矿山井巷和采场周围煤岩体应变能释放而产生的突然、急剧、猛烈破坏现象。在冲击地压巷道“三级”支护体系中,U型钢支护具有良好的护表性、稳定的承载力、较高的回收率及快速组装的优点,可提供足够大的支护阻力来提高巷道围岩稳定性,在冲击地压矿井中是常用的巷道支护构件[1-4]。

为了深入探讨U型钢支护效果,学者进行了大量的研究。徐连满等[5]提出一种评价冲击地压等级的新指标——冲击地压破坏系数,用于冲击地压巷道O型棚支护参数设计。曾祥华等[6]通过室内实验和有限元软件模拟,研究了29U型钢支架搭接处卡缆在不同预紧力情况下支架的初始工作阻力及其轴向承载能力变化规律及特征。Jiao等[7]进行了现场试验,比较了极软厚煤层条件下传统U型钢和改良U型钢的应力应变特性。张守宝等[8]通过对无铰拱U型钢支护结构的力学分析,提出对煤矿巷道治理有较好效果的反底拱倒T型结构控制机理。Li等[9]基于传统强度理论,对U型钢现有压弯极限判据进行了改进,并利用FISH编程语言实现了梁单元的修正及U型钢屈服失效的模拟。Barla等[10]通过现场实例和数值分析,研究巷道开挖过程中挤压性围岩的性能,优化了U型钢支护体系。Mitri等[11]经过大量的研究对U型钢支架的类型进行了分类,其研究结果表明深部巷道最常用的U型钢支架的类型是圆形拱、半圆形拱、直墙半圆形拱以及斜腿形弧拱。其中,半圆形拱由于具有承载力高、施工效率高以及高回收率的优点而被广泛地应用于地下煤矿的巷道支护体系中[12-18]。

目前关于U 型钢支护承载性能的研究较为丰富,而对于U 型钢支护变形以及在均匀和不均匀荷载作用下U型钢的变形、极限承载力鲜有报道。本文以义马煤田典型冲击地压矿井为工程背景,建立了均匀围压条件下U型钢变形理论模型,给出了U型钢变形量的解析解,对比分析了均匀荷载和不均匀荷载作用下U型钢和巷道的变形规律,研究了U型钢的极限承载力。通过现场监测巷道顶底板移近量、移近速度变化,分析了提高U型钢承载能力来控制巷道变形的特征,得出了U 型钢支护对于巷道防控冲击地压具有重要作用。

1 U型钢支护变形量的理论解

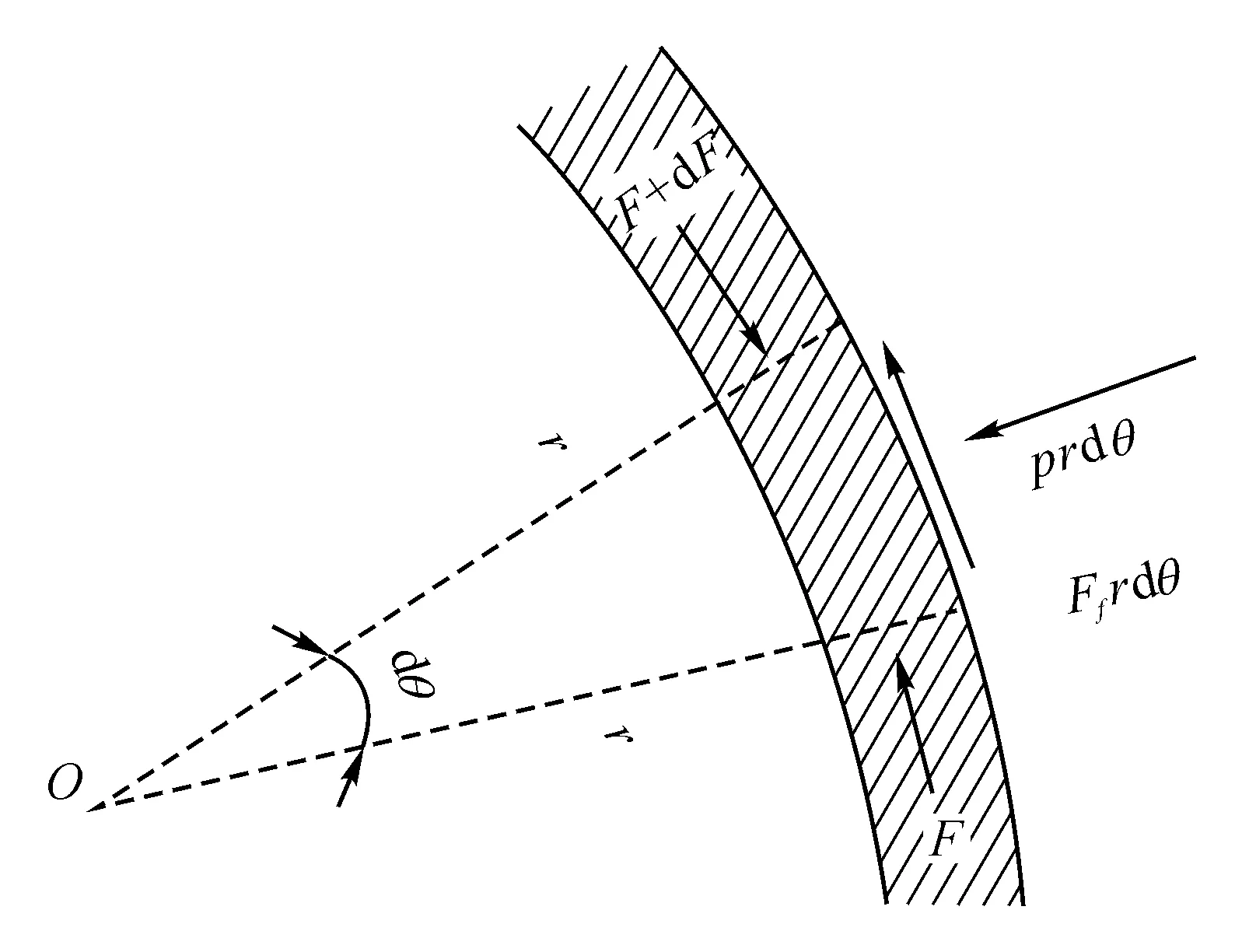

设巷道为圆形巷道,U型钢支护处于均匀围压p作用下,运用材料力学理论得出U型钢支护变形量解析解,图1为U型钢简化力学计算模型。

设有单位宽度的矩形截面U型钢,半径为r,两端有大小相等、方向相反的卡环作用力F以及衬砌与U型钢的相互作用摩擦力Ff,曲率中心O为坐标原点。

由平衡方程∑Fr=0可得

(1)

式中,μ为摩擦系数。

接下来分析U型钢微单元体,如图2所示。

图2 U型钢微单元体模型

由径向力平衡∑Fr=0可得

(2)

由环向力平衡∑Fθ=0可得

(3)

联立式(2)和式(3)可得

F=keμθ

(4)

式中,k为待定常数。

(5)

U型钢变形量为

(6)

式中,E为U型钢的弹性模量;A为横截面面积,cm2。

因此,当U型钢的物理力学参数和截面尺寸确定时,由式(5)和式(6)可以得出U型钢变形量,进而可为数值模拟分析中巷道采用U型钢支护时两帮变形量进行对比分析,验证数值模拟的合理性。

2 U型钢支护承载数值模拟方案

2.1 工程背景

以义马煤田千秋煤矿为工程背景,建立数值模型进行分析。义马矿区位于单一向斜构造区域中,矿区以断层为界,内部衍生有大量走向、倾向、斜交断层和褶曲等构造,煤层分叉合并现象严重,如图3所示。矿区内F16断层为压扭型逆冲断层,走向近东西,长度110 km,北接千秋煤矿,向东延伸入跃进煤矿。受其影响,义马矿区中的千秋煤矿及跃进矿为发生冲击地压的典型矿井。

据统计,义煤集团从2006年至2011年有记录的冲击地压事故合计56起,造成了大量的财产损失和较为严重的人员伤亡。2011年1月,义马煤业集团股份有限公司印发的有关冲击地压防治规定中指出:义马煤田冲击地压矿井工作面开采时巷道支护优先采用O型棚全封闭支架支护。该支护系统中U型钢被广泛应用。

2.2 U型钢数值参数

本文研究四种类型的U型钢材料,即25U、29U、36U和40U。根据中华人民共和国国家矿山巷道支护用热轧U型钢标准[19],上述4种U型钢的截面(图4)尺寸和参数列于表1。

表1 U型钢截面参数表

图3 义马矿区地质构造图

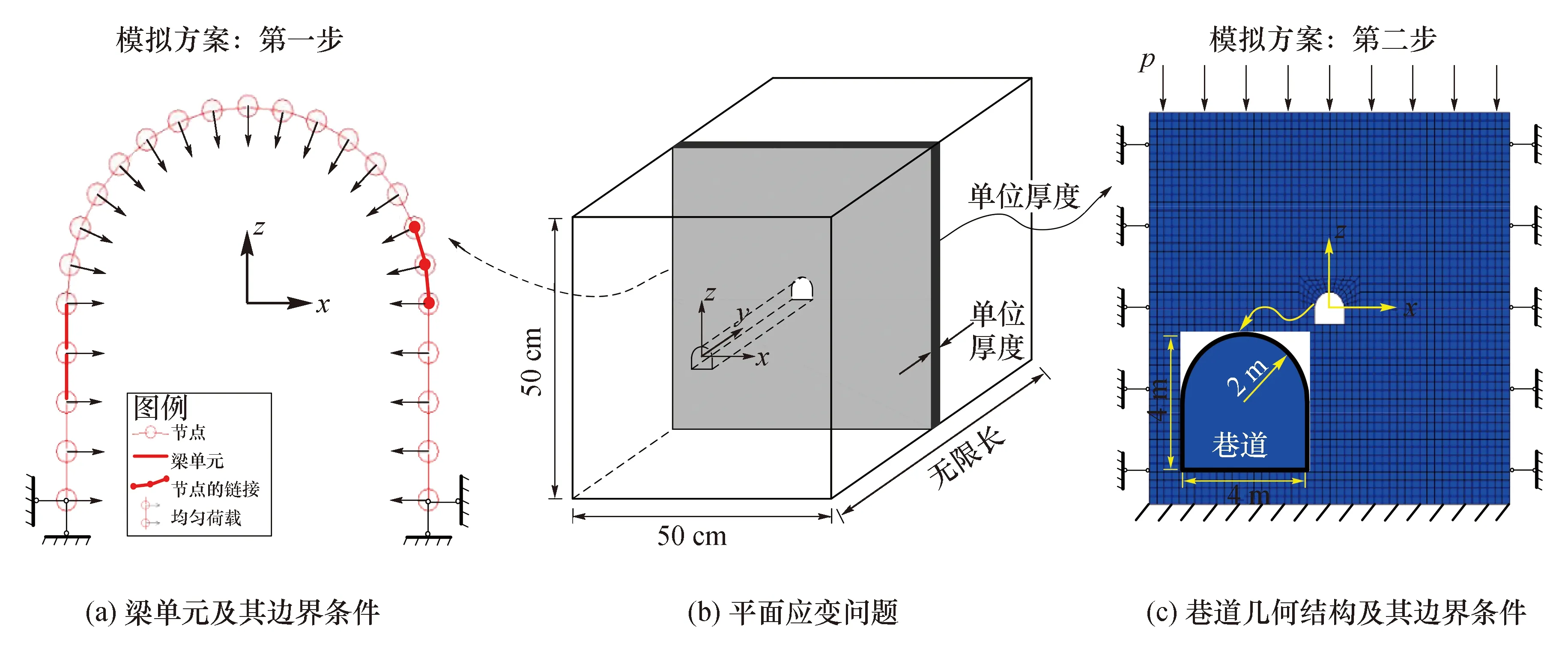

2.3 数值模型及破坏准则

U型钢半圆形拱具有承载力高、施工效率高以及高回收率的优点。本文模型选取棚距0.5 m、宽4 m、高4 m、拱半径2 m的半圆形拱U型钢,其截面示意图如图4所示。

U型钢截面尺寸的大小将依据表1中不同型号的钢材料来选取,以达到模拟不同类型U型钢支护承载力计算的目的。

数值模型高度、宽度和厚度为50 m × 50 m × 1 m,模型单元大小为0.5 m × 0.5 m × 0.5 m。选择具有非相关流动准则的弹塑性莫尔-库仑破坏准则,作为巷道围岩的破坏准则[20-23]。

如图5(a)所示,U型钢通过24个beam结构单元节点与节点之间的连接来模拟。FLAC3D所有的结构单元类型中,beam单元是唯一能模拟U型钢的力学行为的结构单元[24],它可通过设置惯性矩模量和横截面弯曲模量来实现对不同U型钢的模拟,参数列于表2。通过运用beam单元,可以得到均匀轴向变形、剪切变形、拉伸应力、压缩应力、剪切应力、弯曲力矩和扭转力矩。

数值模型四个垂直平面限制法线方向的水平位移,模型底部的水平和垂直位移设置为0,模型顶部施加垂直荷载模拟上覆岩层压力,荷载从15.0 MPa增加至42.5 MPa,增大间隔为2.5 MPa,相当于增加100 m的上覆岩层压力。假定围岩的平均密度为2 500 kg/ m3,模型岩层物理力学参数见表3。

图5 FLAC3D中数值模型及其施加边界条件示意图

表2 数值模拟中U型钢截面参数表

2.4 模拟步骤

分三个步骤模拟分析U型钢支护极限承载能力,如图5所示。

步骤1:在beam结构单元的节点处施加均匀荷载,直到单元达到极限变形。U型钢极限承载力通过巷道两帮位移来确定。本步骤不考虑围岩变形及破坏。

步骤2:在模型的顶部施加荷载,模拟上覆岩层压力。考虑巷道围岩变形及破坏,通过Fish函数计算围岩和U型钢的应变能。

步骤3:对比分析两种不同的荷载施加方式,确定U型钢支护可承受的上覆岩层极限荷载。

表3 数值模型中岩层物理力学参数

3 U型钢支护承载力研究

U型钢的综合强度特性受荷载的影响较大,在均匀顶板荷载作用下U型钢可以获得更好的支护性能。因此,本文以冲击地压矿井为工程背景,分别对U型钢在均匀和非均匀荷载作用下的支护承载能力进行研究。

3.1 均匀荷载作用下U型钢的位移

通过施加间隔为2.5 MPa 的15.0~42.5 MPa的均匀荷载,用以模拟U型钢支护的巷道上覆岩层深度600~1 700 m的工况环境,并通过U型钢的变形情况来确定其可承受的上覆岩层极限荷载的大小:当围压超过U型钢支护可承受的上覆岩层极限荷载时,U型钢会突然发生较大的变形,直至破坏。

巷道表面位移量是衡量U型钢承载能力的重要指标。图6展示了在均匀荷载下不同U型钢支护巷道两帮位移量随荷载增加的变化曲线。结果表明,当均匀荷载增加到一个定值时,两帮位移收敛量将急剧增加。四种类型的U型钢可承受的上覆岩层极限荷载不同,25U和29U型钢可承受的上覆岩层极限荷载约为37.5 MPa;36U和40U型钢可承受的上覆岩层极限荷载约为40.0 MPa。

图6 均匀荷载下U型钢两帮位移曲线

将表2中U型钢截面参数代入式(5)和式(6)中,计算出的36U、40U型钢支护条件下巷道两帮变形量与数值模型中的计算结果对比(见表4)。

表4 理论计算与数值模拟对比

由表4可知,数值模拟计算所得的两帮变形量小于理论计算结果,其原因在于数值模拟计算是U 型钢和围岩模型内部单元变形不断迭代计算达到平衡后计算的结果,存在因设置U型钢支护、巷道留空产生的扰动影响,而理论解则是在均匀围压下的简化计算结果,故其值要大于数值模拟计算的。

3.2 均匀荷载作用下U型钢的塑性铰

塑性铰是衡量结构塑性状态的重要指标,当塑性铰的数量增加到一定值时,U型钢拱的几何形状将急剧收敛,导致U型钢拱的突然塌陷。因此,确定U型钢拱结构塑性铰的最大数量对合理制定U型钢支护措施是非常重要的。

由于36U型钢被广泛用于煤矿巷道支护[25],所以本研究选用36U型钢支护条件下巷道的开挖变形数值模拟进行研究分析。36U型钢的几何变形特征及其产生的塑性铰以及弯矩的大小进行了计算如图7所示。

可见,塑性铰首先出现在U型钢两帮中部,其数量随着荷载的增加而增加。当均匀荷载大于40.0 MPa时,塑性铰的数量不再增加,即当上覆岩层荷载大于40.0 MPa时会导致钢拱的坍塌。因此,在均布荷载作用下36U型钢可承受的上覆岩层极限荷载约为40.0 MPa。

3.3 非均匀荷载作用下巷道位移与变形

在非均匀荷载作用下,同样对36U型钢支护条件下巷道的变形特征、巷道围岩松动圈以及36U型钢的应变能随荷载增加的变化特征如图8所示。

图8表明,巷道顶板和两帮位移量将随上覆岩层深度的增加而增加。对于36U型钢,当外部荷载增加到35.0 MPa时,位移量出现了激增,可作为36U型钢可承受的上覆岩层极限荷载为35.0 MPa。假定围岩的平均密度为2 500 kg / m3,此时相当于上覆岩层深度为1 400 m。当上覆岩层压力大于35.0 MPa时,36U型钢将失效,巷道围岩将会发生大变形。巷道大变形会严重降低巷道支护效果。

巷道围岩松动圈范围也可作为衡量U型钢承载能力的重要指标。图9所示为巷道围岩松动圈体积随着埋深增加呈线性增大,但当埋深在 1 400 m时围岩松动圈体积发生激增的现象,由此可推断出,36U型钢在埋深为1 400 m时达到了可承受的上覆岩层极限荷载。

3.4 非均匀荷载作用下应变能

U型钢的突然失效和围岩的严重破坏可能导致应变能的突然释放。研究U型钢和围岩的应变能变化规律是确定U型钢支护承载能力的基础。在本文中,利用FLAC3D内置的Fish函数来监测数值模型中每个单元的能量状态。如果模型单元满足弹塑性莫尔-库仑破坏准则,则当单元发生破坏时可通过式(7)计算单元的应变能大小。

(7)

式中,U为围岩的应变能;σ1、σ2、σ3分别为最大主应力、中间主应力和最小主应力;E为杨氏模量;μ为泊松比。

图10为上覆岩层荷载在15.0~42.5 MPa时巷道围岩应变能分布云图。可以看出,当上覆岩层荷载小于35.0 MPa时,围岩应变能低速缓慢增加;而当上覆岩层荷载大于35.0 MPa时,应变能急剧增加。

图8 巷道顶板和两帮位移随上覆荷载变化曲线

图9 围岩松动圈体积随埋深变化曲线

图10 巷道围岩应变能分布云图

图11给出了上覆岩层荷载作用下U型钢所有节点的应变能。图中数据显示,在上覆岩层荷载到达35.0 MPa之前,应变能缓慢增加。当上覆岩层荷载大于35.0 MPa时,U型钢突然失效,应变能出现分布极不规则的现象。因此,当上覆岩层荷载增加到35.0 MPa时,36U型钢不能承受更多的荷载。

对于U型钢可承受的上覆岩层极限荷载,谢和平等[26]基于工作面环境温度、巷道围岩变形以及采动岩体能量聚集灾变三个方面对极限开采深度进行过探讨。其研究结果表明,当埋深达到1 400~1 500 m时,巷道变形急剧增大,目前的U型钢支护体系无法继续承载,进而导致巷道围岩变形及能量聚集,造成冲击地压、瓦斯突出、顶板垮落、突水等一系列煤矿工程地质灾害。假定围岩的平均密度为2 500 kg/ m3,以上覆岩层荷载35.0 MPa计算,U型钢支护的极限埋深为 1 400 m。

3.5 均匀荷载和非均匀荷载的对比

综上分析结果,非均匀荷载下U型钢极限承载力小于均匀荷载下的极限承载力。最重要的原因是施加在U型钢上的非均匀荷载可能会在巷道变形过程中引发应力集中。因此,良好的围岩支护接触条件对于改善围岩支护效果有重要意义,施加相对均匀荷载可提高U型钢承载能力,能进一步保证巷道的稳定性,对于防控巷道冲击地压有积极作用。因此,在巷道支护时,常采用壁后充填配合U型钢支护的方式,可以改善围岩支护接触条件,从而实现对U型钢施加均匀荷载的目的。

4 U型钢支护现场应用

根据义马矿区千秋煤矿21221工作面下巷现场相关资料得知,该巷道现有支护体系主要有二级联合支护体系,即36U型钢+锚杆支护体系。支护体系参数如下:巷道断面为半圆拱型,宽高为6 300 mm× 4 805 mm,36U型棚(6300型)支护;棚距500 mm,卡缆棚后让压距不小于300 mm[27]。由于该回采巷道冲击危险性高,现有支护体系在发生冲击时不能有效控制巷道变形,严重威胁矿井安全生产,经现场研究将采取支护承载能力更大的40U 型钢替换36U型钢作为新支护来控制巷道变形。

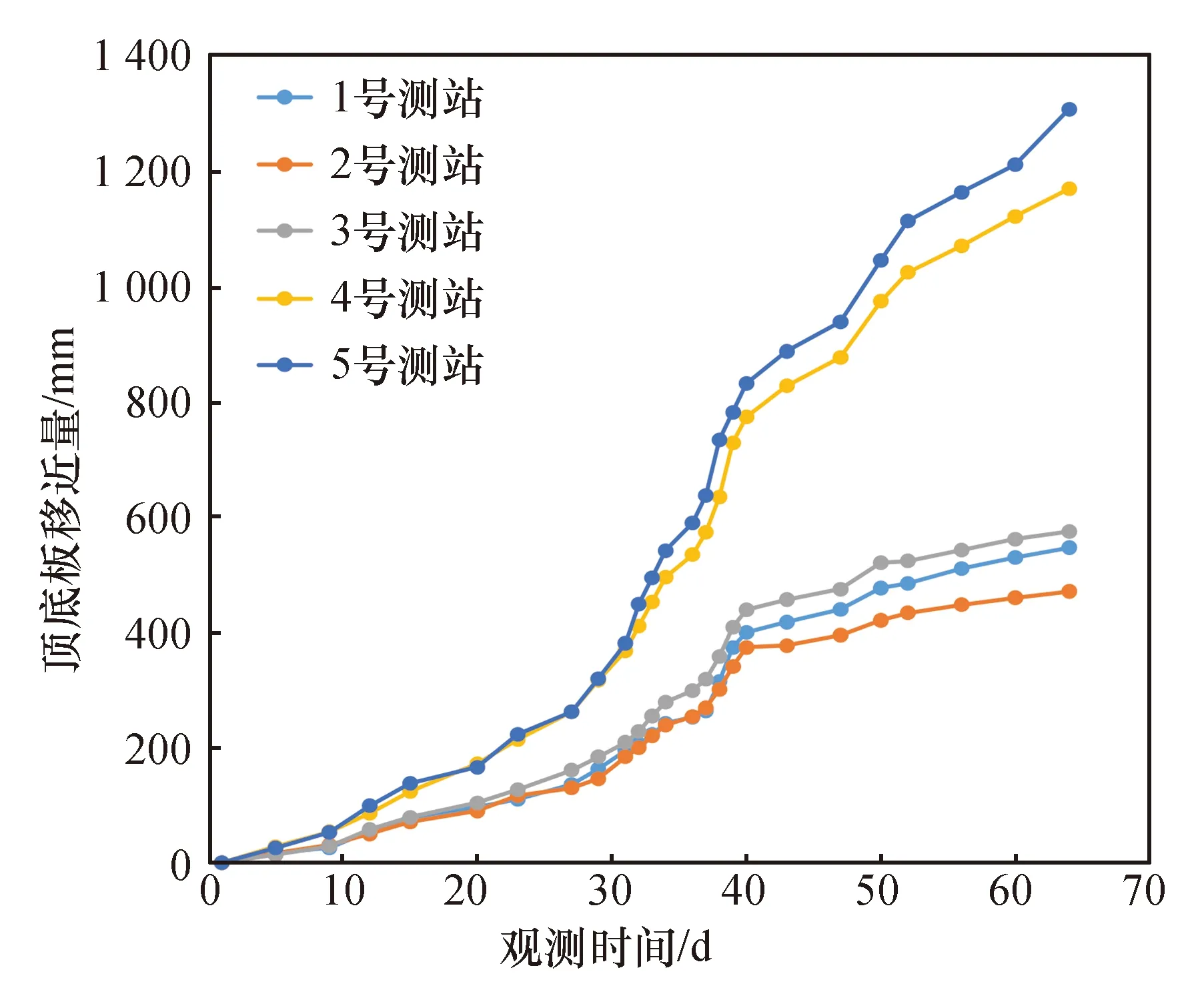

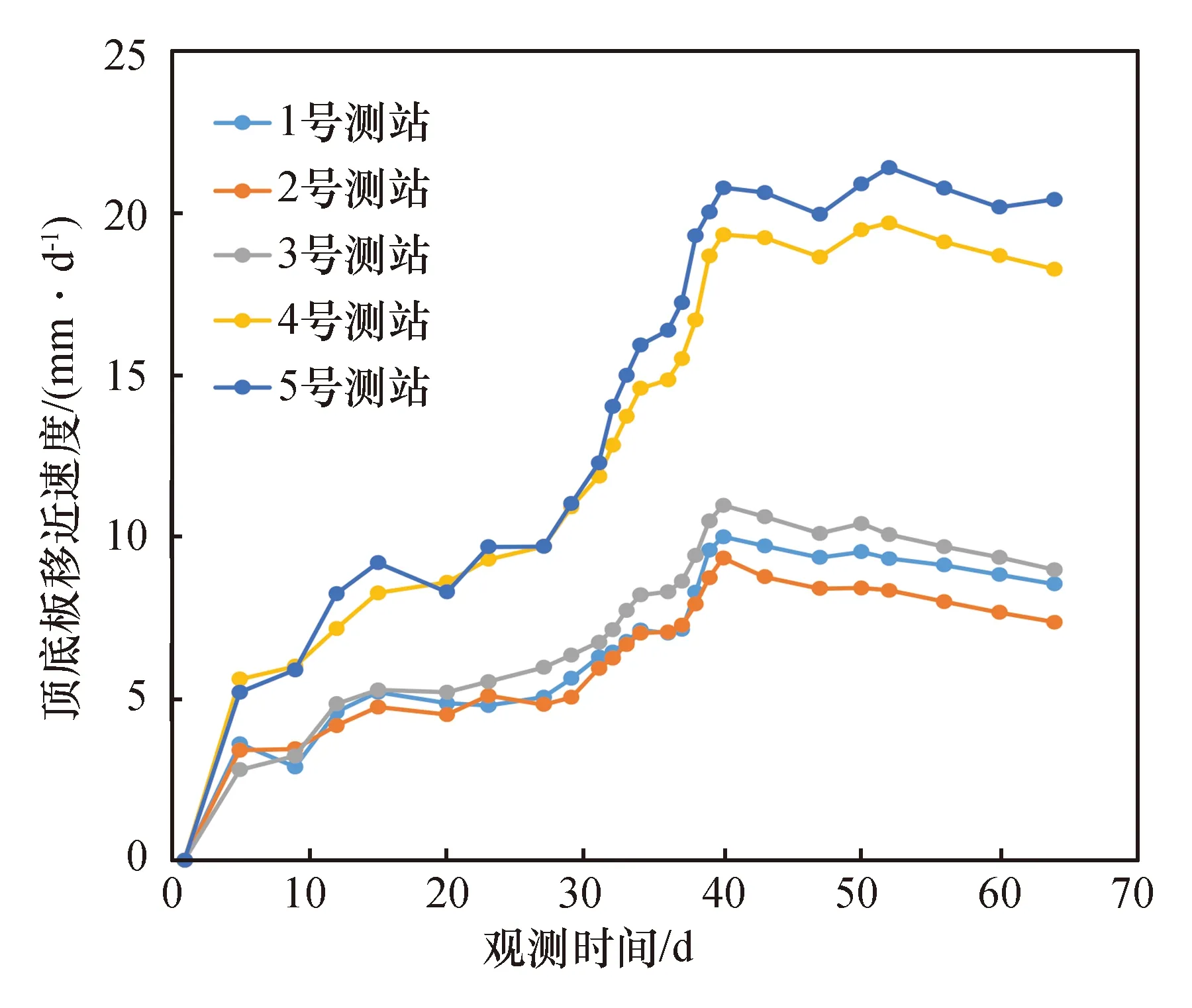

在义马矿区千秋煤矿21221工作面下巷掘进过程中,选定该巷道的700~740 m 为支护效果试验段,布置5个测站(测站间距10 m),其中1号、2号、3号测站位于新支护巷道试验段内,4号、5号测站位于旧支护巷道中,进行不间断的巷道顶底变形记录。

图12 顶底板移近量变化曲线

从图12、图13可得,5个测站测得的曲线形态基本一致,顶底板移近量以及移近速度在监测初期有较快增长,巷道断面逐渐缩小,支架出现变形折损现象。整个监测周期内,原支护方式下4号、5号测站顶底板平均移近量为1 239 mm,新支护方式下1号、2号、3号测站顶底板平均移近量为 531 mm,相对于原支护方式减小了57.1%,巷道基本处于稳定状态;在观测40 d后,新支护方式相较于旧支护方式巷道顶底板移近量以及移近速度有更明显的稳定趋势。随着测站距掘进迎头距离的增大,掘进施工对于测站处围岩收敛的影响逐渐减弱,围岩变形逐步稳定。

图13 顶底板移近速度变化曲线

采用承载能力更大的新支护方式,顶底板移近量较原支护方式小且稳定,其高阻可缩性在巷道掘进阶段对围岩变形的控制作用明显。因此,提高U型钢承载能力,促使U型钢支护吸收更多来自围岩释放的能量,使得巷道变形不至于瞬间激增,能进一步保证巷道的稳定性,实现对巷道冲击地压的有效控制。

5 结 论

本文研究了冲击地压矿井巷道U型钢支护极限承载力,主要结论如下:

(1) 随荷载增加,巷道变形量和应变能均将出现一个急剧加速点,该点可用来确定U型钢可承受上覆岩层的极限荷载;在达到U型钢可承受上覆岩层的极限荷载时,U型钢塑性铰数量不再增加,应变能出现分布极不规则的现象,并全部释放,支护突然失效,巷道变形急剧增加。

(2) U型钢支护在均匀荷载作用下,极限埋深为1 600 m;当施加非均匀荷载时,极限埋深为 1 400 m。在对冲击地压矿井进行U型钢支护设计时,应充分考虑其复杂的应力环境,改善围岩支护接触条件以及对U型钢拱施加均匀荷载,保证围岩与U型钢良好接触,对提高U型钢的承载能力具有重要作用。

(3) 通过现场监测冲击地压矿井典型巷道不同U型钢支护条件下围岩顶底板变形可知,提高U型钢承载能力,促使U型钢支护吸收更多来自围岩释放的能量,使得巷道围岩变形无法瞬间激增,保证巷道的稳定性,实现对巷道冲击地压的有效控制。