基于输运床的内在碳捕集气化制氢反应器操作条件研究

迟金玲,李柯颖,毛隆干,沙彦明

1.中国矿业大学(北京)机电与信息工程学院,北京 100083;2.中国科学院工程热物理研究所能源动力研究中心,北京 100190

氢是21世纪一种新型二次能源,在未来可持续能源系统中有望成为主要载能体,氢的高效洁净生产已引起普遍关注[1-2]。煤炭占我国一次能源的主要位置[3-5],以煤为原料制氢极具战略意义。基于煤气化的常规制氢系统,合成气要经水煤气变换,将CO转化为CO2,再通过液体吸收剂将CO2吸收分离,其流程长、能耗大[6]。将CaO作为吸收体引入气化过程,将碳元素定向固化至CaCO3的新型气化方式,称为内在碳捕集气化。

内在碳捕集气化将气化、水煤气变换以及CO2吸收集成一体,实现煤的直接制氢[7]。针对此概念,国内外开展了广泛的研究,提出了不同类型的制氢系统[8-10],如日本的HyPr-Ring系统、美国的AGC系统、工程热物理研究所的内在碳捕集气化系统等。基于内在碳捕集气化制氢的原理已通过热力学平衡建模研究得到了验证[11-13]。Esmaili等[13]将接近温度引入平衡模型,以体现实际反应过程与平衡温度的差异。Pitkäoja等[14]基于鼓泡流化床建立了生物质气化动力学模型。Sreejith等[15]对基于空气-水蒸气的流化床生物质气化过程进行了动力学模拟。此外,众多学者将钙基循环脱碳过程应用于燃烧后尾气脱碳,并进行了动力学模拟[16-20];还有学者基于固定床、移动床、鼓泡流化床等进行了内在碳捕集气化制氢实验研究[21-23]。

上述动力学模拟或实验研究都是基于固定床或鼓泡流化床的,气固混合程度差,碳转化率及CaO转化率低,氢气产生量少。近年来,输运床气化获得了越来越多的重视。在输运床气化炉中,气固混流接触从炉顶引出,通过旋风分离器进行分离,气体作为产品输出,固体循环至气化炉继续参与反应。与循环流化床气化炉相比,输运床气化炉固体循环流率更高,固体颗粒浓度更大。中国科学院工程热物理研究所完成了国内首台输运床气化炉小试及中试装置的研制。基于输运床反应器内气固混合充分的特点,本文将基于输运床反应器进行内在碳捕集气化动力学建模,以制氢为目的,研究关键参数对反应器性能的影响,并分析其作为内在碳捕集气化反应器的可行性。

1 反应器建模

输运床反应器的反应过程主要发生在提升管中。基于输运床的内在碳捕集气化反应器模型主要包含3个部分:反应器内部气固流动模型、煤热解模型及气化模型。其中,气化模型包括焦气化模型与CaO碳酸化反应模型。在建模过程中,流动模型与气化模型相耦合,气化过程的固体和气体的流量、组分、气体密度及黏度等参数传递给流动模型,由流动模型计算提升管内的气固分布后再返回至气化反应模型,用于计算气体组分。假设采用一维模型,将提升管按高度方向分为若干个微元段,如图1所示。

m、T、p—质量、温度、压力;ε—孔隙率;i—第i微元段;j—组分,H2、CO、CO2等;r—生成不同组分的反应速率

从提升管最底部开始,第一个微元段的进口为热解产物+循环固体。对第i个微元段,按上一微元段出口条件计算各反应速率,并得到出口的气体组分。以此类推,在第n微元段出口可得到反应器出口气体组分。

2 内在碳捕集气化反应器模型

2.1 流动模型

文献[24]将流化床气化模型应用到输运床气化模拟中,并假设反应仅发生在输运床气化炉反应器的上升段。模拟中将输运床气化炉的提升管分为密相区和稀相区,密相区颗粒浓度恒定,稀相区颗粒浓度呈指数分布。文献[25]基于输运床气化炉反应器开展的一系列实验及理论研究表明,高固体循环流率下提升管底部颗粒浓度呈指数型分布,加速段结束进入充分发展段后颗粒浓度基本保持不变,这与文献[24]的分段模型描述不同。因此,将提升管轴向颗粒浓度分布分为加速段的指数型分布区域和充分发展段颗粒浓度恒定区域。加速段的指数型分布表达式为

(1)

衰减系数计算式为

(2)

式中,Dr为提升管直径,m;Ug为表观气速,m/s;Gs为固体循环流率,kg/(m2·s);ρg为气体密度,kg/m3;ρp为固体颗粒密度,kg/m3;g为重力加速度,m/s2。

加速段长度的计算式为

(3)

Ar=dpρg(ρp-ρg)g/μ2

(4)

Fr=Ug/(gdp)0.5

(5)

式中,Lacc为加速段长度,m;Hr为提升管径向高度,m;Ar为阿基米德数;Fr为弗洛德数;dp为固体颗粒直径,m;μ为动力黏度,N·s/m2。

返料入口固体孔隙率εds的计算式为

(6)

(7)

终端沉降速率的计算按文献[26],有

Ret=ρgUtdp/μg

(8)

最小流化速度下对应的临界流化孔隙率按经验公式进行计算,即

(9)

式中,φA为固体的球形度,对沙子、煤及石灰石等颗粒φA可以取0.7。

(10)

提升管压降Δpr计算式为

(11)

在模拟中,分段计算各段的孔隙率。假设n从返料入口向上依次为1,2,…,n段。按高度计算每微元段孔隙率,并假设每微元段内孔隙率相同。第i个微元段的位置为(i-1)/n,其对应的提升管高度为Hriser(i-1)/n。返料入口即为第一段的入口,第一段的孔隙率为式(6)的计算值。

根据以上模型,计算出上升管各微元段的孔隙率用于气化模型的计算。模拟中不考虑单个颗粒在提升管中的循环次数,并假设采用平均停留时间。

2.2 热解模型

Merrick等[27-29]在气化过程模拟中,假设热解过程是瞬间发生的,建立了热解过程的矩阵模型。吴学成等[30]在气流床的模拟中,对Merrick热解模型的成分及矩阵模型进行了修改。本文热解模拟采用吴学成等的模型,假设热解过程中无焦油产生。

2.3 气化模型

不同于常规的煤气化反应,内在碳捕集气化过程无O2的加入,且添加了CaO作为CO2吸收剂。气化反应器中的主要反应如下:

C-H2O反应:

C+H2O←→CO+H2

(12)

C-CO2反应:

C+CO2←→2CO

(13)

C-H2反应:

C+H2←→CH4

(14)

水煤气变换反应:

CO+H2O←→CO2+H2

(15)

碳酸化反应:

CaO+CO2←→CaCO3

(16)

C-H2O反应式(12)及C-CO2反应式(13)采用基于L-H机理建立的速率模型[31];C-H2反应式(14)采用NETL建立的速率模型;由于水煤气变换反应速率很快,因此假设反应式(15)是平衡的;碳酸化反应式(16)模型参考了文献[32]。

Liu等[31]的模型将C-H2O的反应和C-CO2的反应分解为如下基元反应:

Cf+H2O←→C(O)+H2

(17)

(18)

Cf+CO2←→C(O)+CO

(19)

(20)

相关模型表达式及参数为

(21)

(22)

γ=6.92×102exp(-5.0×104/RT)

(23)

C-H2反应式(14)速率表达式为

(24)

(25)

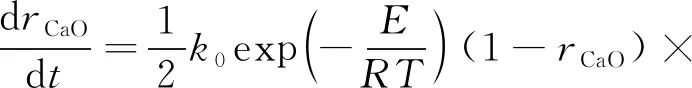

碳酸化反应式(16)模型为

(26)

pe=4.137×1012exp(-20 474/T)

(27)

E= 163.7-0.158 6pCO2

(28)

lnk0=aE+b

(29)

在应用中,根据平衡方程计算出平衡分压,再根据平衡分压代入速率方程近似计算出平衡条件下的反应速率,用于微元段出口气体的计算。

3 模型验证

碳酸化反应模型在文献[32]中已得到验证,本文主要通过文献[24]及实验数据对输运床气化模型进行验证。

文献[24]中给出了KBR公司煤输运床气化炉空气气化运行数据,利用本文所建立的模型对文献工况进行对比,结果见表1。

由表1可见,模型计算的出口主要气体成分除CH4相差较大外,其他成分相对误差均在5%以内。

采用中科院工程热物理研究所研发的密相输运床小试装置空气气化的实验结果与模型计算结果进行对比验证,见表2。由表2与表1比较可见,模型对密相输运床小试装置空气气化实验结果的校验误差相对略大。其原因是小试实验中,为了保证装置的热负荷,供给少量柴油;在模型计算中,将此部分柴油按热值转换成了煤量进行计算。但模型计算结果基本反应了小试结果中气体组分的构成及相对比例,后续将根据不供给柴油的小试运行数据进行模型验证和校核。

表2 输运床气化结果与小试结果的比较

4 基于输运床的内在碳捕集气化反应器操作条件

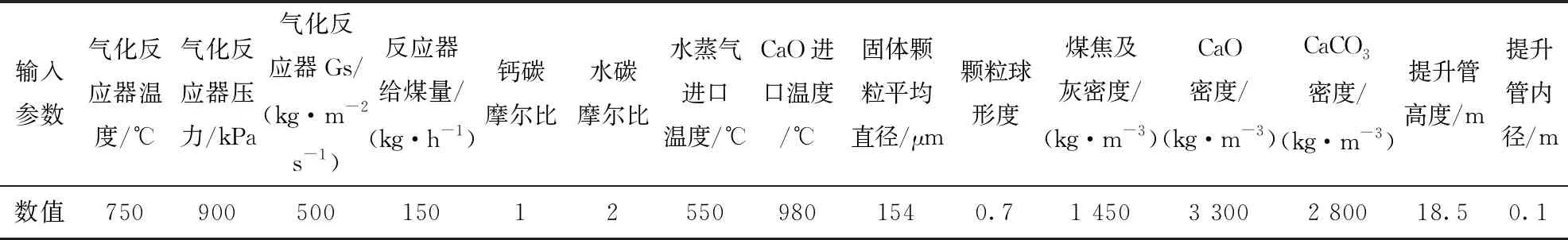

在计算中,以输运床气化小试装置尺寸为基准,研究不同操作参数对反应器热力性能及流动性能的影响,分析其作为内在碳捕集气化反应器的可行性。暂不考虑再生反应器的形式,假设再生反应器反应温度为980 ℃,CaCO3的分解率为100%,出口固体中灰分完全分离。

反应器可行性判据包括3项:气化反应器应为绝热或放热反应器;反应器操作气速应满足输运床特点,通常为3~8 m/s;反应器内固体孔隙率分布规律应合理。满足3项判据,以高碳转化率、CaO转化率及H2产率为目标,确定反应器操作条件。

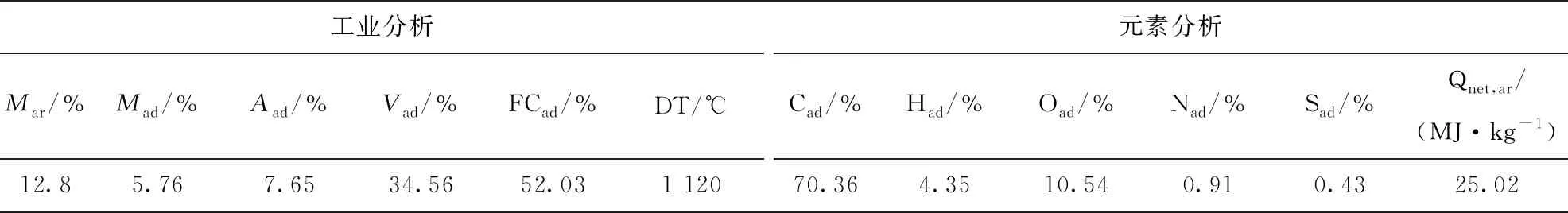

模拟采用的煤种为神木煤(小试煤种),煤质分析见表3,主要计算条件及参数见表4。以表4数据为基准,分别研究反应器进口水碳比(1~3)、操作温度(650 ℃~850 ℃)和压力(600~1 800 kPa)的影响。其中,水碳比是指进口水蒸气摩尔流量与煤中碳的摩尔流量之比。“干气”是指反应器出口产品气冷却后,去除水分后的气体。

表3 神木煤煤质分析

表4 模拟过程基准参数设置

4.1 进口水碳比影响

反应器水碳比变化对反应器参数及性能的影响如图2所示。水碳比直接反映了进入气化反应器的水蒸气量。对内在碳捕集气化而言,水蒸气不仅是气化反应的气化剂,而且是反应器内气体的主要构成组分,水碳比越高,反应器操作气速越高。但反应器散热量随水碳比的增大而减少,如图2(a)所示。这是因为水蒸气的进口温度低于反应器温度,其升温需要消耗一部分反应放热。在基准条件下,要保证反应器散热为正,水碳比应小于2.83。

水碳比增加会促进C-H2O反应及水煤气转换反应,反应器的总碳转化率及总干气量随水蒸气量的增加而增大,如图2(b)(c)所示。

干气中甲烷的含量随水碳比的增加而减少,H2的含量存在一个最高值,当水碳比为2左右时,干气中H2的含量最高,此时CaO的转化率也最高,即脱碳率最高。

图2 不同水碳比对气化性能的影响

4.2 反应器操作温度的影响

反应器操作温度的影响如图3所示。在基准水碳比下,气化炉操作温度越高,反应器散热量越少,当气化炉温度高于806 ℃时,反应器散热量为负值,此时反应器需吸热,如图3(a)所示。要保证反应器可行,操作温度不应超过806 ℃。反应器操作温度对反应器内部气速的影响不大。

煤的水蒸气气化总反应为吸热反应,反应器温度越高,越有利于水蒸气气化的进行,反应器内碳转化率随操作温度的升高而升高,如图3(b)所示。由于碳转化率的升高,更多的碳转化为CO2被CaO吸收,CaO的转化率也随着操作温度的升高而升高;然而,对于碳酸化反应,温度越高,CO2平衡分压越高。因此,反应器温度超过800 ℃时,尽管碳转化率继续增加,但CaO转化率逐渐降低。

干气流量随操作温度的升高而增加,如图3(c)所示。干气中甲烷的含量随操作温度的升高而降低;H2的含量随温度的升高先升高后降低,在800 ℃左右达到最高,这与CaO转化率的变化一致。操作温度超过800 ℃,由于CaO的碳酸化反应受到限制,气体中CO及CO2的含量升高,从而造成H2含量的降低。

图3 反应器温度对气化性能的影响

4.3 反应器操作压力的影响

反应器操作压力的影响如图4所示。在操作压力范围内,反应器放热量均为正,且随着压力的升高而增加。当操作压力超过900 kPa时,放热量的增加程度减缓,如图4(a)所示。气速随操作压力的增加而降低,当操作压力增加到约1 350 kPa时,操作气速降低到3 m/s。从反应器运行可行性而言,不宜再提高操作压力。

碳转化率及CaO转化率随操作压力的升高而升高,如图4(b)所示。干气产量随压力升高变化不明显,干气中H2含量随压力的升高而增加,压力超过900 kPa,H2含量变化趋于稳定,如图4(c)所示。操作压力越高,操作越困难,反应器造价及运行维护成本越高。综合考虑操作气速、H2含量等因素,反应器的压力取900 kPa为宜。

图4 反应器压力对气化性能的影响

5 结 论

(1) 综合考虑反应器散热及操作气速,基于输运床气化的内在碳捕集气化过程具有操作可行性的条件包括:水碳比在2.83以下,反应器温度低于806 ℃,压力低于1 350 kPa。

(2) 基于输运床气化小试装置尺寸,实现内在碳捕集气化制氢含量更高的推荐操作条件为:压力900 kPa,温度800℃,Gs=500 kg·m2s,水碳比2,钙碳比1。此时反应器出口气体中H2的浓度(干气)可达到82%。

(3) 本文中所采用的气化反应速率模型基于常规气化过程得到,未考虑CaO的加入对气化反应器速率的影响,随着基础理论研究的深入,后续模型将引入此影响,以提高模型预测的准确性。