CO2防控氧化煤复燃效率的试验研究

郭志国,王蓉,张俊,陈荣芳,周令剑

1.江西理工大学资源与环境工程学院,江西赣州 341000;2.中国科学技术大学火灾科学国家重点实验室,安徽合肥 230026

煤自燃是煤炭开采和利用过程中的严重灾害之一。近年来,为节约煤炭资源,比较有效的方法主要有:重新开采已封闭的火区、对采空区浮煤进行复采和对煤层群进行分层开采[1-2]。与煤的初次氧化不同,这些煤均已发生了一定程度的氧化,在外部供氧或内部条件突然改变的情况下,会使火区原有的平衡状态被打破而引起复燃。经一次氧化过的煤,其着火点降低,因此氧化煤常常表现出比原煤更易自燃的特征。氧化煤的复燃会使得厚煤层、近距离煤层群及复采工作面煤自燃的防治难度加大,不仅造成能源的浪费和损失,同时还释放出大量有害气体,严重污染周围环境、危害人体健康[3]。尽管研究给出了多种解释煤炭自燃的理论,但到目前为止还未能彻底揭示煤炭自燃机制。因此,注浆、注泡沫、注凝胶和注惰[4-5]等防灭火技术仍是当前防治矿井自燃灾害关键而有效的方法。其中CO2可快速沉入火区底部挤出氧气,使火区因缺氧而窒息;同时,煤对气体吸附的强弱顺序为: CO2>CH4>N2,煤对CO2优先吸附,这必定会对煤吸附氧气的过程产生一定程度的影响,进而导致煤氧化反应的速率降低,因此CO2对煤自燃过程具有较好的吸附阻氧作用[6],从而被广泛应用于矿井火灾防治中。

目前,国内外专家学者采用不同的研究方法和手段,对惰性气体防治煤低温氧化过程的效果进行了相关试验研究[7-8],结果表明CO2的抑制效果优于N2等其他惰性气体,具有较好的防控效果。但是有关CO2防控氧化煤复燃的研究却较少涉及,CO2防控氧化煤复燃的效果、机理以及应用工艺等关键问题尚未解决,制约了CO2在防治煤复燃火灾中的应用。因此,探究不同体积分数CO2对已自燃且在注惰后易发生复燃的氧化煤升温过程抑制性能及机理,对科学有效地预防煤复燃具有重要意义。

为此,基于矿井实际煤自燃环境,借鉴现有煤自燃氧化升温试验装置的特点和不足,自主研制点扩散(矿井实际煤自燃都是从某个自燃点开始发生并向外扩散)煤自燃氧化程序升温试验装置。选取平煤八矿煤样,利用该试验装置进行不同体积分数CO2防治煤氧化升温过程的试验研究,测定分析抑制氧化煤复燃全过程中的自燃特性参数(耗氧速率、CO产生率以及表观活化能)随CO2体积分数变化的影响规律,考察不同体积分数CO2对氧化煤复燃过程的防控效果。

1 试验系统

1.1 评价指标

本次试验选取煤的耗氧速率、CO产生率和表观活化能这3个煤自燃特性参数,以有效评价CO2对氧化煤复燃升温过程抑制效果和抑制机制。

1.1.1 耗氧速率和CO产生速率

煤的耗氧速率及CO产生率是由西安科技大学防灭火团队研究得出的相关公式进行计算的,计算公式见式(1)、式(2)[9]。

(1)

(2)

1.1.2 表观活化能

测定煤氧化升温过程中的表观活化能有多种方法,本文采用基于吸氧量的测定方法,计算公式见式(3)[10]。

(3)

式中,C1(O2)、C2(O2)分别为入口和出口的氧气体积分数,%;K0为指前因子,s-1;E为活化能,kJ/mol;R为气体常数,取8.314 J/(k·mol);T为煤样温度,K;其他符号意义同上。

1.2 试验系统

本次试验采用的点扩散煤自燃氧化程序升温试验装置,主要包括试验反应炉、供气系统、温度控制与监测采集系统以及红外气体分析系统,如图1所示。

图1 点扩散煤自燃氧化程序升温试验系统示意图

2 试验方法

2.1 煤样采集

采集平煤八矿21030工作面煤样,使用颚式破碎机对煤样破碎后筛选出0~0.9 mm、0.9~3.0 mm、3.0~5.0 mm、5.0~7.0 mm、7.0~10.0 mm五种粒径煤样,进行等比例混合,混合煤样用密封袋保存好,以备试验使用。

2.2 试验条件

2.2.1 最小供风量

最小供风量的计算公式[11]如下:

(4)

2.2.2 最大供风量

最大供风量计算公式[12]如下:

(5)

式中,v0(T)为煤样在常温时的最大耗氧速率, 2×10-10mol/(cm3·s);L为煤样罐的长度,25 cm;f为空隙率,0.5%;C0为新鲜风流氧气体积分数,21%;C为试验仪器测得的最大氧气体积分数,20.89%。

经计算,最小供风量为79.8~159.5 mL/min,最大供风量为404.1 mL/min,因此本试验系统可通入空气的流量范围为:79.8~404.1 mL/min。合适的供风量,可增加煤炭与氧气反应的气体生成量,有较大的助燃性。但风量过小,会因供氧不足而抑制煤的自燃;风量过大,热量则不会聚集在一起,影响煤的自燃过程。因此,煤自燃氧化升温模拟的合理漏风强度是既能供氧充足,又不破坏蓄热条件。本研究结合试验前的反复试做,最终将试验供气流量定为300 mL/min。本次试验中通入的CO2的体积分数和对应的流量见表1。

表1 试验供气条件

2.3 试验步骤

首先将等比例混合均匀的煤样共3 400 g装入煤样罐中,然后利用空气压缩机向该煤样中通入流量为300 mL/min空气,在程序升温控制系统上设定试验升温范围为20 ℃~220 ℃,升温速率为 0.5 ℃/min。采用程序升温试验装置对该煤样进行升温:当煤样的温度上升至干裂温度(120 ℃)时,开始向煤样罐中通入不同体积分数的CO2。试验前的测试发现,当温度在120 ℃~130 ℃时,煤样的耗氧速率、CO产生率以及表观活化能开始出现急剧的突变,因此本次试验选择120 ℃为该煤样的干裂温度,具体试验供气条件见表1。当煤温达到220 ℃时,关闭程序升温系统开关,但继续通入CO2,待煤体降至常温(20 ℃)时,向煤样罐中再次通入空气使煤样发生复燃。为保证试验的准确性,仍然在煤样温度上升至120 ℃时,通入不同体积分数的CO2,进行相同的程序升温过程;当煤温达到220 ℃时,记录所需的时间,关闭试验系统,保存数据,结束试验。

3 试验结果与分析

由于煤自燃和复燃过程中,通入纯空气时三种特征参数的变化几乎一致,为增强试验的对比性,故在防控自燃和防控复燃两个不同阶段中,均采用煤自燃阶段的试验数据。

3.1 耗氧速率变化规律

将出口的氧气体积分数和其他参数代入式(1)中,可得到在纯空气条件及通入不同体积分数CO2条件下,煤的耗氧速率随氧化煤温变化的关系曲线(图2)。由图2可以看出:不论是在防控煤自燃还是复燃氧化升温过程,通入不同体积分数的CO2后,耗氧量的上升速率都低于纯空气条件下的相应值,说明CO2的存在能抑制煤在不同阶段的燃烧。同时,随着CO2体积分数的增加,耗氧速率随氧化煤温升高的上升速度逐渐降低,且通入20%以上体积分数的CO2防控煤自燃及复燃氧化升温过程中的耗氧速率更小,基本上都维持在较低水平,约为纯空气条件下相应值的30%以下。

图2 不同体积分数CO2防控煤自燃及其复燃过程耗氧速率变化曲线

3.2 CO产生率变化规律

将出口CO的体积分数和其他参数代入式(2)中,可得到在纯空气条件以及通入不同体积分数CO2条件下,煤的CO产生率随煤温变化的关系曲线(图3)。由图3可以看出:在通入不同体积分数的CO2后,不论是在煤自燃还是复燃阶段,CO产生率的上升速度均低于纯空气条件下的相应值,说明不同体积分数的CO2对煤在不同阶段的燃烧均具有抑制作用;同时,试验中通入的CO2体积分数越大,CO产生率上升的速度越缓慢,且CO2的体积分数在20%以上时,这种趋势越明显,CO产生率基本都维持在较低的水平,说明20%以上的CO2对煤自燃及复燃的抑制效果更好。

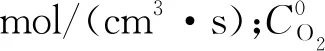

3.3 表观活化能变化规律

根据表观活化能计算公式(3)及试验数据,得到通入不同体积分数CO2条件下防控煤自燃及其复燃氧化升温过程中表观活化能的具体变化情况,如图4所示。

由图4可以看出,熄灭煤自燃过程和复燃氧化升温过程所需的活化能,都大于纯空气条件下煤的氧化升温过程,说明通入的CO2能够增大煤氧化升温过程中所需的活化能,对煤氧化升温过程有明显的抑制作用;同时,通过拟合曲线的斜率和表观活化能计算公式,可以得到:

E1=6 682.26×8.314 J/mol=55.556 kJ/mol

E2=7 143.12×8.314 J/mol=59.388 kJ/mol

E3=7 358.14×8.314 J/mol=61.176 kJ/mol

E4=7 618.88×8.314 J/mol=63.343 kJ/mol

用ΔH表示相比纯空气条件下表观活化能的变化,以纯空气条件下氧化反应后期表观活化能的最大值49.366 kJ/mol为参考,则

ΔH1=6.19 kJ/mol

ΔH2=10.022 kJ/mol

ΔH3=11.81 kJ/mol

ΔH4=13.977 kJ/mol

从以上数据可以看出:通入10%体积分数的CO2,只是略微增加了煤氧化反应所需的活化能;而通入20%以上体积分数的CO2,增加则有很明显的变化,说明20%以上体积分数的CO2稀释降氧、吸附阻氧、吸热降温以及化学抑制作用更强,对煤氧化升温过程具有更好的抑制效果。

图4 不同体积分数CO2熄灭煤自燃及其氧化煤复燃过程中表观活化能的对比

4 结 论

(1) 在耗氧速率和CO产生速率的测试中,通入不同体积分数的CO2之后,防控煤自燃过程和复燃氧化升温过程中煤的耗氧速率和CO产生速率均低于纯空气条件下的相应值;同时,通入的CO2体积分数越大,耗氧速率和CO的产生率越小,当CO2体积分数在20%以上时变化更为显著。

(2) 在表观活化能的测试中,通入不同体积分数的CO2之后,防控煤自燃过程和复燃氧化升温过程中煤氧化动力学拟合曲线的斜率均随着氧化煤温的上升而逐渐下降,均小于纯空气条件下的相应斜率;同时试验中通入的CO2体积分数越大,表观活化能越大,当CO2体积分数在20%以上时变化更为显著。

(3) 试验中通入的CO2能使煤的自燃更难发生,对氧化煤的复燃具有一定的防控效果。