浮法玻璃生产中流道处产生气泡原因及应对措施

田文龙 胡会民 崔裕栋

(海南中航特玻材料有限公司 海口 571924)

0 引言

在浮法玻璃生产线上,流道是连接熔窑与锡槽的重要部位,由流道底砖,流道垫砖,流道侧壁砖组成,见图1。

图1 流道结构示意图

除了流道垫砖为黏土大砖,其余都是结构致密、热稳定性好、耐侵蚀的a~b电熔刚玉砖。流道附属结构还包括流道闸板,流道唇砖,盖板砖以及湿背砖。每天都有几百吨的高热态玻璃液从这个狭小的通道流过,此处耐火材料耐热冲刷性能很大程度上决定了成品玻璃的质量。

1 案例

某公司浮法生产线,拉引量680 t/d,一直稳定生产,成品率在91%~93.5%,优等品等级率在86%~90%。从2020年3月20日开始,玻璃产品综合成品率及优等品率持续下降,两项指标分别为83%~88%和75%~79%。从德国伊斯拉(ISRA)检测仪在线缺陷分布图看缺陷呈现有规律的带状和分布于板带右侧,取缺陷样分析,玻璃板带中含有气泡,如图2、图3、图4所示。大量气泡导致次品与废品玻璃大量增加。

图3 气泡在板中位置

图4 气泡在显微镜下的形状

2 样品气泡缺陷分析

由于大量的气泡缺陷严重影响玻璃产质量,进而影响到公司经济效益,所以了解气泡产生原因并找到解决气泡缺陷的办法是当务之急。

(1)实际位置测量

根据现场测量,气泡带主要集中于玻璃板带右侧800~1 000 mm处,气泡在玻璃板下表面(玻璃厚度1/3位置),大小为0.5~1.5 mm,初步判定此类气泡缺陷为流道处产生。

(2)气泡气体成分测定

测量现场的缺陷样品位置后,选取其中10个具有代表性的依次标记样品1#~ 10#进行气泡气体成分分析,结果见表1。

表1 气泡气体成分分析

由表1可以看出,气泡缺陷内主要含有的气体为氮气。由于配合料中含有大量的碳酸盐,在熔化部过程中分解产生大量的二氧化碳,所以熔化部产生的气泡其二氧化碳的比例偏高,为50%~65%。 进一步可以判定此类气泡来自于流道与锡槽的结合部。

3 气泡产生原因

技术人员在研究生产线以往运行资料和讨论后一致认为此类气泡是在流道处产生的,主要有以下几种原因:

(1)闸板及砖材析出气泡

在制作过程中存在于闸板和砖材中的气孔在热态下或玻璃液的冲刷下释放气体,在玻璃液中形成气泡。该过程非常缓慢,且形成的气泡特征是线性的,位于玻璃上表面,手指一触碰就破裂,气泡随流道温度降低或升高都会有变化,与现场取的缺陷样不符[1]。

(2)氢气重沸泡

氢气重沸泡是玻璃上表面小的开口泡,特有的重复横向抛物线形状,在玻璃带中心线周围呈现宽带状,偶尔出现在整个玻璃板。原因是靠近锡槽侧的氢气逸出在闸板靠近熔窑侧进行燃烧,引起气泡产生。该过程产生的气泡主要是贴近玻璃上表面,且气泡的尺寸是非常小,与现场取的缺陷样实际不符。

(3)唇砖气泡

唇砖气泡是下表面小的闭合泡,通常在板带中心呈线形或带状,但不会整板分布。原因是唇砖侵蚀后,耐火材料内释放的气体及耐火材料与玻璃液反应形成的气体夹杂在玻璃液中带出形成气泡。与现场取的缺陷样实际不符。

(4)湿背流气泡

湿背流气泡是下表面小的开口泡,在板带中心部位附近,成线状或带状。原因是由于唇砖下沿长期的侵蚀磨损,导致唇砖下沿距离锡液面的尺寸变大,唇砖的前端下沿与湿背砖距离变小,从而导致回流区变小变短,玻璃液没有回流空间直接进入抛光区。与现场缺陷的分布有相似之处。

(5)折叠气泡

折叠气泡是下表面小的开口泡,特有的重复横向抛物线形状,在玻璃带中心线周围呈现宽带状,偶尔出现在整个玻璃板。原因是在唇砖侵蚀磨损和玻璃液温度过高的情况下,从唇砖流下来的玻璃液会偏薄,会比垂直下落的玻璃液折叠程度高,从而在折叠过程中夹杂氮气,形成气泡,与现场取样的气泡成分有相似之处。

4 应对措施

基于对缺陷样气泡及产生原因的分析,技术人员采取了以下应对措施:

(1)换流道闸板并对流道、锡槽零贝区域进行吹扫,清理湿背流区域,跟踪缺陷无明显变化趋势。

(2)调整流道温度,先由1 080 ℃降至1 075 ℃,后续升高至1 105 ℃,升降过程中玻璃板带边部出现硅灰石析晶缺陷,流道温度在升高的过程中,3~6级缺陷数量有减少趋势,降到1 075 ℃后缺陷又恢复原样。

(3)查唇砖及测量唇砖到锡液面的高度,发现唇砖下沿距离锡液面的高度大于设计尺寸(63.5 mm),回流区湿背砖与唇砖下沿尺寸为90 mm(回流区湿背砖与唇砖下沿尺寸长度标准:120 mm≤H≤165 mm),回流量不够,如图5所示。

图5 湿背砖区域

技术人员根据几天调整和现场对湿背区数据的测量,最终确定将湿背砖拆除,玻璃液向后回流的间距变长,增加回流的空间,进而使玻璃液回流量变大。湿背砖拆除后3 h后板面缺陷明显好转,见图6。点缺陷的密度由4~5个/10 m2下降至1.2个/10 m2,产质量明显提升。

图6 缺陷增多拉锁图片

(4)预防措施

国内目前主要有洛阳浮法技术、英国皮尔金顿技术、美国PPG技术等三种主流的浮法生产技术。在目前生产线基本上都采用英国皮尔金顿热态安装流道技术和美国PPG冷态安装技术,两者略有差异。为了降低流道区域气泡的产生,一般对流道流槽的安装要求很高,后期根据生产品种的变化、生产的周期制定更换流道唇砖和湿背砖。

对流道唇砖、湿背砖、八字砖安装技术要求,主要从冷态和热态安装探讨。英国皮尔金顿热态安装,一般不控制流道的膨胀,等待烤窑结束后,测量流道流槽接缝处与锡槽的间距,切割流槽第一环砖的长度,确保安装后唇砖鼻部与锡槽前墙的距离为203 mm,如果安装后,有一定的尺寸偏差,通过修正湿背砖的大小,来保证唇砖鼻部与湿背砖回流长度为140 mm ,流道无限制膨胀,引完头子再密封。美国PPG冷态安装,严格控制流道向前膨胀的尺寸,锡槽向后膨胀来控制唇砖与湿背砖、唇砖边线与限流砖之间的距离,控制流道不能向后膨胀,所以在流道钢结构部分增加了控制挡板,通过顶丝来限制膨胀方向。

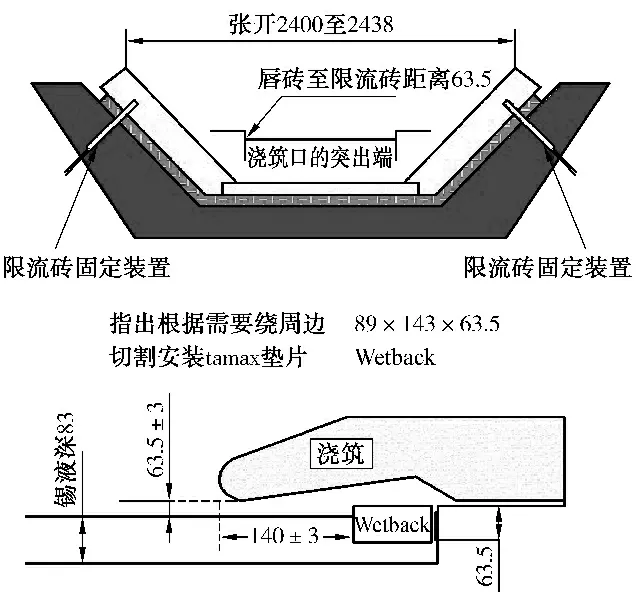

唇砖安装一般都安装在流槽钢壳内,底部固定在钢壳处,有些厂家在底部安装固定水包,也有厂家在底部安装氮包,其目的都是固定唇砖,在烘烤时不发生位移。根据我司生产情况,提出安装尺寸控制要求,见图7。

图7 唇砖的临界尺寸

湿背砖[2]一般由3块组成,中间长度为1 100 mm,堵头砖长度为200 mm。湿背砖高度尺寸由锡槽设计决定,根据锡液深度设计尺寸略有差别,一般采用高度为70~75 mm,宽度有50~80 mm不等 。湿背砖有可在线更换和不能更换两种,主要由设计决定。两种方式各有优缺点,取决于生产产品定位要求。可更换的湿背砖灵活性大,可根据生产产品厚度或者湿背砖的侵蚀程度进行在线更换,但是容易出现边部卡滞不牢固,在出现湿背砖断裂或移位时,随玻璃板带出。不可更换的湿背砖优缺点与可更换湿背砖相反。如果生产线定位建筑玻璃,采用可固定方式的较多;生产品种跨度大,建议使用可更换湿背砖的结构。

八字砖一般采用硅线石材料,主要是固定玻璃板带,其安装都是冷态安装,主要控制唇砖边部到八字砖的垂直距离,一般控制在60 mm左右,根据生产玻璃板带的“J线”位置在线调整八字砖和唇砖的距离。

国内浮法玻璃生产线很多厂家对流道唇砖安装的尺寸要求不太熟悉,自从1985年深圳蛇口广东浮法公司引进美国PPG公司的技术时,此区域是保密的,都是经过安装后进行实际测量得到的经验数据,经过几代浮法技术人员摸索总结一套适应于中国浮法玻璃生产需要的流道组合砖安装尺寸技术。唇砖到湿背砖的距离要根据产线拉引量、订单规格、流道温度等参数的变化定期测量,控制在合理范围区内,进而稳定高质量的生产,产出优质的浮法玻璃。

5 结语

通过对流道处气泡缺陷的跟踪分析,找到了气泡产生的原因,采取相应措施进行调整处理,有效解决了气泡问题。随着二代浮法玻璃技术的推广与应用,一些结构和耐火材料的选择会有很大的变化。缺陷的变化也是无常的,要根据现场制定解决处理的对策,并做好案例分析档案,对以后提高浮法玻璃产质量提供有力支撑。