活性材料冲击释能行为研究进展*

汪德武,任柯融,江增荣,赵宏伟,陈 荣,郭宝月

(1.中国人民解放军96901部队,北京100094;2.空军工程大学航空机务士官学校,河南 信阳464001;3.国防科技大学文理学院,湖南 长沙410007)

活性材料(reactive materials,RMs),又称含能结构材料(energetic structural materials,ESMs)[1],具有2方面特性:在常见条件下,其化学反应呈钝性,并具有一定的力学强度,可用作结构件;在冲击载荷作用下,可诱发组分间或者组分与环境间的化学反应,产生燃烧甚至发生爆炸,同时释放出大量的能量[2]。

传统活性材料的种类很多,一般通过粉末冶金成型工艺(如模压成型、注射成型、爆炸粉末烧结等)[3]或冷轧工艺[4]制备而成。根据活性材料的成分划分不同类型,常见的有金属/金属氧化物型(如Al/Fe2O3)[5-6]、金属/卤族聚合物型(如Al/PTFE)[7-8]和金属/金属型(如Al/Ni、W/Zr)[9-13]。

活性材料在军事领域有着广泛的潜在应用。首先,在破片战斗部领域,活性材料可以用于取代传统破片战斗部中的惰性破片形成活性破片,活性破片在侵彻、撞击目标时可以释放出大量的化学能,从而提高破片的毁伤效果。2004年,美国海军研究署(Officeof Naval Research,ONR)进行的活性破片缩比战斗部演示实验(如图1所示)[14]显示:由活性材料制造的活性破片战斗部比传统惰性破片战斗部的毁伤半径提升约200%,对航空煤油、航空电子设备等目标进行打击时的毁伤威力提升近500%。活性破片既具有传统惰性破片的“动能侵彻”能力,又具有与目标作用时“释放化学能”的能力,从而实现对目标的二次毁伤,尤其可以实现对目标内部的易燃易爆物品、电子设备以及人员等弱防护目标的高效毁伤。其次,在横向效应增强型弹药(penetrator with enhanced lateral effect,PELE)领域,活性材料可取代传统PELE的惰性内芯,装填的活性材料由于受到冲击高压作用,发生剧烈的燃爆反应并且生成大量破片,可以对装甲后的目标实现高效毁伤[15]。此外,还有相关报道表明,活性材料可以替代传统聚能破甲战斗部的金属药型罩,活性射流可以在目标内部释放大量化学能,对目标造成多重毁伤效应,将多级战斗部的毁伤机制合并到单级战斗部中[16]。

图1 惰性/活性破片对航空煤油打击(上)与航空电子设备打击(下)效果对比[14]Fig.1 Comparison of the effect of inert/active chips against aviation kerosene (upper)and avionics(lower)[14]

总之,无论是活性破片、活性材料增强PELE,还是活性药型罩,它们优于传统惰性战斗部技术的高效毁伤效能均依赖于活性材料在强冲击下的剧烈化学反应释能来实现。活性材料的冲击释能行为涉及大量的力-热-化耦合问题,包括的力学过程复杂,化学反应多样。为了实现对活性材料释能过程的设计与控制,推进其武器化应用进程,就必须探究其冲击释能机理。

本文中,通过系统梳理,归纳与总结活性材料的冲击诱发化学反应机理、动力学以及相关效应的研究现状。对能够证明且表征活性材料冲击释能行为的实验研究现状进行梳理与总结,其中包括逆向弹道实验、直接弹道实验以及冲击卸载后的回收试样分析;回顾建立在活性材料冲击压缩测试结果基础上的冲击诱发化学反应热力学模型和化学反应机理模型;介绍基于实验与理论研究成果的冲击释能行为数值模拟研究进展;并对未来相关研究工作中提出挑战与建议。

1 冲击释能实验表征技术

实验研究是观测活性材料冲击释能行为的有效手段。但是由于活性材料的冲击释能行为具有高速、瞬态、高温、高压等特性,直接通过实验观测冲击压缩过程中的化学反应行为,技术难度极大。目前广泛采用的实验测试方法主要有逆向弹道实验和直接弹道实验。前者主要利用爆炸加速、一级及二级轻气炮、激光冲击等设备发射高速飞片反向撞击活性材料试样,并采用时间分辨诊断技术测试材料的冲击响应反应参数(温度、压力、粒子速度等)。后者则基于直接撞击的方法,并利用高速摄影技术、瞬态参数(温度、气压等)测试设备等直接或间接获取冲击释能结果。

1.1 逆向弹道实验

逆向弹道实验通常采用化爆飞片增压技术或气体炮高压技术进行冲击加载,这种实验方法既可用于研究活性材料的冲击压缩力学特性,又可用于表征活性材料在冲击过程中的化学反应行为。在逆向弹道实验中,通常运用时间分辨诊断技术测量材料在冲击压缩过程中的化学反应特性。在大多数有碰撞或爆炸加载的冲击实验中(压力能够达到几百吉帕),整个冲击历程(从常压上升至压力峰值-处于平衡态-卸载)仅有几微秒。其中,压力上升和处于平衡状态的时间极短,通常仅有几纳秒至几百纳秒不等。能实现在如此短时间内研究材料响应的诊断技术和测量设备主要包括聚偏氟乙烯压力膜(polyvinylidene fluoride,PVDF)、锰铜应力计、电阻率测量、光学高温计、速度干涉仪(velocity interferometer system for any reflector,VISAR)和光学光谱仪,这些测试技术和测量设备均可对整个冲击压缩过程进行观测[17-26],能够实现高时间分辨率,但在空间分辨率上往往表现不佳。在大多数见诸报道的实验技术中,测量得到的一般是一块区域的平均值,如PVDF仅局限于一定区域的测量,而光学测量也仅局限于对焦点区域的测量。如果所关注过程的特征尺度与所选诊断技术的分辨率不匹配,就难以得到理想的结果。此外,大多数诊断技术只能实现在固定区域的测试,如VISAR 仅能从试样后表面采集数据,并且获取的是冲击波通过试样之后的平均响应[27]。因此,从细观尺度诊断不透明材料在冲击波前后的力-热-化状态演变过程十分困难。

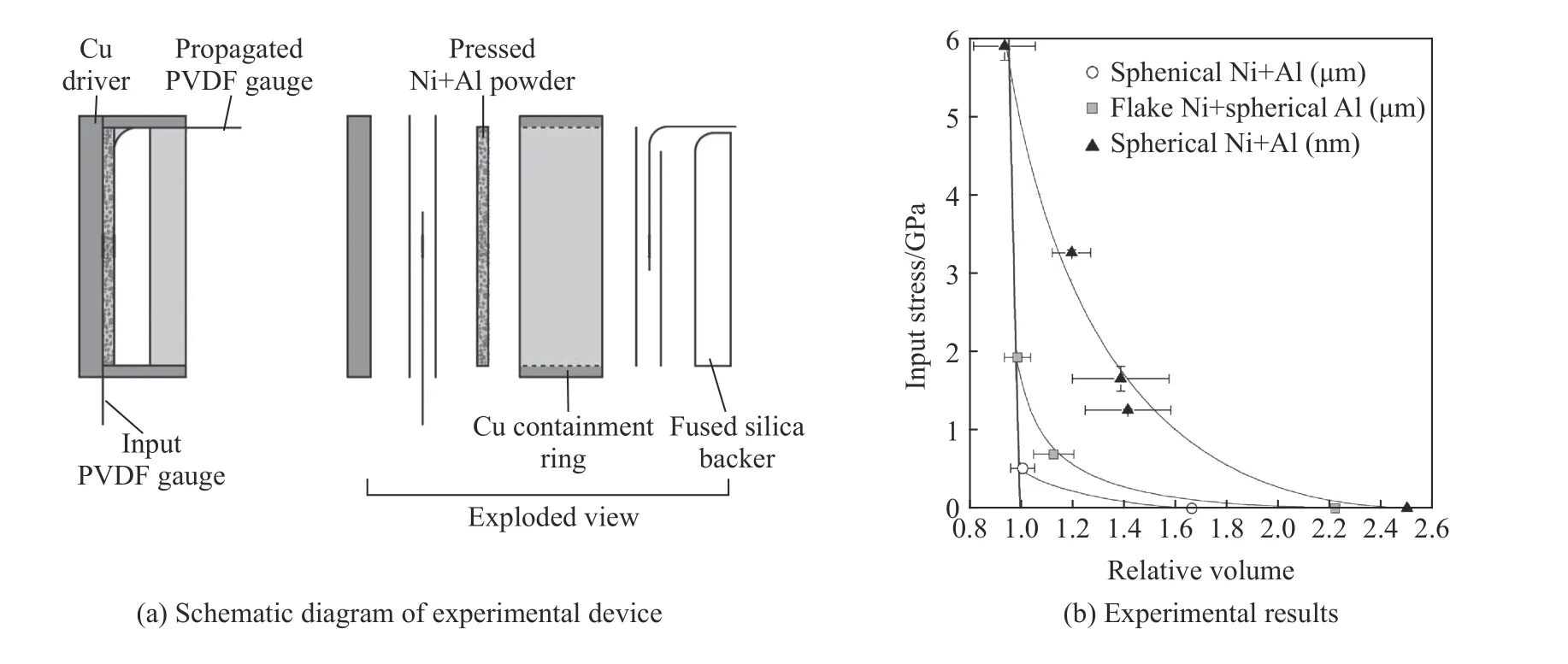

Eakins等[28]基于高压气体炮加载技术对具有3种不同细观结构的Al/Ni 试件开展了平板撞击实验,装置如图2所示。图2(a)中左侧为装配结构,右侧为装置的分解结构,整个结构被固定在一个铜制安装环中,实验时首先利用高压气体炮对飞片进行加速,飞片以一定速度撞击Cu 入射层产生初始冲击波,冲击波依次通过Cu 入射层、PVDF传感器、Al/Ni 试件、PVDF传感器、透射窗口,其中PVDF传感器用来记录入射进与透射出试件的瞬态冲击波波形。根据加载条件、瞬态压力波形以及试件尺寸参数来确定冲击波压力、冲击波速度等Hugoniot 参数,测量结果如图2(b)所示。

Bennett 等[29]制备了Ni(3~7µm)和Al(20µm)原子比为2.604∶1、实际密度为理论密度55%的金属粉末材料。粉末材料安装在304不锈钢靶组件内,由钢制飞片冲击加载。粉末材料的冲击响应由安装在钢制后背上的锰铜计测量。将实验记录的冲击脉冲压力时程曲线与惰性粉末构建的估算压力进行比较,结果表明,当飞片速度超过1 075 m/s时,可能诊断到材料内部出现的“增压”现象。分析认为,导致压力增加的原因包括反应放热和反应物到产物的比热容变化。对冲击后的回收试样进行分析显示,Al 全部转换为NiAl3,此外试样内部还存在残余的Ni。

图2 平板撞击实验[28]Fig.2 Plate impact experiment[28]

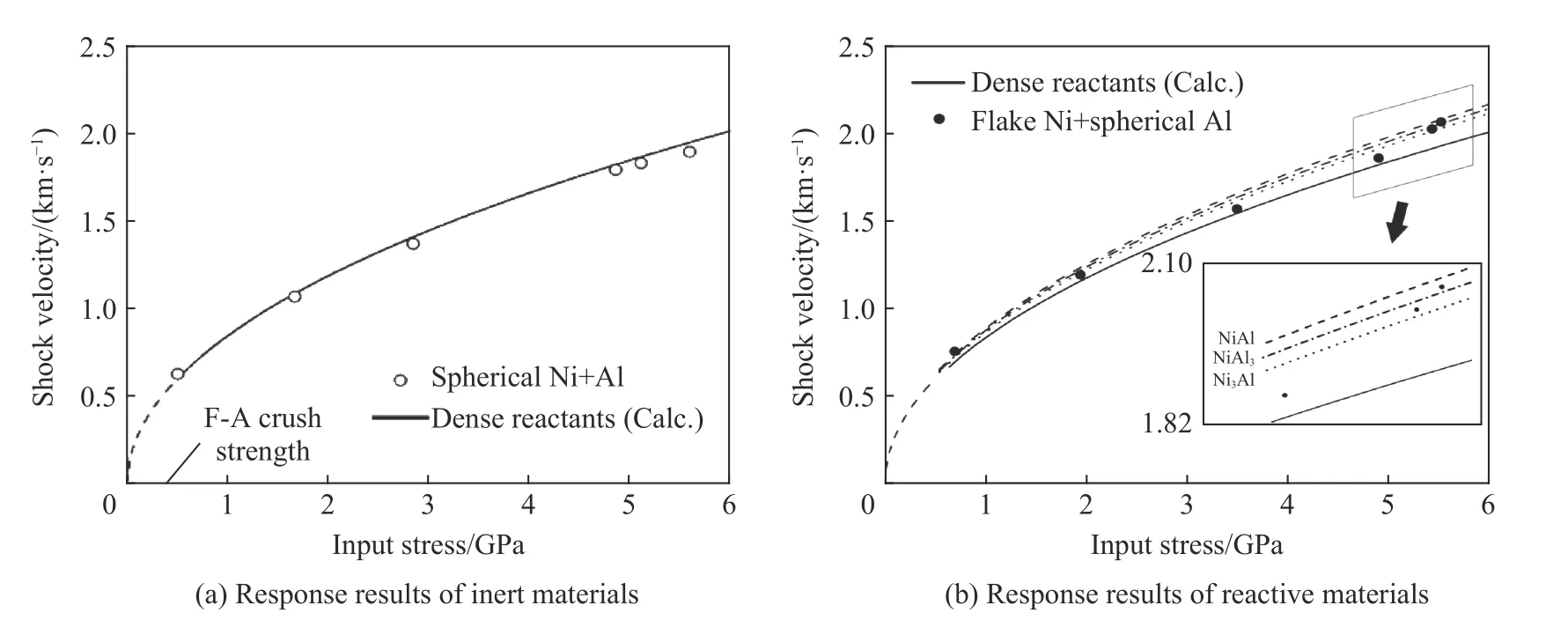

Iyer 等[30]继续了Bennett 等[29]关于Ni/Al 粉末材料的实验,研究了粉末颗粒尺寸和反应阈值之间的关系,实验所用Ni 颗粒的尺寸小于3µm,Al 颗粒的尺寸为20µm,Ni/Al元素的摩尔比为2.604∶1,实际密度为理论密度的55%,研究发现,活性材料的反应阈值为1 400 m/s。Eakins等[31]采用和Graham 等[32]、Xu 等[33]相同的平板碰撞实验研究了Ni/Al 体系中颗粒构型对冲击诱发化学反应活性的影响,采用了2种粉末:第1种为尺寸小于44µm 的圆形Ni、Al颗粒,Ni/Al 元素的摩尔比为1∶1,实际密度为理论密度的55%;第2种为具有相同尺寸的圆形Al 颗粒和片状Ni 颗粒,Ni/Al 元素的摩尔比为1∶1,实际密度为理论密度的45%。如图3所示,第1种试样和惰性材料响应结果(由McQueen 混合理论计算)相同[34];但是对于第2种试样,当输入压力为3.5 GPa 时,可在材料内部观测到明显的冲击波波速升高现象。

图3 Al/Ni材料的输入压力-冲击波速度曲线[31]Fig.3 Input stress-shock wave velocity curves for Al/Nimaterials[31]

Kelly 等[35]利用激光加速箔板冲击实验研究了Ni/Al 多层薄膜在2~11 GPa 压力范围内的冲击压缩响应。实验结果显示:当粒子速度低于150 m/s时,实验测定的材料状态方程与不考虑化学反应条件下利用有限体积爆炸力学计算程序数值模拟预测的结果保持一致;当粒子速度高于150 m/s时,实验结果相对于数值模拟结果出现了较大的体积膨胀(如图4所示),同时回收产物的微观表征结果也证实材料在高压状态下发生了冲击诱导化学反应。

图4 Ni/Al 实验测量状态方程与模拟计算的状态方程对比[35]Fig.4 Ni/Al experimental measurement equation of state is compared with the simulation calculation equation of state[35]

1.2 直接弹道实验

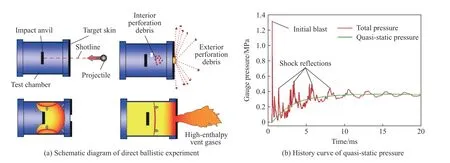

逆向弹道实验可以方便地对活性材料的冲击释能过程进行实时诊断,但该实验方法难以定量表征活性材料在冲击过程中的化学反应效率。为了解决上述难题,Ames[36-37]率先系统地提出了活性材料在冲击作用下的能量释放特性评估方法(vented chamber calorimetry,VCC),即直接弹道实验,建立了活性材料释放能量和准静态压力的函数关系。实验装置如图5(a)所示,装置主体为一个密封的圆柱形空腔,其中一侧端盖为金属薄板,且在容器内部有一硬质砧板。当活性材料弹丸以一定的速度穿透靶板蒙皮后,撞击到硬质砧板上。撞击过程中,弹丸内部组分间发生剧烈的化学反应;撞击之后,弹丸破碎为在空气中持续燃烧的碎片群。碎片群持续放热使空腔内的空气升温膨胀,通过测量空腔内空气的超压时程曲线(图5(b)),可以测算活性材料冲击释能行为所产生的能量以及反应效率,从而进行能量释放特性研究。

图5 直接弹道实验Fig.5 Direct trajectory experiment

直接弹道实验是工程上用于表征活性材料冲击释能特性的重要实验方法。基于直接弹道实验,Ames[37]分析了材料组分、粘结剂强度、材料密度、试样质量大小和撞击速度对能量释放效率的影响;王海福等[38]测量了3种不同配方PTFE/X 材料的能量输出特性,发现撞击速度越高,化学反应效率越高;Zhang 等[39]测量了PTFE/Al 和Zr/W 材料的能量输出特性,发现破片撞击速度是影响冲击释能效率的主导因素;Luo等[40]测量得到了两种不同细观构造的Zr/W 和Fe/W 材料的撞击速度、砧板厚度和冲击释能效率之间的关系;Xiong 等[41]研究了Al/Ni 材料冲击释能特性与化学反应机制参数之间的关系;Zhang等[42]研究了两种活性材料在高速冲击下的反应能、燃烧速度、炸药比体积和反应过程;Ren 等[13]研究了3种添加金属氧化物的Al/Ni 基活性材料的能量释放效应,分析了氧化物添加剂对活性材料化学反应机制参数的影响;Xiong 等[10]对经过3~5道冷轧Al/Ni 复合材料进行的研究结果显示,不同的轧制道数对材料的冲击诱发化学反应释能特性有较大影响,其释能能力随轧制道数的增加而降低。基于改进的直接弹道实验,Mason 等[43]研究了Al/Ni 材料细观构造对其冲击释能行为的影响,发现细观构造取决于制备研磨时间;Feng 等[44]则采用分段、分点测试方法研究了活性材料的不同反应区释能大小。

1.3 冲击卸载后回收试样分析

逆向弹道实验和直接弹道实验法实现了对活性材料冲击释能过程中相关物理量的表征与测试。直接弹道实验主要用于定量表征活性材料在冲击过程中的化学反应效率,但是无法对冲击过程中的相关物理量进行实时监测;逆向弹道实验主要用于实时监测活性材料在冲击过程中的相关物理量(如压强、粒子速度等),可用于研究材料的高压力学行为及超快化学反应行为,但缺乏对冲击过程中化学反应效率的定量表征。

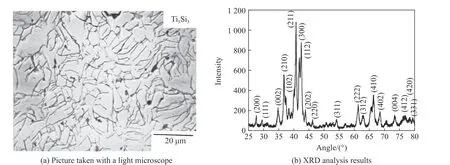

为了进一步从多尺度探究活性材料的化学反应行为,还必须对卸载以后的回收试样进行分析测试。与时间分辨诊断技术相比,回收试样分析的方法要丰富许多,并且涉及大量的材料表征技术,可以在多空间尺度上对材料进行研究。如相位合成精确测量技术,可以结合X 射线衍射(X-ray diffraction,XRD)、扫描电镜(scanning electron microscope,SEM)、透射电镜(transmission electron microscope,TEM)等金相分析手段,获取回收试样的构型与分布[45-49]。冲击活化程度(反应活性的改变)可以通过差热分析法(differential thermal analysis,DTA)、差示扫描量热法(differential scanning calorimeter,DSC)来测量[46,50]。但上述技术的缺点在于只能对冲击终态的回收试样进行分析测试,难以对冲击过程中的产物变化、反应路径进行实时诊断。图6所示为Ti/Si 粉末材料形成的Ti5Si3产物的分析结果,图6(a)为光学显微镜拍摄的照片,图6(b)为XRD分析结果。由于平衡态产物可以在冲击之后的较长时间内形成,因而回收试样分析可能会掩盖在冲击上升前沿发生超快化学反应的证据[51]。虽然回收试样分析具有较高的空间分辨率(Ti5Si3的空间尺度为10µm),但是依然难以确定这些化学反应在冲击过程中发生的具体时刻。Royal等[52]还对另一种Ti/Al体系粉末(颗粒尺寸为微米量级,Ti和Al 的体积比为3∶2,试样实际密度为理论密度的53%)进行了相同的实验,实现了最大冲击压力5.75~22.00 GPa 的加载,研究发现:只有当试样被加载到22.00 GPa 时,材料才发生化学反应;同时,由于二维平面波聚焦效应,产物主要分布在试样的边缘以及轴向区域。Horie等[53]首次通过爆炸加载的方式,将Al粉与Ni粉的混合物合成了Al、Ni 金属间化合物,研究表明,合成的最终产物以Ni3Al 为主,此外,在过渡反应区或热影响区还含有NiAl、Ni2Al3和NiAl3等物质。

图6 Ti/Si 粉末微观结构和XRD分析结果[51]Fig.6 Microstructure and XRD resultsof Ti/Simixture[51]

为了实现更极端条件下的加载,Akashi等[54]使用平面波发生器对Ni/Al 粉末(Ni/Al摩尔比为3∶1,颗粒尺寸为20µm)进行了冲击实验,发现当初始冲击压力约为12 GPa 时,材料内部观测到了L12(Ni3Al)相的形成。Yu 等[49]对Nb/Si 粉末进行了研究(Nb/Si摩尔比为1∶2,实际密度为理论密度的60%,采用2 km/s的飞片进行加载),发现Nb/Si 回收试样中包含NbSi2产物相,产物广泛分布于试样的绝大部分区域中,只有冲击面的角落有少量未反应物,同时在反应产物区的针状和树枝状形貌中还观察到大量的孔洞,这些都是物质发生熔化、再气化留下的微观结构。

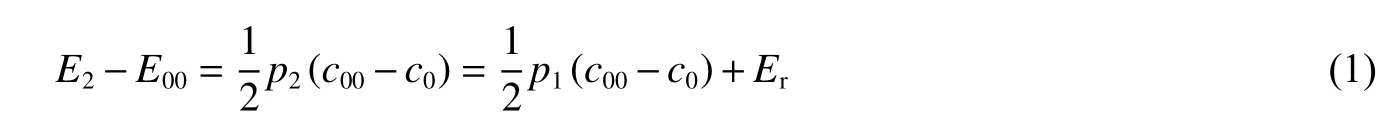

冲击诱发化学反应对冲击平衡态的影响可以通过热力学分析来估算,其中假设反应热会导致物质内能增加,从而使得冲击压力升高。上述假设与炸药的爆轰反应分析相似,Boslough[55]用其来解释铝热剂中的热爆轰反应[56]:

式中:p1为惰性粉末的压力,E2和p2分别为活性材料的内能和压力,Er为反应热,E00和c00分别为多孔材料的初始内能和比热容,c0为密实材料的初始比热容。研究表明:惰性粉末Rayleigh 线与活性材料Rayleigh 线的斜率不同。基于式(1),Yu 等[49]估算得到冲击压力和冲击波波速的增量约为33%,可以根据冲击波速的增量大小来推断冲击诱发化学反应的反应程度。

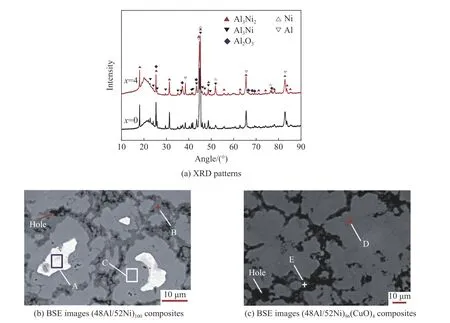

Bolme等[57]和Vandersall 等[58]最早针对Mo/Si 粉末材料开展了时间分辨与回收试样相结合的实验研究。实验采用的粉末颗粒尺寸均为微米级,Mo/Si 以摩尔比1∶2混合,采用爆炸飞片增压技术进行加载。通过二维数值模拟,研究者计算了不同构型材料中不同位置处的最大峰值压力和平均温度,同时根据回收试样分析得到了金属间化合物相的形成过程。研究结果表明:材料的反应程度与冲击引起的熔化、平衡态体积、温度有关。当冲击压力、温度超过Si 的熔点时,Mo会在Si 中溶解,反应生成MoSi2并沉淀;同时在Si、Mo的熔化区域都观察到了完全熔化现象,且有凝固组织生成。这种由温度引起的化学反应时间尺度为毫秒量级,一般在冲击波后的很长一段时间才会发生。Huang 等[59]通过直接弹道实验探究了添加CuO对Al/Ni 粉末材料冲击释能行为的影响(如图7所示)。实验结果显示:由于CuO存在热分解反应,使得Al/Ni 界面上的自由电子数和弱金属氧键减少,降低了Al/Ni 金属间化合物的反应活性,使反应起始温度从766 K 提高到820 K。金属间化合物反应和铝热反应的起始温度差减小,使得Al/Ni金属间反应提前诱发了Al 和CuO之间的铝热反应,因此引入金属氧化物可以有效地调节Al/Ni粉末材料的能量释放性能。

图7 直接弹道实验回收试样分析结果[59]Fig.7 Analysis results of recovered samples in direct trajectory experiment[59]

2 冲击诱发化学反应理论模型

广泛的实验研究结果表明:活性材料在冲击过程中确实发生了剧烈的化学反应。同时,相关实验研究成果也为冲击诱发化学反应理论模型构建提供了一定的数据支撑。

一般认为,根据活性材料受到的冲击载荷大小不同,其冲击化学反应可以分为两类[60]:超快反应,发生于材料高压压缩过程中(反应的时间尺度为几纳秒到几十毫秒);慢反应,发生于从高压状态卸载之后较长的时间内。

超快反应,被称为“冲击诱发”(shock-induced)化学反应,由冲击波脉冲引发,这个过程中粉末材料会被迅速压溃至密实状态,一般而言,反应产物会在冲击波开始作用时形成,或在冲击波前沿后不久处形成。产物的形成会改变材料的冲击平衡态,而这些改变只能通过时间分辨诊断技术来验证。

慢反应,被称为“冲击辅助”(shock-assistant)化学反应,它是由改性的微观结构与冲击残余温度共同作用所导致的;这类反应发生于冲击之后,温度趋于平衡的较长时间尺度内(一般为几十微秒到几毫秒)。这类反应由材料原子扩散所驱动,通常出现在材料卸载或压力衰减之后。本文重点关注在冲击波作用的极短时间内引发的化学反应(冲击诱发化学反应),即与冲击波上升前沿所对应的几十到几百纳秒时间范围内。由于在热平衡期间温度变化的时间尺度较长(几十微秒到数毫秒),因此粉末混合物从高压状态卸载后发生的冲击后化学反应(冲击辅助化学反应)暂不作讨论。

尽管活性材料的冲击诱发化学反应实验具有许多不确定性,但是学者们基于现有的实验数据,提出了不少用于预测材料反应后平衡态的理论模型。针对Sn/S粉末材料的冲击释能行为,Batsanov 等[17]最早提出了相应的冲击诱发化学反应理论模型,假设材料因物理变形导致的化学反应热会使得材料在恒定比热容下的压力升高。基于此,完全反应热Qv可以表示为:

式中:E 为内能,p 为压力,c为比热容,下标1、2分别代表惰性粉末和活性粉末。

基于Graham 等[32]对Ti/Si 粉末材料(摩尔比为5∶3)开展的实验研究结果,Batsanov 等[17]提出了反应物到产物比热容变化的表达式:

式中:β 为在一定压力和温度下的热膨胀系数,Q 为冲击波传播产生的热量,cp为定压比热容。随着输入冲击压力的升高,活性材料(实验测量)相对于惰性材料(理论计算)的偏差会增大。Graham 等[32]将可能的反应产物状态称为Ballotechnic曲线,该曲线综合考虑了冲击后粉末及其混合物的影响。

考虑到材料在冲击压缩过程中可能出现多种化学反应,并且不同的化学反应路径具有不同的化学反应程度,这会使材料的热力学分析变得异常复杂。Eakins等[31]对片状Ni/Al 粉末进行了研究,他们考虑产物中包含有NiAl、NIAl3和Ni3Al 这3种相,利用实验测量数据、惰性产物基准线以及Ballotechnic 模型[32],构建了产物中3种相的成分图,相图中的每个面表示在给定实验测量数据下的产物相组成。

图8 Graham[61]提出的冲击诱发化学反应构图Fig.8 Shock-induced chemical reaction model proposed by Graham[61]

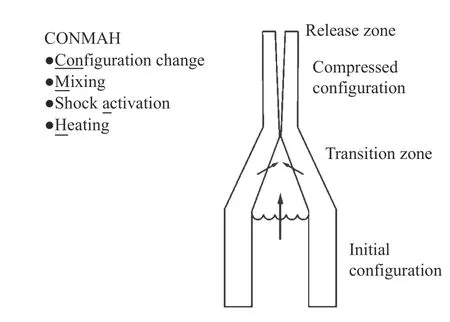

学者们普遍认可的冲击诱发化学反应模型由Graham[61]提出。如图8所示,Graham[61]将冲击压缩过程分为3个形态:未反应材料形态、高压下的初始形态以及过渡区的压缩形态。过渡区解释了化学反应起始于冲击波前沿,其全过程包括材料微观形态变形、混合、冲击激活和放热等行为,其中:微观形态变形是指相的尺寸、形状以及分布的改变,混合描述了反应物之间边界的变化,冲击激活是指由于材料内部缺陷增加以及缺陷表面摩擦导致的原子迁移率增加,放热是指由体积压缩放热、孔洞或缺陷附近的能量局部化、热区输运过程导致的升温。值得注意的是,该模型指出了化学反应主要发生在过渡区,但是没有具体说明不同粉末体系中超快化学反应的混合机制(如Sn/S、Ti/Si、Ni/Ti 等粉末体系)。

Batsanov 等[17]研究了Sn/S粉末材料的固有特性(如密度、模量)与粒子速度之间的关系,并提出了一种解释质量混合与反应激发的机理模型。Iyer 等[30]对Batsanov 混合机理[17]进行了扩展,认为粒子相对速度是由粒子间剪切变形所导致的。Yano等[62]使用离散元数值模拟软件计算了Ni/Al 粉末材料中的粒子速度。Tamura 等[63]通过离散元软件模拟研究了剪切带内的混合机理,探究了孔洞对化合物混合机理的影响。上述模型都显示材料的微观结构对冲击诱发化学反应有重要影响。Austin[64]参考炸药冲击起爆反应率模型和化学反应动力学的研究思路,在流体动力学守恒方程中加入了改进的反应率模型,用于描述Al/Fe2O3、Al/Ni 等活性材料的冲击起爆行为。Bolkhovitinov 等[65]基于经典的Jouguet-Zel’dovich理论,使用流体力学方程描述了Jouguet 平面中的物质状态,理论计算爆速与Mn/Zn/S活性材料的实验结果非常吻合。Zhang 等[66-67]在前人研究的基础上,结合冲击动力学和化学反应动力学方法,建立了考虑化学反应效率的冲击诱发化学反应热化学模型,得到了冲击温度、冲击压力与反应释能之间的关系,如图9所示。Xiong 等[41]在Zhang 的基础上,提出了通过直接弹道实验结果拟合冲击诱发化学反应动力学参数的方法,对比了不同体系活性材料的化学反应动力学参数。

图9 反应动力学参数计算结果[66]Fig.9 Calculation resultsof kinetic parameter of reaction[66]

3 考虑力-热-化耦合的冲击压缩数值模拟

由于冲击作用过程时间极短,限制了活性材料冲击释能行为的实时诊断研究,使得难以通过实验方法来获取更多关于超快化学反应的有效信息。为了更好地表征活性材料的冲击释能行为,还需要获取关于反应路径、反应产物以及反应程度的相关信息。为此必须借助数值模拟方法进行研究。

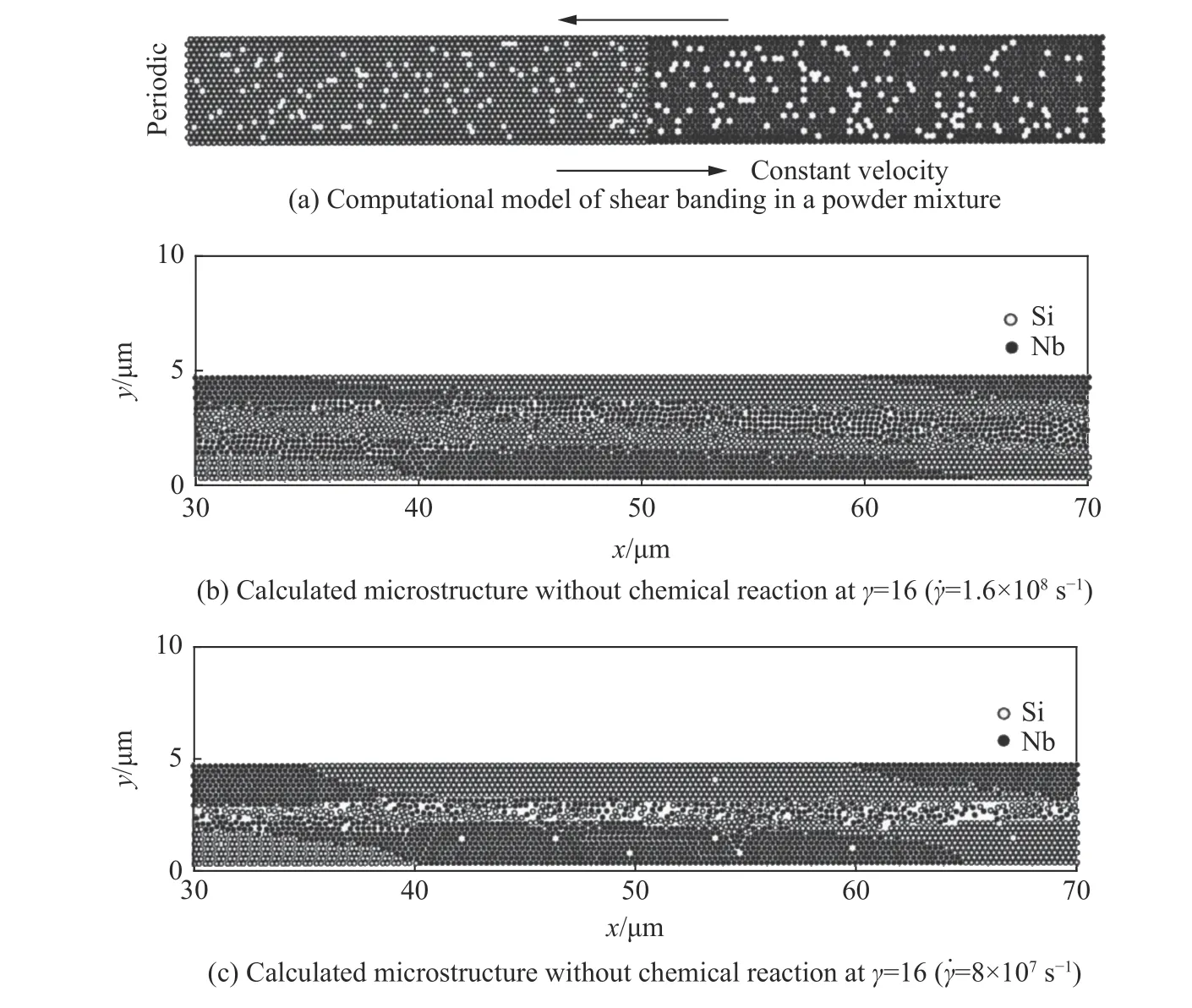

Horie 等[68]率先开展了活性材料冲击诱发化学反应的数值模拟研究,提出了一种可以描述一般体系中A、B反应物/产物交换过程的模型。Tamura 等[63]基于Nesterenko等[47]对Nb/Mo+Si 粉末体系的实验研究成果,运用离散元方法模拟了Nb/Si 与Ni/Al 粉末材料中的剪切带变形和颗粒混合行为。Tamura 等[63]通过在两种材料(例如Nb、Si)之间设置一个接触界面,并对材料的上、下边界各施加一个速度边界条件的方法来实现剪切带的数值模拟,如图10所示,两个边界之间的粒子速度是线性分布的。Tamura 等[63]还关注了内孔洞、应变率、相对屈服强度以及剪切带内的混合物熔化对化学反应行为的影响,在这些研究中,化学反应阈值通常设置为混合物中具有较低熔点组分的熔点(如Nb/Si 粉末材料中的Si,Ni/Al 粉末材料中的Al),而化学反应热则通过Arrhenius动力学方程来计算。

图10 离散元模型的冲击反应算例[63]Fig.10 An example of impact response by the discreteelement method model[63]

Do等[69]基于多物质Euler 流体代码Raven,研究了化学反应对于压力、温度、粒子速度等高压物理变量的影响,并模拟了Nb/Si 粉末材料在二维情况下的冲击压缩行为。该研究中颗粒尺寸设置为30~50 µm,随机分布在500µm×1 000µm 的区域内(180×90个单元,单元边长5.6µm),同时使用“伪重力”方法实现材料密度等于理论密度的60%[70]。

对于大多数粉末混合物的冲击压缩数值模拟,研究者都使用了理想化的材料数值微观结构模型。活性材料粉末颗粒一般被视为圆球或方形(三维情况下则是球形或多面体),它们通常为紧致排布或伪随机分布[71-75]。由于颗粒的形态/分布不均匀性对材料在冲击压缩过程中的混合程度影响十分严重,Benson 等[76]、Eakins等[77-78]为了对真实微观结构模型进行数值模拟,在这些模型中均利用了高度不规则的形状颗粒以及不均匀的方向/空间分布[79-82]。

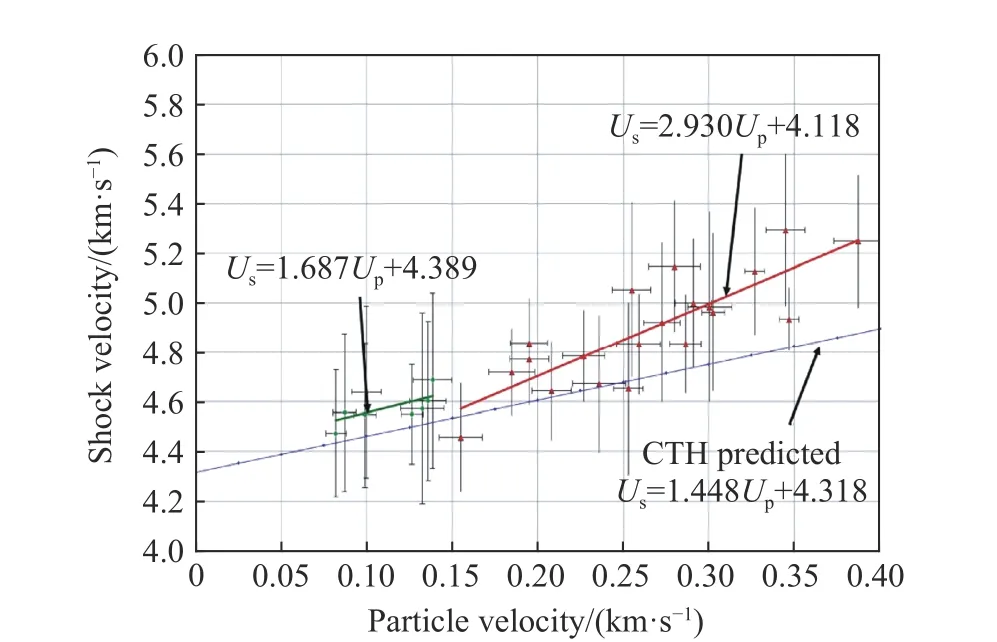

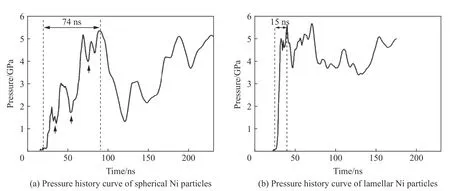

Eakins等[77-78]使用Ni/Al粉末材料的真实SEM 图像构建了相应的微观数值模型。首先,将基于SEM 照片建立的数值模型导入到CTH 流体动力学模拟软件中,建立了尺寸为1 620µm×260µm 的空间区域。然后,将区域内的Ni、Al都设置为Mie-Grüneisen 状态方程和Steinberg-Guinan 强度模型。最后,模拟了Cu 飞片以恒定速度(vp=0.50,0.75,1.00 km/s)撞击下活性材料的冲击压缩行为。图11为Ni 颗粒和球形Al 颗粒混合物的冲击波前沿压力分布情况,其中图11(a)为球形Ni 颗粒,图11(b)为片状Ni 颗粒。由图11(a)可以看出,由于颗粒之间的空隙发生了坍缩行为,使得冲击波压力上升缓慢,冲击波的前沿较为平缓(上升时间为74 ns)。由图11(b)可以看出,由于初始状态颗粒之间的混合较均匀、空隙较少,使得冲击波压力上升迅速(上升时间为15 ns),从而出现了理想的稳定高压状态。对两种具有不同微观形态的Ni/Al 粉末材料研究结果表明:化学反应过渡区受混合物微观形态的影响很大,不同的材料体系中会呈现出不同的冲击波形状、变形模式以及混合程度。这也意味着对于每一种活性粉末混合物,都存在一个冲击反应临界特性过渡区,这个过渡区不仅与反应物的固有性质有关,还受到材料初始微观构型的控制。Yang 等[83]的实验研究成果证明了上述基于数值模拟研究结果的正确性。

Qiao等[84-85]从活性材料的细观结构入手进行模拟建模分析,基于均匀化方法得到了材料内部的热力学参量分布情况,进一步利用化学反应动力学计算得到了材料的冲击反应程度,建立了一套较完整的活性材料冲击释能数值模拟方法,如图12所示。该研究从细观数值模拟获取均匀化温度,将冲击压缩导致的均匀化温度作为输出,计算化学反应导致的温度升高。

图11 两种Ni/Al 粉末的冲击波前沿压力面分布[78]Fig.11 Pressure surface profiles of two types of Ni/Al particles[78]

图12 活性材料的多尺度模型冲击释能数值模拟计算流程[84-85]Fig.12 Flow of numerical simulation of RMs impact release energy with the multi-scale model[84-85]

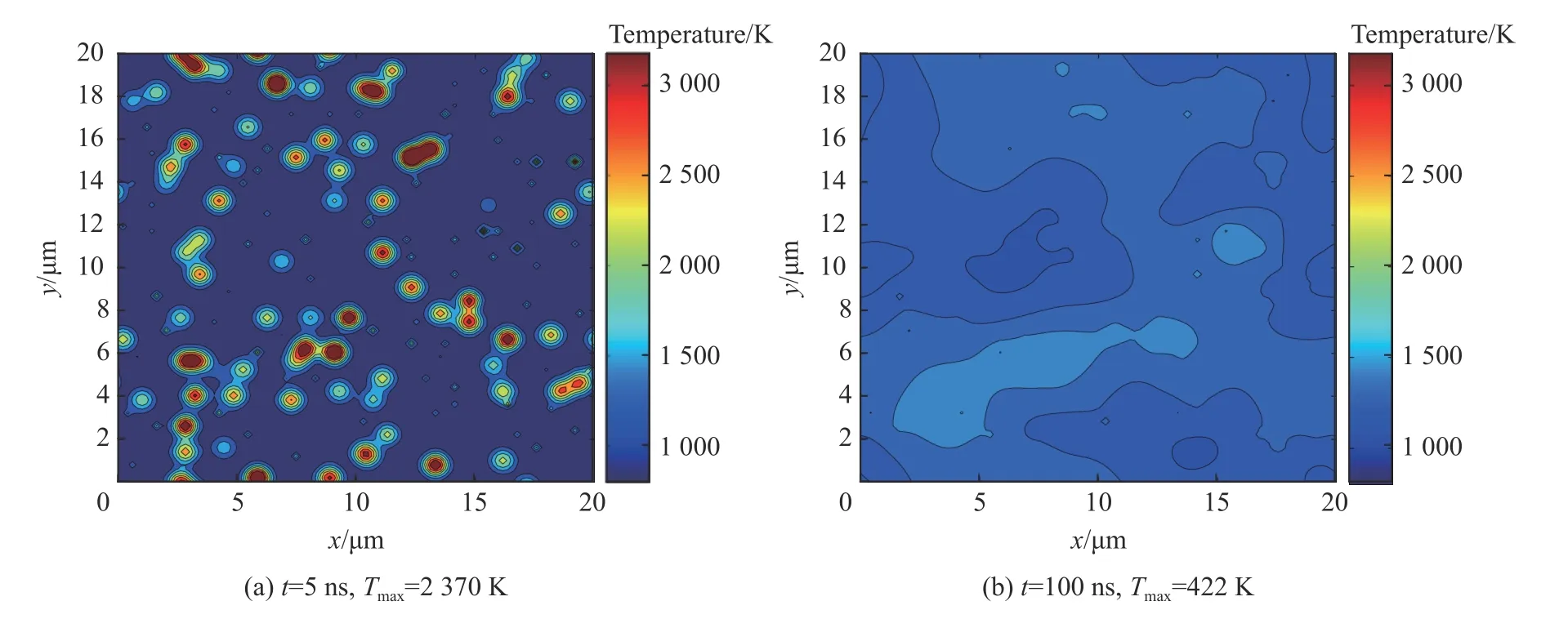

Reding等[86]通过在中尺度反应模型中引入非均相颗粒级反应模型来描述反应物颗粒之间的化学反应,并利用中尺度反应模型的系综平均描述宏观连续介质模型中的整体混合物反应速率。对含有孔洞的Ni/Al 粉末混合物进行了数值模拟验证,如图13所示,模拟结果与已有的实验结果保持一致。

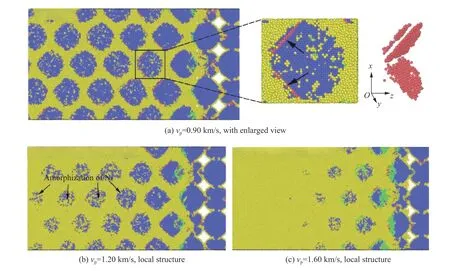

Xiong 等[87]利用分子动力学模拟了Ni/Al(球形纳米颗粒)粉末材料的冲击压缩响应,如图14所示。从粒子级到原子级研究了不同压缩速度下的变形和反应特性。结果表明:Ni、Al 颗粒间的位错主要发生在颗粒变形初期,这对冲击诱发化学反应的发生没有直接影响;而熔融态Al 与非晶态Ni 的紧密接触对Ni 和Al 大范围混合后的化学反应至关重要。研究认为,冲击诱发化学反应的机制包括冲击波前沿附近的力-化过程以及随后的相互扩散过程。

图13 中尺度计算模型模拟的Al/Ni 粉末混合物在冲击压缩状态下的温度云图[86]Fig.13 Temperature cloud maps of Al/Ni powder mixture under impact compression simulated by the mesoscale calculation model[86]

图14 分子动力学模拟计算结果:在Al/Ni颗粒界面接触处出现了金属相变与金属间化学反应[87]Fig.14 Molecular dynamics simulation results:metal phase transitions and intermetallic chemical reactions occurred at the interface of Al/Ni particles[87]

4 总结与展望

经过多年研究,对活性材料在冲击压缩加载下化学释能行为的理解已经有一定的积淀。考虑到化学反应起始机制与时间尺度的影响,通常将活性材料的化学反应分为冲击诱发反应和冲击辅助反应两种类型。前者是一种超快化学反应,通常发生于冲击波上升前沿的纳秒/微秒尺度;后者则是一种慢反应,发生于冲击逐渐卸载后微秒甚至毫秒尺度(目前学者普遍更关注对前者的研究)。基于相关实验事实,已提出了多种热力学模型来解释活性材料的冲击压缩响应;同时,也在考虑力-热-化耦合作用的基础上开展了大量的微观、细观尺度数值模拟。通过对相关的实验、理论以及数值模拟研究成果进行梳理,发现当前关于活性材料冲击释能行为的研究还存在以下不足:

(1)现有的实时诊断实验技术大多是通过监测相关力学参数来推断化学反应进程,缺乏对超高速化学反应行为的直接观测;

(2)尚未建立能够完整描述活性材料冲击释能行为的力-热-化理论模型;

(3)缺乏从宏观角度描述活性材料冲击释能行为的数值模拟方法。

为了更进一步探究活性材料成分、结构对其冲击释能特性的影响,构建对活性材料冲击释能行为的设计/控制方法,推进活性材料在军事工程领域更广泛应用,未来的研究工作应涉及:

(1)进行实验测试方法创新,将更先进的时间分辨/空间分辨诊断技术用于表征活性材料的冲击释能行为,如超快红外光谱技术、超快XRD技术等;

(2)结合冲击释能实验与热分析实验,将活性材料的化学反应动力学模型加入到材料的本构方程和状态方程中,构建可从宏观尺度预测活性材料冲击诱发化学反应行为的理论模拟方法;

(3)对活性材料制备工艺与方法进行创新,同时设计具有力学性能可调性与释能特性可调性的活性材料体系,能够针对不同的应用场合(如活性破片、活性药型罩等)适应性地开发出毁伤效能最优的活性材料。