CFRP超高周三点弯曲疲劳热效应特性实验与数值模拟

李冬春, 程 礼, 张小博, 丁均梁, 吴宇航

(空军工程大学航空工程学院, 西安, 710038)

碳纤维环氧树脂基复合材料(CFRP)由于其结构轻便、高强度、耐腐蚀、耐疲劳等优良特性,在航空航天领域得到了广泛的应用,被认为是可能取代金属材料的潜在材料之一[1-2]。

大多数由CFRP制造而成的结构部件在实际应用过程中会持续承受周期荷载的作用,材料疲劳成为一个重要的工程问题,自20世纪60年代以来,疲劳一直是世界复合材料研究的主要热点之一[3]。随着飞行器使用时间的增加,有些甚至可能长达30年[4],飞行器结构部件在其服役年限之内承受的循环载荷周次远超传统的疲劳极限107,进入到超高周疲劳范畴[5],因而研究CFRP材料的超高周疲劳特性对于充分发挥材料特性,保证飞行器结构的应用安全具有重要意义。迄今为止,对于金属材料,各国研究学者已经取得了大量的实验与理论结果。由于复合材料各向异性,非均质性以及强后承载特性,将金属材料疲劳理论直接用于复合材料结构设计通常会导致过于保守。在近些年的发展过程中,CFRP超高周疲劳问题已经慢慢成为研究的热点,受到各国学者越来越多的重视。

Michel等人采用不同试验频率研究了碳纤维复合材料超高周疲劳特性,发现复合材料试件在超高周条件下仍会发生疲劳破坏[6]。Holmes等人研究了不同工作频率下C/SiC材料的温升特性,指出这是由于疲劳实验中纤维、基体之间的相互摩擦,同时随着频率的增加,实验温度也随之上升[7]。Staehler等人发现试件表面温度的升高与加载频率及所施加的循环应力密切相关[8]。以上研究的常规实验频率最高只能达到1 kHz,而VHCF要求的疲劳循环次数很高,当实验频率较低时,用于超高周疲劳问题研究会造成试验周期长,能耗以及人工成本过高等实际问题,目前超声疲劳试验方法是超高周疲劳研究的主流方法[9-10]。

开展超高周CFRP超声三点弯曲疲劳实验难度较大,在试验过程中会由于剧烈的温升现象而导致实验失败[11]。有效的冷却方式是确保CFRP超声疲劳试验顺利开展的重要因素。为了确保实验的顺利进行,Daniel等人采用间断加载以及压缩空气冷却的方式研究了CFRP超高周疲劳特性,发现试样内部疲劳损伤会加剧试样的温升[12]。从目前的研究结果来看,传统的压缩空气冷却方式一般对压头与试样接触位置,支点与试样接触位置实行无差别冷却,这类冷却方式不利于提升冷却效率,降低能耗。为了设计更加高效的冷却方式,必须充分了解疲劳过程中的热量分布,从而为冷却方案的具体实施提供指导。

基于此,利用商用软件ABAQUS CAE 6.14进行热力耦合分析,得到疲劳过程中的主体产热阶段以及产热位置,并制定基本冷却原则;利用复合冷却方式实现连续载荷下疲劳试验的顺利开展,最终得出CFRP试样超高周三点弯曲疲劳损伤特性。

1 实验与仿真

1.1 实验材料

以航天科工武汉磁电公司生产的碳纤维/环氧树脂基(HT3/5224)复合材料为研究对象,该材料的铺层方式为[0/90°]s。试样的制备过程主要包括碳纤维表面上浆剂的清洗、预浸料裁剪、装模、成型,最后将复合材料板按照所需尺寸进行机械加工,直到尺寸检测合格。最终CFRP试样的纤维体积含量为56%,材料密度为1.45 g/cm3。其相关参数如表1所示。

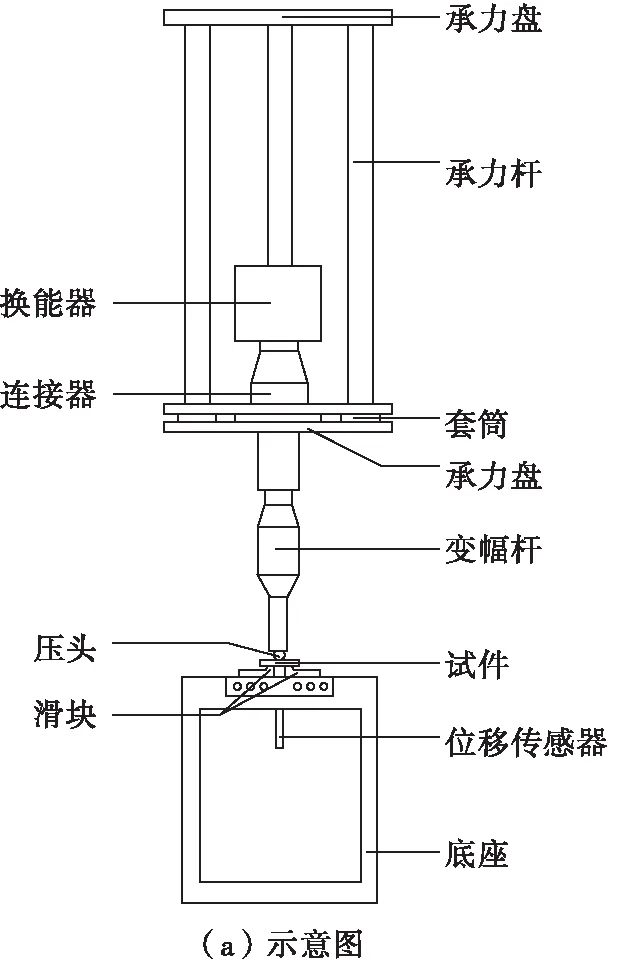

表1 复合材料的材料参数

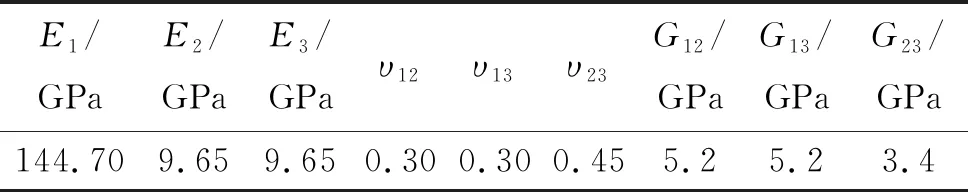

三点弯曲实验试样尺寸参照文献[13]进行制作,同时结合ABAQUS对复合材料试样开展建模及模态分析,最终得到的试样尺寸如图1所示,单位为毫米,试件的一弯振动谐振频率为20 106 Hz,符合超声疲劳试验的频率要求。

图1 三点弯曲试样尺寸示意图

1.2 实验设备

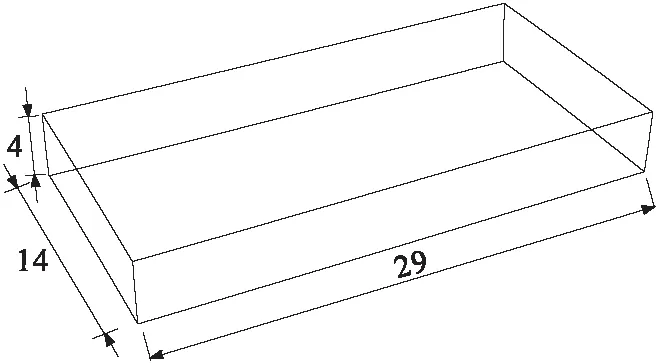

图2为三点弯曲超声疲劳试验系统。超声系统主要包含静载荷加载系统、超声动载荷加载系统两部分,其中静力加载系统主要由承力杆、承力盘、套筒以及深圳万测提供的电子万能试验机等构成,主要是提供平均弯曲应力以及实现疲劳实验过程中的力保载功能。超声加载系统主要包括超声波信号发生器、压电陶瓷换能器、超声变幅杆等组成,主要是提供为试件施加超声振动载荷。压头和实验台支承设置为两系统公用部分,共同保证疲劳试验的正常加载。

图2 超声三点弯曲疲劳试验系统

1.3 无冷却超声加载试样温度变化

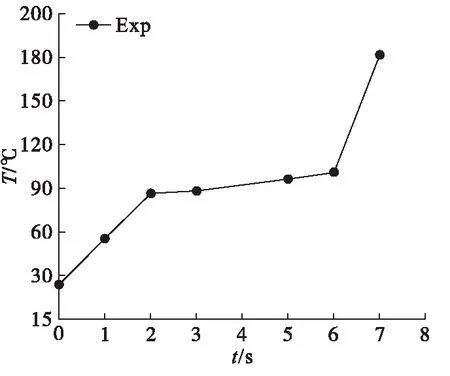

由于超声加载试验的疲劳载荷频率为20 kHz,超高的振动频率会使得实验过程中出现明显的温升现象[14],而复合材料由于导热性较差,温升效应更加明显。因而在实验过程中利用FlirT630红外热成像仪实时监控试样表面的温度变化。对试样进行超声疲劳实验,并记录温度随时间的变化。如图3所示。随着疲劳载荷的加载,试样表面温度从一开始便出现剧烈增加,在第二秒时温度已上升至90 ℃,从第六秒开始,试样温度大幅升高,第七秒时甚至已经超过180 ℃,材料出现烧蚀的现象,如图4所示。烧蚀的出现是由于试样温度超过其玻璃态转化温度Tg,环氧树脂基体开始软化,呈现液态特征,使得材料刚度下降,进而导致试件一阶振动谐振频率不满足试验要求,导致实验中断。因而在不采用冷却方式的条件下复合材料超声三点弯曲实验无法顺利进行。

图3 实验过程中温度随时间的变化曲线

图4 发生烧蚀的试样图片(压头和试样接触位置)

1.4 超声疲劳热分析数值模拟分析

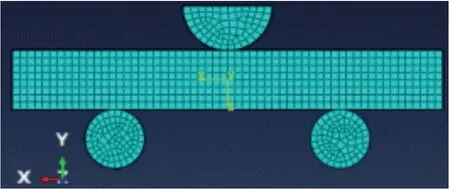

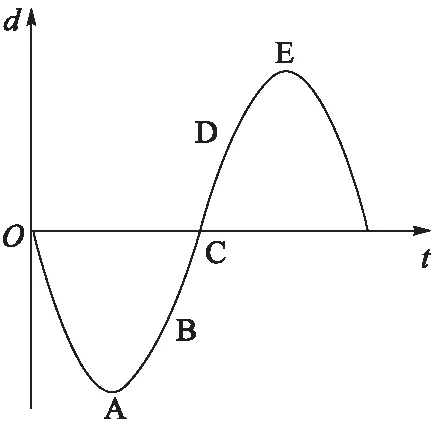

有效的冷却方式是确保CFRP超声疲劳试验顺利开展的关键。由于硬接触以及摩擦特性,传统的产热位置设定在压头与试样接触位置以及两个支点处,但由于疲劳加载是一个循环加载过程,因而需要进一步确定主体产热阶段以及产热比重,这对于减少能耗,提高冷却效率至关重要。采用商用软件ABAQUS CAE 6.14内热力耦合方程对疲劳过程中的产热过程进行分析。CFRP各向异性,采用3D应力单元(C3D8R),设置网格大小为0.5 mm,在计算过程中考虑了几何非线性。有限元模型网格划分如图5所示。将本征振动频率下的循环振荡模式等分为五个状态,如图6中A-E所示。

图5 有限元模型网格划分

图6 不同状态下试样表面应力分布

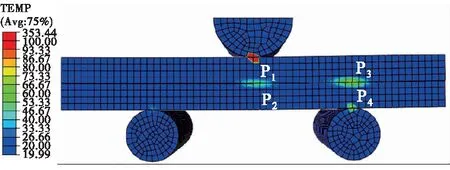

图6为不同状态下CFRP试样表面应力分布。有限元模拟计算能够很好的表示试样在循环加载过程中的受力情况。在不同状态下,试样底部中央位置的应力均最大,这导致试样的疲劳损伤位置大多位于试样底部,此研究结果与文献[15]相一致。从状态A演化至状态E,试样低端由最大振幅变化至最小振幅,试样位移以及表面应力呈现出逐渐减少的趋势。为进一步确定疲劳载荷下试样的热效应,将试样均分成两部分进行建模,分别研究其热效应,进而确定试样主体产热阶段以及产热位置。图7为疲劳过程中试样表面的温度分布。由图7可以看出,Tp1>Tp4>Tp2、Tp3,即压头与试样接触部位产热最高,支点处次之,试样内部产热最低,这与文献[16]研究结果类似。

图7 疲劳过程中温度分布

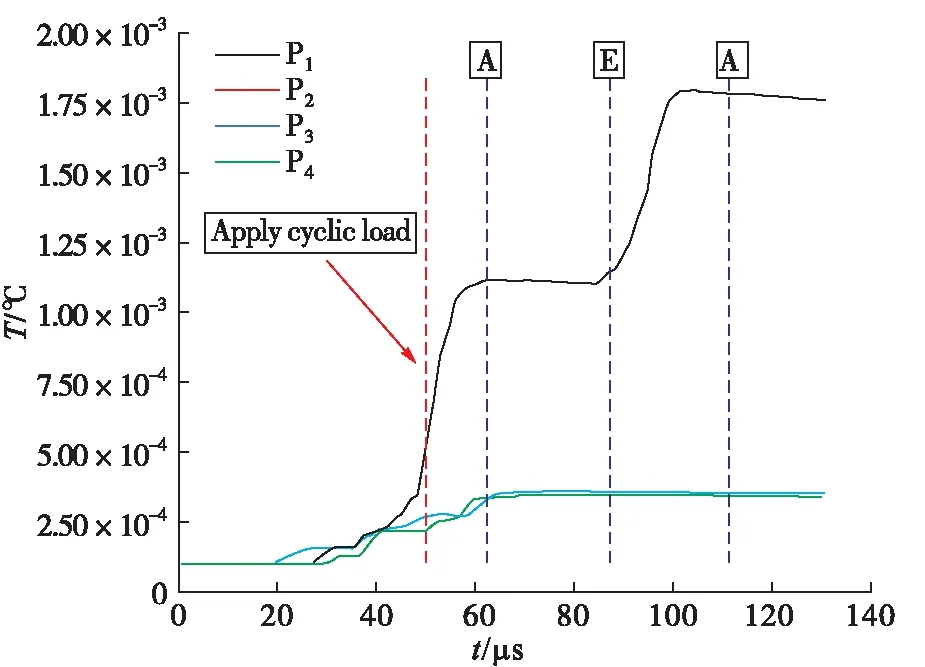

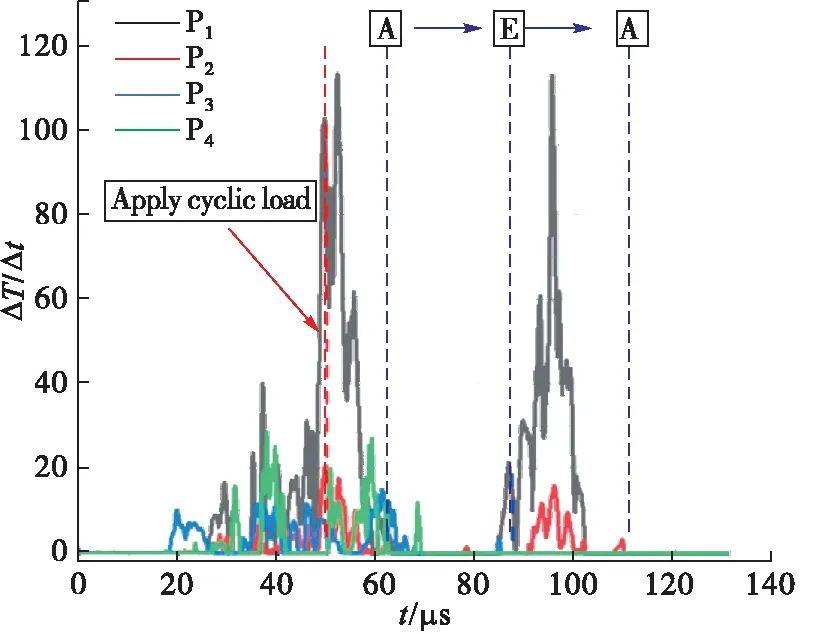

为进一步分析疲劳过程各状态下试样各位置的温度及其变化率,取静载和第一个疲劳载荷进行研究,如图8和图9所示。

图8 疲劳过程中试样不同位置温度变化

图9 疲劳过程中试样不同位置温度变化率

在疲劳载荷施加(apply cyclic load)之前,随着静载的持续作用,试样内部以及各硬接触位置应力增加,使得静力弯曲过程中摩擦力增加,试样的不同位置均出现一定的温升。当施加动载荷后,试样各处温度进一步增加,随着动载荷加载至最大位移处,温度变化率出现第一个峰值,压头与试样表面接触位置(P1)的温度明显升高,说明此时温度变化剧烈,必须进行充分的冷却,其中P1处被分配的冷气要高于其他各处的冷气量;振幅由最大状态演化至最小状态(A-E),各位置温度出现一个相对稳定的“平台期”,温度变化率几乎趋近于零,这说明在该阶段产热并不明显,此时可以适当降低冷却功率,降低能耗;而随着振幅由最小状态演化至最大状态(E-A),试样温度再次骤增,温度变化率出现第二个峰值,在该阶段产热显著,必须提高冷却功率,迅速降低试样实验温度,保证试样温度低于其玻璃态转化温度Tg。

根据以上的分析,可以确定CFRP超声三点弯曲疲劳实验的基本冷却原则为:

1)静载过程中可以适当的对试样进行冷却,防止静摩擦作用引起试样内部的损伤。

2)疲劳加载过程是引起试样烧蚀,中断实验的关键。为了降低能耗,确保不发生“过冷却”以及“冷却不足”,不同状态下可以适当调整冷却方式。

3)支点与试样的接触位置(P1)最容易积聚热量,发生烧蚀,因而必须在该处进行最有效的冷却。

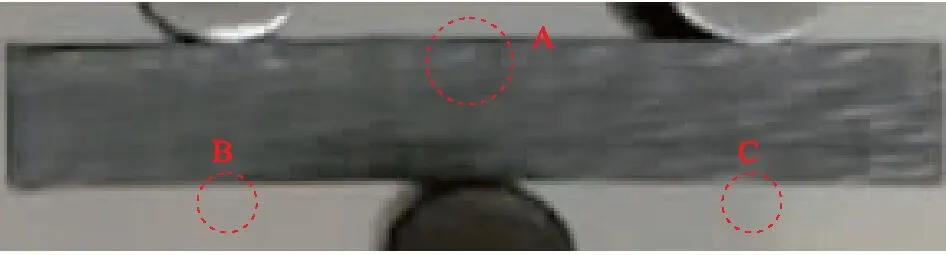

基于此,设计液氮以及压缩空气复合冷却方式[16],其中液氮冷却是通过将金属导管伸入液氮罐中,当气体经过导管时温度迅速降低,随后利用低温压缩空气在近试样位置对试样进行喷气冷却。图10为冷却位置分布,A区域为液氮冷却方式,B、C区域为传统的压缩空气冷却位置。

图10 不同冷却方式喷气位置分布

1.5 复合方式冷却超声加载试样温度变化

图11为复合冷却方式条件下疲劳实验过程中试样的温度变化。

图11 复合冷却方式下实验过程中温度和频率

总体来说,复合方式冷却效果比较明显,能够有效确保CFRP超声三点弯曲疲劳试验的顺利开展,并且能在相当长的时间内(t<8 750 s)将试样表面的最高温度控制在50 ℃以下,加载频率保持在19 730 Hz左右,增大空气压缩机的效率可以对控制时间进行延长。当试验进行至N=2×108时试件的最高温度已达到68.5 ℃,随着试件温度的升高,试样内部出现明显的疲劳损伤形貌,超声设备加载频率明显减小。

2 分析与讨论

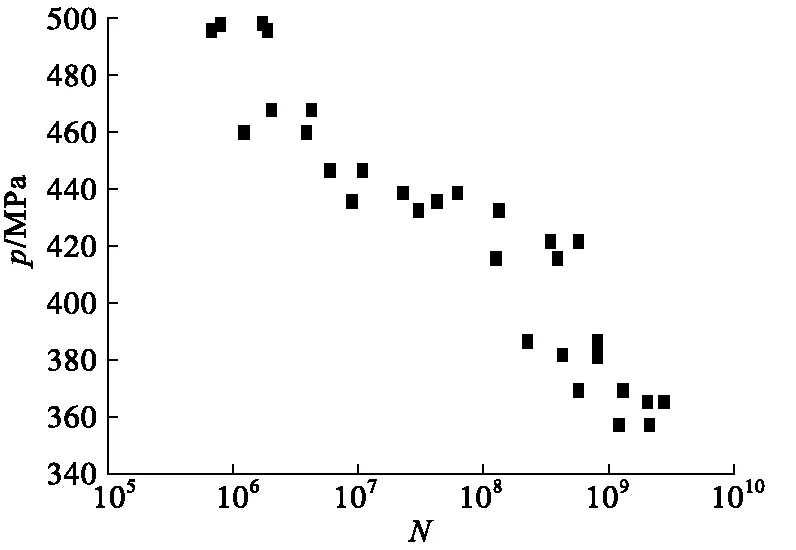

2.1 超高周疲劳S-N分析

S-N疲劳数据分析是研究材料疲劳性能研究的一个重要手段[17-18]。疲劳实验终止的标准设定为:当谐振频率下降50 Hz时,则认为此时试样内部产生的结构损伤已经足够使得材料性能出现明显的下降,因而停止实验进程。图12是应力比为0.35时CFRP的疲劳寿命分布。整体来说,不同于传统的金属材料,复合材料疲劳寿命具有分散性较大[19],同时不存在传统定义上的疲劳极限,即试样在循环周次107后仍会发生疲劳破坏。最大应力每下降约35 MPa,疲劳寿命增加一个数量级。当最大应力下降到440 MPa时,应力循环周次可达到1×107,材料进入超高周疲劳范围。当最大应力小于370 MPa时,试样的疲劳寿命可达109,此时在CFRP试样中并未发现典型的疲劳损伤形貌[6],谐振频率也无明显的下降。

图12 超声疲劳S-N寿命

2.2 超声疲劳复合材料试样断口形貌分析

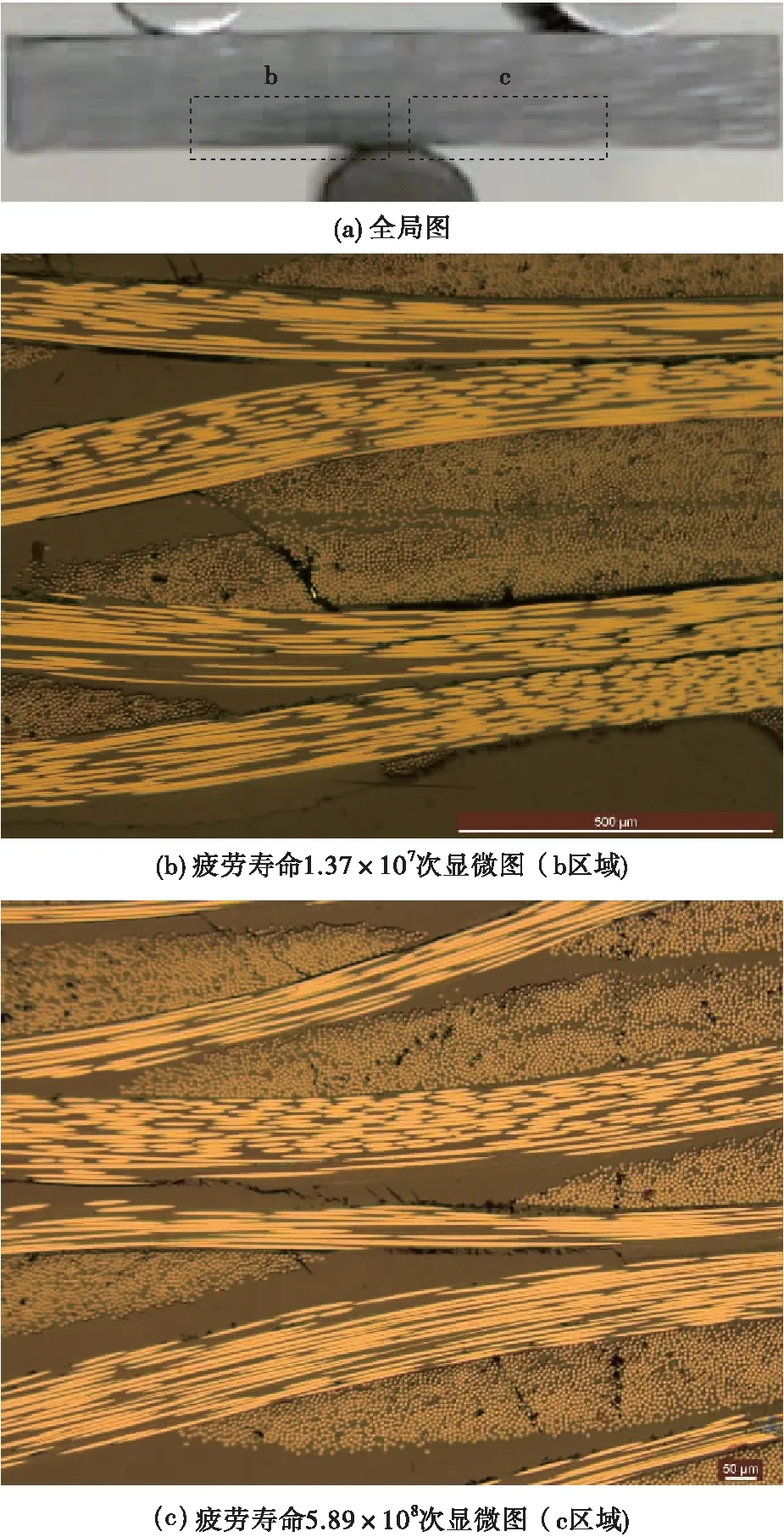

为了进一步探究超高周CFRP三点弯曲疲劳断裂机制,利用PXT-5T光学显微镜对已发生疲劳失效的试样开展显微观察,以此来分析疲劳破坏特性如图13所示。超高周疲劳失效试件的损伤位置大多集中于图13(a)中b、c两区域,这与Cui[15]等人的研究结果一致。由于材料本身各向异性,CFRP疲劳断裂机制与金属材料完全不同[20]。图13(b)和图13(c)分别为疲劳寿命为1.37×107、5.89×108时试样的显微观测图。在图13(b)中可以清晰的看出失效试样中,横向纤维层与径向纤维层间、纤维层与基体间存在明显的分层现象,横向裂纹贯穿相邻的基体与纤维层,呈现出典型的疲劳损伤形貌。随着最大弯曲应力的减小,试样的疲劳寿命增加,疲劳损伤形貌也发生了变化,如图13(c)中所示,裂纹呈多源性萌生,基体处的微裂纹有相互连接、形成横向裂纹的趋势,且基体处的微裂纹数量要比纤维层处的微裂纹数量多,呈现出与孔蚀形貌的竞争机制[15]。

图13 CFRP超高周疲劳显微形貌

3 结语

通过对超高周CFRP三点弯曲疲劳热效应的仿真分析和实验验证可知,疲劳过程中主体产热位置在压头与试件的接触部位,其次在支撑试件的支点处。因此,对这两处进行充分、有效的冷却是保证实验顺利完成的关键。基于此,对单次疲劳循环进行分解,发现温升过程并不是均匀的,由此确定了实验的基本冷却原则,并制定了利用空气和液氮复合冷却的方案。

利用空气和液氮复合冷却的方式对CFRP顺利开展了连续载荷下的超声疲劳实验,验证了该方案的可行性。对S-N曲线和断口形貌的分析发现,CFRP试样疲劳寿命不存在传统定义上的疲劳极限,在不同的弯曲应力水平下,试样内部存在多种损伤形式竞争机制[15]。

在将要发生疲劳失效之前,试件会发生温度的快速上升和频率的快速下降,此时冷却效果并不理想,需要对温升原理和冷却效果做进一步研究。