地铁车辆踏面制动单元漏气分析及对策

陈 旭

(交控科技股份有限公司 交控研究院,北京 100070)

随着经济的发展,越来越多的城市开始兴建城市轨道交通以缓解城区拥挤的交通状况。其中,地铁车辆作为最合适的交通工具被大多数城市接受并使用。但是对于刚开通运营的城市来说,运营初期部分车辆需要长时间停放在停车库内,长时间的停放会导致车辆总风持续降低直至总风排空。如果此时使用车辆,则需要启动空压机对车辆进行充风,使车辆总风压力建立起来,能够将基础制动单元的停放制动予以缓解,车辆才能被牵引。

针对某条线路的地铁车辆在停放较长时间后,空压机启动后总风压力持续偏低的现象进行分析,找出问题所在,并给出相关建议措施,避免后期此类故障影响车辆的使用效率。

1 车辆制动系统配置

通常制动系统会配置模块Ⅰ—制动控制模块;模块Ⅱ—辅助控制模块;模块Ⅲ—基础制动设备,具体部分设备管路配置如图1所示。模块Ⅰ负责制动力的分配和输出以及空气簧压力采集和输出;模块Ⅱ用于制动控制的辅助;模块Ⅲ负责具体制动功能的执行。相关控制原理及过程在文献[1-4]中有具体阐述。

2 踏面制动单元

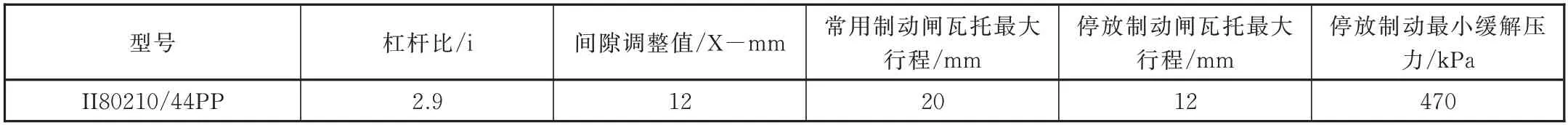

某项目根据地铁车辆B型车设计平台,踏面制动单元与转向架的接口方式进行了适应性改变(如图2所示),但其内部关键原理结构设计并没有改变。根据转向架参数(轮对纵向位移量)及安装空间确定的踏面制动单元动作参数如表1所示。

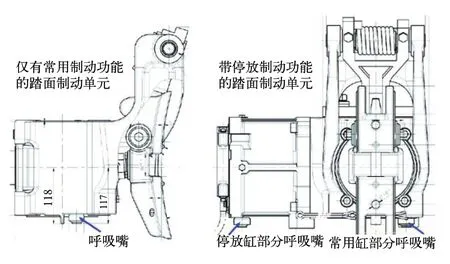

制动系统所配置的PEC7型踏面制动单元有两种类型,分别为仅有常用制动缸的踏面制动单元及带有停放制动的踏面制动单元。该型踏面制动单元广泛使用在全球轨道交通车辆上,经历了长期实际运营的考验,其设计结构及性能得到了充分验证。

3 问题发现及解决

3.1 问题发现

某条新线列车在库内停放一段时间后需要恢复使用时,由于列车管路系统内没有压缩空气,两台空压机连续工作但管路系统压力仍维持100 kPa以下,造成列车不能投入正常运营影响。检查后发现列车带停放制动缸的踏面制动单元(后面简称TBU)在常用缸底部呼吸嘴处出现漏风现象,而且发生这种漏风情况的基本都集中在带有停放制动缸的TBU上。

从现场出现的踏面制动单元漏风情况来看,可以知道:

(1)所有不带停放制动的TBU没有漏风;

(2)几乎所有带停放缸的TBU都有漏风,且仅在常用缸底部呼吸嘴处;

(3)出现泄漏时的系统风压持续低于100 kPa;

(4)停放制动处于施加状态(本TBU停放制动缓解至少需要470 kPa的压缩空气);

(5)常用缸内的风压不足100 kPa(因为此时系统风压低,列车处于紧急制动状态,系统风压将通过制动风缸、EP2002阀的2/3号口进入常用制动缸)。

表1 踏面制动单元性能数据

图2 踏面制动单元

3.2 问题分析

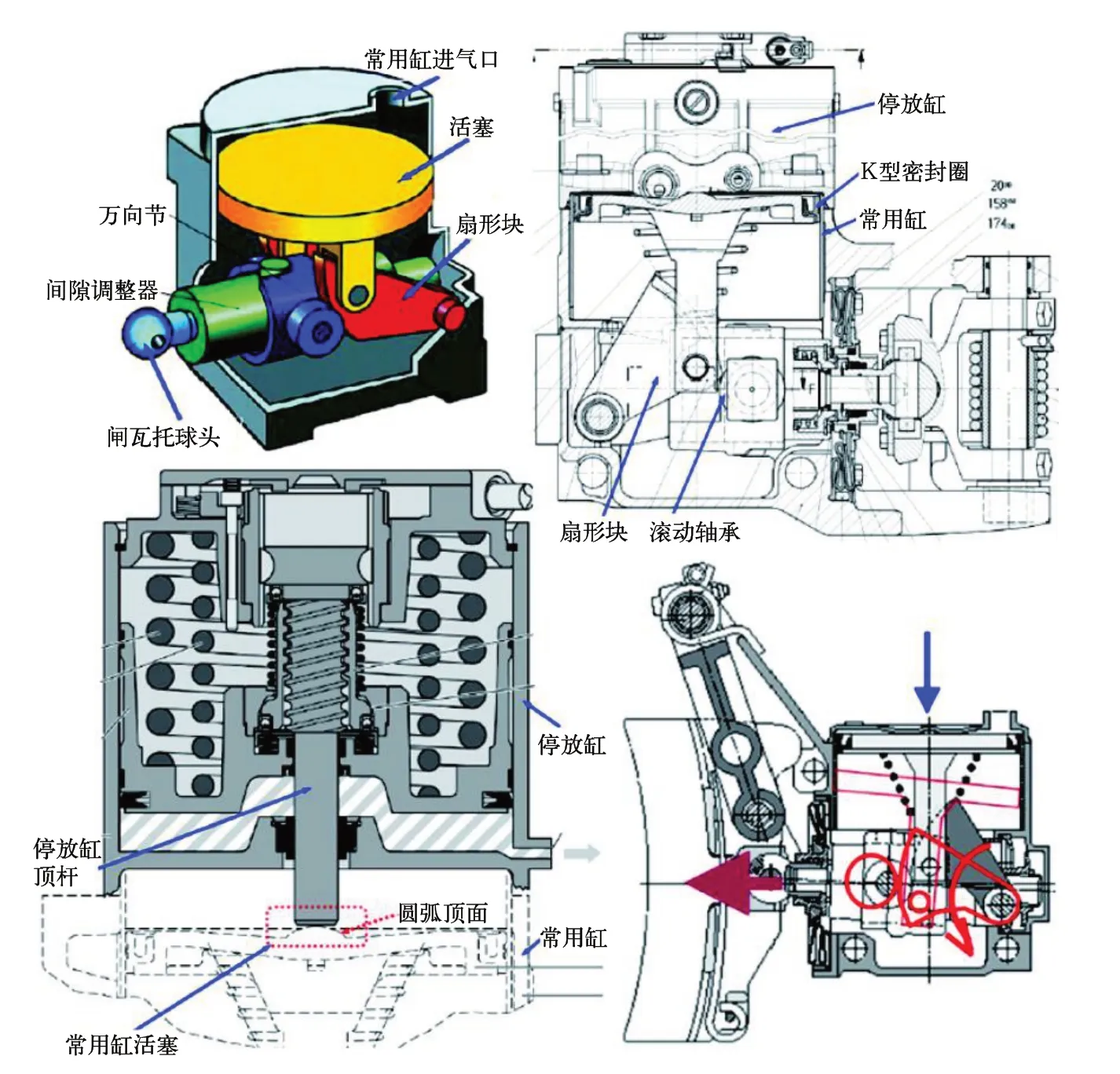

针对TBU的漏气现象,分析其内部结构及各子部件动作原理,找出具体漏气的原因。图3为仅有常用制动和带停放功能的两种TBU的结构图。

从图3可以看出,车辆施加常用制动时,压缩空气通过常用制动缸的进气口进入常用缸内推动气缸活塞移动,活塞底部连接一个渐开线外形的扇形块,活塞移动带动扇形块的转动,转动的扇形块带动间隙调整器上的万向节移动,移动的万向节在接触到间隙调整器后带动其移动进而推动闸瓦托球头移动,最终使得闸瓦托在压缩空气的作用下向车轮踏面靠近使闸瓦作用在踏面上,形成停车的制动力。

对于带停放功能的TBU,由于常用制动缸和停放制动缸整合在一起,停放缸中控制停放施加缓解的停放顶杆会随着常用缸活塞的移动而移动,当停放顶杆移动到最下端(图中位置),顶杆上的螺纹和固定在停放缸内的螺纹咬合锁死,停放缸内的压缩空气被排出,停放制动施加,车辆无法动车。当需要移动车辆时则需要缓解停放制动,此时需要往停放缸内充入至少470 kPa的压缩空气才能缓解。

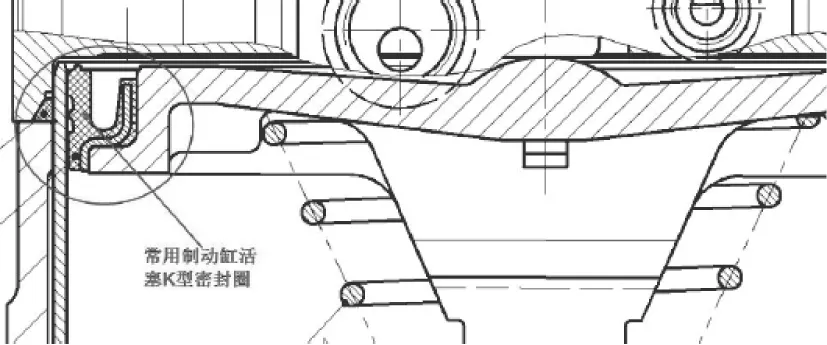

从图3和图4可以看出,在常用缸活塞周围有一圈用于密封的K型密封圈,可以防止常用制动缸内压缩空气泄露。结合发现漏气的地点在常用缸的呼吸嘴处,由此可以推断是K型密封圈密封不好导致常用缸内的压缩空气泄露并通过呼吸嘴排除。

在车辆正常停放时,停放制动缸内的压缩空气将通过停放电磁阀及EP2002阀制动缸管而被排入大气(此为防止常用制动与停放制动叠加作用的功能),此时停放缸内的推杆将升出并顶住常用缸活塞顶部的圆弧面而产生部分停放制动力(此时停放缸内压力与常用缸内压力相同);此时常用缸内仍有相当压缩空气。因此,常用缸活塞K型密封圈仍能保持正常密封性能;随着列车停放时间的增加,因空气管路正常泄漏(包括TBU密封圈正常泄漏)的存在,系统压力会逐步下降,在系统压力下降至常用缸正常工作压力前,TBU内的状态与停放初期的状态并没有变化。

图3 踏面制动单元结构原理图

图4 K型密封圈位置结构图

随着列车停放时间的进一步增加,此时系统压力已经开始低于停放初期的常用缸压力,因此常用缸及停放缸内(两个缸经防叠加功能管路而联通)的压力也同步下降,停放缸的推杆将进一步推压常用缸活塞(虽然制动闸瓦仍处于压缩车轮状态,但常用缸内的压缩空气的压力逐步下降直至排空),常用缸活塞处于相对较大倾斜的状态,同时常用缸活塞K型密封圈在停放缸推杆(竖直向下)及闸瓦托反力(水平方向)作用下使其中一侧(远离闸瓦托)压紧,而使另一侧(靠近闸瓦托)的K型密封圈处于相对松弛状态。

K型密封圈在上面所描述的状态下持续时间相对较长,如果再考虑到外界环境温度相对较低,则K型密封圈将处于一种不完全密贴制动缸内壁的状态。在上面描述的状态下,如果启动空压机工作,则系统内的压缩空气将直接通过EP2002阀再通过常用缸(带停放制动功能)K型密封圈及常用缸呼吸嘴而排出大气,从而使系统风压持续维持在较低压力(现场出现的不高于100 kPa情况)。

3.3 试验验证

针对上述分析,对于此项点在专门的试验台上进行试验验证。试验时,将停放制动施加至闸瓦托伸出量为12 mm(与问题车辆用TBU相同),然后在此负荷下进行常用缸充风试验,压力从30 kPa开始以5 kPa的幅度逐步增压至120 kPa,每一步均进行肥皂水测常用缸呼吸嘴处的泄漏,在整个过程中均没有出现泄漏现象。

图5 带停放功能TBU常用缸呼吸嘴漏气试验

通过上述分析可知,带停放功能TBU常用缸呼吸嘴漏风的直接原因就是常用缸活塞K型密封圈(如图4圈内部分所示)密封不牢,从而使充入常用缸的压缩空气通过K型密封圈进入常用缸箱体,进而通过常用缸呼吸嘴排出。而导致K型密封圈不密封的因素主要有:停放制动施加状态下使常用缸活塞有一定倾斜,使得K型密封圈与常用缸内壁的接触不均匀,有部分处于压缩状态(有利于密封),但也有一部分处于张开状态(不利于密封);其次常用制动缸内压力过小导致K型密封圈与缸壁密封不紧密(K型密封圈的特点是随着压力的增加,其侧面与缸壁越密贴,密封性能增加)。

3.4 问题解决

综上所述,在TBU较长时间停放后(通常指2天以上),系统管路压力为零的情况下仍持续停放一段时间,则TBU是有可能会出现上述所描述的在空压机工作初充风时会出现仅在带有停放功能的TBU常用缸呼吸嘴排风现象。此种情况就是由于系统风压不足以将停放制动缓解而使常用缸K型密封圈在倾斜情况下(长时间保持此状态使密封圈处于一种非正常状态)出现初充风时不能完全复位而引起漏风。

因此,在出现上述情况下,可通过下面所建议的方法快速排出故障,提高车辆使用效率:

(1)通过直接拉停放缸紧急缓解拉绳(图1中C03005/C03006)的方法可以强制缓解停放制动(因为此时没有足够的系统风压来缓解停放制动),在缓解停放制动后,常用缸内的活塞也会处于复位状态,K型密封圈回归正常密封状态,此方法的缺点是需要操作多个停放缸的缓解拉绳,费时费力;

(2)可以切除向常用制动缸供风支路(也就是通过截断塞门,如图1中的B05,将制动风缸至EP2002阀的供风管隔离),这样空压机工作时压缩空气不会通过常用缸K型密封圈(有泄漏点)而建立不起系统风压。当系统压力上升后,停放缸内充入的压缩空气(至少大于470 kPa)会自然缓解停放制动,这样也可以实现上述第一条的目的。相对于第1条操作,可以在车内完成,同时也相对省时省力。但是在车辆停放制动缓解后要及时恢复B05位置,避免车辆后续运行无制动可用。

4 结论

PEC7型踏面制动单元在列车长时间停放后恢复使用时有可能会出现因停放制动施加而使常用缸出现K型圈密封不良而漏风的现象,该现象在缓解停放制动后可以自然消失并恢复正常。这是与该型基础制动装置结构设计特点、K型圈利用年限长弹性不足、外界温度低或者常用缸壁有一定磨损等因素有关。且仅在列车系统风压非常低启动空压机初次充风时出现,当采取人工缓解停放制动或者部分隔离空气制动时可以创造常用缸K型圈恢复正常状态的条件,消除此故障。