中国铁路隔热保温运输装备发展与探索

景传峰,金晓平,罗桂琼,高建华,舒 麟

(中车长江车辆有限公司,武汉 430212)

随着人民生活由温饱型向小康型发展,人们对食品卫生安全的要求越来越高。以鲜奶、啤酒、矿泉水等为代表的常温类货物,采用普通运输方式很容易发生品质变坏、口感变差、甚至腐坏等食品安全卫生问题,越来越不适应市场要求,用户越来越希望采用保温运输。

现代冷藏运输有控温运输和保温运输两种型式。控温运输主要采用以机械冷藏车、蓄冷车为代表的有冷源冷藏车通过制冷机组或蓄冷元件提供的冷量将货物温度控制在要求的范围内,主要运输冻结和冷却货物。而保温运输是利用装备隔热性能减少车内外热量交换来减缓运输过程中货物温度的变化,使货物温度保持在一定范围内,主要运输鲜奶、啤酒、矿泉水等常温类货物。虽然一些控温运输车辆也可用于隔热保温运输,但其购置成本远大于隔热保温车,制冷设备的闲置将提高运用成本,因此保温运输一般采用专门的隔热保温车。

与控温运输相比,隔热保温运输无需能源消耗,节能环保。从运输装备技术特点来看,隔热保温运输装备结构简捷,无与运输功能相关的机械部件及其他附属装置,因而车辆使用寿命长,维护成本低,是冷藏运输综合经济性较佳的一种运输方式,是冷藏运输的重要组成部分。美国和苏联的有关研究表明,铁路冷藏运输采用控温运输和保温运输相结合的方式最有利于提升运输能力,并大大降低运营费用。

图1 铁路棚车和公路汽车土保温运输

1 中国铁路隔热保温运输现状及存在的问题

近年来,鲜奶、啤酒、矿泉水等常温类货物产销两旺,运输市场巨大。此类货物的运输,目前主要采用公路货车、铁路棚车和机械保温车等3种运输方式。

公路货车运输时,采用在货物上苫盖草垫、棉被等土办法进行保温,保温性差,货物品质无保证,存在着货物腐坏等货损。但公路运输时间短,能门到门,在一定程度上可减轻保温性差的影响,公路运量占据80%的市场份额。

铁路棚车运输时,采用在地板上铺彩条布和草垫、四周加隔热板等简易保温措施,保温性难以保证,并且铁路运输时间长,造成货物品质下降,冬季时货物凝结成块,夏季时酒瓶炸裂。所采取的简易保温措施,每车增加数千元的材料费和1~2 h的工作量,经济性差。保温材料为一次性使用,造成大量保温材料浪费,污染环境,用户反映强烈。

随着国家食品安全相关政策及管控力度的加强和人民食品卫生安全意识的不断提高,铁路冷链运输已成为铁路货运重要发展方向之一,隔热保温运输市场需求持续快速增长。中铁特货公司采用制冷机组老化的B22、B23型机械冷藏车在不开机情况下进行鲜奶、啤酒、矿泉水的保温运输,由于其不需采取额外保温措施,作业效率高,无一次性保温成本支出,货物品质好,深受客户青睐,在牛奶运输装货点,货主优先选择采用机械冷藏车进行隔热保温运输。但B22、B23型机械冷藏车安装有制冷机组,自重大,占用车内空间,容积和载重偏小,影响了运输效益的提高;B22、B23型机械冷藏车采用客车转向架,不属于货车列检正常作业范围,需配备生活工作车和随车乘务员进行列检作业,增加巨大的乘务成本支出,影响了铁路保温运输的竞争力;并且B22、B23型机械冷藏车数量不足,且须主要满足冷藏运输需求,难以提高铁路隔热保温运量。

图2 铁路机械冷藏车保温运输

2 国内、外铁路隔热保温车发展

由于铁路隔热保温车运用无需供应燃料和途中服务,运用管理便捷,世界各铁路冷链运输发达国家均十分重视隔热保温车的发展。

隔热保温车的研究与发展曾是我国铁路冷链运输装备的重要方向,1986年经国务院批准的《十二个领域的技术政策要点》中,隔热保温车定在“大力发展”之列。“七五”期间还进行了隔热保温车的改造和装运水果的研究,1994年铁科院又完成了“隔热车的发展与运用”研究课题等等。从2000年开始,原武昌车辆厂与中南大学一起,对我国发展隔热保温车的可行性进行了专题研究。但由于铁路货车(运行速度、编组等)技术发展、冷藏车运输管理模式等多方面的原因,铁路隔热保温车一直未能研制和运用,至今是我国铁路冷链运输装备的空白。近年来,根据运输市场的需求,部分B22、B23型机械冷藏车用于隔热保温运输。

美国是世界铁路冷链运输最发达,装备技术最先进的国家。在冷链设施配套、冷藏保温技术发展、技术经济性、其他运输方式竞争以及能源环保等多种因素的影响下,隔热保温车得到大力发展[1]。上个世纪铁路冷链运输兴盛时期,铁路冷藏车总数约18万辆,其中隔热保温车拥有量达15万辆。经历衰退期后,2003年开始复苏,铁路隔热保温车和机械冷藏车拥有量重新快速增长。2015年柏林顿北方和圣太菲公司(BNSF公司)机械冷藏车数量为994辆,隔热保温车则达到了2 251辆;太平洋铁路公司(UP公司)机械冷藏车约6 005辆,隔热保温车约1 468辆。

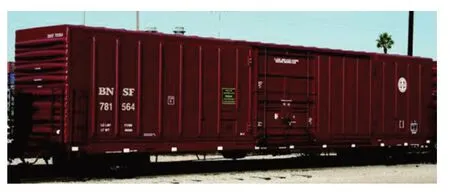

图3 美国BNSF公司隔热保温车

美国铁路隔热保温车主要有25 t轴重的R400型、R410型和29.8 t轴重的R600型、R610型两大类。

俄罗斯铁路近年来也将隔热保温车列为优先发展项目,隔热保温车所占比例逐年提高[2]。目前,俄罗斯铁路股份公司拥有各种冷藏车7 558辆,其中隔热保温车1 197辆。俄罗斯和独联体易腐食品运输公司(Ref⁃service公司)拥有4 200辆隔热保温车和2 500辆有源冷藏车等。

欧洲各国国土面积小,运距较小,运输时间短,隔热保温车得到广泛运用。国际集装箱冷藏运输公司(ICF公司)近年来隔热保温车占控温车总数的比例也得到大幅提高。

3 隔热保温车关键技术

隔热保温运输的技术核心是利用装备的隔热性能减少运输过程中货物积蓄的热(冷)能消耗导致货温向环境温度的变化[3],车体综合传热系数与气密性是隔热保温车两项关键热工指标。

为提高车辆保温效果,隔热保温车要大幅降低车体综合传热系统(K值)和大力提高车体气密性,需要攻克新型隔热保温材料、无热桥结构设计、整体发泡、车体密封等关键技术[4]。

(1)新型隔热保温材料

隔热保温材料主要包括内衬板、隔热层及设置在其内的承载支撑结构,其导热特性是提高车体保温性能的关键。机械冷藏车、冷藏汽车及冷藏集装箱因风循环结构设计所限,内衬板均采用HGSS不锈钢或铝板等金属材料,导热系数高,并且承载支撑垫梁采用PE、木材等材料,应根据隔热保温车的结构和长寿命使用的特点,研究采用新型高热阻、低吸湿性材料,在保障总体技术参数的情况下大幅提高车体隔热保温性能[5]。

(2)无热桥结构设计

热桥是车内外热量传导的主要路径。隔热保温车车体主要由外部钢结构、内衬板(或地板)及中间保温层等组成,外部钢结构是车体的主要承载构件。内衬板(或地板)承受运用中产生的载荷最终传递到外部钢结构,特别是地板还要承受叉车等机械化作业频繁碾压的恶劣工况,因此在内衬板与外部钢结构间不可避免需设置支撑结构。支撑结构在满足承载要求的同时,还需尽可能降低热传导并具有较好的制造工艺性,因此支撑结构形式和材料的选取是实现无热桥结构设计的关键,同时还应在车体寿命期内可靠、免维护。

(3)整体发泡技术

整体发泡技术可减少热量的泄漏,提高车体的保温性,是目前冷链运输装备普遍采用的制造技术。既有机械冷藏车已实现侧墙、端墙和车门的整体发泡。车顶和底架由于长度尺寸大,并且车顶为圆弧结构,底架钢结构下部存在端梁、枕梁、下侧梁和各类横梁等高度尺寸差异较大的隔断结构,整体发泡工艺技术难度大,整体发泡技术未被广泛采纳,隔热性能及其稳定性较差。因此,为进一步提升车体隔热性能,须攻克圆弧车顶、长大底架的整体发泡工艺技术难点,实现整车大部件全整体发泡。

(4)车体密封技术

气密性与隔热性能互相关联,往往车体气密性的恶化在运用中会造成车体综合传热系数快速增长和车外进入车内的热量增加,直接影响车辆使用性能。铁路隔热保温车各大部件内衬板及其交接部位、排水阀的结构形式,以及车门与车体间的密封性能是影响气密性的关键。

4 新型铁路隔热保温车研制

长江公司从上世纪80年代开始探索并先后研制生产了采用聚氨酯整体发泡车体结构技术的B22、B23和B10系列机械冷藏车,在侧墙、端墙、车门等车体大部件整体发泡和二次灌缝发泡成型等结构研发和制造工艺方面积累了丰富的技术基础。根据我国铁路隔热保温运输需求,长江公司联合中铁特货运输有限责任公司积极开展了铁路隔热保温车关键技术研究及装备的研制,该项目列为中国铁路总公司2018年科研开发技术重点课题。在攻克系列重大关键技术的基础上,成功研制了BH1型铁路隔热保温车。

4.1 关键技术研究成果

4.1.1新材料应用

针对提升车辆保温性能的需求,结合铁路冷链运输车辆长使用寿命的特点,研制了铁路冷链运输车辆专用新型隔热衬板材料和新型支撑结构断热桥材料。

新型隔热衬板材料为热塑性玻璃纤维增强塑料板(CFRTP),其导热系数为0.2 W/(m⋅K),仅为不锈钢材质的1.2%,并可根据结构尺寸定制,取消了铝合金或不锈钢材质的拼焊、铆接等措施,具有无缝结构特点,有利于车体K值和气密性的提升,并且表面平整美观,不会挂伤货物包装。该材料还具有抗腐蚀、老化和冲击性能好、密度小等特点,并且材料表面进行耐磨设计,修补简单,可适应铁路隔热保温车车体25年长寿命使用免维护和轻量化设计的要求。

新型支撑结构断热桥材料的导热系数、压缩强度和吸水率分别是冷藏集装箱目前普遍采用的PE材料的50%、300%和48%,满足了铁路隔热保温车支撑结构强度和提升隔热性能所需的断热桥、长寿命抗老化设计的需要。

4.1.2新结构研究及应用

铁路隔热保温车叉车作业侧进转弯不同于冷藏集装箱直进直出作业方式,对地板的承载能力提出了更高的要求。铁路隔热保温车在车门处的垫梁采用了间距加密方式布置的同时,全车断热桥材料垫梁均采用了矩形截面局部镂空的变截面的结构型式,同时满足了隔热性能提升和抗叉车作业能力的要求,并通过叉车碾压试验进行了验证。同时,仿真分析结果表明,地板垫梁采用变截面比采用矩形等截面结构地板传热系数减小约20%,整车车体综合传热系数减少约6.5%。

研究采用了自身具有较好密封性能的排水阀和防吸气铝筒的组合结构,可有效防止车辆运行产生的负压,解决了排水结构的功能需求和气密性保障的技术难点。

4.1.3圆弧车顶整体发泡

长江公司从2017年开始开展圆弧车顶结构发泡先行试验研究,制作样件进行反复试验,并分解检查发泡质量,掌握了详实的发泡基础工艺数据,成功验证了圆弧车顶发泡隔热结构技术可行性。

图4 圆弧结构发泡试验

4.2 装备技术水平

BH1型铁路隔热保温车车体各大部件均创新实现全整体聚氨酯发泡结构,结合新型非金属材料的应用,使整车隔热性能得到大幅提升;配套采用70 t级货车转向架、制动和钩缓成熟技术,并安装远程检测信息化装置。装备技术特点如下:

(1)按照AAR S905《R类冷藏车》,美国同类产品车体综合传热系数一般为0.33~0.39 W/(m2⋅K),另外俄罗斯铁路保温车车体综合传热系数一般为0.27 W/(m2⋅K)。因此BH1型铁路隔热保温车车体综合传热系数达到世界领先水平,在满载和内外温差20℃情况下,比既有机械冷藏车隔热保温运输的温升速度减小32%,更能适应中国铁路长距离大温差运输特点,保证货物品质。

(2)载重64 t、容积170 m³、比容2.66 m³/t,轻量化程度和比容指标达到世界领先水平,更有利于提升运输经济性和适应更多品类的货物不亏吨运输。

(3)适应机械化装卸作业,无需二次铺装保温材料,大大提高了货物装卸效率。

(4)车辆结构简单,可模块化组装制造,降低了制造和维护成本;

(5)采用信息化技术可远程监测车内温度,符合冷链运输装备技术发展方向,可提升服务质量。

图5 BH1型铁路隔热保温车

5 结束语

中国铁路隔热保温运输装备的技术创新和装备研制,填补了国内产品空白,补齐了铁路冷链运输方式的短板,使铁路冷链装备系列化,大大提升了铁路冷链运输经济性和运输效率,并提高了铁路冷链运输节能环保水平。在“十九大”提出的防治大气污染、打赢蓝天保卫战行动和加快调整冷链运输结构的政策背景下,将可充分发挥铁路运能大、全天候、节能环保等技术优势,满足公转铁巨大的冷藏货运增长需求,铁路隔热保温车的推广运用市场前景广阔。