基于在线检测技术的批量装夹加工精度控制*

颜 建 童 洲 梁秋华 张建强

(华南理工大学广州学院工程训练中心,广东 广州 510800)

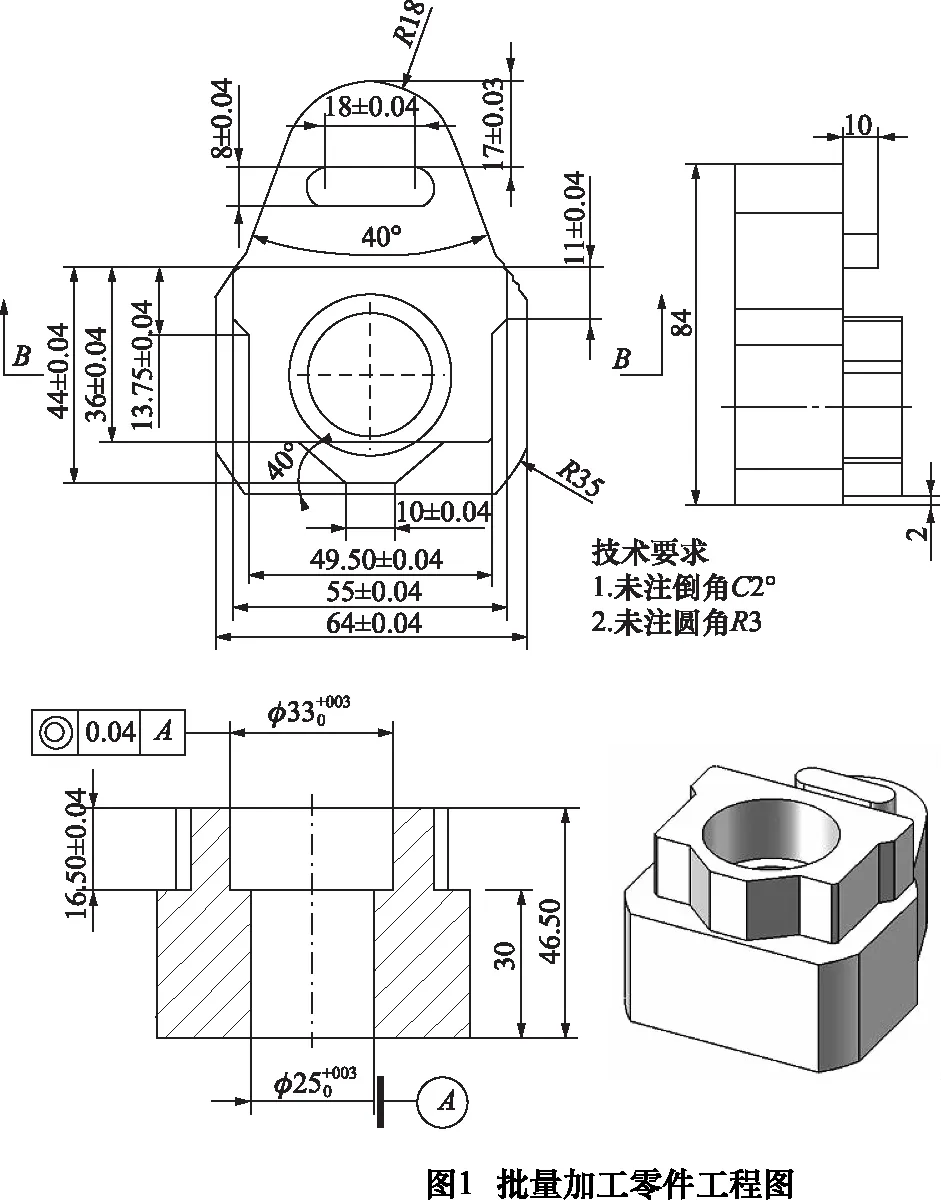

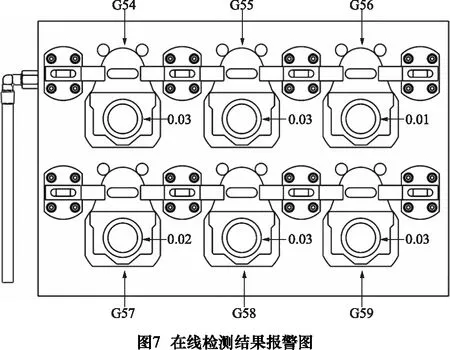

随着现代制造企业日益严格的质量需求和精益生产发展,许多企业为了追求更高的加工质量和生产效率,在数控机床上进行多个相同零件的批量零件组合装夹加工。如图1所示,本文研究的加工零件为一油泵零件轴承套,该零件需具备耐磨和耐腐蚀性能,其材料为3CR13,并经过热处理达到了50~52 HRC的较高硬度,因此加工刀具采用CBN 立方氮化硼硬质合金刀具。零件的重要装配配合面为φ33 mm轴承安装孔位,该配合面需进行精加工以满足配合公差精度尺寸要求,可采用批量零件组合夹具加工方式,减少换刀次数,减少空行程时间。

该油泵轴承套零件加工可利用数控机床G54~G59多个工件坐标系设定功能,在数控机床的组合夹具上,同时装夹6个相同零件进行批量加工。如图2所示,在组合装夹加工常利用数控机床G54~G59多个工件坐标系设定功能,一次性在机床上装夹6个工件,运用同样的加工工艺、程序和刀具进行加工,这样的优点是减少后续拆下批量零件后需要先分别标注工位号,再装上三维扫描仪等设备进行检测的繁复过程及时间,降低以上重复装夹产生的定位误差等,从而提高批量数控加工制造的精度和生产效率[1]。但同时,由于同一刀具需要运行6次同样的程序,加工6个工件,容易造成刀具磨损,从而影响后置零件的加工精度。而使用在线检测方法则能快速从检测零件的结果反向推算出刀具磨损的具体变化值,然后根据刀具磨损值直接在机床数控系统中修改刀具半径补偿值,进行补正加工,修正误差[2]。本文主要针对图1油泵零件上部分轴承套φ33 mm装配孔配合特征,以在线检测为尝试,运用在线检测宏程序,进行了如下实践探索和研究。

1 批量零件加工在线检测工作流程

传统的批量加工制造过程中检测一般与加工过程分工进行,零件加工精度检测都是在零件从机床上完成加工后,再将模具搬运装夹到专业检测设备如三维扫描仪上进行检测[3]。但随着市场快速变化,对企业生产的制造能力和公差精度水平的要求日益递增,现行的制造-搬运-检测流程由于在检测过程中需要进行二次装夹,装夹过程中的重复定位精度对公差检测精度及生产响应速度会产生一定的影响,无法满足市场需求。而数控加工在线检测则可以在零件完成加工程序还没有拆下机床时进行现场尺寸测量与验证,随时生成检测程序,然后传输到数控系统中。具体的工作流程如图3所示[4]。

在线检测方式可避免在分工检测方式中由于搬运、多次装夹和重复检测等因素造成的检测误差问题,为加工精度参数设置、刀具运用和机床精度水平提供实时反馈数据,为现场数控编程人员提供加工工艺参数调整依据,减少零件拆下机床后才发现是废品的情况,提高产品合格率。

2 在线检测宏程序运用及刀具磨损情况分析

2.1 测头的选择及应用

如图4所示,接触触发式测头移动至需要测量的目标零件指定特征处,油泵轴承套零件主要测量特征为配合孔特征,测头定位至相应工件坐标系(G54~G59),执行测头内嵌P9814指令段,对圆孔内部的4个弧边点进行检测操作,当测头与圆孔内部弧边点接触,测头程序存储当前测头所在的位置坐标,并将测量数据反馈给数控系统,数控系统经过计算,最终测得圆孔直径,产生该点的加工误差值数据[5]。

如图5所示,使用测头前必须先对测头的偏移值和安全高度进行校正,在机床上精确找到环规的圆心位置,在UG软件CMM模块中对测头测针的偏移量和测球进行标定,对测针长度进行标定,将偏移值存储数控系统中,然后根据检测模具零件形状设定垂直抬刀至安全位置的Z轴准备高度数值[6]。

根据在实际测量过程中数控加工使用的球形铣刀与测头的相似性,将测头作为球形铣刀的其中一把刀具进行设置,测头作为数控加工中心的其中刀具之一在编程时进行调换,需对应设定好刀具号如2号刀,同样使用2号刀具的长度补偿指令进行测头探针长度补偿值设定[7]。

2.2 批量加工在线检测的宏程序编制

针对组合零件加工过程中精度要求较高的加工部位和几何特征,通过UG软件编制测头的检测宏程序,生成测头动作指令,使测头仅通过对6个零件特定的一个几何特征进行检测,再经过6个零件的检测误差比较,即可快速测算出刀具半径的磨损情况。如图6所示,零件顶部为装配精度较高的φ33 mm轴承套配合孔特征,通过UG软件编制在线检测宏程序,对φ33 mm配合孔特征进行检测,通过测头专用数据传输接口将触发的检测信号传输至测头内部转换存储器内,对该触发点位坐标进行存储,并与标准坐标值比对生成6个零件圆孔的加工误差值。

针对不同的测量对象如直角坐标、角度和圆孔直径等,UG软件的测量宏程序包开发了不同的宏程序,其中P9810和P9811则用于工件的三维坐标值测量。应用不同的数控机床以及相应的数控系统,需调用对应的宏程序包及后处理文件,生成相应格式的程序[8]。实践中在FANUC数控机床上,将测头装夹在刀库中的2号刀座中,针对图5中6个零件的圆柱孔几何特征进行在线检测,其主要程序及宏程序调用如下:

O222;

G91G28Z0;

G90G0G17G40G49G69G80//以上为FANUC机床的通用开头程序;

MO6T2//测头装在T2刀座,检测时换T2号测头到主轴;

G90G00G54X0.Y0.Z50.//快速定位组合装夹零件上方;

M19 //主轴定位;

M05 //限定主轴不得转动;

M17 //打开测头连线,准备进行测量通信;

G43H2Z50 //建立测头探针(刀具)长度补偿;

G65P9810X0.Y0.Z30.F200.//安全运动到零件圆柱孔中心上方;

G65P9814D33.Z-5.0F100.//对第一个零件圆柱孔进行检测(一个指令中包括了4个检测动作);

#601=#142//标定当前X、Y坐标值,记录为第一弧边点的测量值;

#602=#142//标定当前X、Y坐标值,记录第二弧边点的测量值;

#603=#143//标定当前X、Y坐标值,记录第三弧边点的测量值;

#604=#144//标定当前X、Y坐标值,记录第四弧边点的测量值;

#138=D33//赋值给#138,标准为φ33,反馈显示当前测算结果与φ33的差异值;

G65P9811Z30.F3000.//结束检测快速回到准备高度;

M99//结束G65检测宏程序调用;

M18G40//取消主轴定位,取消测头长度补偿;

G91G28ZO//;

M30//程序结束;

程序运行时,Z30为测量准备高度,Z-5.0则为测量时的工作高度。通过依次将程序中的坐标系定位指令G54改为G55、G56、G57、G58和G59。并将程序运行6次,即可完成对6个装夹零件的圆柱孔检测。

3 组合装夹零件精度的调整及控制

3.1 在线检测误差数据分析运用

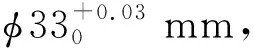

尺寸偏差超出公差范围的,在宏程序中通过条件转移指令进行报警。如图7所示,绿色检测结果为公差范围内,红色检测结果为超出公差范围,对超出公差范围的尺寸偏差将进行报警提示[9]。

表1 坐标变量数据

3.2 刀具半径磨损值调整

组合装夹零件多个零件重复切削,使得刀具磨损的几率增加,通过同一几何特征的在线检测,比较每个零件中相同部位的同一几何尺寸,可以快速侦测判断到刀具的磨损量,并运用刀具补偿宏指令迅速予以修正加工。如图8所示,在油泵批量零件加工结束后,通过在线检测系统得到的表1尺寸偏差数据,分析得到刀具半径磨损情况,并将数据转换为相应的刀具磨损补偿值,然后将补偿值输入至FANUC系统“刀偏”页面的“磨损(D)”项中[10]。

如图9所示,在二次加工G57工位零件时,刀库1号刀,取补偿值0.01的刀具磨损(D)重新执行G57工位零件加工程序,二次加工G58~G59工位零件时,刀库1号刀,取补偿值0.015的刀具磨损(D)重新执行G58~G59工位零件加工程序,即可达到批量零件所需加工尺寸精度误差要求。

4 结语

在线检测技术应用于批量零件组合装夹加工,可实现加工与检测工序的快速最佳拟合。针对零件尺寸精度要求较高的特征进行检测,实时监控特征尺寸质量和刀具磨损情况,及时调整刀具半径补偿值,提高制造过程质量控制能力。但其检测精度受限于数控机床的精度,实际使用时需经常性检验机床导轨等部件的精度,减少检测误差。随着市场竞争日益激烈,对产品质量及加工效率的要求也愈来愈高,在批量零件加工中应用在线检测技术将产生更广阔的应用前景和经济效益。