输水盾构隧道纵缝压弯力学性能分析研究

赵佶彬,吴 隽,唐 丹,柳 献,朱建龙

(1.同济大学 土木工程学院, 上海 200092; 2.中国电力工程顾问集团 华东电力设计院有限公司, 上海 200092;3.三门核电有限公司, 浙江 三门 317100)

盾构隧道使用功能逐渐多样化,由传统的地铁区间隧道向给排水隧道、过江隧道、燃气隧道等多种方向拓展。由于使用工况不同,盾构隧道所处的荷载条件也不完全相同,这使得它们的设计不可完全互相照搬经验。而作为一种装配式建筑,盾构隧道设计的关键之处在于接头,这是衬砌受力的薄弱环节,容易发生破坏,控制着整环的承载力[1-2]。

目前,研究装配式建筑结构的重点一般在于连接节点,即接头的性能。而分析接头力学性能的手段,以接头足尺试验和数值模拟为主[3-6],也有一些研究人员采用原型足尺结构试验或缩尺模型试验[7-8]。

作为输水用的水工隧道,其设计路线所经位置一般包含自然水域,即输水隧道常会越江(河)。而越江盾构隧道一般处于地面以下较深位置,所承受的水、土压力均较大,这对设计提出了较高的要求,尤其是接头的设计。兰学平等[9]基于上海长江隧道工程的背景,对其衬砌接缝进行了足尺试验,得到了纵缝接头抗弯刚度在不同轴力和弯矩组合下的变化规律。研究发现,在承受负弯矩的小偏心受压状态下,接头转角与弯矩成线性关系,在承受正弯矩的大偏心受压状态下,接头的转角与所承受的弯矩成非线性关系变化。封坤等[10]依托狮子洋隧道工程,对构造复杂的接缝进行了抗弯性能研究,给出了一些结论:斜螺栓对接头正、负弯曲特性影响微小;小弯矩作用下M-θ曲线呈近似线性变化,之后明显非线性变化,并且轴力水平越大线性段越长。郭瑞等[11]采用有限元分析手段,以狮子洋水下铁路盾构隧道为对象,开展了接头抗弯刚度的研究,并进一步分析了其对管片内力的影响。

此外,输水隧道一般具备高内水压的特性,而内水压将导致衬砌内环向轴力减小,增大了接头内力的偏心距,导致接头的抗弯刚度显著减小,这使得对接缝的要求更高。闫治国等[12-13]通过原型荷载试验,对青草沙水源地原水工程隧道的纵缝转角刚度进行了研究。研究表明,正弯矩作用下纵缝接头转角刚度符合双直线模型,负弯矩作用下转角刚度近似成线性。并在此基础上,建立了一个新的接头力学计算模型。彭益成等[14]利用足尺试验及三维非线性弹塑性数值模拟,对上海青草沙输水隧道(岛屿陆域段)管片接头,进行了详细研究,包括不同轴力、不同弯矩、不同螺栓预紧力条件下的接头刚度变化规律。

金瑞等[15]对采用高刚性口字型接头预埋件的深埋输水盾构隧道管片接头开展了正弯矩抗压弯性能试验,得到了这种特殊形式接头的其承载能力、变形特性和破坏特征。赵瑞[16]针对水下盾构隧道管片纵缝的两种连接螺栓形式,利用数值模拟手段,分析了不同轴力水平下管片接头的承载能力,并对比了不同形式接头的抗弯刚度和承载性能。罗冬冬[17]专门针对城市排水盾构隧道的接头力学特性进行了研究,分别建立了单层、双层衬砌接头有限元模型进行模拟加载,得出了接缝变形和接触应力与内力的变化关系,并对比分析了两种接头的力学性能,给出了采用双层衬砌接头的建议。

综合而言,输水盾构隧道接头一般刚度要求较大,为此,人们从不同角度出发设计了许多不同形式构造的高刚度接头,以抵抗复杂的受力状态。然而,目前针对输水盾构隧道接头特性的研究依然较少,且对于常规直径(6 m级)的厚管片衬砌的接头在大偏心距内力作用下的受力性能尚未完全明晰。因此,本文依托三门核电站取排水盾构隧道工程,对所采用的不同接头形式开展了室内接头足尺试验,旨在对输水盾构隧道接头的受力性能及相关影响因素进行研究,得到接头的刚度、强度等参数,并通过分析研究接头受力全过程,得到接头刚度随荷载的变化规律及不同因素对刚度的作用,以期对设计和研究提供相关参考依据和经验。

1 研究背景

浙江三门核电厂拟建取水构筑物(含取水头部、自流引水管)和排水构筑物(含排水头部、排水隧道)中需建的水工隧道,计划采用盾构法进行建造。

取水隧道拟采用内径为Φ6 200 mm的盾构法隧道两根,平均单根长度约900 m,管顶覆土约10 m。基础持力层为:②层淤泥、③2层淤泥质粉质黏土,③5层黏土、⑤1层黏土、⑤2层粉质黏土、局部为⑥1层粉质黏土与⑥2层黏土。而排水隧道地基排水隧道经过的主要地层为:②层淤泥、③a层粉质黏土夹粉细砂、③1层淤泥质黏土、⑤2层粉质黏土、⑧2层粉质黏土、层含砾粉质黏土、2中等风化英安流纹质含角砾玻屑熔结凝灰岩、3微风化英安流纹质含角砾玻屑熔结凝灰岩。

在设计中,存在标准段和特殊段的区别,在特殊段盾构隧道中,采用了钢与混凝土复合管片。由于复合管片在接缝处的构造与钢筋混凝土管片有较大的差别,两者的接缝受力性能存在较大的差异,因此,本文对两种接头形式均作了研究。

2 试验概述

2.1 试件设计

试验构件为钢筋混凝土管片(以下简称普通管片)和钢-混凝土复合管片(以下简称复合管片)。为了增强试验结果的可信度,同时,又考虑到试验成本和工程时间要求,每种管片分别制作了相同的6组试验试件(其中3组用于正弯矩试验,3组用于负弯矩试验),共计12组试件,以进行重复性试验。由于相同条件下的试验结果十分相近,本文最终给出的各工况试验结果均为平均值。

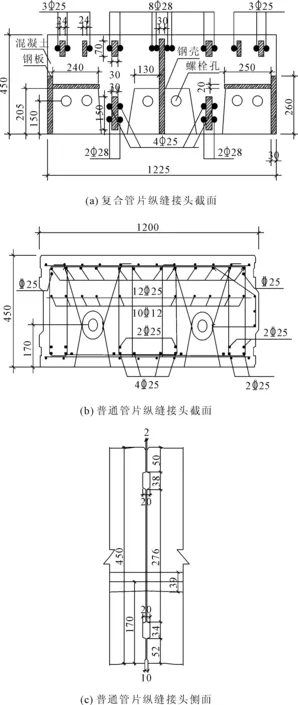

普通管片的外直径为7.1 m,管片厚度为450 mm,环宽为1 200 mm,混凝土等级为C55,受力主筋等级为HRB400,其余钢筋为HPB300级,管片的块与块之间均以2根10.9级的M39直螺栓连接。复合管片外直径为7.1 m,管片厚度为450 mm,环宽为1 225 mm,混凝土等级为C55,纵缝采用3对8.8级M42短直螺栓连接,且接缝面本身全部为Q235B钢板。普通管片纵缝有止水带、嵌缝等构造,而复合管片纵缝无相关构造,为平面。两种接头的具体构造形式如图1所示。

2.2 试验工况

两种形式管片试件均进行正弯矩加载试验和负弯矩加载试验(弯矩以内弧面受拉为正)。试验先按照接头内力偏心距的不同进行数个设计工况的加载,根据整环衬砌内力的初期计算结果,正弯矩试验偏心距取值包括0.03、0.09、0.21、0.57、1.26。负弯矩试验偏心距取值包括0.04、0.08、0.16、0.32。

设计工况加载完成后,管片卸载至原始状态后进行极限工况加载直至试件破坏。考虑到试件有限,选取了更能反映本文所研究内水压隧道衬砌内力特性的较大偏心距值作为极限工况加载偏心距,对于普通管片接头,其正弯矩极限工况的偏心距固定为1.26,负弯矩极限工况则固定偏心距为0.32。

而对于复合管片接头,在普通管片正弯矩极限工况加载路径的基础上,先逐级加载使竖向荷载达到限制值3 000 kN,此时横向加载为850 kN,在保持竖向荷载不变的同时逐级减小横向荷载,此过程中,接缝弯矩基本不变,但轴力减小至0,即偏心距(M/N)从1.26不断增大至加载能力限值;在普通管片负弯矩极限工况加载路径的基础上,先逐级加载使横向荷载达到限制值2 000 kN,在保持其不变的同时逐级增大竖向荷载,直至竖向合力达到3 000 kN,此过程中,接缝弯矩逐级增加,但轴力不变,即偏心距(M/N)从0.32逐渐增大至0.47。

图1 接头具体构造形式(单位:mm)

2.3 加载系统

试验采用同济大学自主研发的TJ-GPJ2000盾构管片接头试验加载系统进行试验加载,加载系统由主加载框架、电液伺服加载作动器、试样座、试样装配与纵向加载装置和POP-M工控PC电液伺服多通道控制器组成,可实现对隧道管片衬砌结构(包括梁、板等)的三向加载。

本次纵缝压弯试验仅需用到双向加载装置,通过水平加载制动器施加轴力N,通过竖向加载制动器和刚性加载梁施加竖向力P,并利用二者间的配合,使得接缝面产生设计弯矩M。

3 试验过程及破坏模式

3.1 正弯矩加载工况

3.1.1 破坏模式

(1) 普通管片接头。破坏过程主要为:接头截面全部受压或者绝大部分受压,接缝内缘张开,接缝外缘接触,接缝外缘贴紧,接缝外缘压裂,接缝外缘压碎,试验结束。

破坏现象如图2所示,外弧面混凝土被压碎得较为严重,许多部位产生了块状的翘起和脱落。在手孔内螺栓位置附近向外辐射发展了许多裂缝。这是在加载过程中,螺栓逐渐承受较大拉力,挤压混凝土所致。

图2 普通接头最终状态

(2) 复合管片接头。复合接头最终状态如图3所示。在荷载作用下仅产生接缝内弧面分离,接缝附近混凝土始终无肉眼可见的裂缝。在试验结束时,手孔及其附近均无明显现象。6根螺栓基本保持原有性状,无明显弯曲,且均未发生螺纹滑丝的情况。

图3 复合接头最终状态

3.1.2 监测结果

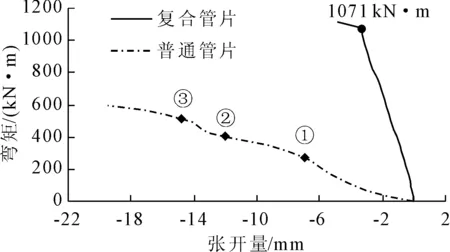

(1) 纵缝张开。在图4中,描绘了两种接头外弧面张开量的发展曲线,并标识出了普通接头的3个性能点,按顺序依次是:①外弧面混凝土接触;②外弧面混凝土贴紧;③外弧面混凝土压裂。

图4 接缝张开量

在弯矩为0~315 kN·m阶段,普通管片接缝外弧面闭合量和内弧面张开量基本呈线性发展。而在1 071 kN·m之前,复合管片接缝处张开或闭合则基本呈线性发展,在同样的荷载下,其值远小于普通管片接缝处的张开值,在1 071 kN·m之后,加载偏心距逐步增加,曲线斜率变化。

随着荷载的增加,两种接缝的张开或闭合量的差值呈逐步增加的趋势。普通管片接缝内弧面张开量最大为-19.50 mm,相同弯矩下的复合管片接缝内弧面张开量为-1.74 mm,前者约为后者的1 120.7%。而复合管片的接缝内弧面张开量最大为-4.88 mm。

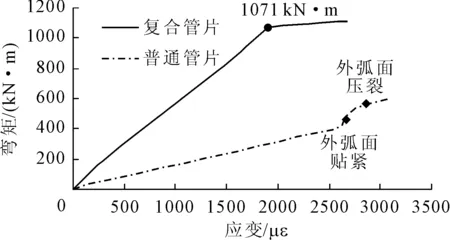

(2) 螺栓应变。如图5所示,在M=425 kN·m前,螺栓处于线弹性阶段,始终受拉。在M=425 kN·m时,螺栓应变的增加速率明显减慢,这是外缘混凝土贴紧,混凝土分担外荷载的比例增加导致的。之后,受外缘混凝土压裂的影响,螺栓短时间承担较多荷载,应变速率增加。

图5 螺栓应变

在M=1 071 kN·m前,复合管片接缝处螺栓受拉,且处于线弹性阶段。在M=1 071 kN·m之后,复合管片接缝处螺栓应变值朝正向的增速明显增大。

在同样的荷载下,普通管片接缝处的螺栓应变远大于复合管片接缝处的螺栓应变,前者与后者的比值百分比范围约为290%~360%。普通管片接缝处的螺栓应变最大值约为3 089.8 με,对应的拉应力约为617.96 MPa,约为屈服应力的68.66%,而复合管片接缝的螺栓应变最大值为2 672.0 με,对应的拉应力约为534.4 MPa,约为屈服应力的83.5%。即普通管片处的螺栓和复合管片接缝处螺栓最终未达到受拉屈服状态。

3.2 负弯矩加载工况

3.2.1 破坏模式

(1) 普通管片接头。破坏过程主要为:全截面受压——接缝外缘张开——接缝内缘混凝土压裂——接缝内缘压碎——试验结束。主裂缝为接缝上侧受压裂缝,裂缝最深位置为止水带上部位置。接缝上表面破碎,混凝土大量压碎翘起,接缝在下表面处张开明显。接缝截面最终状态如图6所示。

图6 普通接头最终状态

(2) 复合管片接头。破坏过程主要为:全截面受压——接缝外缘张开——接缝内缘混凝土压裂——接缝内缘压碎——试验结束。由于管片接触面为钢板,在试验荷载作用下不会破坏,也未产生较大变形,因此,其现象不明显。最终,仅在内弧面的手孔钢板间的混凝土中出现压裂破坏,且接缝在下表面处张开明显。复合接头最终状态如图7所示。

图7 复合接头最终状态

3.2.2 监测结果

(1) 纵缝张开。如图8所示,描绘了两种接头外弧面张开量的发展曲线,并标识出了普通接头的3个性能点,按顺序依次是:① 外弧面接缝张开;② 内弧面混凝土压裂;③ 内弧面混凝土压碎。

复合接头张开量在按固定偏心距加载到限值(640 kN·m)之前为一个阶段,其曲线呈线性发展,在640 kN·m之后,张开或闭合量呈非线性发展,这是不断改变加载偏心距所致。

图8 接缝张开量

普通管片接缝处的张开或闭合量远大于复合管片的。普通管片接缝内弧面闭合量最大为4.11 mm,相同弯矩下的复合管片接缝缝外弧面闭合量为1.68 mm,前者约为后者的244.6%;普通管片接缝外弧面张开量最大为-20.33 mm,相同弯矩下的复合管片接缝缝内弧面张开量为-6.95 mm,前者约为后者的292.5%。复合管片的接缝外弧面闭合量最大为7.51 mm,复合管片的接缝内弧面张开量最大为-26.57 mm。

(2) 螺栓应变。如图9所示,在弯矩为79 kN·m之前,普通接头螺栓处于线弹性阶段,在荷载作用下受拉。在此之后,螺栓应变增长速率明显减慢,原因应是内弧面混凝土有所接触,受压区面积增大,使得混凝土承担的外荷载比重增加。在弯矩为272 kN·m时,螺栓应变增长速率再次加快,此时,内缘混凝土压裂,受压区面积减小,需要螺栓承担更多的荷载。与接缝张开反映的规律一致,复合接头螺栓应变发展曲线在按固定偏心距加载到限值(640 kN·m)之前为一个阶段,其增速基本为固定值。

图9 螺栓应变

在相同荷载条件下,与正弯矩试验时不同的是,两种管片接缝处螺栓应变数值相当接近。普通管片接缝处的螺栓应变最大值约为2 427.0 με,对应的拉应力约为485.4 MPa,约为屈服应力的53.93%,而复合管片接缝的螺栓应变最大值超过3 500 με。即普通管片处的螺栓最终未达到受拉屈服状态,复合管片接缝处螺栓已达到受拉屈服状态。

4 力学性能对比分析

4.1 不同偏心距抗弯刚度

4.1.1 正弯矩接头

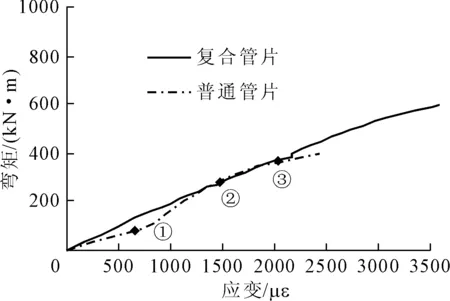

当偏心距较小时,接缝全截面受压,而当接缝截面有所转动时,管片纵缝接头的转角随着弯矩呈直线增长,且转角刚度数值均较大。对比各设计工况直线段的转角刚度,如表1所示。

表1 设计工况抗弯刚度对比

可以发现,随着偏心距的增大,两种接头的转角刚度均逐渐减小,即偏心距与转角刚度呈负相关。普通管片接头在工况4与工况5的转角刚度的比值为1.86,略小于工况5与工况4的偏心距比值2.21,但基本相当,而复合管片接头在工况4与工况5的转角刚度的比值为1.36,小于偏心距比值的程度较大,即随偏心距程度的增大,复合管片接头的减小程度是明显小于普通管片接头的;在同一偏心距下,复合管片接头的转角刚度远大于普通管片接头的转角刚度,其程度随着偏心距的增大有增大的趋势。

4.1.2 负弯矩接头

在4个设计工况中,当偏心距较小时,接缝全截面受压。对比设计工况的转角刚度,如表2所示。

表2 设计工况抗弯刚度对比

与正弯矩工况反映的规律相同,随着偏心距的增大,两种接头的转角刚度均逐渐减小,即偏心距与转角刚度呈负相关。普通管片接头在工况3与工况4的转角刚度的比值为1.80,略小于工况4与工况3的偏心距比值2.00,但基本相当,而复合管片接头在工况3与工况4的转角刚度的比值为1.36。这也与正弯矩时的差异程度相当。

4.2 不同接头承载能力

4.2.1 正弯矩工况

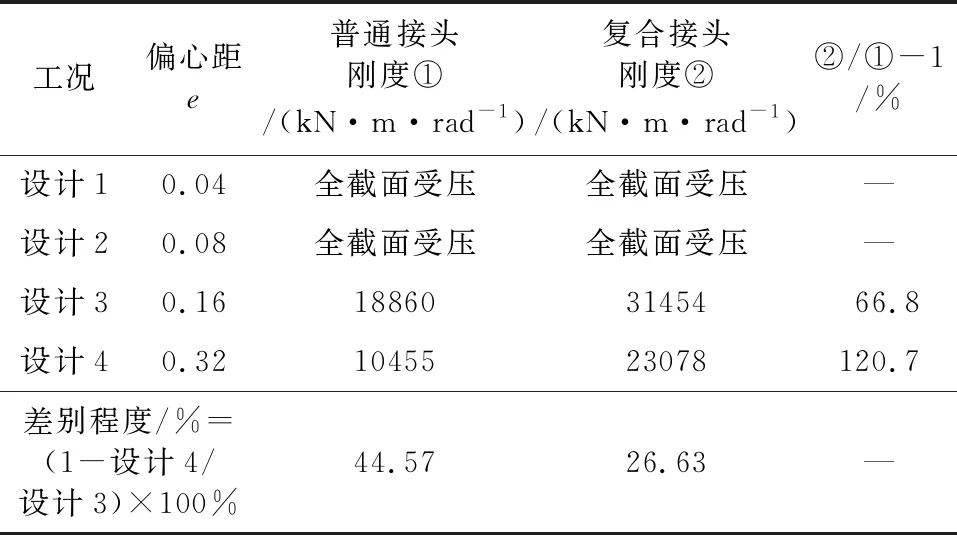

由图10可以看出,复合管片接头的抗弯刚度远远大于普通管片接头,其在整个加载过程中产生的转角都很微小,且曲线始终保持线弹性状态。

图10 正弯矩-转角曲线

从普通接头的曲线可得到,在外缘混凝土接触至贴紧的第二阶段的抗弯刚度是相对最小的,其比第一阶段的抗弯刚度减小了43.4%。而对比于第二阶段的抗弯刚度,第三阶段的抗弯刚度的量值是增加的,且变化幅度较大,为120.7%。这与外缘混凝土贴紧有关,其参与了截面受压,增大了受压区面积,分担了外荷载的作用,同时,这也与这一阶段的轴力水平有关。两者抗弯刚度的对比如表3所示。

表3 不同接头抗弯刚度对比

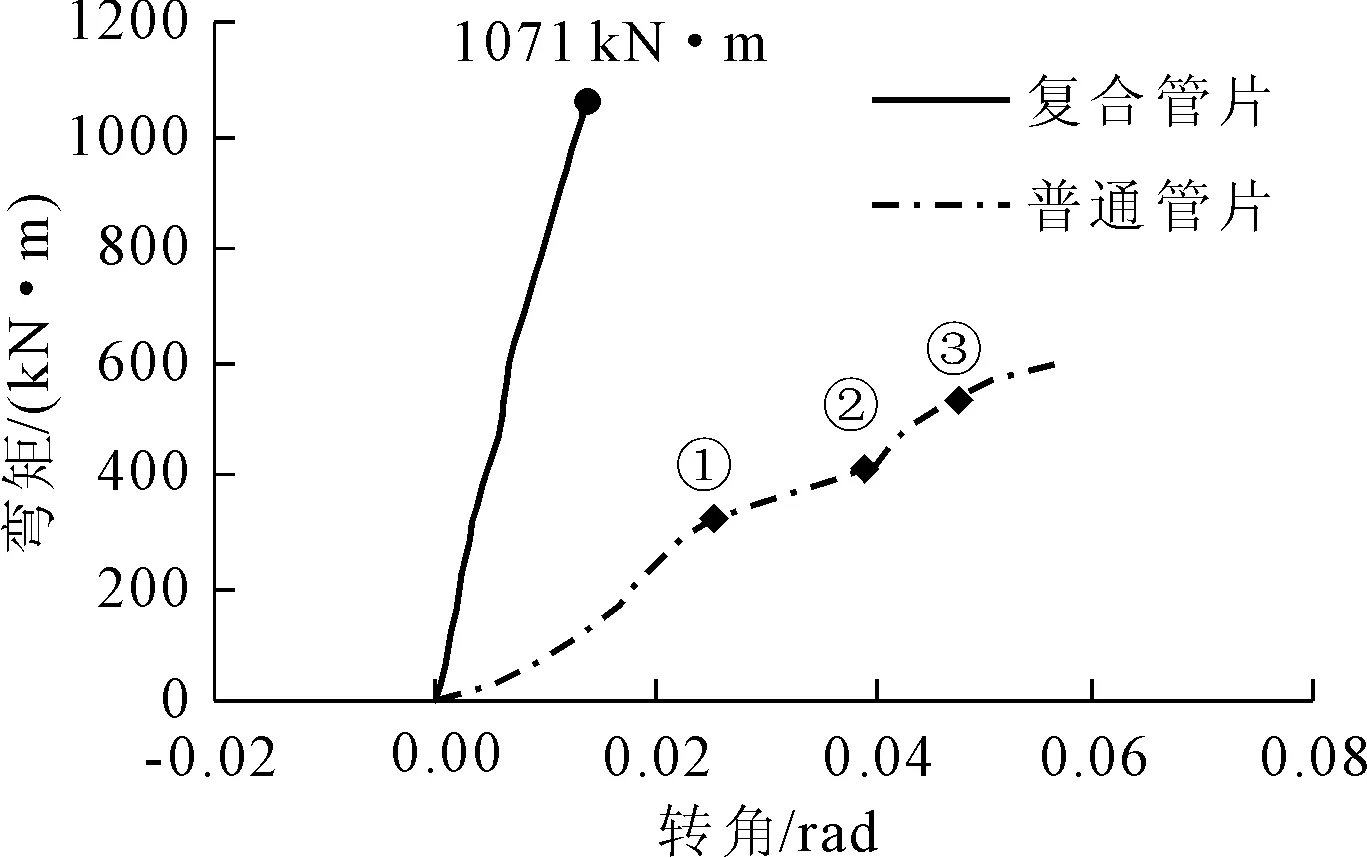

4.2.2 负弯矩工况

由图11可以发现,在外弧面接缝张开至内弧面混凝土压裂的第1阶段,接缝抗弯刚度是相对较小的,第2阶段的抗弯刚度相对第1阶段的抗弯刚度,其量值是增加的,且变化幅度较大,为206.6%。这说明在外弧面接缝张开较大的同时,靠近内弧面的混凝土接触甚至贴紧,内弧面附近的混凝土分担较大压力和螺栓分担较大拉力,这对刚度增加的贡献是较大的,使得刚度提升较显著。

图11 负弯矩-转角曲线

复合管片接缝的转角-弯矩发展曲线十分明显地具有两个阶段,在按固定偏心距加载到弯矩限值(受限于试验机加载范围,为640 kN·m)之前为一个阶段,呈线性发展。之后,接头内力偏心距不断增大,曲线呈非线性发展。

复合接头的抗弯刚度大于普通管片接头在外弧面接缝张开前的刚度值,但差别相对正弯矩工况时较小。两种接头形式抗负弯矩刚度对比如表4所示。

表4 不同接头抗弯刚度对比

5 结 论

(1) 普通管片接头在承受正弯矩作用时,存在从外弧面混凝土接触到贴紧的阶段,前后变化幅度为120.7%。而承受负弯矩作用时,存在内弧面的混凝土接触、贴紧的时刻,前后抗弯刚度增加的幅度较大,为206.6%。

(2) 在相同荷载路径下,复合管片接头强度远远大于普通管片接头;复合管片接头的抗正弯矩刚度远大于普通管片接头,前者与后者的比值最小为5.05;而两者的抗负弯矩刚度基本相当,复合管片接头的抗负弯矩刚度略大。

(3) 随着偏心距的增大,两种接头的转角刚度均逐渐减小,即偏心距与转角刚度呈负相关。但是,在相同条件下,复合管片接头的减小程度是明显小于普通管片接头的减小程度。