高性能铁尾矿细骨料再生混凝土碳化力学性能试验研究

黄钟晖,张世荣,王炳华,孟庆军

(南宁轨道交通集团有限公司,广西 南宁 530022)

伴随着现阶段交通工程的快速发展,高速公路、轨道交通、跨海隧道等都得到了质的发展,混凝土是其利用的主要材料。同时,伴随着中国城镇化建设的加快,再加上现阶段再生技术的不成熟,导致了建筑垃圾与尾矿库的大量存在,给人们的生存环境带来了极大的威胁。利用尾矿与建筑废料制备高性能尾矿再生混凝土并将应用于交通工程中去,是现阶段最有效的途径,也符合“发展绿色环保、循环再生高性能混凝土”的十三五发展战略。

张玉琢等[1]对应用于道路工程的铁尾矿混凝土的力学性能、抗渗性、干缩性等进行了研究,表明其干缩应用值与磨损量增加。徐国强等[2]以农村公路为研究对象,对尾矿混凝土的工作性能与力学性能进行了研究。杜艳[3]利用铁尾矿取代天然砂,对其路用水泥混凝土的配合比进行了设计,并对其混凝土的坍落度、和易性与抗压强度进行了测试。张智[4]利用碱激发剂对铁尾矿混凝土进行了固化处理,表明将其作为道路基层与底基层填料是可行的。但现阶段的研究多集中在普通尾矿混凝土,对环境与社会的增强效益较为有限。因此,有必要对高性能的尾矿再生混凝土进行研究。

基于此,文中考虑不同铁尾矿掺量,对尾矿再生混凝土碳化前后的主要力学性能与变形性能进行了研究,以期寻找铁尾矿的最适掺入量,为铁尾矿再生混凝土在道路交通工程中的应用提供理论基础。

1 试验材料及配合比设置

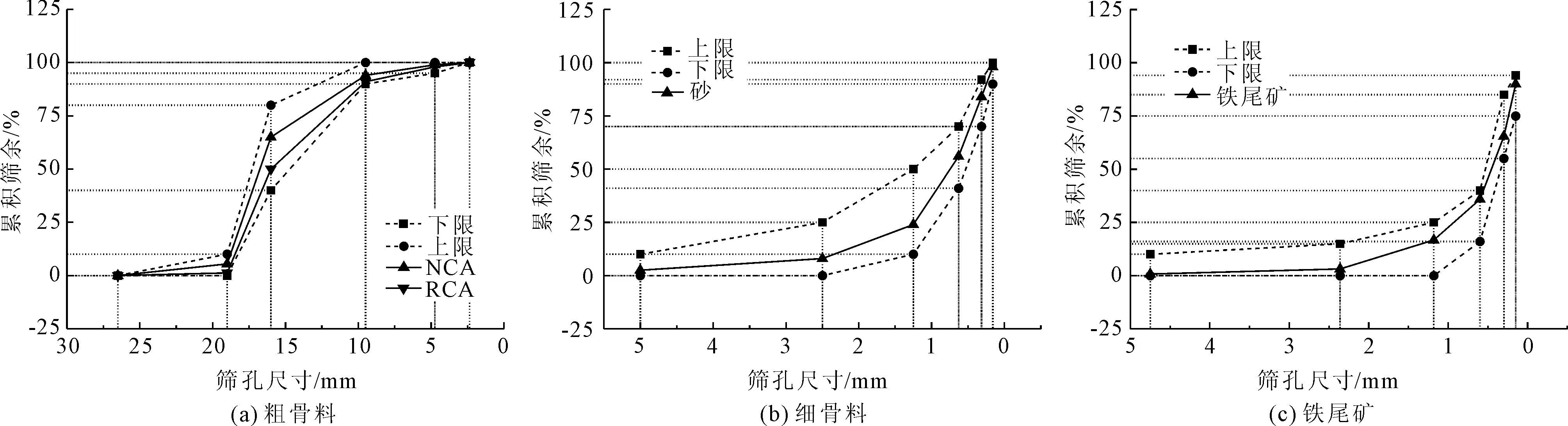

采用陕西秦岭牌42.5级普通硅酸盐水泥;试验用天然粗骨料为人工碎石,连续级配,粒径范围为5 mm~20 mm;细骨料采用灞河天然河沙;再生骨料由西安某环保科技有限公司生产,为现行市场通用材料,基础混凝土强度等级为C30,所选骨料已服役30年,连续级配,经筛分、清洗、晾晒、装袋等程序,供试验使用。试验用铁尾矿来自于陕西商洛宝明矿业有限公司窑沟尾矿库,试验前对再生粗骨料与尾矿的级配进行了测定,并与规范的规定值进行了对比,见图1,可见其颗粒级配均满足规范[5-6]的要求。试验前,对主要材料的物理性能指标进行了测定,见表1与表2。

图1 骨料的颗粒级配

表1 水泥的主要性能指标

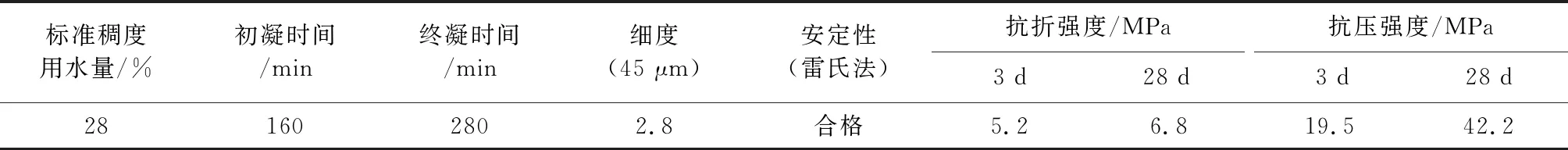

表2 主要材料的性能指标

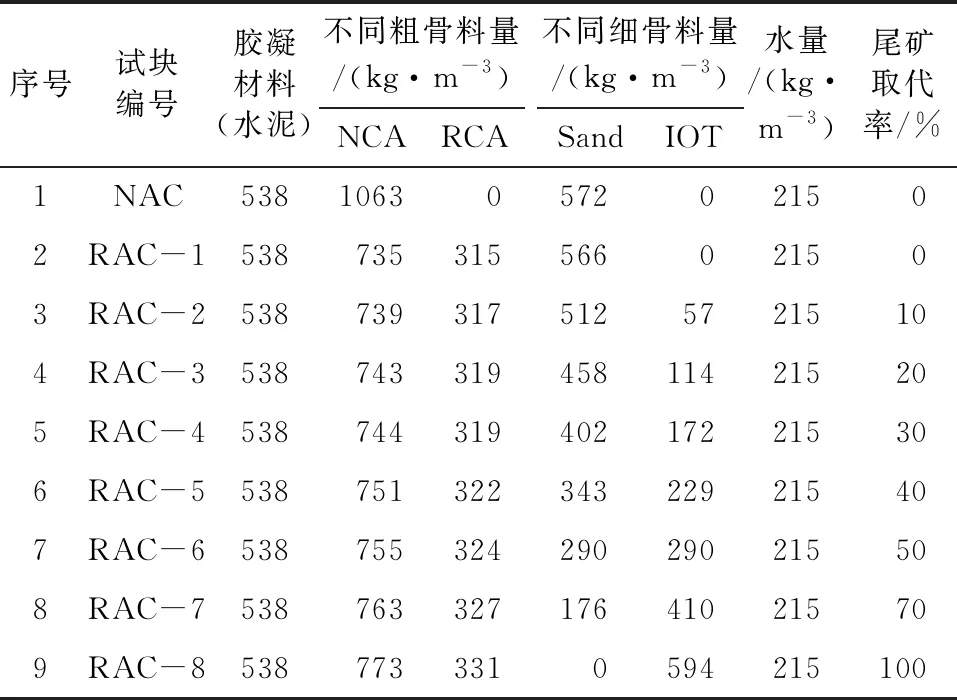

基于此,对高性能尾矿再生混凝土进行了配合比设计[8],参考相关文献,将再生骨料的取代率设定为30%[9-10],然后考虑不同的尾矿掺量,依据规范[7]的规定对配合比进行了设计。便于对比分析,各配合比均选择水胶比为0.4,砂率为0.35。经过试配与调整,各工况下混凝土的配合比设计见表3。

表3 不同工况下资源化混凝土的配合比设计

2 试验设置

文中以100 mm×100 mm×100 mm(立方体抗压强度、劈裂抗拉强度)与100 mm×100 mm×300 mm(轴心抗压强度、变形能力)试块为基本研究对象,来建立再生混凝土随时间的材料强度变化规律。试验中对碳化前后不同尾矿掺量的再生混凝土试块进行了测试,碳化龄期分别为7 d、14 d、28 d与90 d,由于试验仪器容积有限,因此不同的测试指标采用了不同的碳化龄期。

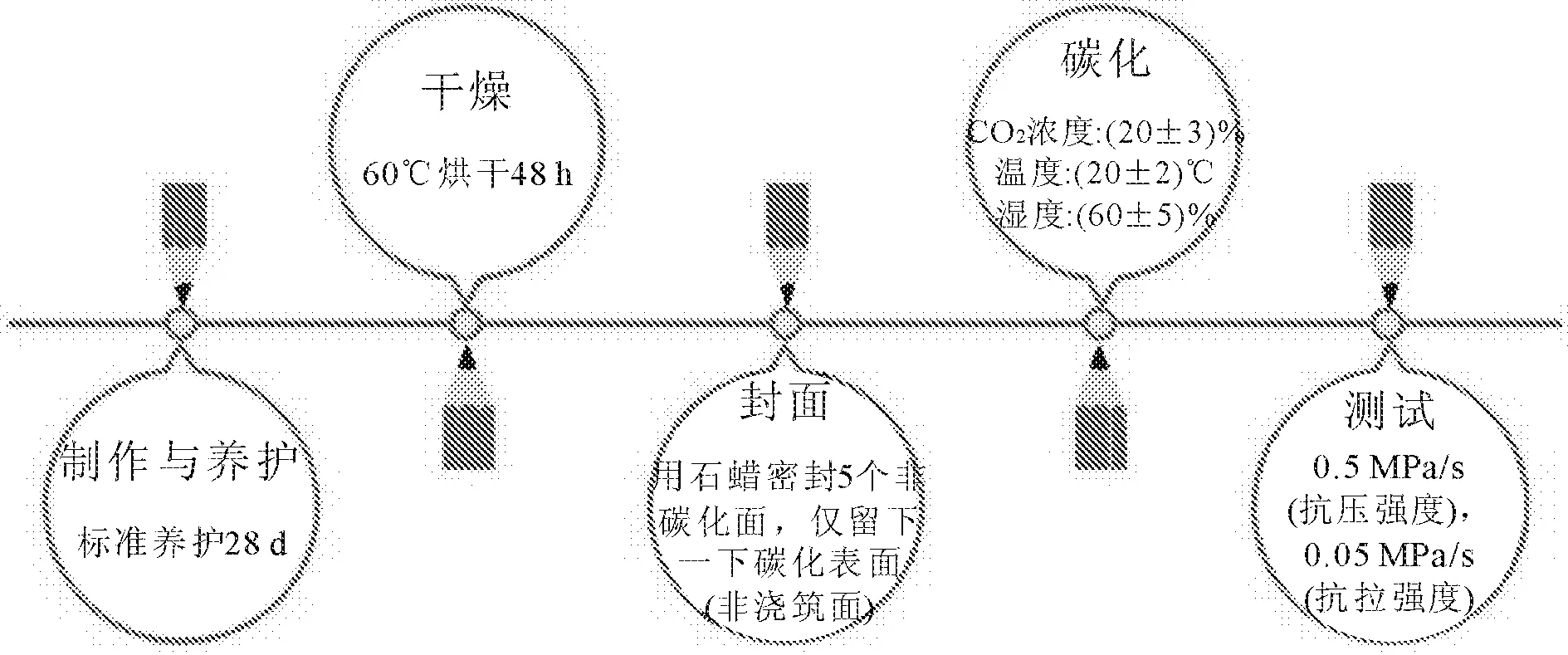

采用TH-W混凝土碳化试验箱进行碳化测定,力学性能由1 000 kN微机控制电液伺服万能试验机测定。试验加载与碳化试验均按照规范[11]的要求进行,其中,碳化试验的具体流程见图2。

图2 碳化试验流程图

3 试验结果分析

3.1 立方体抗压强度

图3为碳化前后不同龄期下资源化混凝土的立方体抗压强度随尾矿取代率的变化曲线。定义强度增长率为同一龄期的混凝土的强度增长值与自然养护龄期强度的比值。由图3(a)可以看出,当尾矿掺量低于30%时,抗压强度随尾矿掺量的增加而增大,而高于30%时,则出现了相反的趋势。碳化后的情况与未碳化的情况相似,均在尾矿取代率为30%时,抗压强度出现峰值,使强度值接近NAC的对应强度值。同时,由图3(c)可以看出,碳化提高了混凝土的抗压强度,且碳化7 d的强度增加值在不同程度上均比碳化14 d的强度增加值高。究其原因,铁尾矿颗粒较细,填充效应明显,少量的掺加能够改善混凝土的匀质性与致密性,阻止了CO2气体在混凝土中的扩散,使抗压强度升高。当掺量为30%时,尾矿的填充效应最好,抗碳化能力也这最强;但当掺量较高时,大量的铁尾矿取代了细骨料,造成骨料级配不合理,混凝土内的缺陷、孔隙增多,从而降低了抗压强度值。此外,铁尾矿具有“火山灰活性”,促进了水泥的水化,同等条件下,消耗Ca(OH)2的能力变强,使混凝土的碱度降低,抗碳化能力变强。同时,在某种程度上提高了混凝土的密实度,从而提高了碳化后的抗压强度,且掺量越高,这一效应就越明显,由图3(b)可以直观的看到碳化的曲线变得相对缓和也即是验证了这一点,这与文献[12-13]得到的变化趋势相似。

3.2 立方体劈裂抗拉强度

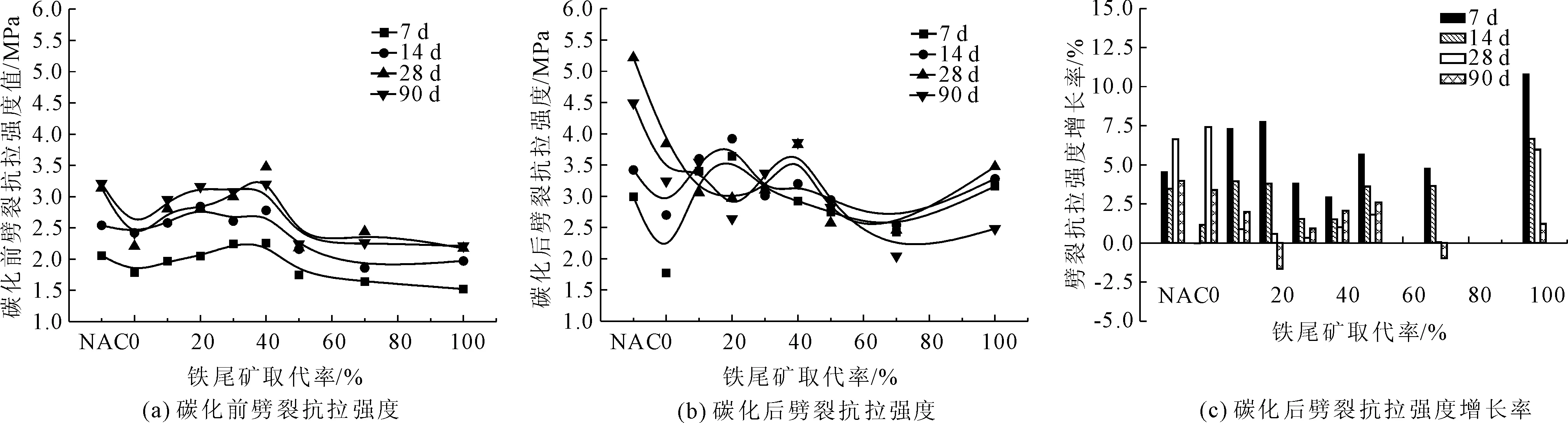

图4为碳化前后不同龄期下资源化混凝土的立方体劈裂抗拉强度随尾矿取代率的变化曲线。由图4(a)与图4(b)可得,随着养护与碳化龄期的增长,立方体劈裂抗拉强度整体呈现小幅增长的趋势;同一龄期自然养护条件下,抗拉强度随着尾矿的掺入先增后降,但不同的养护龄期,峰值点出现的位置有所差异,7 d、14 d、28 d与90 d,最大劈裂抗拉强度对应的铁尾矿掺量分别为30%、20%、40%与40%。碳化使混凝土的抗拉强度值变化更为复杂,出现了不同程度的波动,但可以确定第一个峰值点出现的位置处于20%~40%之间;随着碳化龄期的增长,碳化强度值也出现了较大的波动,但整体较为平缓,与Chinnappa等[14]的研究结果的规律相似。由图4(c)也可以看出,碳化使不同工况下的大部分混凝土抗拉强度出现不同程度的增长,但增幅较小(与立方体抗压强度相比),部分还出现了负增长,主要原因在于混凝土的抗拉强度仅为立方体抗拉强度的1/10,且混凝土的密实度对其影响相对较小;铁尾矿的掺入,对低碳化周期的混凝土影响相对较大,当碳化周期较长时,影响相对较小,例如掺量为100%时,7 d、14 d、28 d与90 d的碳化龄期下,其强度增加值分别为10.79%、6.65%、5.97%与1.22%。追其原因,随着碳化时间的增长,碳化生成物逐渐填充了混凝土中的孔隙,使CO2进出混凝土的通道变少,也就降低了碳化的影响程度。因此,碳化使立方体劈裂抗拉强度出现波动,首次出现峰值对应的尾矿的取代率为20%~40%。

图3 碳化前后资源化混凝土立方体抗压强度变化情况

图4 碳化前后资源化混凝土劈裂抗拉强度变化情况

3.3 轴心抗压强度

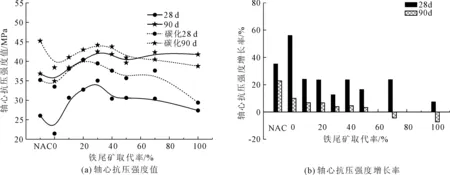

图5为轴心抗压强度变化图,图5中实线表示自然养护条件下,虚线代表碳化条件下。由图5(a)可得,自然养护与碳化条件下,铁尾矿的掺入对混凝土轴心抗压强度的影响趋势是一致的,均使其先增大后减小,峰值点依旧处于20%~40%范围内。通过图5(a),我们还可以看出,自然养护90 d时,过了峰值点后,轴心抗压强度下降幅度不大,且之后有逐渐升高的趋势,而碳化90 d时,峰值点后也比较平缓,因此,可以预测随着时间的增长,水泥水化程度的逐步完善,尾矿掺量不同而使混凝土轴心抗压产生的强度差异在逐步变小,这与文献[14-15]的研究结论相似。由图5(b)也可看出,长龄期作用下,碳化产生的强度增长率在逐渐变小。但由于过量尾矿的掺入引起的级配不合理现象依旧存在,因此,使后期的强度值出现了变化(负值)。追其根源,主要由于尾矿的火山灰活性消耗了大量的Ca(OH)2,致使混凝土内部的碱含量降低,碳化反应变弱,相对差异变小。

3.4 变形性能

高性能尾矿再生混凝土的变形性能主要包括峰值应变与弹性模量,其变化规律见图6、图7。由图6、图7可知,不管是峰值应变还是弹性模量,不同的碳化周期与尾矿掺加量,最终呈现出的整体趋势是相同的。整体看来,最初掺量较小时,尾矿使混凝土的变形性能发生无规律的变化。当掺量较大时,使混凝土的最优配合比发生了变化,同时,Ca(OH)2的消耗降低了混凝土的碳化程度,使其变化趋于规律。

当尾矿掺量较小时(≤20%),每个相同的碳化周期,尾矿掺量使其变形性能发生不同程度的波动,近似上,28 d的变形性能较大,例如,碳化28 d再生混凝土(RAC-1)的峰值应变比碳化0 d增大了36.9%;NAC与RAC-3的弹性模量,28 d比0 d分别增加了58.6%与34.9%。当掺量较大时(﹥20%),随着碳化龄期的增长,每个铁尾矿掺量下,其变形性能均呈现出:0 d﹥28 d﹥90 d的相同趋势,也说明尾矿的掺入能够减小混凝土的峰值应变,但同时也使弹性模量发生了不同程度的降低,这也是与其抗压强度的降低相对应的。

图5 碳化前后轴心抗压强度变化情况

图6 碳化对掺加铁尾矿混凝土峰值应变的影响

图7 碳化对掺加铁尾矿混凝土弹性模量的影响

4 结 论

利用尾矿材料的微细粉及火山灰活化特性,对不同尾矿掺量的再生混凝土进行了快速碳化试验,对其主要力学和变形性能进行了试验研究。主要结论有:

(1) 少量尾矿掺加,使立方体抗压性能变强,但过量掺入时,使其强度值又出现了下降,峰值点处掺量为30%;碳化提高了混凝土密实性,使抗压强度出现了不同程度的提高,部分提高接近10%。

(2) 尾矿对裂劈抗拉强度的影响相对较小,未碳化时,当尾矿掺量为30%,使其出现峰值;碳化后使各龄期的强度值出现了波动,且使各龄期的强度值出现了不同程度的增长,此时峰值强度出现在20%~40%。

(3) 尾矿使轴心抗压强度先增后减,峰值点处于20%~40%。碳化缓和了不同尾矿掺量对轴心抗压强度的影响,碳化龄期越长,碳化后的强度增长率越小。

(4) 尾矿使碳化前后混凝土的峰值应变与弹性模量呈现出相似的趋势:掺量较小时,出现波动,掺量较大时,逐渐趋于直线变化,但总体来说,随着尾矿掺量的增加,其峰值应变与弹性模量值均出现了不同程度的降低,且掺量越高,降低幅度越大。

结果表明,当尾矿掺量近似为30%时,高性能尾矿再生混凝土的力学性能与变形性能能够达到或略超普通混凝土。因此,铁尾矿与再生骨料的掺量均为30%时,能够将其应用于道路交通工程中去。