海域双排钢板桩围堰与明挖基坑变形特性分析

罗 毅,王建新,彭 琦,王峥峥,马 敏

(1.深圳市市政设计研究院有限公司, 广东 深圳 518029;2.大连理工大学 土木工程学院, 辽宁 大连 116024)

随着海底隧道、临海道路、跨海大桥等海域条件下基础设施建设的发展,水中围堰和明挖基坑的应用越来越多[1-2],例如澳门大学新校区海底隧道[3]、天津海河大桥[4]等。双排钢板桩围堰具有止水效果好、影响范围小、结构整体性强、能承受较大变形、回收利用方便等优点[5-6],已经在涉水工程的基坑围护中广泛应用[7-8]。

在海域复杂地质环境和水文条件下,双排钢板桩围堰与基坑支护结构的稳定性和变形控制是该类工程需要研究的重点问题,张玉成等[9]通过分析软土基坑设计的4个关键因素,结合理论计算,研究双排桩支护结构的受力和变形,提出了双排桩简化计算方法。吴留伟等[10]通过有限元法分析钢板桩围堰施工全过程,研究了不同施工工况下围堰变形情况,得出围堰设计时应采用设计高潮位,并对施工全过程进行模拟。司鹏飞等[11]针对上海地区河道工程地质条件,建立有限元模型,研究了围堰宽高比、钢板桩插入比、钢板桩型号、拉杆布置等对双排钢板桩围堰变形特征的影响,给出了围堰设计参数的参考取值。目前,相关研究主要集中在围堰设计参数对自身变形和稳定性的影响上,而对双排钢板桩围堰与明挖基坑相互影响作用的分析研究较少,更缺乏海域环境中围堰明挖法基坑开挖对围堰变形影响因素的全面研究。

本文以深圳海滨大道一期A段双排钢板桩围堰与明挖基坑工程为背景,借助有限元模拟方法,系统的研究了海域环境双排钢板桩围堰与明挖基坑变形特性及影响因素,分析了围堰与基坑距离、基坑内支撑形式及基坑开挖步序等因素对钢板桩围堰变形的影响作用,为相关工程设计和施工提供参考。

1 工程概况

深圳海滨大道一期A段(听海路—西乡大道) 拟建工程是海滨大道全线(37.4 km,自南山—沙井)的一段,起点接听海路(现名为临海大道)地下道路,以隧道的形式往西穿越前海湾,进入宝安中心区的海岸线后,道路竖向上抬,在裕安西路之前隧道出地面,终点接西乡大道,如图1所示。海滨大道海底隧道选址场地为深圳市前海片区的海湾内,沿江高速位于海湾区西南侧。海湾区内有双界河、新圳河与桂庙渠等水体汇入,海湾内淤泥淤积较严重,需进行清淤处理。隧道全长5.50 km,其中海域段长2.34 km,全段采取海底隧道方案。海滨大道海底隧道设计为双向8车道,单洞最大跨度约20 m,属大跨海底市政公路隧道,设计行车速度80 km/h。隧道拟采用箱型结构形式,受纵断面标高控制,隧道建成后,上覆岩土体较薄。本项目海域段隧道位置比较特殊,临近沿江高速的安全、防洪保障、环境保护和生态景观要求高;同时,海域围堰、超深基坑及软弱地层等复杂施工环境,使围堰施工与基坑支护难度大,风险高。

图1 深圳海滨大道隧道工程总体方案

本工程在建造工法选择、施工工序转换等方面都有较大难度。主线隧道沿线布设11条进出匝道,隧道线位衔接原因,海底隧道埋深较浅,隧道赋存的第四系覆盖层较厚,矿山法隧道要求隧道围岩条件较好,盾构法隧道必须保证有一倍洞径的覆土厚度,因此矿山法和盾构法不适用;隧址区域清淤后水深很浅,且临近沿江高速,限制了沉管法管节浮运和锚定沉放作业的可行性,因此,工程可行的施工工法为明挖法;较筑堤地下连续墙围堰明挖法和土石围堰明挖法,双排钢板桩围堰明挖法在对沿江高速的影响、清淤与土石方堆填量、围堰堆载清淤影响、工程造价等方面具备较明显的优势,因此拟采用双排钢板桩围堰明挖法施工。

2 双排钢板桩围堰—明挖基坑数值模型

为方便研究不同工况下海域双排钢板桩围堰与明挖基坑的变形规律,选取深圳海滨大道一期A段具有代表性的围堰与基坑横断面如图2所示。根据该工程的初步设计文件,基坑全长42 m,开挖深度10 m,围护结构采用1 m厚的地下连续墙,竖向设置两道钢筋混凝土支撑。双排钢板桩之间填充吹填砂并通过钢拉杆连接形成围堰,内侧钢板桩长24.7 m,外侧钢板桩长17.7 m,围堰宽度为8 m,基坑两侧预留施工平台宽度为8 m。围堰内侧设置反压膜袋沙,宽度为10 m,高度为3.6 m,坡比为1∶1.5。

由于模型沿基坑宽度方向几何对称,在建模时只选取模型的一半进行分析,根据工程经验,最终确定模型的地层尺寸为水平方向100.0 m,竖向43.6 m,足以避免边界条件的干扰。借助有限元软件PLAXIS建立平面应变有限元模型如图 3所示,整个模型单元数约为3 000个,节点数约为24 750个,土体采用15结点三角形单元模拟,修筑围堰采用的吹填砂和膜袋沙模型单元也采用15结点三角形单元模拟,用板单元模拟钢板桩与连续墙,用锚定杆模拟混凝土支撑。模型在左、右两侧边界约束土体的水平方向位移,底部约束土体水平方向和竖直方向的位移。假定淤泥底高程为0.0 m,计算水位采用设计高水位9.7 m。

图2 深圳海滨大道双排钢板桩围堰与明挖基坑典型横断面

图3 双排钢板桩围堰-明挖基坑有限元模型

表1 土体物理力学参数

钢板桩、地连墙采用板单元模拟,混凝土支撑采用锚定杆单元模拟,材料设置为线弹性模型,钢板桩、地连墙及混凝土支撑的材料参数见表2。钢板桩、地连墙和周围土体间的相互作用通过设置界面接触单元模拟。

表2 钢板桩、地连墙及混凝土支撑材料参数

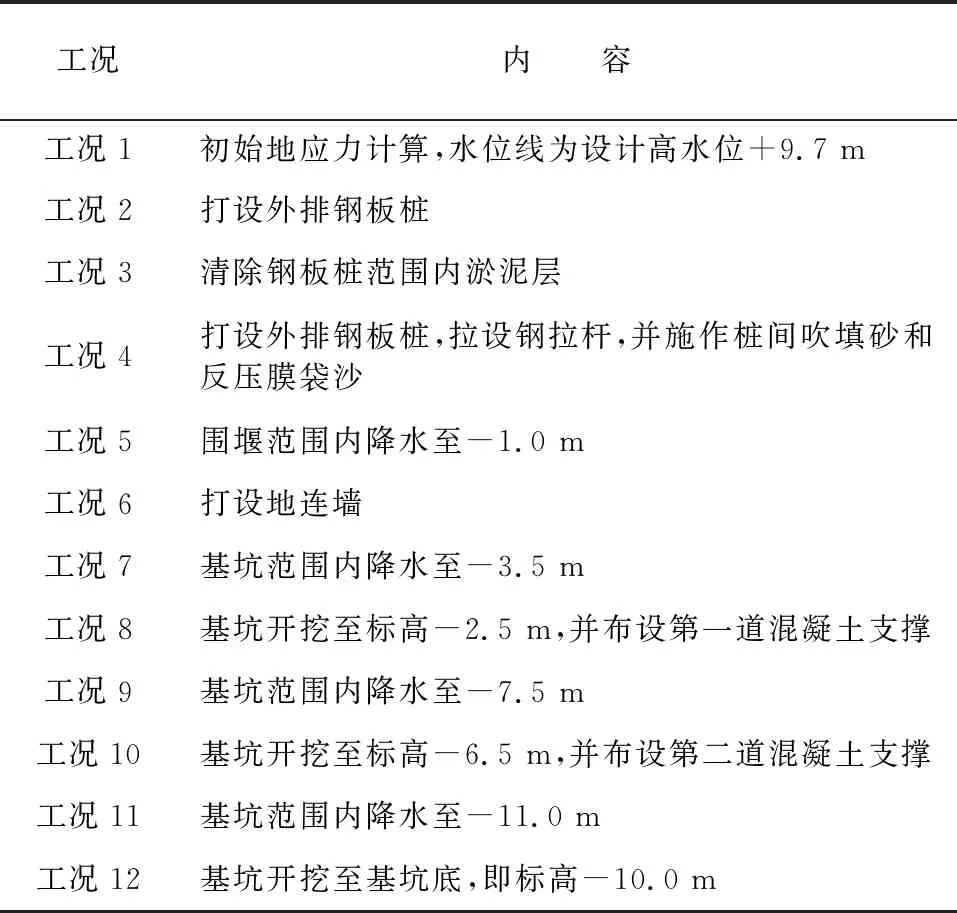

数值模拟按照本工程围堰修筑和基坑开挖的实际施工方案进行,并对开挖面内进行降水。基坑分3步开挖,多次降水方案,每开挖一层降水至开挖底面以下1 m。按照实际施工顺序分成11步施工工况进行施工过程模拟,计算分析步见表3。

3 双排钢板桩围堰与明挖基坑变形特性分析

3.1 钢板桩围堰施工过程变形特性分析

通过模拟得到的不同工况下内外侧两排钢板桩水平位移见图4,可以看到,内外侧两排桩在相同标高位置的变形趋势和大小比较一致,围堰桩身发生较大的水平侧移,外侧桩的最大位移出现在桩顶,而内侧桩出现在距桩顶约5 m处;在围堰施工完成(工况5)后钢板桩最大水平位移约为76 mm,变形主要发生在围堰底以下的黏土层;在基坑开挖完成(工况12)后钢板桩最大水平位移增大到接近113 mm,但桩身的变形趋势与工况5差别较小,说明基坑开挖造成钢板桩及周围土层较大的整体水平侧移。

表3 施工过程计算工况

图4 不同工况下内外侧钢板桩水平位移

3.2 基坑支护变形特性分析

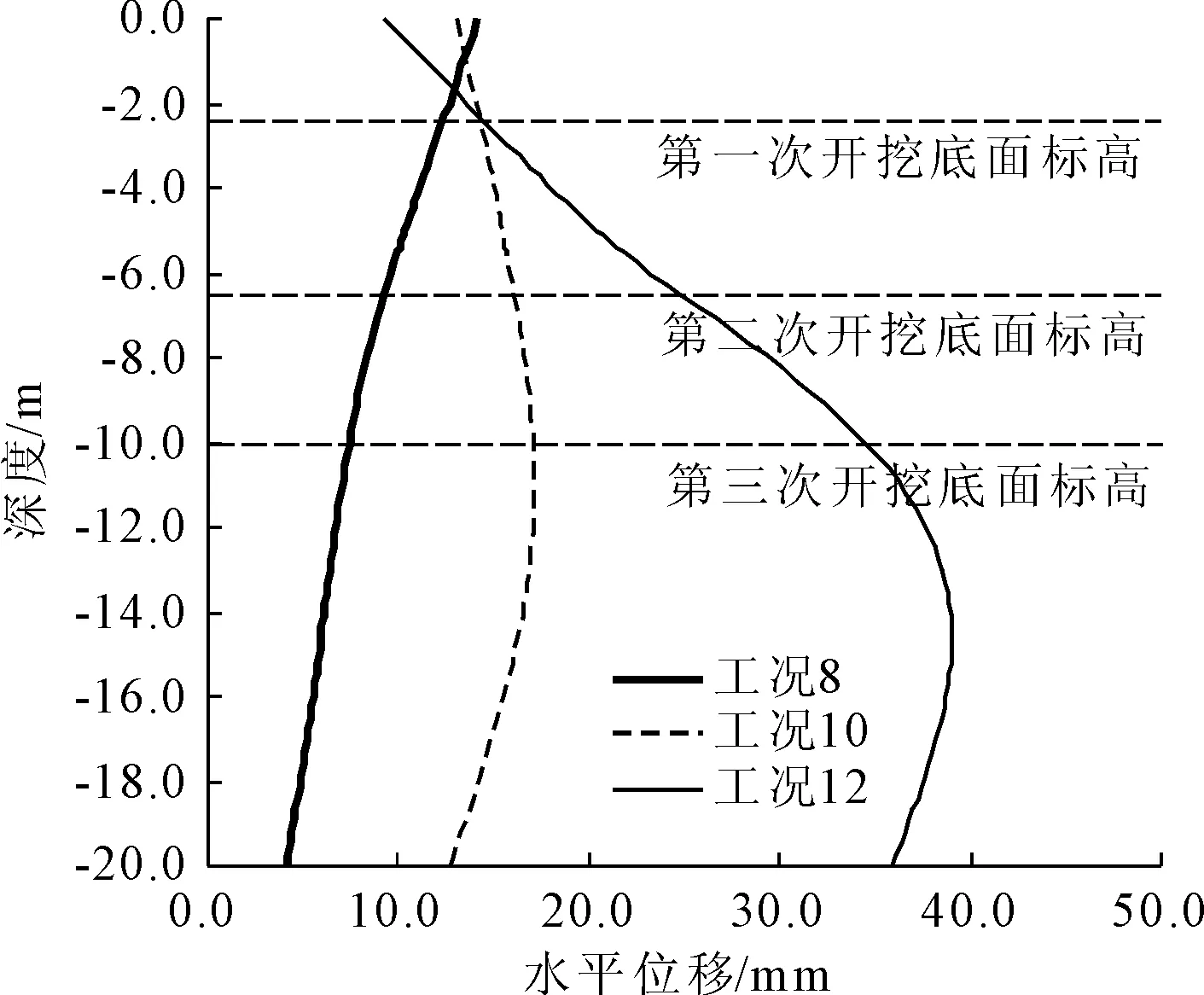

模拟得到三次基坑开挖工况下地连墙水平位移如图5所示,可以看出,第一次基坑开挖(工况8)完成后最大位移出现在地连墙顶,约为14.2 mm;随着继续开挖,地连墙体中部和下部发生较大水平侧移,由于地连墙上部受到水平方向混凝土支撑的作用,地连墙最大水平位移的位置逐渐下移;而地连墙顶部位移随着开挖略有减小,可能原因是基坑开挖逐步降水导致地连墙外侧承受的水压力下降;第三次开挖造成地连墙体中下部发生较大的水平侧移,最大水平位移达到39 mm,可以考虑调整支撑形式,增加第三道支撑以减小墙体位移。

图5 三次开挖工况下地连墙水平位移

4 双排钢板桩围堰变形影响因素分析

为了系统研究不同工况下海域环境双排钢板桩围堰的变形影响因素,在前面模拟的基础上,通过改变设计参数得到不同的计算方案,分别研究围堰与基坑距离、基坑内支撑形式及基坑开挖步序等因素对钢板桩围堰变形的影响,分析围堰与基坑间的相互作用特征。

4.1 围堰与基坑距离的影响

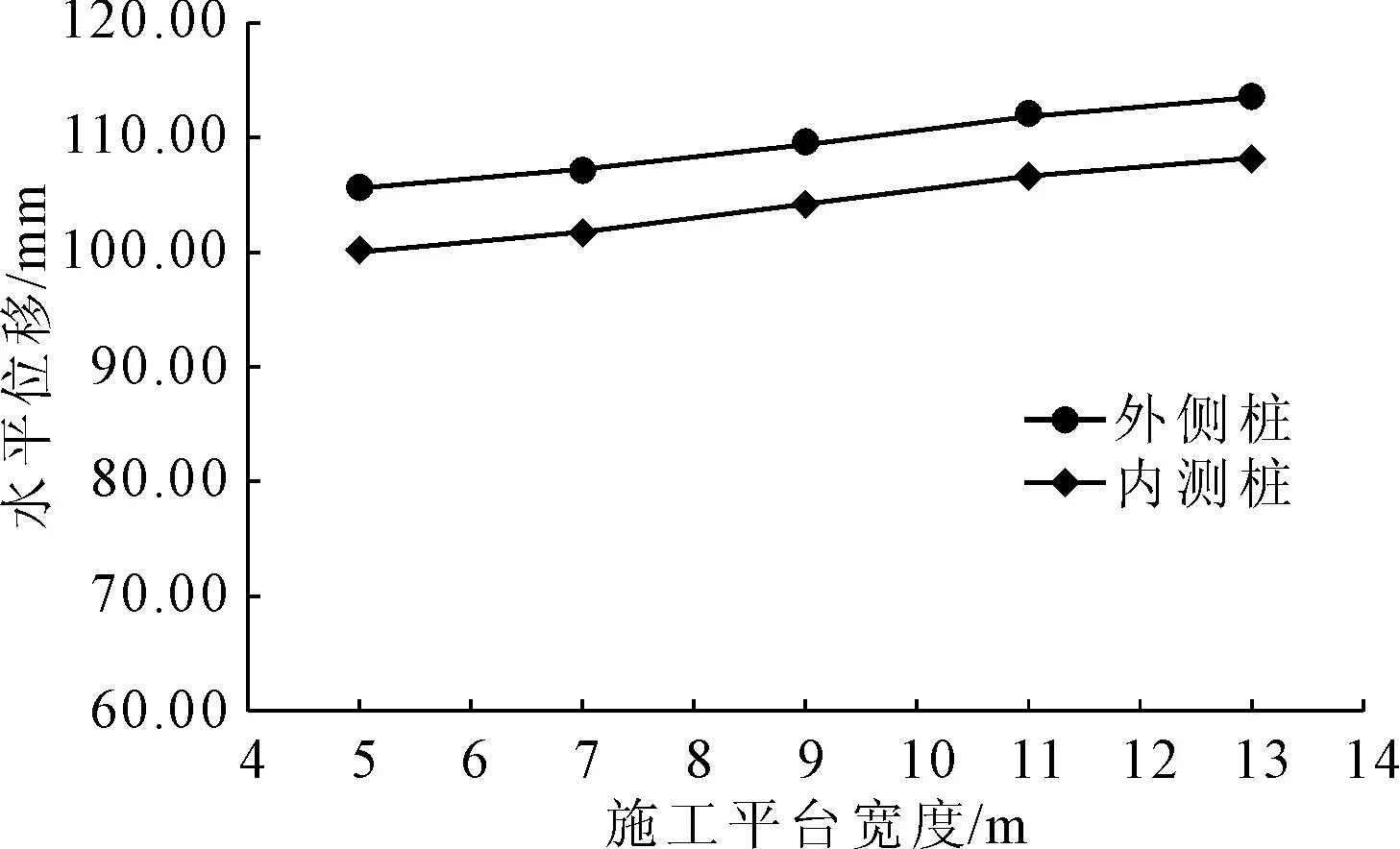

为了研究围堰与基坑距离(即施工平台宽度)对钢板桩围堰及地连墙变形的影响,在前面模拟方案基础上,仅改变施工平台宽度,保持其它参数不变,选择施工平台宽度分别为5 m、7 m、9 m、11 m、13 m五种方案进行模拟,得到围堰与基坑距离对钢板桩水平位移的影响作用。从图 6基坑开挖后钢板桩顶水平位移与施工平台宽度的关系可以看出,内外侧钢板桩顶水平位移随施工平台宽度增加呈增加趋势,但增加幅度不大,施工平台宽度由增加5 m增加到13 m,钢板桩顶水平位移仅增加8 mm左右。

图6 钢板桩顶水平位移与施工平台宽度的关系

4.2 基坑内支撑形式的影响

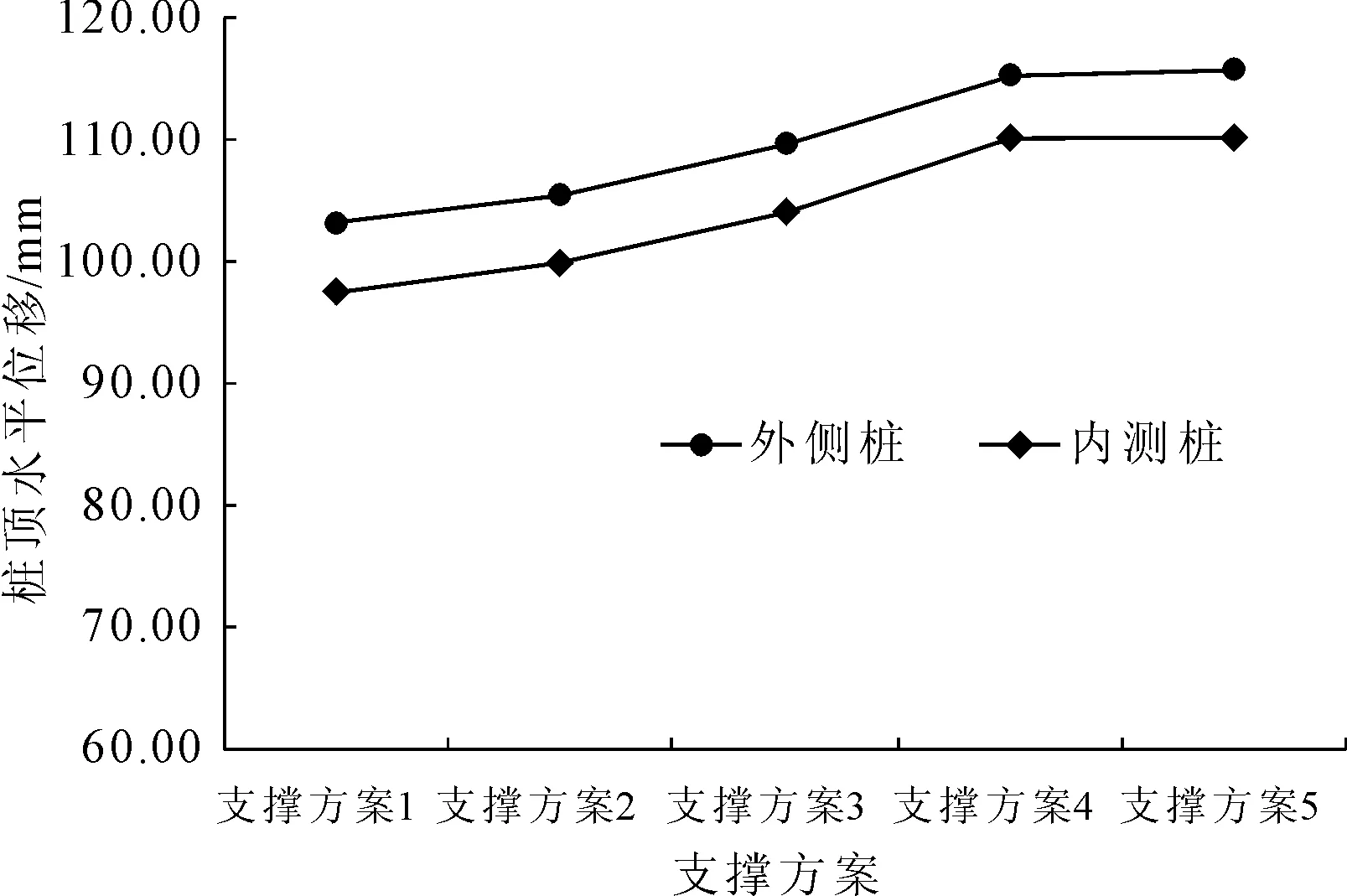

基坑内支撑形式是基坑支护的重要设计参数之一[17],为了考查基坑内支撑形式对钢板桩围堰变形的影响,在第3节模拟方案基础上,保持其它参数不变,通过仅改变基坑内支撑设计方案,建立五组数值计算模型,对应的支撑方案见表 4 (其中混凝土支撑水平间距设置为9 m,钢支撑水平间距设置为3 m,轴向刚度为3×106kN/m),模拟得到不同基坑内支撑形式计算方案下内外侧钢板桩水平位移如图7所示。可以看出,从支撑方案1到方案5,基坑支护整体刚度逐渐变小,钢板桩顶水平位移呈明显的增大趋势,说明增大基坑支护整体刚度可以有效减小钢板桩位移。

表4 不同支撑形式数值计算方案

图7 不同支撑形式计算方案下钢板桩顶水平位移

4.3 基坑开挖步序的影响

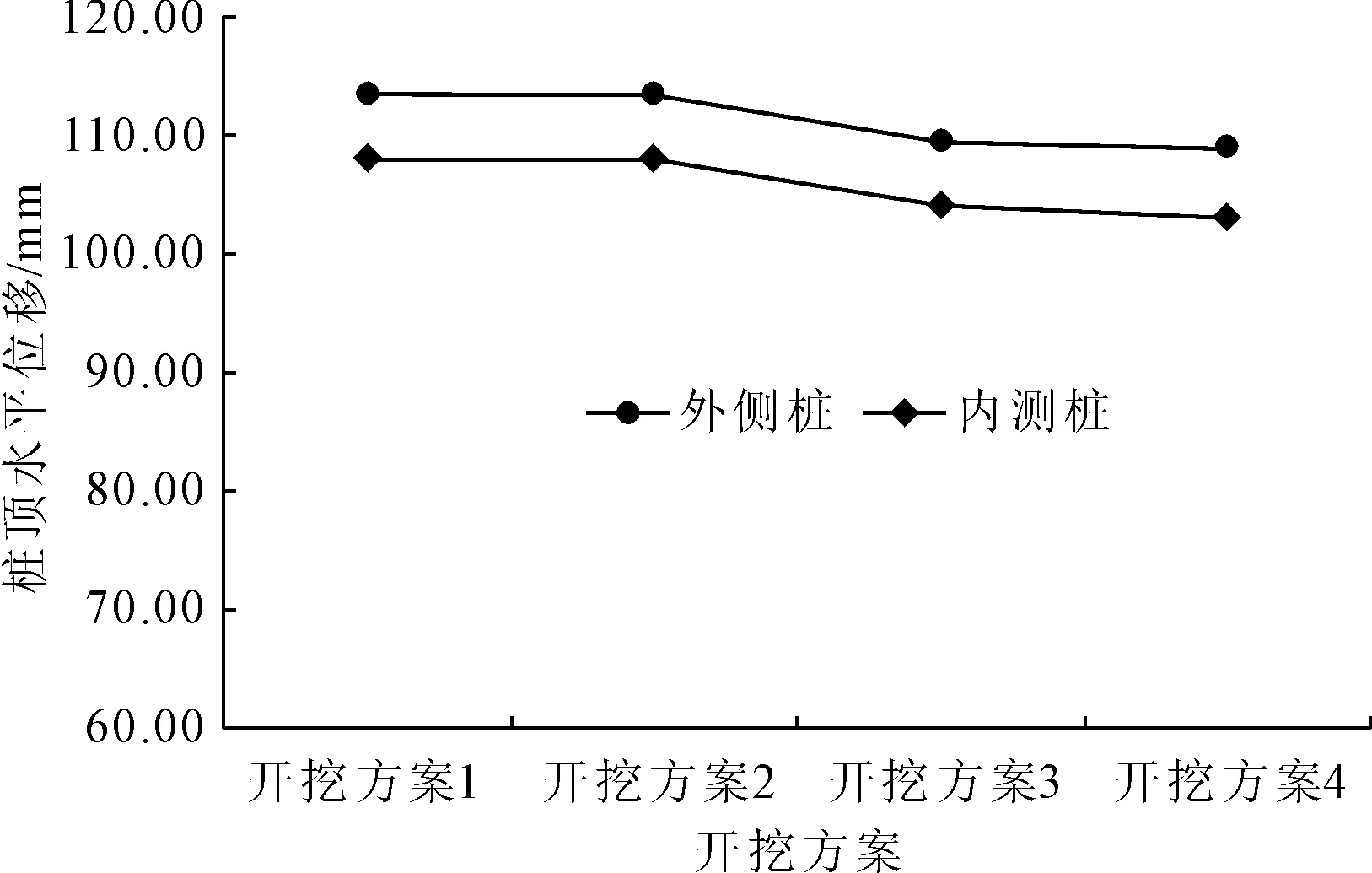

基坑开挖步序也是基坑设计的重要参数之一,为了考查基坑开挖步序对钢板桩围堰变形的影响,在第3节模拟方案基础上,保持基坑内设置两道混凝土支撑,其它参数不变,通过仅改变基坑开挖步序设计方案,建立四组数值计算模型,对应的开挖方案见表5(每步开挖前基坑内降水至开挖底面以下1 m),模拟得到不同基坑开挖步序计算方案下内外侧钢板桩与地连墙水平位移如图8所示。从图8可以看出,钢板桩顶水平位移随开挖步序增加略有减小,但钢板桩位移的减小幅度较小,说明钢板桩变形主要决定于基坑和围堰自身刚度。

表5 不同开挖步序数值计算方案

图8 不同开挖方案下钢板桩顶水平位移

5 结 论

本文借助PLAXIS有限元模拟软件,以具体工程为背景开展了海域环境双排钢板桩围堰与明挖基坑的数值建模和变形分析,研究了围堰变形的主要影响因素,得出以下结论:

(1) 基坑开挖可以造成围堰较大的水平位移,围堰设计时应考虑围堰修筑、抽水、清淤及基坑开挖全过程选择最不利工况进行计算。

(2) 地连墙最大变形出现在墙体中下部,基坑支护设计时应考虑加强中下部支护结构刚度。

(3) 施工平台宽度和基坑内支撑形式对钢板桩围堰变形有较大影响,而基坑开挖步序对钢板桩围堰变形影响较小。通过减小施工平台宽度和增大基坑内支撑刚度等方式可以减小钢板桩围堰变形。