基于倾角仪的铁路桥梁挠度检测系统的开发与应用

王巍 陈晓静 石梦笛 王鹏 姚京川 杨宜谦 董振升 孟鑫

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.河北交通职业技术学院,石家庄 050035;3.北京电子科技职业学院机电工程学院,北京 100176;4.中国铁路北京局集团有限公司工务部,北京 100070)

桥梁挠度直接反映了桥梁结构整体刚度,挠度检测在桥梁检测和监测中占有重要的地位,尤其是桥梁长度比例占线路总长度比例较高的高速铁路[1-3]。传统挠度测试方法以接触式测量为主,通过在桥下搭设支架固定位移计、百分表等进行桥梁挠度测试,成本较低。对于跨越江河、峡谷的桥梁,多采用非接触测量的方式,主要有摄像法、激光法、雷达干涉法等,成本相对较高。倾角仪法具有精度高、价格低廉、测量范围广、性能稳定等优点,为桥梁挠度测量提供了一种新手段。

文献[4]通过有限元模型和现场试验验证了简化振型函数方法[5]的有效性。本文基于文献[4]提出的简化振型函数方法,采用LabVIEW 编程软件,配以倾角仪、数据采集设备等设计了桥梁挠度检测系统,并对其进行了现场试验验证。

1 系统硬件设计

桥梁挠度检测系统硬件由倾角仪、数据采集设备及计算机组成,其作用是将倾角仪测试得到的桥梁不同截面转角转变为模拟量,以便系统软件进行数据分析处理。

1.1 倾角仪

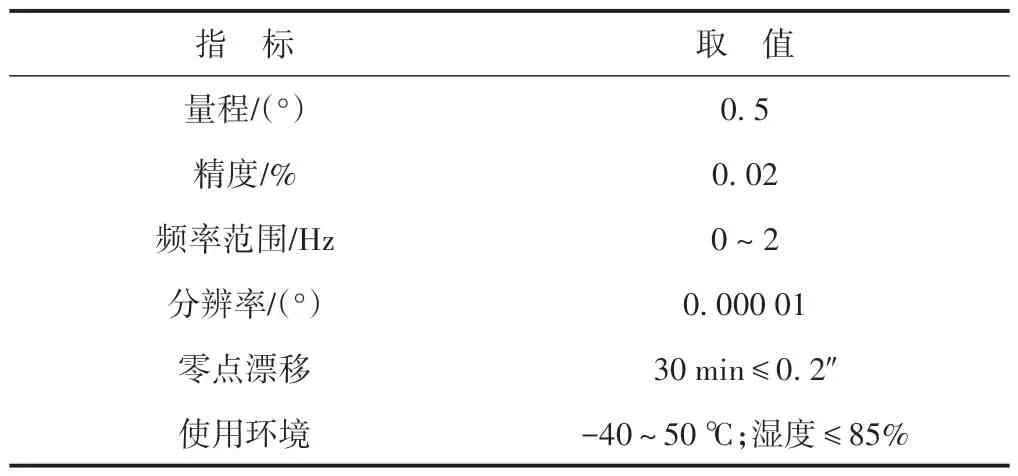

倾角仪主要根据量程、精度、频率范围、分辨率、零位漂移、使用环境等方面进行选择。

量程是指传感器能测量的最小输入量与最大输入量之间的范围。倾角仪的量程并非越大越好,实测倾角最大值在倾角仪2/3 量程范围附近为最优[3]。TB 10002—2017《铁路桥涵设计规范》[6]规定在双线设计活载作用下的梁端转角限值最大值为3‰rad,换算成角度为0.17°。因此,倾角仪的量程宜不小于0.26°。

精度是指传感器指示值和被测值的符合程度。测试系统中,精度是指传感器和采集系统匹配后的精度[3,7]。目前,国内外还没有统一的精度表示方法,常以最大量程时的相对误差来代表精度,从而判定精度等级。倾角仪的精度越高越好,但经济成本会随之增加。因此,要综合考虑传感器的经济性来选择倾角传感器。

传感器的工作频率范围是指传感器灵敏度变化未超出相对额定灵敏度限定的百分比的频率范围。该范围取决于传感器的电气特性、机械特性或与之配套使用的辅助仪器。频率范围包括频率下限和频率上限。超出传感器频率范围的机械信号会导致信号失真。因此,需要根据测试对象的频率范围来确定倾角仪的频率范围。桥梁动挠度包含动车组的静荷载效应和列车的动力加载效应,其中静荷载效应占主要成分。为正确采集静荷载效应,倾角仪的下限频率应起于0,采用伺服式倾角仪能够满足下限要求,但伺服式倾角仪的上限频率较低。列车动力加载效应引起的竖向加载频率与车型和行驶速度有关,动车组列车以350 km/h速度通过时竖向加载频率约为3.9 Hz[8]。

传感器的分辨率是指输入机械量的最小变化量,大于该值才能察觉输出电信号的变化。对于整个测试系统来说,分辨率由与倾角仪配套使用的采集仪决定。为实现桥梁挠度0.001 mm 的分辨率,倾角仪与采集板卡匹配后的分辨率应达到0.000 01°。

零点漂移是指在剧烈冲击后倾角仪零基准线发生偏移的现象。倾角仪零基准线的变化会引起桥梁挠度计算结果的误差,因此,倾角仪的零点漂移越小越好。

我国幅员辽阔,南北跨越寒带、温带、热带,不同地区温差变化较大。根据气象统计资料,我国1 月份最低平均气温为-30 ℃,7 月份最高平均气温为32 ℃,局部地区最高气温曾达到49.6 ℃;最高相对湿度86%。温度和湿度的变化会影响传感器的性能指标,应充分考虑倾角仪的温度和湿度使用范围。

综上,系统选用QY-Ⅱ型倾角仪,其性能指标见表1。可知,QY-Ⅱ型倾角仪的频率范围无法覆盖铁路列车竖向加载频率。现场试验验证了QY-Ⅱ型倾角仪不适用于铁路桥梁动挠度测试[3],但可用于桥梁静态和准静态挠度的测试。因此,本系统仅适用于桥梁静态或准静态挠度测试。

表1 QY-Ⅱ型倾角仪性能指标

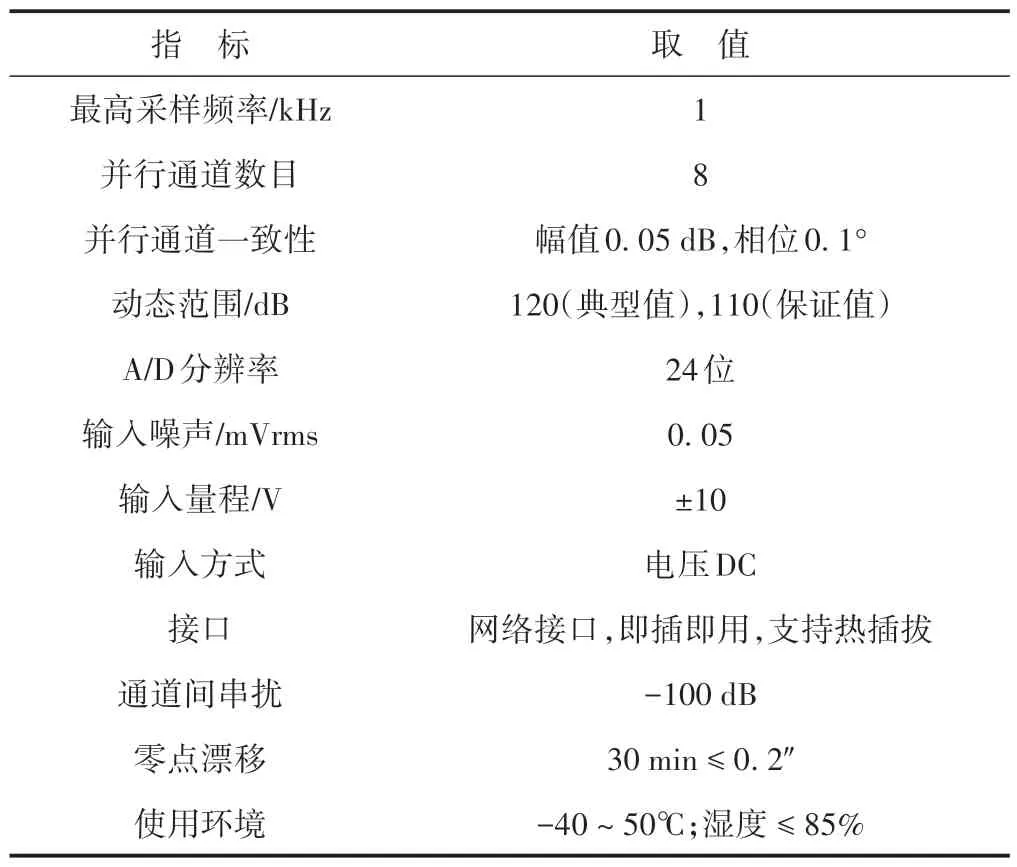

1.2 数据采集设备

数据采集是将连续的模拟信号按相同的时间间隔进行抽取,按采集器的转换位数对所取值进行整型化,再转换成离散的数字信号存储于计算机内的过程。QY-Ⅱ型倾角仪输出的是被测对象随时间连续变化的物理量,称为模拟信号。数据采集设备是通过采集传感器输出的模拟信号,并将其转换成数字形式进行保存,便于根据不同的需要由计算机进行相应的加工、处理、显示或保存。数据采集系统的好坏主要取决于它的精度和速度。在保证精度的前提下应尽可能提高采样速度,以满足实时采集、实时处理和实时控制的速度要求。

铁路数据采集的范围基本集中在线路附近,而线路纵向范围可达几百甚至几千公里,因此数据采集设备必须采用分布式布置,且应具有较好的灵活性和组网传输数据的功能。

铁路桥梁挠度检测系统采用自主研制的数据采集仪。该数据采集仪采用以太网接口,支持远距离无线传输,能够满足铁路桥梁现场使用要求,可对QY-Ⅱ型倾角仪进行供电。数据采集仪主要性能指标见表2。

表2 数据采集仪主要性能指标

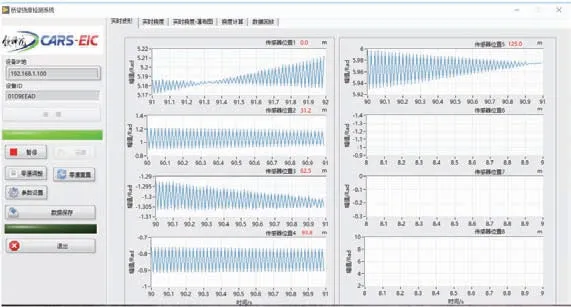

2 系统软件设计

桥梁挠度检测系统软件的主要功能是实现数据的采集、分析等。基于LabVIEW 程序设计的模块化思想[9],编写了桥梁挠度检测系统的软件模块,通过设计主界面实现各模块的调用。桥梁挠度检测系统设计方案见图1,系统软件主界面见图2。

图1 桥梁挠度检测系统设计方案

2.1 参数设置模块

图2 桥梁挠度检测系统主界面

参数模块包括通道设置、触发设置和文件设置。在通道设置里可以对采集的参数进行设置,包括采样频率、时间、通道个数、倾角仪标定值等。触发设置中提供触发采样功能,可以在数据连续采集的过程中按照一定要求自动触发开始或者停止采集数据。文件设置中,用户可以选取需要保存配置参数的位置以及采集数据文件的位置。

2.2 数据采集模块

数据采集模块包括实时原始波形、实时挠度、三维挠度瀑布图。在实时原始波形中,用户可以观测采集过程中倾角仪传输到计算机的原始波形图。通过观测桥梁控制截面的实时挠度和三维挠度瀑布图,方便用户查看试验过程中桥梁以及局部关键位置的状态。

2.3 数据回放模块

数据回放模块包括原始波形、挠度波形、三维挠度瀑布图。数据采集结束后,通过数据回放模块可以对采集的数据文件进行查看,以便用户对采集的数据进一步确认。

2.4 数据存储模块

数据存储定义了整个采集系统的数据存储格式:①参数设置文件和处理后的桥梁特殊位置挠度数据以txt 格式存储;②实时采集的波形文件数据以LabVIEW 特有的文件存储格式存储。

2.5 挠度计算模块

挠度计算模块提供了基于倾角仪原始数据计算桥梁挠度的后处理功能,以方便用户处理利用其他数据采集系统采集的倾角仪原始数据,或剔除个别通道数据异常的倾角仪原始数据后再进行挠度计算,解决了现场试验中由于单个倾角仪不能正常工作导致试验数据无效的问题。

3 试验验证

以一座铁路(119.05+119.05)m 矮塔斜拉桥、一座公铁两用(140+462+1 092+462+140)m 钢桁梁斜拉桥、一座公铁两用(84+84+1 092+84+84)m 钢桁梁悬索桥为对象进行静动载试验,对挠度检测系统使用效果予以验证。

3.1 矮塔斜拉桥静载试验

一座铁路(119.05+119.05)m 矮塔斜拉桥为双线桥,结构形式为独塔双索面加劲预应力混凝土矮塔斜拉桥(图3)。在箱梁底板顺桥向等间距布置5个QY-Ⅱ型倾角仪测试编组列车静态加载时大里程侧119.05 m边跨梁体跨中竖向挠度。

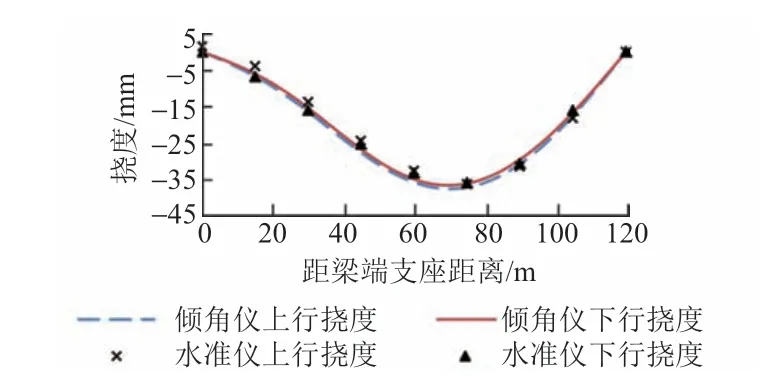

2 列编组为机车(DF4)+8 辆KZ70重车的试验列车在梁体最大正弯矩工况轮位双线加载时,采用挠度检测系统测试得到的全桥挠度曲线与静力水准仪测试结果见图4。可知,不同位置挠度检测系统与静力水准仪测试的梁体竖向挠度基本一致,最大相对误差为2.30%,表明采用挠度检测系统得到的测试结果较为理想。另外,挠度检测系统能够给出测试孔跨的挠度分布,方便用户对桥梁挠度结果进行深入分析。

图4 大里程侧119.05 m边跨挠度分布

3.2 钢桁梁斜拉桥静动载试验

一座公铁两用(140+462+1 092+462+140)m 钢桁梁斜拉桥(4 线铁路、6 车道公路),结构形式为双塔三索面钢桁梁斜拉桥(图5)。

图5 钢桁梁斜拉桥

静载试验在2 线铁路和6 车道公路加载。2 线铁路加载列车上行线采用机车(DF4)+35 辆C70重车+机车(DF4)编组,下行线采用机车(DF4)+30 辆KZ70 重车+机车(DF4)编组;6 车道公路每车道采用10 辆30 t轴重满载汽车加载。静载试验采用全站仪测试1 092 m跨中挠度,并推算为设计荷载下的挠跨比。静载试验中,中跨跨中挠度实测最大值为1 078.4 mm,换算设计荷载作用下(2线铁路+6车道公路)挠度为1 801.8 mm,换算挠跨比为1/606。

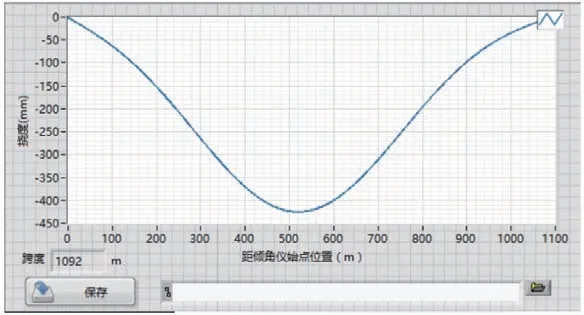

动载试验在下行线采用编组货物列车进行5 km/h准静态加载,货物列车编组为:电力机车(HXD2B-172)+17 辆C70货车(空车)+1 辆C70货车(空车,动力学测试车,换装测力轮对)+1辆C64K货车(空车)+试验车+1辆C64K货车(重车)+1 辆C70货车(重车,动力学测试车,换装测力轮对)+33 辆C70 货车(重车)+电力机车(HXD2B-074)。货物列车准静态通过时,在1 092 m 中跨下游侧边桁下弦杆顺桥向等间距布置5 个QY-Ⅱ型倾角仪测试跨中挠度并推算为设计荷载下的挠跨比。动载试验中,中跨下游侧边桁跨中挠度实测最大值为430.16 mm(图6),换算设计荷载作用下(2 线铁路+6车道公路)挠度为1 772.53 mm,换算挠跨比为1/616。静载试验与动载试验测得的挠度最大相对误差为1.62%,表明采用挠度检测系统测试得到的桥梁挠度较为理想。

图6 钢桁梁斜拉桥1 092 m中跨下游侧边桁下弦杆挠度分布

3.3 钢桁梁悬索桥静载试验

一座公铁两用(84+84+1 092+84+84)m 钢桁梁悬索桥(4 线铁路、8 车道公路),结构形式为双塔五跨连续钢桁梁悬索桥(图7)。静载试验在2 线铁路和6 车道公路加载,2 线铁路加载列车上下行线均采用机车(DF4)+36 辆C70重车+机车(DF4)编组;6 车道公路每车道采用12 辆30 t 轴重满载汽车加载。在1 092 m 中跨下游侧边桁下弦杆顺桥向等间距布置5 个QY-Ⅱ型倾角仪测试静态加载时的竖向挠度,采用全站仪进行对比测试。

图7 钢桁梁悬索桥

静载试验列车在1 092 m 中跨跨中最大正弯矩工况加载时,采用挠度检测系统测试得到的全桥挠度曲线与全站仪测试结果见图8。可知,采用2种方法测试得到的不同位置处梁体竖向挠度基本一致,最大相对误差为1.73%,表明采用挠度检测系统测试得到的桥梁挠度较为理想。

图8 钢桁梁悬索桥1 092 m中跨下游侧边桁下弦杆挠度分布

4 结论

1)通过比选倾角仪、数据采集设备的参数,基于LabVIEW 编程软件设计了桥梁挠度检测系统,该测试系统适应性强且可靠方便。

2)斜拉桥、悬索桥的现场试验结果表明:采用桥梁挠度检测系统测试得到的桥梁静态或准静态挠度较为理想,且挠度检测系统能够给出测试孔跨的挠度分布图,方便用户对桥梁挠度结果进行深入分析。