超大船舶吨级航道桥梁防船撞设计研究

孙大奇 刘晓光 郭辉 许明财 王芳 朱颖 赵欣欣 曾广武

(1.中国铁道科学研究院,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;3.华中科技大学船舶与海洋工程学院,武汉 430074;4.中国国家铁路集团有限公司工程管理中心,北京 100038)

我国水运交通迅猛发展,通航密度剧增,船舶吨级也明显增大,通航河道桥梁遭受船舶撞击的事件时有发生,船桥碰撞风险日益增大[1-2]。一旦发生船桥撞击事故,可能造成桥梁受损坍塌、航道受阻、环境污染、生命财产损失等严重后果,因此对船桥碰撞的研究已是跨河、跨海桥梁设计中的重要问题[3]。

船桥碰撞是一个复杂的动态过程,其准确计算较为困难。为便于设计,各国桥梁设计规范都给出了简化的计算公式[4]。但对于通行超大吨位船舶的航道桥梁防撞设计,基本采取“一桥一议”的专项设计[5]。船撞力的影响因素较多,主要包括船舶船型、吨位,碰撞时的速度、角度、位置等[6-7]。这些数据的准确获取对于合理确定船撞力、开展防撞设施设计至关重要。近年来,通过船舶自动识别系统(Automatic Identification System,AIS)准确获取桥位处各类船舶信息被广泛应用于水上交通安全管理[8-10]。Hansen 等[11]基于AIS 数据评估了Sognefjorden 海峡的船桥碰撞风险;Stahlberg等[12]利用AIS数据建立了基于可靠性的船船碰撞风险概率模型;潘晋等[13]基于AIS 数据分析了航行船舶动态,对AASHTO(American Association of State Highway and Transportation Officials,美国公路与运输协会)规范模型中的几何概率进行了修正。

本文以一座千米级公铁两用斜拉桥为工程背景,基于船舶AIS数据,利用有限元仿真分析方法,开展大桥主墩防撞设施设计,提出了桥梁防船撞设施设计方法并设计了钢+橡胶阻尼多级消能浮式模块化防撞设施,验证了防撞设施的性能。

1 基于AIS 数据统计的船舶参数分析与选定

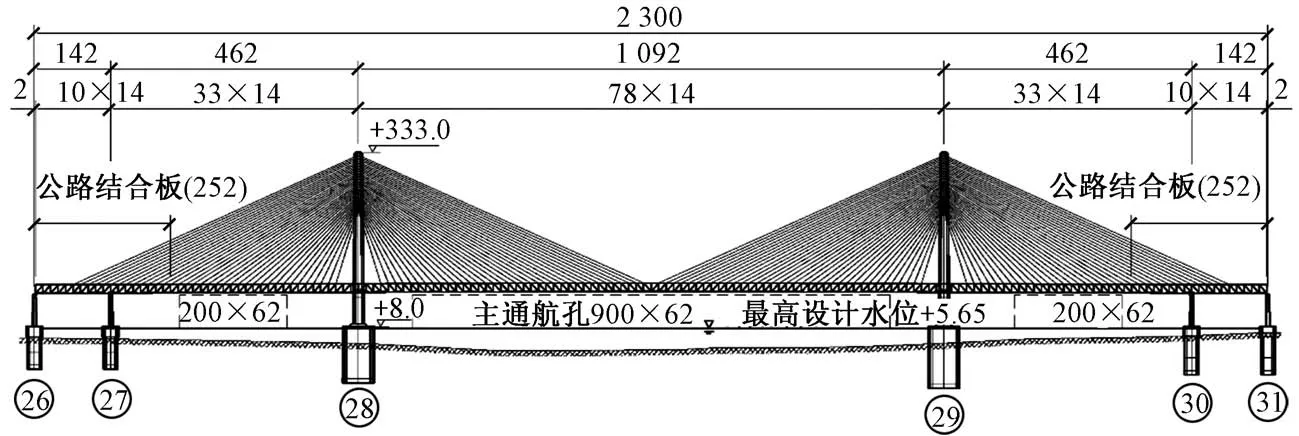

一座千米级公铁两用斜拉桥主桥位于长江口澄通河段,采用双塔五跨钢桁梁斜拉桥结构。主桥跨径布置为(140+462+1 092+462+140)m,主墩沉井基础平面尺寸为86.9 m×58.7 m。桥式布置见图1。

大桥是沪通铁路的控制性工程,位于江阴长江大桥下游45 km,苏通长江大桥上游40 km,与通苏嘉城际铁路、锡通高速公路共通道建设。该桥所处航道航运繁忙,实际通航船舶吨级超过内河通航规范值,这给桥梁防撞设防设计时船型的选择带来一定困难。由于主墩尺寸大,不同的设防等级会带来防撞设施工程量的巨大差异。如果以通航船舶的最大吨级设防,防撞设施材料用量极大,而最大吨级的船舶通行及撞击频率很低,这将造成防撞设施的浪费。因此,有必要采取科学的方法分析主桥实际通航船舶的信息并制定合理的防撞对策,用于指导大桥的防撞设计。

图1 桥式布置(单位:m)

1.1 AIS简介及数据收集

提取水运繁忙期一周内桥区附近的AIS源数据并进行解码分析,得到桥区通航船舶的静态信息、动态信息和与航次有关的信息。分析统计数据并删除无效数据,经一定处理后得到一周内大桥桥区船舶简要信息,包括通航航迹图、吨级分布、船型分布、平均船速以及95%超越概率航速。

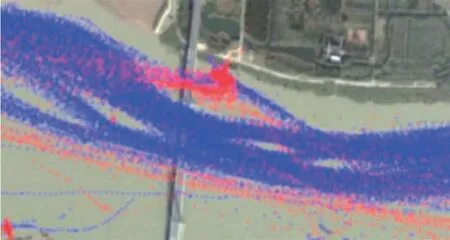

提取某一时刻桥区内船舶坐标值,并在卫星地图上以点表示,反复提取后可以得到桥区通航船舶航迹,见图2。可见,桥区通航船舶密度较大,且集中分布在主通航孔区域。一周内通航船舶有2 083 艘,日均约300艘。

图2 桥区通航船舶航迹

1.2 设防代表船型及吨级分布

大桥桥区通航船型主要为货船(69%)和油轮(18%),二者占通航船舶总航次的87%。客船(5%)、渔船(3%)、执法船(2%)、拖轮(1%)、其他(2%)合计航次为总航次的13%。

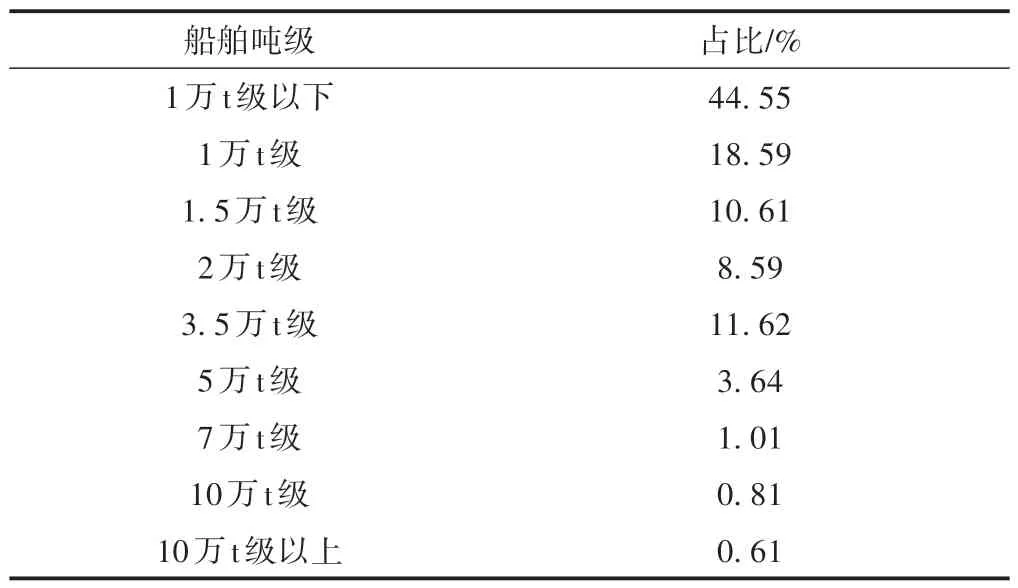

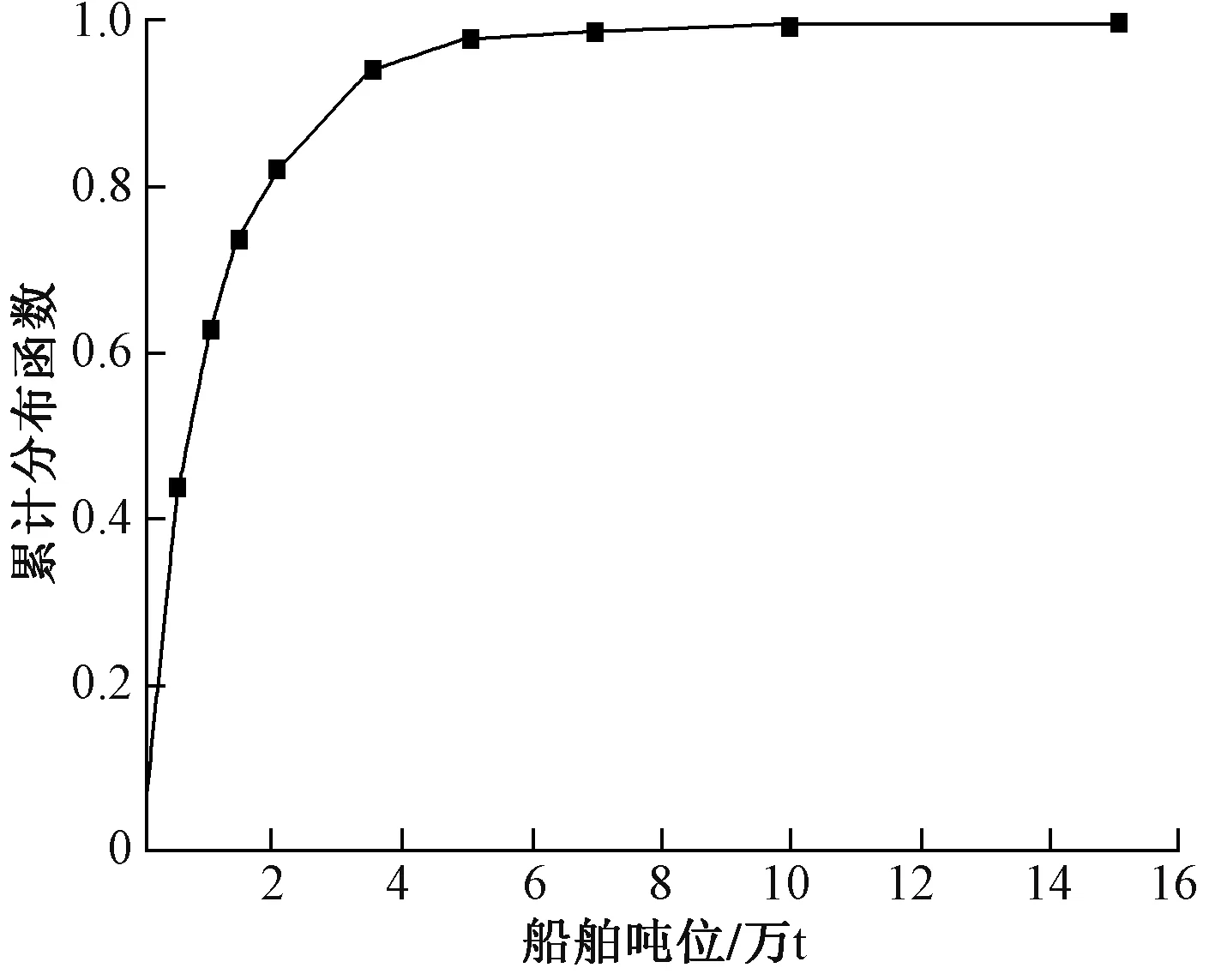

桥区通航船舶吨位分布情况见表1、图3。可见,一周内通航大桥附近水域内1.5 万t 级及以下的船舶占据所有吨级的约74%,约95%的船舶吨级在3.5万t级以下,最大通航船舶吨级达到15万t。

表1 船舶吨位分布占比

图3 船舶吨级累计分布函数

航道属于内河Ⅰ级,通航船舶吨级选择应按照5%准则,即选取吨级应覆盖95%桥区通航船舶。根据统计结果,95%超越概率吨级应为3.5 万t,最大通航船舶吨级达到15 万t,因此设防代表船型吨级分布从5~10万t较为合理,15万t作为校核。

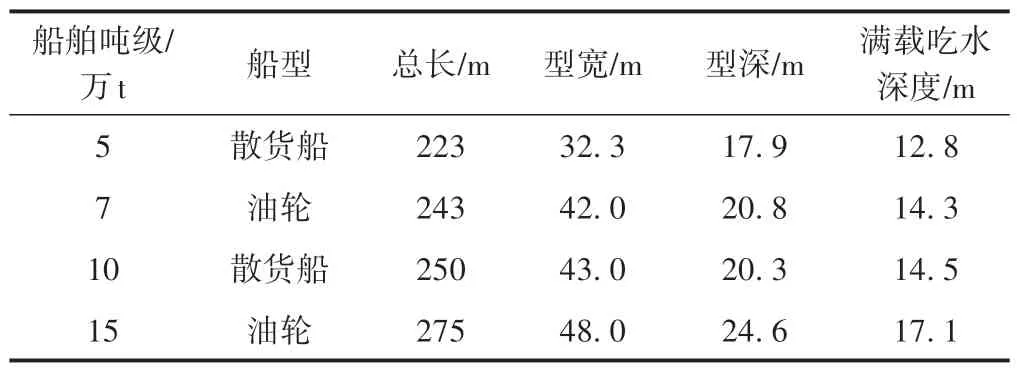

根据JTS 165—2013《海港总体设计规范》[14],设防船型的尺度见表2。分别考虑5,7,10,15 万t,4 个不同船舶吨级。

表2 桥区设防代表船型尺度

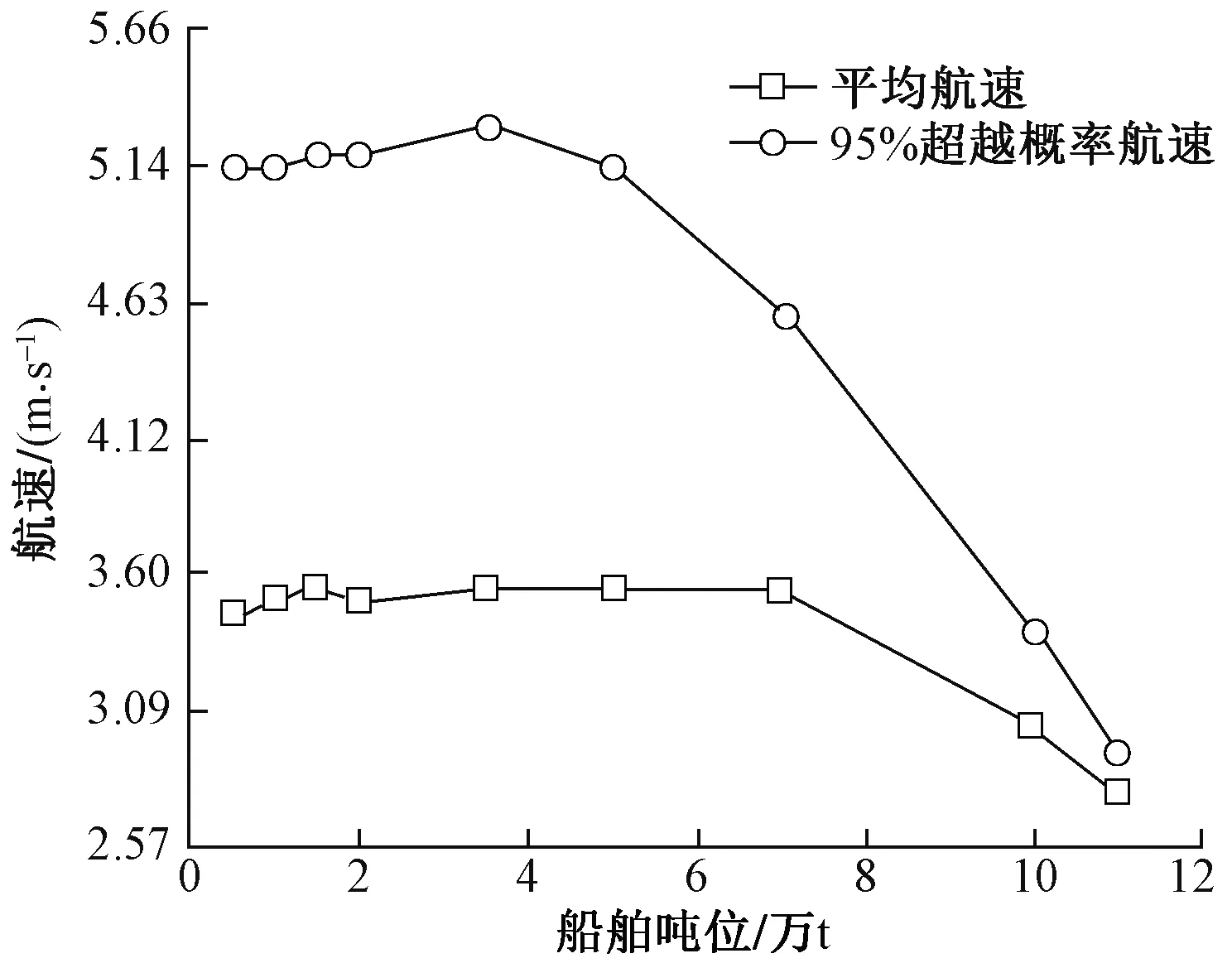

1.3 设防代表船型船速分布

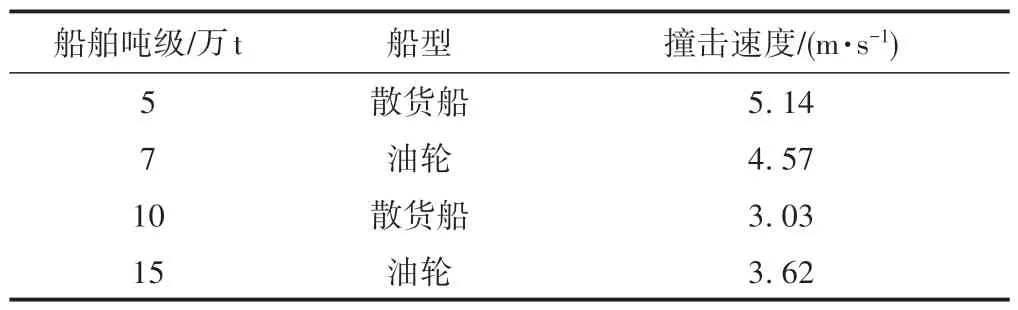

根据AIS 数据可知,桥区通航船舶平均速度达到2.57 m/s(5 节),低吨位小船高速时达到5.14 m/s(10节),大吨位船舶最高速度较慢。因此,船舶撞击桥墩的速度选择范围为2.57~5.24 m/s(5~10 节)。不同船舶吨位对应的船舶速度分布见图4。可见,5万,7万t 船舶取95% 超越概率航速分别为5.14 m/s(10节),4.57 m/s(8.9 节)。模拟船舶失舵不失速的情况下全速撞向桥墩。考虑10 万t 级船舶有多个发动机,存在一定制动的情况下不会以全速撞击桥墩,10 万t船舶取平均速度3.03 m/s(6.6节)。

图4 桥区通航船舶速度分布

15 万t 船舶取水流速度,考虑存在引航措施的情况下,该吨位船舶不会以发动机运转的状态撞击桥墩,只可能是失去动力随水漂流撞击。水流速度依据潮汐情况分为两个方向,取主通航孔最大水流速度(下行3.62 m/s)。代表船型撞击速度见表3。

表3 桥区设防代表船型撞击速度

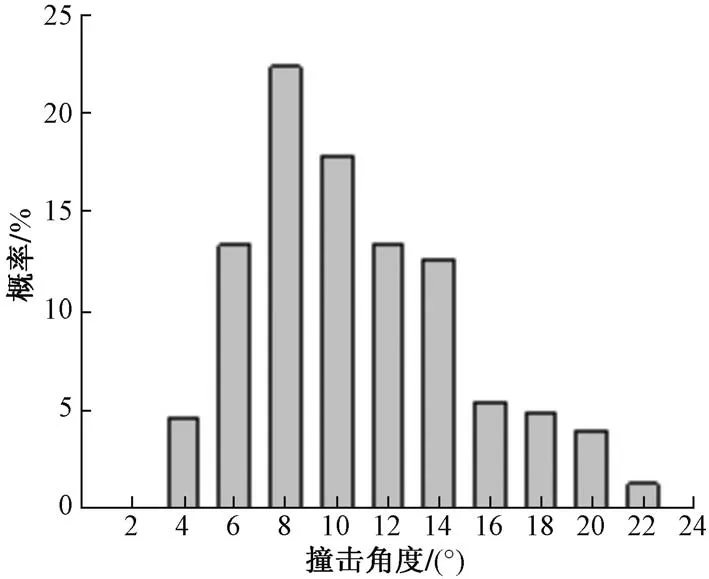

1.4 设防代表船型撞击角度选定

船舶撞击角度分布一直是船桥碰撞研究中的一个难点,因为船舶的撞击角度不仅与船舶的偏航角度有关,还与桥梁下部结构几何形状和相对航道位置有关。一般通过统计桥位处船撞桥事故,得到撞击角度分布,但由于早期船撞桥事故资料中对撞击角并没有太多的关注,因此统计资料相对匮乏。不过可以确定的是,绝大部分的船舶撞击角度低于30°以下。德国Kunz[15]曾给出了撞击角度分布,见图5。可见,撞击角度大都集中在6°~16°。

图5 Kunz撞击角度分布[15]

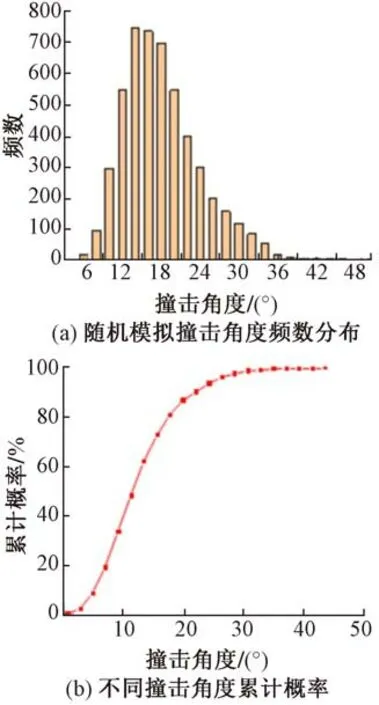

从三峡库区三座跨江大桥的船舶偏航角的观测结果来看,船舶的偏航角大都集中在2°~14°,不同桥梁其通航船舶的偏航角也有所不同,而对于船舶的撞击角度则还需要根据桥梁下部结构形状来进行合理估计。根据TB 10002—2017《铁路桥涵设计规范》规定[16],船只驶近方向与墩台撞击点处切线所成的夹角应根据具体情况确定,如有困难可采用20°。船舶撞击角度取15°以下的占大多数,峰值约为10°,角度越大其所占百分比越小,从数学模型的角度来说符合极值Ⅰ型分布的特点。利用计算机程序随机模拟船舶撞击角度的频数分布(均值15,标准差6)和不同撞击角度的累计概率,见图6。

图6 随机模拟撞击角度频数分布和不同撞击角度的累计概率

由图6可见,若发生船舶撞击桥墩事故,撞击角度大于20°的概率小于20%,大于30°的概率小于2%。

综上分析,本文船舶侧撞桥梁角度按TB 10002—2017规定取20°[16]。

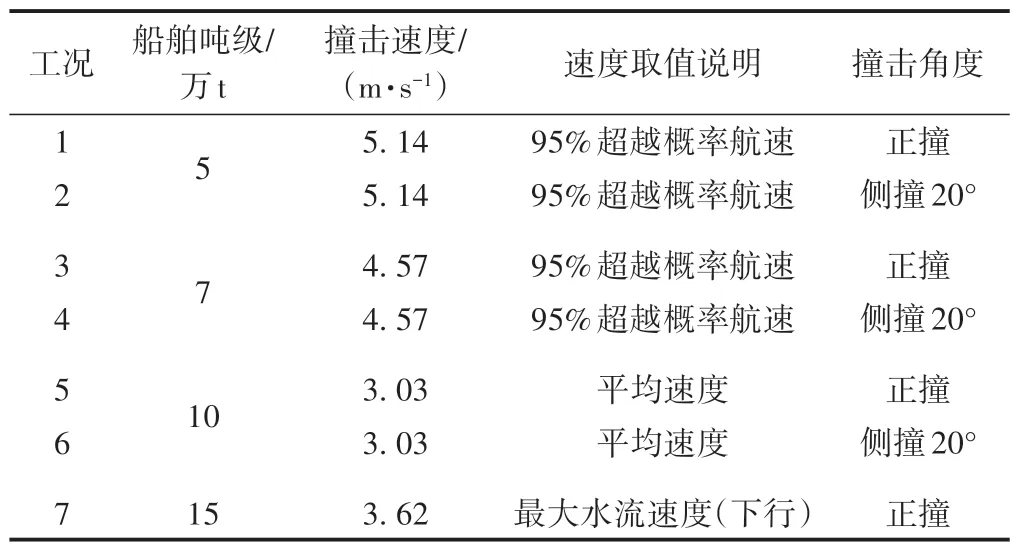

通过AIS 数据统计分析,确定了大桥桥区船舶船型吨级、撞击速度以及撞击角度。船桥碰撞的不同工况见表4。

表4 船桥碰撞计算工况

2 桥墩船撞力有限元分析

2.1 有限元模型

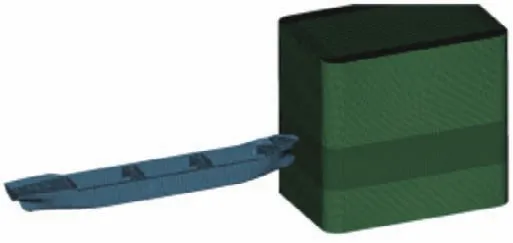

采用有限元软件对本桥主通航孔桥墩进行建模,导入动力学分析软件LS-DYNA进行计算分析,然后通过LS-PREPOST进行计算结果的后处理。

结合现有实船特点和资料,考虑建模工作量和精度,对全船有限元建模和等效船体梁方法进行了折中。将一般船舶分为三段:船艏、船中、船尾。船艏按照实船结构图进行相近的建模,尤其是首部接触区域;船中和船尾分别按船体外壳建模(船尾较为复杂,可进行简化),分别计算船中货物和尾楼重量、重心,将其以密度的形式赋予在船中、船尾相应结构上。撞击船的船艏结构用壳单元模拟,其中包括外板、各层甲板、横向舱壁等。由于船体中后部远离撞击区域,实际不发生任何变形,仅考虑其刚度和质量用刚性实体单元简化模拟。船艏撞击区考虑材料的应变硬化效应和应变速率对其屈服强度的影响。

在建立桥墩沉井的有限元模型时,采用实体单元模拟。由于桥墩覆盖层较深,覆盖层均为软土、淤泥、淤泥质土层,取冲刷线下5 倍桩径处的位置进行固结处理。桥墩模型同样采用实体单元模拟。有限元模拟时,取船舶重量的4%作为附连水质量。

船舶与桥墩之间设置面面接触,船舶自身定义自接,考虑碰撞过程中船舶内部发生大变形导致自身结构的相互作用,防止碰撞过程中船舶发生大变形导致自身结构的相互穿透。撞击过程中船舶与桥墩存在摩擦,据文献[17]可取静态和动态摩擦因数为0.3。船桥碰撞有限元模型见图7。

图7 船桥碰撞有限元模型

2.2 船桥碰撞计算

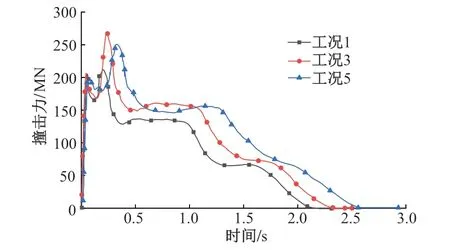

从桥梁安全角度出发,需对船舶撞击桥墩的最不利工况进行计算。船舶正撞桥墩为横桥向最不利工况,因此取表4 中工况1,3,5 进行船撞力分析计算,结果分别为214,272,251 MN,撞击力时程曲线见图8。根据设计文件,大桥桥墩横桥向抗撞力为110 MN,工况1,3,5 的船撞击力分别高出桥墩抗撞力94.6%,146.4%,128.2%,若发生碰撞事故,将给桥梁结构及行车安全造成较大威胁,因此有必要对桥墩进行防撞专项设计。

图8 撞击力时程曲线

3 桥墩防船撞设施设计及计算

3.1 桥墩防船撞设施设计

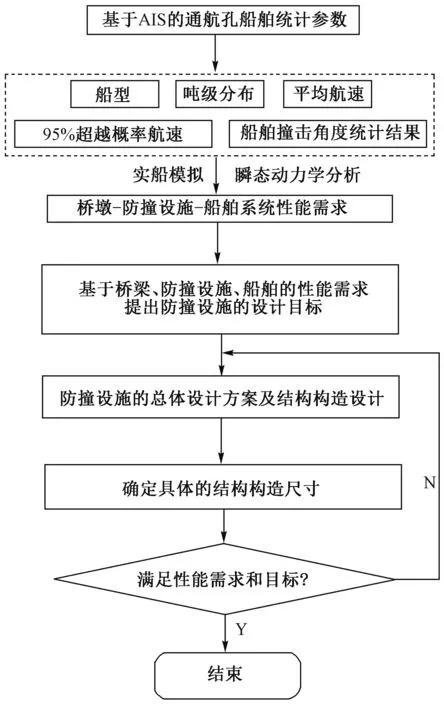

桥梁防撞设施设计方法流程见图9。

图9 桥梁防撞设施设计方法流程

考虑到撞击船舶达到10万t级,撞击能量巨大,单纯采用某种材料无法满足吸能要求。提出钢+橡胶阻尼多级消能浮式防撞设施总体设计方案,以形成多级缓冲消能的效果,在满足防船撞要求、保护桥墩的同时,避免防撞设施、船舶发生较大破坏。

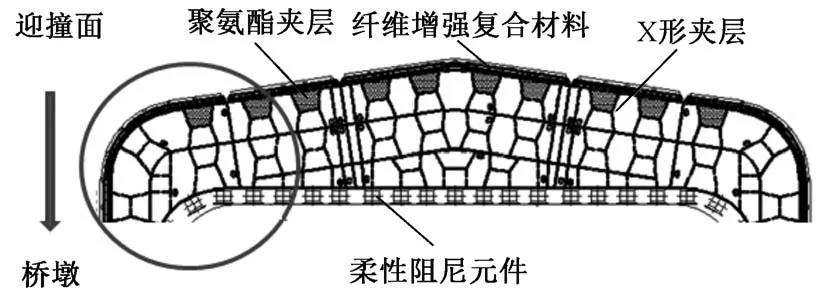

图10 钢+橡胶阻尼多级消能浮式防撞设施

钢+橡胶阻尼多级消能浮式防撞设施见图10。装置主体是外钢围和内钢围组成的箱形结构,外钢围外层设置高分子阻尼元件LT-PI06 及外护板,内钢围与墩壁接触侧设置高分子阻尼元件LT-SC08,外钢围外表面敷设聚氨酯夹层板结构。两层钢围之间采用X形格构式结构,首尾部格构空间填充高分子缓冲吸能材料。钢制结构包覆纤维增强复合材料防腐层,增加防撞设施抗冲击性能并保证钢材的耐腐蚀性。考虑到后期养护维修,防撞设施采用模块化设计以便于局部更换。钢+橡胶阻尼多级消能浮式防撞设施不仅充分利用了各种材料的优点,而且通过结构优化设计,在吸收大量能量的同时,亦可满足耐久性要求。

3.2 船舶-桥梁-防撞设施碰撞有限元分析

建立带有防撞设施的碰撞有限元模型,防撞设施套箱中板材采用shell163 单元,桁材及防撞设施环向筋材采用beam161 单元。防撞设施主体为钢结构,其材料特性与船体相同。

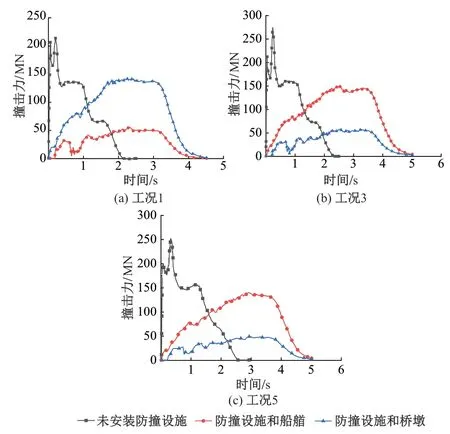

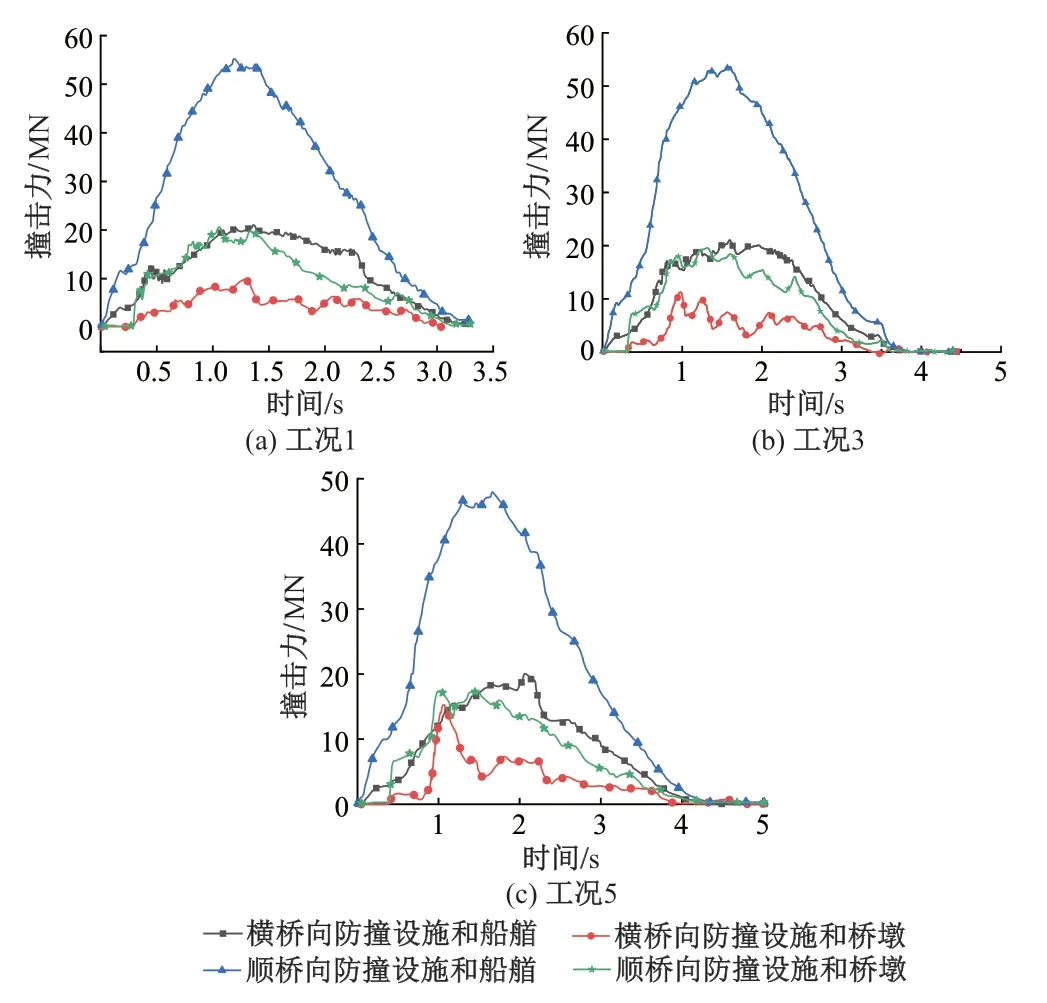

正撞时工况1,3,5撞击力时程曲线见图11。

图11 正撞时不同工况撞击力时程曲线

由图11(a)可见:未安装防撞设施时船撞力迅速到达峰值214 MN 并呈波荡性减小,整个撞击过程仅持续了2.2 s。安装防撞设施后,防撞设施与船艏间的撞击力峰值为140 MN,而防撞设施与桥墩间的撞击力呈跌宕性增长,在2 s 后才达到最大值57 MN,小于桥墩的抗撞力110 MN,且整个撞击过程持续了4.5 s,防撞设施安装前后撞击力折减73%。防撞设施撞深5 m,内外两层格构挤压变形,中间层格构轻微变形。

由图11(b)可见:未安装防撞设施船撞力迅速到达峰值272 MN 并呈波荡性减小,整个撞击过程仅持续2.3 s。防撞设施与船艏间撞击力峰值达到151 MN,而防撞设施与桥墩间的撞击力为跌宕性增长,在3 s后才达到最大值58 MN,小于桥墩的抗撞力110 MN,且整个撞击过程持续了5 s,防撞设施安装前后撞击力折减79%。防撞设施撞深6 m,内外两层格构挤压变形,中间层格构变形,与工况1相比速度小但吨位大,破坏程度相近。

由图11(c)可见:未安装防撞设施船撞力迅速到达峰值251 MN 并呈波荡性减小,整个撞击过程仅持续2.6 s。防撞设施与船艏间的撞击力峰值达到140 MN,而防撞设施与桥墩间撞击力同样呈跌宕性增长,在3 s后达到最大值49 MN,小于桥墩抗撞力110 MN,整个撞击过程持续了5 s,防撞设施安装前后撞击力折减80%。防撞设施撞深5 m,内外两层格构挤压变形,中间层格构轻微变形,与工况3相比速度更小吨位更大,破坏程度相近。

侧撞时船舶运动方向发生滑移,保留大量动能,撞击力较正撞工况小很多。不同工况撞击力时程曲线见图12。防撞设施仅外钢围发生弯曲变形,破坏程度轻。桥墩所受的船撞力均小于110 MN,可保证桥梁安全。

图12 侧撞时不同工况撞击力时程曲线

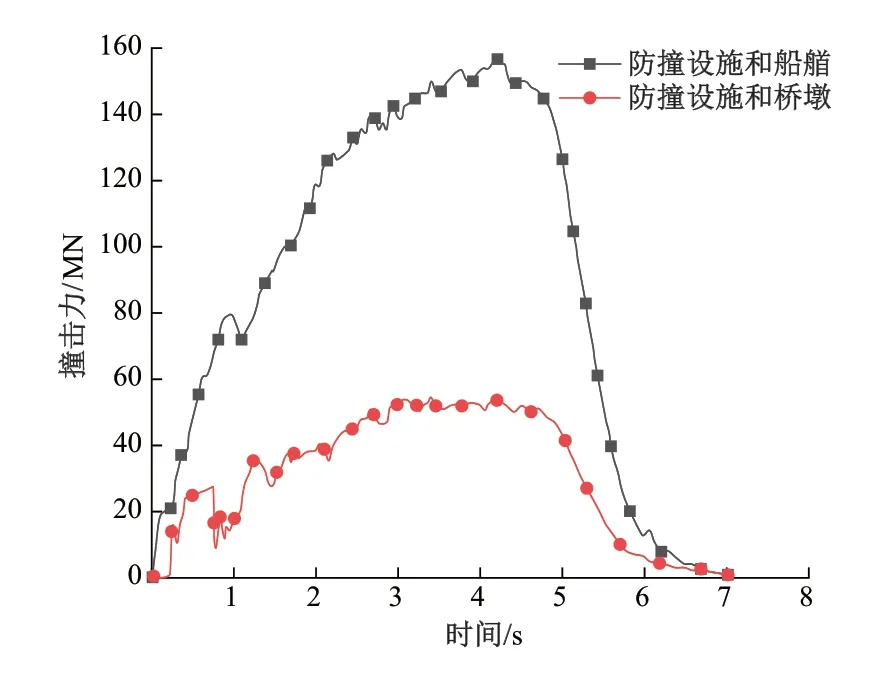

15 万t 船舶撞击防撞设施(工况7)的分析结果见图13。可见,防撞设施与船艏间的撞击力峰值达到了156 MN,而防撞设施与桥墩间撞击力呈跌宕性增长,在4 s后才达到最大值54 MN,小于桥墩的抗撞力110 MN,且整个撞击过程持续了7 s,说明防撞设施能够有效抵御船舶碰撞。防撞设施撞深7 m,内外两层格构挤压变形,中间层格构严重变形,与工况5 相比吨位大,速度大,破坏程度最大。

图13 工况7撞击力时程曲线

综合上述7 种工况的分析结果,设置防撞设施延缓了撞击力峰值出现的时间,延长了撞击过程,增加了能量交换的时间与空间,起到了缓冲吸能的效果;桥墩设防前后受到的撞击力折减可达70%以上,设防后防撞设施代替桥墩承受了较大船撞力,桥墩承受的撞击力远低于自身抗撞力110 MN,可保证桥梁安全。

4 结论

1)本文以一座主跨千米级公铁两用斜拉桥为工程背景,通过AIS数据分析了桥区船舶的通航信息,确定了防撞设计参数,对船舶与桥墩碰撞过程进行了有限元分析,结果表明未设防时工况1,3,5 对应的桥墩船撞力峰值分别为214,272,251 MN,撞击过程时间短(2.2~2.6 s),峰值均在0.5 s内出现。

2)从满足船舶、防撞设施和桥梁的性能需求出发,本文提出了桥梁防船撞设施设计方法。针对超大船舶吨级航道桥梁的防撞设施设计,给出了钢+橡胶阻尼多级消能浮式模块化防撞设施的设计方案。该防撞设施具有延长船舶碰撞作用时间、推迟船撞力峰值出现时间、缓冲吸能等效果,且便于更换。

3)船舶-桥梁-防撞设施碰撞有限元分析结果表明,设置钢+橡胶阻尼多级消能浮式防撞设施后,正撞工况船撞力远小于桥梁抗撞力;侧撞工况船撞力明显减小、防撞设施变形小;15万t校核工况下桥墩船撞力仍明显小于桥墩抗撞力。防撞设施起到了良好的缓冲吸能效果,可以作为超大船舶吨级航道桥梁的防撞设施备选方案。