配筋率和氯腐蚀环境对钢筋混凝土梁疲劳损伤累积的影响

许见超 吴洁琼 刁波 石龙 王帅

(1.中国铁道科学研究院铁道建筑研究所,北京 100081;2.北京航空航天大学交通科学与工程学院,北京 100191;3.北京工业大学建筑工程学院,北京 100124)

钢筋混凝土(Reinforced Concrete,RC)桥梁结构受到的车辆疲劳荷载水平一般较低,疲劳荷载水平约为0.4 时[1]会导致结构发生低载疲劳脆性破坏。沿海地区RC 梁结构还受氯环境的腐蚀作用,外部环境中的氯离子通过疲劳裂缝进入混凝土内部到达钢筋表面,导致钢筋锈蚀,大大降低了结构寿命。

近年来,国内外学者对混凝土结构疲劳问题进行了大量研究。首先,已有研究证实配筋率是影响钢筋混凝土结构力学性能的重要因素之一[2-3]。Tong 等[2]研究了低载疲劳作用下梁试件的疲劳性能,发现提高H 型钢配筋率会提高梁的疲劳强度。陈浩军等[3]研究证明在疲劳荷载作用下,不同配筋率(0~1.946%)的混凝土梁会出现折断破坏、弯拉破坏和剪压破坏3 种破坏形式。其次,在疲劳加载过程中,裂缝开展、残余变形以及结构耗散能量的情况都表征了结构的疲劳损伤累积情况[4-6]。Toumi等[4]研究了疲劳加载作用下混凝土的裂缝开展情况,发现裂缝比静力加载时更复杂,且试件内部裂缝主路径前端没有不连续的微裂缝。Liu等[5]研究发现在疲劳加载过程中,疲劳荷载水平分别为0.6,0.7 和0.8 时,试件的残余挠度累积现象明显。Paskova 等[6]研究了素混凝土和纤维混凝土的疲劳性能(应力水平为0.80~0.95),并根据荷载-挠度曲线计算了试件的耗散能量,发现耗散能量随疲劳荷载循环次数的增多而增加,试件的耗能能力与疲劳寿命具有一致的变化规律。最后,在氯腐蚀环境下的疲劳加载方面,刘子键等[7]对钢筋混凝土梁施加疲劳荷载20 万次后再进行100 d 的氯腐蚀,通过静力加载得到钢筋混凝土梁的受弯承载力。研究发现其与未经历疲劳加载和氯腐蚀的梁试件相比,初始刚度、屈服荷载和极限荷载分别降低了51.8%,21.8%和15.1%。王海超等[8]对RC 梁在空气环境、淡水环境和盐水环境中进行疲劳试验,发现在盐水和疲劳荷载作用下RC 梁损伤加速,且盐水中梁的疲劳寿命最短。RC 梁的损伤受配筋率的影响[9],进而会影响氯腐蚀作用下的钢筋锈蚀。Wu 等[10]从RC 梁疲劳加载过程中宏观变形量(应变、刚度、振幅等)角度出发,分析了配筋率和氯腐蚀环境对RC 梁疲劳性能的影响,然而RC梁残余变形和能量耗散情况尚不知晓。

为模拟沿海地区RC 梁的实际工作状态,本文对不同配筋率的RC 梁试件先进行疲劳加载,再进行海水干湿循环,最后通过疲劳寿命试验测试其剩余疲劳寿命。从损伤累积的角度研究裂缝发展情况、残余变形和耗散能量的变化,分析配筋率和疲劳-氯腐蚀综合作用对RC梁疲劳性能的影响。

1 试验研究

1.1 试件设计

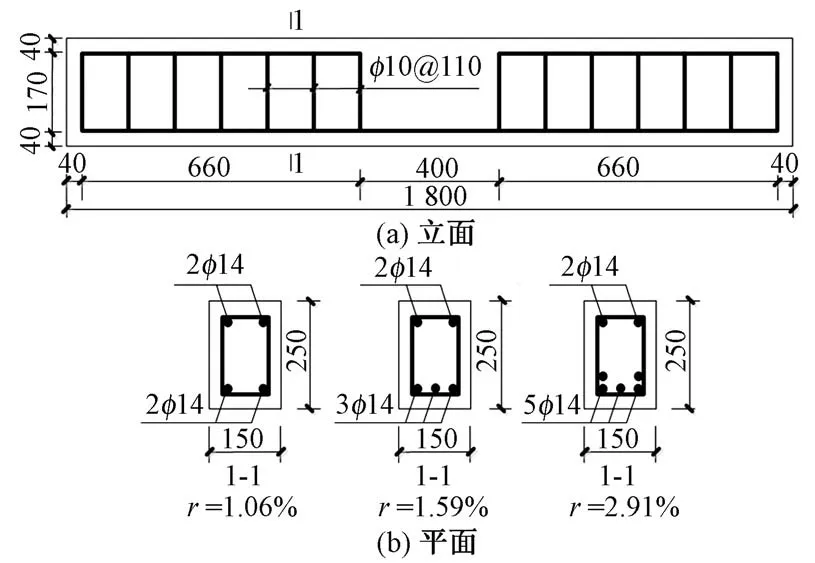

混凝土按C35 设计,纵筋选用φ14 的HRB400 钢筋,箍筋选用φ10 的HPB300 钢筋。根据GB 50010—2010《混凝土结构设计规范》,本文梁试件的适筋-超筋界限配筋率为3.76%,分别在受拉区对称布置2根、3根和5根纵筋,得到配筋率r分别为1.06%,1.59%和2.91%的RC梁试件,均为适筋梁,且基本涵盖了常用配筋率[11]。每种配筋率浇筑3 根试件(图1),共9根。试件分为A,B,C 组,每组均包含3 种配筋率的梁试件各1根。混凝土配合比见表1。

图1 梁试件几何尺寸及配筋情况(单位:mm)

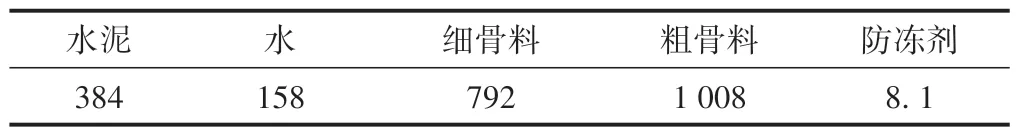

表1 混凝土配合比 kg·m-3

1.2 试验过程

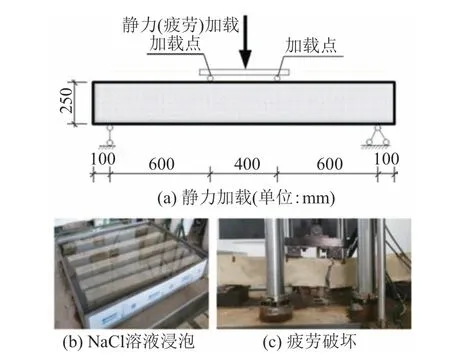

疲劳-氯腐蚀综合作用试验在北京航空航天大学结构实验室进行,试验开始时混凝土龄期约为360 d,实测混凝土立方体抗压强度平均值为43 MPa,纵筋屈服强度为450 MPa。试验加载布置见图2,试验参数见表2。

试验步骤如下:

图2 试验加载布置

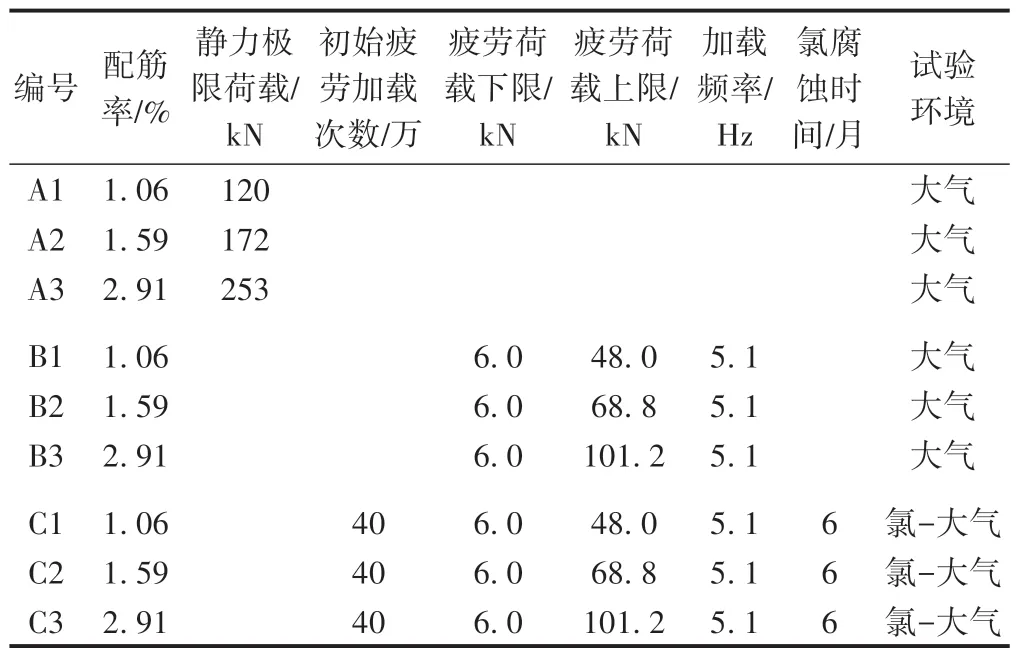

表2 试验参数

1)对A组梁试件进行静载试验,配筋率为1.06%,1.59% 和2.91% 梁试件的静力极限荷载分别为Fu1=120.0 kN,Fu2=172.0 kN和Fu3=253.0 kN。

2)在大气环境中直接对B 组梁试件进行疲劳加载,测试其疲劳性能及寿命。Laman 等[12]发现当疲劳荷载水平为0.2和0.3时,梁试件加载500万次时未发生疲劳破坏,故疲劳荷载上限取0.4 倍的静力极限荷载。疲劳荷载下限取6.0 kN。桥梁交通荷载频率约为5~10 Hz[13],本文疲劳加载频率取5.1 Hz。当RC梁试件发生疲劳破坏或加载次数达到600 万次时,疲劳加载试验结束。

3)对C 组梁试件进行疲劳-氯腐蚀综合作用试验。①制造初始疲劳损伤,对梁试件进行疲劳加载40 万次;②氯腐蚀,对梁试件进行6 个月的NaCl 溶液干湿循环作用,每个干湿循环首先在NaCl 溶液(质量分数3.5%,模拟海水)浸泡6 h 后在大气环境中干燥42 h。③开展剩余疲劳性能试验,对试件进行疲劳加载直至破坏。

1.3 数据记录

1)疲劳荷载。通过与疲劳试验机相连的荷载传感器采集疲劳荷载,采集频率20 Hz。

2)裂缝长度。为准确监测裂缝发展情况,加载前在梁试件侧面每隔30 mm 高度画水平参考线。疲劳加载过程中前10 万次每隔1 万次以及后续每隔10 万次卸载1次,并用卷尺测量记录裂缝的长度。

3)挠度。将3个位移传感器分别布置在梁试件底部跨中以及2 个加载点对应位置采集挠度数据,采集频率20 Hz。

2 试验结果及讨论

2.1 疲劳寿命

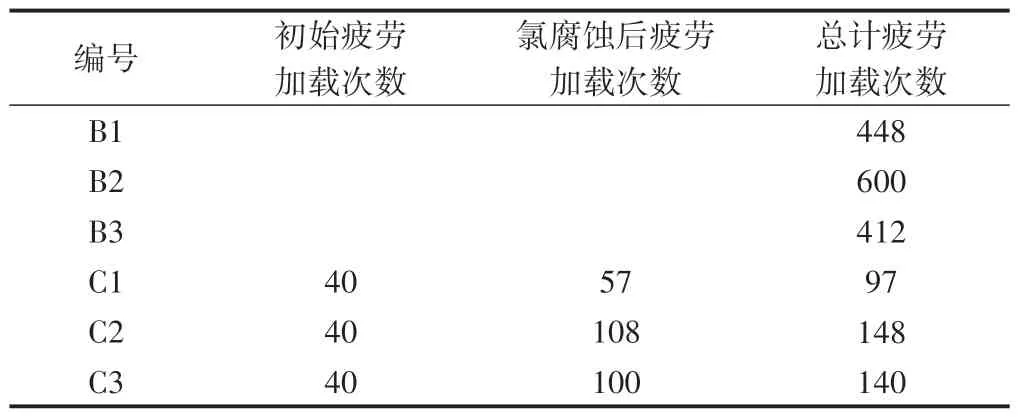

B 组和C 组梁试件的疲劳破坏均由钢筋疲劳拉断导致,疲劳寿命见表3。可见,B2,C2 梁试件的疲劳寿命均分别优于B1,B3 及C1,C3 梁试件,即1.59%配筋率梁试件的疲劳寿命优于1.06%和2.91%配筋率梁试件。此外,C组梁试件在疲劳和氯腐蚀综合作用下,其总计疲劳次数比B组对应配筋率梁试件分别降低了78%,75%和66%,表明氯腐蚀作用显著劣化了RC 梁的疲劳性能。

表3 疲劳寿命试验结果万

2.2 裂缝发展

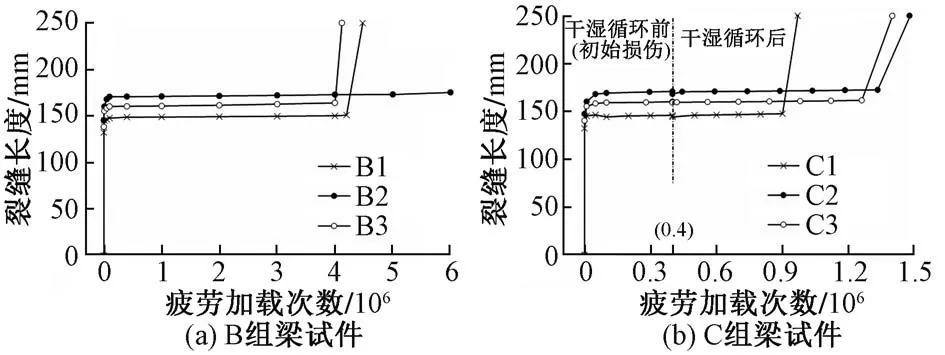

梁试件疲劳加载过程中裂缝发展情况见图3。可见,对于B1,B3和C组发生疲劳破坏的梁试件,裂缝发展可分为3 个阶段:快速发展阶段(疲劳寿命的0~10%),稳定发展阶段(疲劳寿命的10%~80%)以及疲劳破坏阶段。在稳定发展阶段,主裂缝的数量基本维持不变;进入破坏阶段,挠度突然加大,裂缝长度陡增并迅速蔓延至梁顶部。

图3 裂缝发展情况

2.3 损伤累积

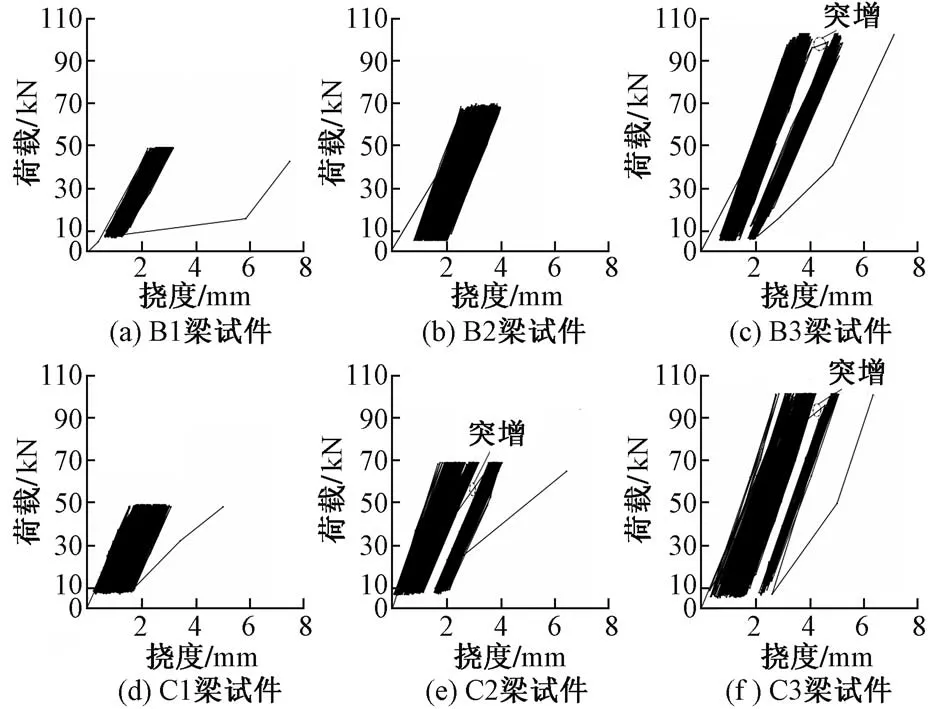

2.3.1 荷载-挠度曲线

图4 荷载-挠度曲线

每隔1 万次取1 个加卸载循环绘制梁试件的荷载-挠度曲线,见图4。可见,梁试件的挠度随疲劳加载不断增长,即试件塑性变形不断累积。此外,B3,C2和C3 梁试件在加载过程中出现0.4~0.6 mm 的挠度突增,原因是钢筋的上下排布置及氯腐蚀钢筋锈蚀的不均匀性导致受拉钢筋疲劳损伤不同步,钢筋之间的应力重分布,则挠度突增。

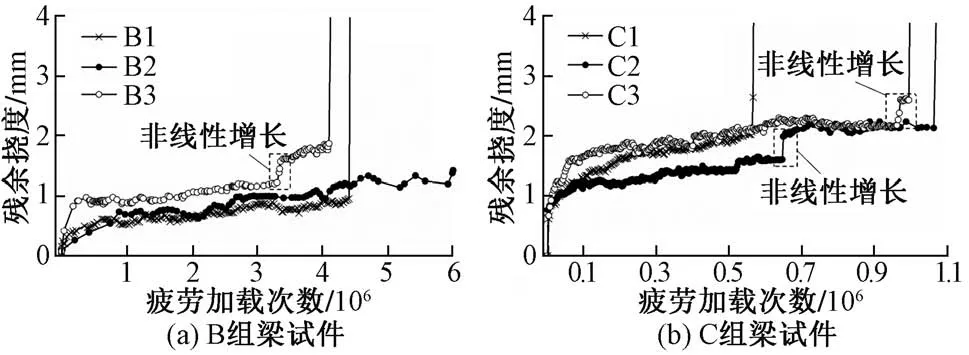

2.3.2 残余挠度

RC 梁试件在疲劳加载过程中的损伤累积表现为残余挠度。根据每一个卸载曲线的卸载斜率可推算出荷载为0 时的挠度,即残余挠度,见图5。可见:①随着疲劳加载次数的增加,B 组和C 组梁试件的残余挠度呈3个阶段变化,即快速发展、稳定发展和疲劳破坏;②配筋率相同时,与B 组相比,C 组梁试件残余挠度至少增加0.5 mm,说明疲劳损伤和氯腐蚀综合作用显著加剧了RC 梁的疲劳损伤累积;③B3,C2 和C3梁试件的残余挠度曲线存在突增,与其荷载-挠度曲线对应。

图5 残余挠度曲线

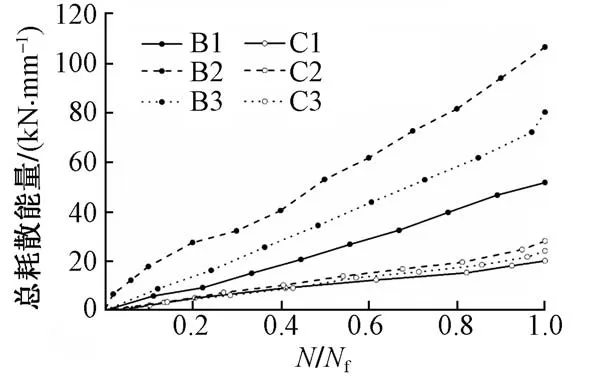

2.3.3 耗散能量

加载曲线与卸载曲线包围的面积为结构耗散的能量,通过对每一次荷载循环的耗散能量求和可得到试件的总耗散能量。B1—B3,C1—C3 试件的耗散能量分别为52,110,80,20,28,24 kN·mm。对疲劳次数进行归一化处理,将N/Nf作为横坐标,其中,Nf为疲劳寿命,N为疲劳加载次数。梁试件耗散能量见图6。

图6 梁试件耗散能量

由图6可知:①随着疲劳加载次数的增多,耗散能量呈线性增长。②B2,C2梁试件的耗能能力均分别优于B1,B3 及C1,C3 梁试件,即1.59%配筋率梁试件的耗能能力优于1.06%和2.91%配筋率梁试件。这与2.1 节配筋率对疲劳寿命的影响规律一致,说明可能存在最优配筋率使得梁试件疲劳性能及耗能能力最优。③C 组梁试件在疲劳和氯腐蚀综合作用下,其耗散能量比B 组相应配筋率的梁试件分别降低了62%,75%和70%,说明氯腐蚀作用显著劣化了RC 梁的疲劳耗能能力。

3 结论

1)疲劳加载过程中,梁试件弯曲裂缝和跨中残余挠度的发展可分为快速发展、稳定发展和疲劳破坏3个阶段。

2)1.59%配筋率梁试件的疲劳寿命和耗能能力优于1.06%和2.91%配筋率梁试件。

3)与疲劳单独作用相比,在疲劳和氯腐蚀综合作用下,梁试件的疲劳寿命和耗能能力大幅下降(降幅大于60%),说明氯腐蚀作用显著劣化了RC 梁的疲劳性能及耗能能力。