超声表面滚压纳米化技术研究现状

唐洋洋,李林波,王超,方钊,毛维博

(1.西安建筑科技大学华清学院,西安 710055;2.西安建筑科技大学,西安 710055)

金属表面失效普遍存在,主要形式有腐蚀、磨损和疲劳等[1]。表面强化工艺不仅能改善材料表面综合使用性能,也可以促进航空航天、高速列车、空中武器装备的轻量化进程,因此急需选择合适的强化工艺,在实现细化晶粒和表面强化的同时,不仅使基体粗晶结构仍保留原始塑性,还改善表面综合性能,减少失效,并延长使用寿命。表面纳米技术是国内外表面有效强化热点之一,常用表面纳米技术包括表面沉积或涂层技术(物理气相沉积PVD、化学气相沉积CVD 和电解沉积等)、表面自纳米化技术(机械处理法和热力学法)和混合纳米化技术(表层涂覆技术)[2]。表面沉积或涂层技术中,纳米层和基体间存在明显界面。表面自纳米化采用两种非平衡处理手段:一种是利用剧烈的塑性变形(SPD),形成纳米结构(NS)和/或超细颗粒(UFG)结构[3],实现化学成分不变的纳米梯度变形层[4];另一种是通过增加过冷度来抑制晶粒增大速度,进而获得纳米组织。

传统表面纳米技术多基于SPD,包括机械研磨(SMAT)[5]、超声冲击处理(UIT)[6]、喷丸(SP)[7]、高能喷丸(HESP)等[8]。纳米化后,材料表面虽具有较高的强度、硬度,但粗糙度高且存在严重集中的应力变形[9]。超声技术的发展推动了传统纳米技术的发展,超声表面滚压(USRP)的出现有效解决了传统方法的难题。USRP 具有SMAT、UIT 和低塑性抛光的优点,并结合了超声频率振动和轧制的优点[10],其精确的控制有效地提高了金属材料的表面完整性,且其残余压应力分布较深,提高了金属材料的疲劳极限[11]、耐磨性以及微动疲劳寿命[12]。滚压头在静载滚压和超声冲击作用下,按照预定路线对材料表面进行处理,工件移动时,摩擦阻力降低,一方面实现无屑抛光式“削峰填谷”[13],另一方面实现难加工材料(如钛合金等)的表面处理。同时,在USRP 过程中,可以避免薄壁构件的变形,使其在工程应用中具有突出的优势。同时,USRP 纳米层中残余压应力也降低了材料表层粗糙度,从而实现了粗糙度、强度和硬度的同时改善,具有低成本、方便、可工业化生产的特点。研究USRP 微观结构演化过程,包括晶体结构、堆积故障能量(SFE)和加工工艺,可优化NS 和/或UFG 结构的作用[14]。这些机制依赖于位错滑移、变形孪晶、剪切带、相变和元素重分布[15-16]。目前针对USRP 表层纳米化机制的研究较多,但晶粒细化机理和性能之间的联系研究较少,所以工艺条件有待研究。基于此,本文将对USRP 工艺参数、机理和材料性能进行介绍,并简单概述USRP 复合工艺现状。

1 USRP 表面纳米化的工艺参数和机理

如图1 所示,USRP 是依据超声波振动设计的高效精密无切屑加工技术,超声波高频电信号经换能器转换且随着变幅杆放大后,以高频机械振动的形式在冲击头上输出,冲击载荷挤压工件表面产生SPD,既获得纳米表层结构和残余压缩应力,又获得平整度高且耐腐蚀、耐磨性好的梯度纳米结构。

图1 USRP 工艺示意图[17] Fig.1 Schematic diagram of the USRP process[17]

1.1 工艺因素

为了解USRP 设备工艺参数对表面性能的影响,分别从静压力、工作头进给量、滚压力几个方面予以介绍。

1.1.1 静压力

试件表面受到静荷载和动荷载双重作用时,会通过空压机施加静荷载,其静压力正比于动态冲击力,引起SPD 并稳定工作头振动。静压力太低,金属表面USRP 效果不明显;静压力过高或超出工件极限时,工件表面起麟,甚至出现裂纹而折断。张胜博等[18]对20CrMnTi 表层采用增幅0.02 MPa 的六种递增压力等级(0.1~0.2 MPa)进行USRP 处理,并分析样品腐蚀的机理,发现在弱碱性腐蚀环境中,静压力增大,出现钝化膜活化—再钝化现象,随USRP 压力增大,表面腐蚀由亚稳态点蚀转化为波纹状局部腐蚀坑,且腐蚀在晶粒折叠界面处产生。随着SPD 和表层残余压应力的增大,局部腐蚀坑明显加深,导致产生疲劳裂纹的风险增大。

1.1.2 进给量

徐少可[19]采用Defrom-2D 软件建立42CrMo 轴承套圈有限元仿真模型,当静压力为375 N、振幅为15 μm 时,分析三种进给量对晶粒尺寸的影响。晶粒尺寸从外向内逐渐变大,并随着进给量增大,细化层深度减少。进给量大小决定工件加工时局部连续性和均匀性:进给量大,则超声冲击下,冲击头沿车床轨道滑动增加,工件表面冲击力越不均匀,引起工件表面变形不充分,位错运动和晶界产生不明显,纳米化效果降低;进给量过小,引起生产效率降低和加工成本增大。

1.1.3 滚压力

滚压力是对表层特性影响最大的工艺参数。李凤琴[20]通过ABAQUS 软件,建立TC4 表层超声滚压残余应力三维有限元模型,并对比分析了仿真结果和实验结果。由于滚压力增大和滚压头温度升高,残余应力先增加、后减小,600 N 时达到峰值。滚压力过大,导致减摩作用减弱,材料表面容易损伤而不能平稳实现USRP 工艺,表面粗糙度增加;滚压力太小,滚压效果不明显。在滚压力600 N 时,表面粗糙度达到最小;滚压力超过800 N 后,表面出现损伤并产生裂纹。从图2 可以看出,随滚压力的增大,塑性变形的特征越来越明显,塑性变形促进晶粒细化,当滚压力达到1000 N 时,晶粒细化程度越来越明显,在滚压力和动态冲击力作用下,塑性变形量增加,位错密度增大且形成较多的位错墙和位错盘结。滚压力增加后,晶粒细化,表面硬度和硬化程度也随之升高。

1.1.4 其他因素

此外,冲击次数和冲击头振幅也影响细化效果。USRP 冲击头随车床转动时,单位面积下工件表面冲击的次数为:

图2 不同超声滚压力下塑性变形的金相组织图 Fig.2 Metallographic structure diagram of plastic deformation under different ultrasonic burnishing pressure: a) matrix

式中,V 是行进速度(mm/r),S 是冲击头转速(r/min)[21]。振动频率f 正比于单位面积表面冲击次数N,增大频率可提高USRP 处理能力。冲击头振幅增大也可显著提高瞬时冲击力[22],影响工件头稳定性,增大塑性变形,实现晶粒细化,但振幅一直增大,工件头和材料无法实现接触,会影响细化效果。

1.2 USRP 表层晶粒细化研究

纳米化机制在各种金属和合金中得到了广泛的研究,包括 Fe[23]、不锈钢[24]、Al[25]、Mg[26]、Ti[27]及其合金等。金属表面粗晶组织产生不同方向的SPD,USRP 引起晶体缺陷(例如孪晶、位错等)反复地湮灭与再生。高位错能以“位错分割”方法细化晶粒至纳米量级;层错能低的材料主要以马氏体分割和孪生方法细化晶粒;中等层错能的材料如密排六方结构(hcp),在严重SPD 下,发生位错滑移,并同时产生晶粒孪生。纳米化后的材料由表及里分层,如图3b 所示,晶粒细化层深度可达200 μm,纳米层厚度(几十微米内)与SPD 变性层一致。

USRP 处理时,金属或合金承受空压机施加的一定静载荷和高频率冲击头下的超声振动与滚压力,原始粗晶内高能位错经移动、交错、缠结和重新排列等行为[26],形成位错壁(DWs)或位错缠结(DTs),崎变能升高,引起高能位错集聚,促进晶界增加,DWs 或DTs 随后通过位错湮没和重排,转变为亚晶界,DWs 或DTs 在内部重复形成,达到纳米化。

在塑性变形过程中,高应变和应变速率下,TC4两相钛合金中的部分β 密排六方hcp-Ti 晶粒转变为α面心立方fcc-Ti 晶粒。对于hcp-Ti 晶粒,位错滑移变 形主导微观结构变化;对hcp 转化得到的fcc,孪晶占主导优势。图3 为TC4 的USRP 过程:1)hcp 晶粒在USRP 条件下形成DTs 和DWs(如图3a 中A11),并随应变和应变速率逐渐增加,DTs 和DWs 不断吸收位错,形成亚晶界(SGBs),粗晶变细长片状,如图3a 中A12 所示;2)片层通过纵向分裂和横向分解,变为薄层,如图3a 中A13 所示;3)薄片被细化(通过纵向分裂和横向击穿),形成大致等轴的纳米颗粒,如图3a 中A14 所示。

此外,因hcp-Ti 晶粒位错积累引起的应力集中,使部分hcp-Ti 晶粒转变为fcc-Ti 晶粒。孪晶初始将fcc-Ti 晶粒分成双基体薄片,如图3a 中A21。应变和其速率增加,使fcc-Ti 被分割成小块,如图3a 中A22、A23,在孪晶相交与孪晶位错相互作用下,细化至大致等轴晶,如图3a 中A24。此外,hcp 晶粒的细化与相变有关,包括 hcp-fcc 相变可生成大角度晶界(HAGBs)、相界(PBs),附近应变或应力不相容,孪晶界TBs 阻碍位错运动,并引起位错累积[29]。王婷等[30]发现40Cr 经USRP 表面纳米化处理后,材料表面SPD 变形增加,表层晶粒位错数目增大,并产生大量位错盘结,内部形成胞状组织,SPD 继续增加,引起胞状组织向亚晶界的转变,最终逐渐发展为新的晶粒。该结果与“位错分割”过程相吻合。通过研究铸铝、40Cr 和45#高层错能金属的USRP 处理试样,发现材料纳米化是动态冲击力反复作用的结果,在滑移、位错增加-再生-消失、位错墙和缠结共同作用下,表面粗晶粒晶界的位错运动增加,并促进亚晶界生成,亚晶界吸收位错而逐渐纳米化[31-32]。可以推测,部分亚晶界由塑性变形转化而来,45 钢金属表面平均晶粒尺寸约50 nm,表层晶粒的细化程度是原始结构的近800 倍,说明表面塑性变形为引起纳米化的主要原因。

图3 USRP 工艺晶粒细化方式和基体晶层[28] Fig.3 Grain refinement method and matrix layer in USRP process[28]: a) “dislocation segmentation” method of TC4 surface nanocrystallization; b) matrix crystal layer distribution after surface nanocrystallization

2 对材料性能的影响

2.1 表面粗糙度和残余应力

Bozdana[33]对TC4 工件采用多种表面强化工艺,发现USRP 工艺可以利用较低的静压力实现材料表面性能和综合使用能力的提升,扩大应用领域。在经典Hall-Petc 理论中,材料的硬度和强度正比于晶粒尺寸D−1/2,塑性变形因晶粒位错而产生加工硬化,从而提高金属硬度和变形抗力。周长明[34]对铝合金7075 进行了USRP 实验,建立了动荷载-应力应变-晶粒结构模型。材料金属基体表面生成20 nm 梯度纳米结构,并随着振幅增大,晶粒滑移增大,粗糙度增加。静压力增大,晶粒尺寸逐渐减小,由于过大静压力破坏表面,粗糙度Ra 先降后增,最低为0.02。晶粒变小, 使表面显微硬度较基体最高可提高156%,但静压力增加过大,材料表面受损,引起腐蚀量先减后增。

USRP 不仅能提高材料表面性能,还可以修复老旧零件表面损伤。钛合金在循环载荷作用下容易产生裂纹,寿命降低。李礼[35]对TC4 基体进行USRP 处理,如图4 所示,线性缺口在加工后基本被填平,实现“削峰填谷”无切削作用,老旧零件表面粗糙度Ra 显著减小到0.11,消除了因表面裂纹萌生的缺陷,改善了疲劳性能和材料寿命。

加工次数也影响着材料表面弹性模量和硬度。刘宇[36]采用USRP 处理40Cr,结果表明,40Cr 表层强度、硬度都显著提高,往复加工3 次后,纳米表层硬度为3.588 GPa,加工6 次的纳米表层硬度为3.857 GPa,性能优于3 次处理。经纳米压痕实验推算,加工次数小范围内增加将提高表面残余应力。

图4 线形缺口USRP 处理前后的截面形貌 Fig.4 Cross section morphology of linear notch before (a) and after (b) USRP treatment

2.2 扩散性能

USRP 表面梯度纳米化使材料存在大量缺陷和晶界,高晶界密度提供了短路扩散通道,增加了富集位点数量,此外,由于较低的扩散活化能(即扩散通道[37]),原子在位错过程中的迁移速度较快,位错密度和位错运动均有所增加。高位错密度作为快速通道,加速了原子扩散,增强了扩散动力学,提高了化学反应活性。例如,在SPD 钢中,Cr 的有效扩散率比退火后的粗晶样品高4 个数量级。传统的渗氮工艺温度高达500 ℃,影响了基体性能,USRP 为渗氮过程提供了快速通道,并降低了渗氮温度,较低的粗糙度不会抑制渗氮进程,反之会相应地提高材料表面原子渗入能力。王伟[38]用金相显微镜分别测量不同时间下,35CrMo 和40Cr低合金钢USRP 前后渗氮层的尺寸,发现未经USRP处理,35CrMo、40Cr 气体渗氮2 h 后渗氮层厚度分别为100、150 μm,渗氮10 h 后,渗氮层厚度分别为130、200 μm;USRP 处理后,35CrMo、40Cr 渗氮层厚度分别为200、175 μm(2 h)和450、450 μm(10 h)。由此可知,SPD 引起表面存在大量位错缺陷,纳米结构的形成提高了材料表面活性,USRP 加工处理促进渗氮过程顺利进行,且增加时长,效果越显著。

2.3 耐腐蚀性能

Zhang[39]研究发现,17-4PH 不锈钢经USRP 处理后,表面粗糙度降低是引起耐蚀性明显上升的主要原因。黄海威[40]研究发现,Z5CND16-4 马氏体经USRP处理后,其表面纳米晶界的大量存在加速了Cr 等成分在纳米层的快速富集,因此产生结构极其致密的纳米钝化膜,材料抗蚀能力提高。

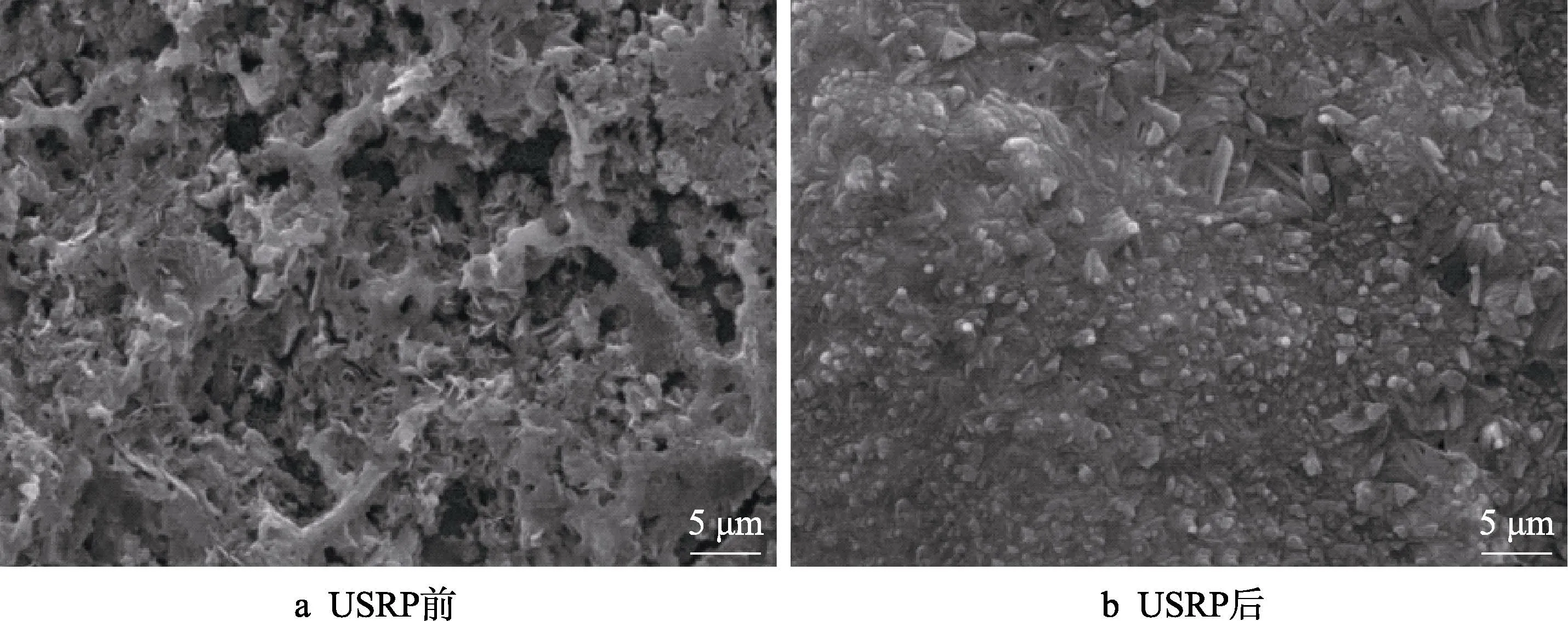

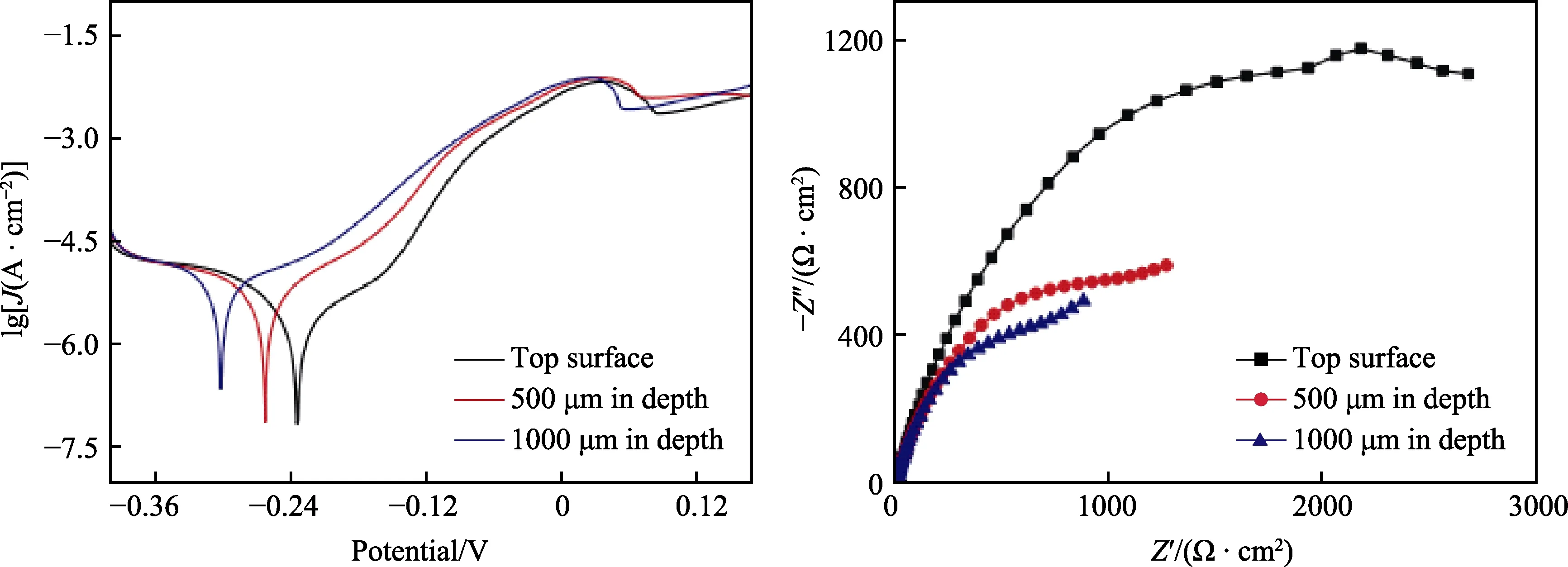

USRP 处理消除了表层组织的不均匀性和微观缺陷,提高了材料耐腐蚀性能。尹宇[41]分别对X80 焊接接头USRP 处理和未处理试样进行四点弯曲应力腐蚀对比试验,发现USRP 处理后,腐蚀速率降低且微裂纹总数较少,应力腐蚀裂纹较窄且扩展方向与应力方向垂直。晶粒细化后,表面粗糙度增大,腐蚀速率降低,膜层更为致密,从而进一步抑制腐蚀向内进行。残余应力使金属表面沿晶腐蚀的速率减小。从图5 可以看出,非USRP 处理Cu-10Ni 合金经腐蚀后的表面粗糙,且存在较多大孔隙,USRP 处理后的表面经腐蚀后比较光滑[42]。如图6 所示,随着深度的增加,耐蚀性降低,经过USRP 处理后,耐蚀性因残余应力和晶界数目的增加而得到有效提高[42]。

图5 Cu-10Ni 的SEM 腐蚀形貌 Fig.5 SEM corrosion morphology of Cu-10Ni alloy: a) before USRP; b) after USRP

图6 USRP 处理的Cu-10Ni 合金在3.5%NaCl 溶液中的极化曲线和阻抗图 Fig.6 Polarization curves and impedance diagrams of USRP treated Cu-10Ni alloy in 3.5% NaCl solution

2.4 抗疲劳性能

USRP 不仅处理成本低、工作效率高,且能极大地改善材料抗疲劳性能,主要是因为纳米层降低了疲劳裂纹产生的概率,基体的原始晶粒限制疲劳裂纹的发展。USRP 改善微动疲劳(FF)性能的机理可以归结为残余压应力、梯度纳米结构(GNS)表面层、表面加工硬化和表面粗化的综合作用。其中,残余压应力是决定FF 行为的主要因素,因为残余压应力对FF裂纹的萌生和过早扩展有抑制作用[43],其存在可以有效提高金属材料的疲劳裂纹扩展抗力[45]和微动磨损抗力[44]。Cheng 等人[45]采用 USRP 工艺处理AerMer100 高强度碳钢螺纹根部,实验发现试样抗疲劳性能相较于传统滚压提高了7 倍。

任学冲[46]对高速重载列车车轴用钢EA4T 试样进行了USRP 处理,实验数据表明,处理后,因SPD不协调,在表层产生大量有益压应力,形成低表面粗糙度,使EA4T 的疲劳极限由352 MPa 提高到401 MPa。除此之外,表层强度和硬度也同步提升。TC4试样分别经电脉冲(EP)、机械研磨(SMAT)和超声滚压(USRP/UNSM)表面处理后,疲劳寿命曲线如图7 所示。USRP 处理后,材料疲劳寿命最稳定,且疲劳强度(应力比R=−1,加载频率为5 Hz)为600 MPa,材料的寿命提高了2 个数量级,且材料表层粗糙度降低[47]。

图7 常温下电解抛光、表面机械研磨和超声滚压处理后的TC4 的疲劳寿命曲线[48] Fig7 S-N fatigue curves for EP, SMAT and USRP/UNSM processed TC4 at normal temperature[48]

2.5 耐磨损性能

依据经典的Archard 磨损定律,材料耐磨性正比于磨损表面的硬度,高强度和高硬度的纳米化表面降低了磨粒压入材料的深度,同时导致磨损量也下降。与基体相比,URSP 处理增加了冲击接触力,降低了摩擦系数和磨损量,基体表面粗糙度降低。残余应力保护了材料表面,此外,加工无屑化过程不会产生大尺寸磨粒,USRP 后,显微硬度和残余压应力增加。这些变化都可以很好地提高试样的疲劳寿命和耐磨性,因此USRP 处理后,材料耐磨损性能有了很大提高。

梁健[49]对2219 美国变形铝钻杆采用USRP 进行表面纳米处理后,利用高温材料摩擦磨损机理,研究经USRP 处理后2219 钻杆的摩擦磨损性能。实验结果表明,2219 铝合金表层实现了纳米化。未经USRP处理试样随着SPD 增加,出现了严重粘着磨损和磨粒磨损,摩擦系数变大;USRP 试样生成的硬质塑性强化层使得同温度下粘着现象削弱,摩擦系数较低,并且在试验过程中,随着温度的升高,表面平均摩擦因子和磨损率逐步增大。

因此,USRP 工艺提高了材料的显微硬度和残余压应力,冲击速度和滑动速度越高,试样的冲击能吸收越大,磨损和材料损失越严重,URSP 处理增加了冲击接触力,降低了摩擦系数和磨损量,提高了耐磨性。

3 USRP 复合表面处理

3.1 USRP+PN 复合处理

等离子渗氮(PN)技术优点为氮扩散速率快、节约资源、渗氮层组织脆性较低、污染少、处理工件变形程度较小等,且PN 处理试样的耐磨性能和抗腐蚀能力优于常规渗碳和气体渗氮试样,但成骨相容性有待研究。剧烈SPD 引起材料表面化学反应活性增加,并加速渗氮反应进行,降低渗氮过程温度和时间。

佘丁顺[50]对纯钛TA2 进行USRP+PN 复合处理,在基体表面形成了200 μm 的梯度强化层,TiNx硬质相的生成使表面硬度高达1840HV,耐磨性明显改善,表面光滑,平均摩擦系数为0.58。由于渗氮温度过高,容易降低抗裂纹能力,渗氮温度设定为850 ℃时,渗层表现出最优的耐磨性能和减摩性能。

向文华[51]对316L 不锈钢USRP+PN 处理后发现,渗氮层厚度达20 μm,组织结构致密,表面耐磨性得到提高,且USRP 处理材料表面平均渗氮量是未经USRP 处理材料的2.88 倍,摩擦系数降低0.04,显微硬度和耐磨性是未经USRP 处理渗氮层的1.15 倍和2.76 倍,表面耐磨性能较好,表面的催渗效能提高。

生物表面结构的改变可改善生物相容性,但工艺成本高。任柯[1]研究了USRP+PN 复合处理钛合金TC4与静电纺丝纳米纤维膜引导骨再生能力,结果表明,表面粗糙度最大达到268 nm,因为渗氮层TiN 和Ti2N含氮基团与成骨细胞外基质透明质烷的吸附作用,USRP+PN 处理后,TC4 具有优秀的生物相容性与成骨性能,渗氮层促进成骨细胞吸附及分化,但体液下磨损机理和细胞粘附分化机理还有待深入研究。

3.2 USRP 与高能离子注渗技术复合处理

高能离子注渗技术(HEII)利用高速离子轰击预渗入元素(Ni、Cr、Al、W、Mo、Ti、Nb)靶材,溢出的预渗元素与被镀金属实现冶金结合,从而改善材料性能。USRP 预处理促进了高能离子注渗的效果,缩短了注渗的时间。聂大文[52]采用USRP+HEII 对316L 进行复合处理,表面硬度相较单独HEII 处理试样提高了 57.8%(494HV),注渗层厚度相较单独HEII 处理试样提高了近1 倍(100 μm)。USRP 处理使梯度纳米层阻碍位错移动,提高基体强度,同时在一定表面深度内预制压应力,降低裂纹的产生。USRP+HEII 处理后,高转速下未出现疲劳磨损,氧化磨损为主要的磨损机制,但在较高载荷下却出现疲劳磨损,这是因为纳米化结构使裂纹数量降低,提高了材料的耐磨性能和疲劳性能。

3.3 表面加热辅助USRP 复合处理

表面加热辅助USRP 工艺由于致密的位错密度和缠结,产生了更高的显微硬度和更深的硬化深度以及更厚的表面改性层,高拉伸和抗疲劳性能随之提高。李刚[53]对热等静压(HIP)TC4 采用表面加热辅助USRP 工艺进行处理,并分析材料表面性能,研究得到USRP 最佳工艺参数为:频率30 kHz,负载900 N,振幅10 μm。加热辅助温度为160 ℃时,塑性变形层厚度最大,硬化深度高达250 μm,实现了表层纳米化,表面粗糙度达0.13 μm;140 ℃加热辅助USRP工艺处理后,耐微动磨损性能最好,XRD 分析发现加热辅助USRP 试样具有较宽的衍射峰,表明工艺实现了晶粒细化和应变强化。为进一步提升性能,可以研究微弧氧化工艺或激光加热辅助USRP,对材料拉伸和疲劳性能进行深入研究。但若未经冷加工强化,材料表面显微硬度较低,且增加了低温加热引起的变形机制,这些因素加剧了USRP 轧制试样在低温下的摩擦磨损行为。

3.4 其他工艺应用

经过电脉冲electropulsing(EP)-USRP 后,晶粒随机取向的等轴晶明显细化,多数位错被晶界吸收。EP-USRP 比传统的USRP 具有更完整的纳米结晶过程[54],在最佳条件下,由于等离子体电脉冲能量和超声振动能量的热效应和非热效应的作用,位错迁移率有了明显的提高,从而导致了更高的应变和位错密度,亚晶粒进一步动态再结晶,直至新平衡。因此,EP-USRP 是一种很有前途的加工技术,可以获得优异的表面力学性能,加速工业纯钛中纳米晶的形成。

柳阳等[55]突破传统制膜工艺,在TC4 表面加入Al2O3粉末,利用USRP 制备了7 μm 厚度的Al2O3纳米薄膜和1 μm 厚的过渡区域,过渡区域存在残余压应力和塑性变形,处理后的TC4 相较于普通超声滚压试样,其粗糙度降低一半,硬度比未处理基体提高了98%,残余最大压应力低于单独USRP 试样,为−687 MPa,同时生成了表面纳米化和高表面硬度Al2O3薄膜。

4 总结与展望

1)USRP 技术有待对中低层错能SPD 引起的纳米化机理形成系统理论,裂纹萌生和扩展动力学模型需要深入探讨。处理形状复杂零件时,加工工艺存在局限性,且疲劳失效和耐磨损性机理还需进一步深入研究。

2)增加USRP 微观结构特征影响机理研究,研究USRP 工艺参数和材料性能的关系,制备表面厚度大且粗糙度低的纳米梯度结构晶层,并对USRP 工艺条件制定实际应用标准。

3)加快USRP 复合工艺的发展,如渗氮技术、超声强化技术、生物覆膜、激光加热、3D 打印技术辅助USRP 复合处理技术。