基于临界应变镍基合金堆焊层FM152热裂倾向分析

李霄,马欢,李娟,史容睿,刘欣岩

西安石油大学 材料科学与工程学院(陕西 西安710065)

0 引言

随着航空、核能、造船业以及热电领域的发展,对材料的性能要求越来越苛刻,不锈钢等材料已经难以满足需求。镍基合金因具有优异的高温强度、耐蚀性和抗氧化性等特点已经逐步代替不锈钢材料并大规模应用于上述领域[1-3]。调研发现,当镍基合金接头的热裂纹敏感性过高时,会使焊接接头力学性能明显降低,进而引发工程问题及经济损失[4]。因此,研究镍基合金热裂纹敏感性的产生原因具有重要的意义。目前,690镍基合金应用最为广泛,而对于690镍基合金堆焊层的热裂纹敏感性的相关研究较少。

目前,针对热裂纹敏感性的评价方法主要包括可调拘束实验、应变—裂纹实验(STF)、PVR实验以及高温塑形实验等[5]。其中,可调拘束实验由于具有操作简单、成本低等特点,在研究热裂纹敏感性方面应用广泛[6]。Jeffrey等人通过横向可调拘束实验研究了镍基合金熔敷金属FM-52合金的高温低塑形裂纹敏感性。并通过临界应变量和裂纹出现的温度区间评价了材料的高温低塑性裂纹敏感性[7-8]。在此基础上,Lippold借助衡量可调拘束实验温度区间的方法,通过测量最大裂纹长度(MCD)来评价690镍基合金的热裂纹敏感性。目前对于镍基合金热裂纹敏感性的研究主要集中在实验方面,而通过数值模拟与实验结合的方法分析和评价热裂纹敏感性方面鲜有研究。因于此,本文通过自制夹具对690镍基合金堆焊层进行拘束焊接实验,并结合数值模拟方法,对690镍基合金堆焊层焊接时的热裂倾向进行分析和评价。

1 实验材料及方法

1.1 实验材料

实验基体材料为690镍基合金板材,尺寸为350 mm×140 mm×3 mm,主要力学性能见表1。堆焊层材料选用FM152,其主要成分见表2。

表1 690镍基合金的主要力学性能

1.2 实验及数值模拟

1.2.1 可调拘束实验

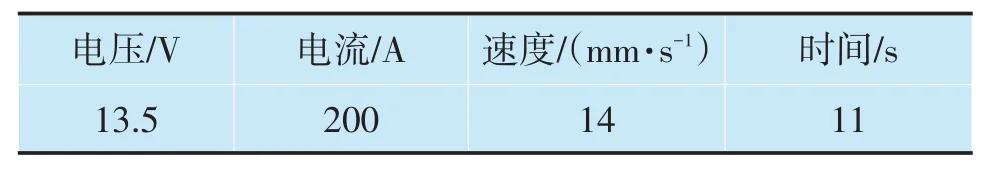

采用可调拘束实验研究热裂纹敏感性。采用手工电弧焊在690镍基合金基板表面进行堆焊,焊接参数见表3。此外,堆焊同时利用万能实验机并采用柱状压头在基板自由端以恒位移(设定的下压距离为70 mm)加载方式施加压力,压头的半径分别为36 mm和73.5 mm。相应的拘束应变分别为2%和4%,见表4。

表2 FM 152的主要成分

表3 可调拘束试件焊接数值模拟参数

表4 可调拘束实验及模拟的参数

可调拘束实验完成后,利用线切割机,对焊缝部分进行切割,试样尺寸为10 mm×10 mm×3 mm,切割试样置于丙酮溶液中,超声清洗15 min。利用冷镶法制备金相试样,并分别用粒度为500、1 000、1 500和2 000砂纸进行水磨,利用抛光机结合粒度为2.5μm、1.5μm的抛光剂进行抛光。再利用王水对金相进行腐蚀,并用酒精清洗吹干备用。采用Axio-Vert.A1型光学显微镜和JSM-6490LCV型扫描电镜对裂纹形貌进行观察,采用JEM-200CX型透射电镜对试样裂纹处析出物进行观察分析。

1.2.2 数值模拟

为了从力学方面探究堆焊层开裂原因,利用数值模拟的方法对可调拘束实验进行模拟。模拟条件同可调拘束实验保持一致,分别采用拘束应变为2%和4%进行数值模拟,采用的热源模型为双椭球热源,模拟的具体参数见表4。可调拘束实验模型如图1所示。其中,支撑试板的底座和施加载荷的压头采用刚体模型,试板采用变形体模型。

图1 可调拘束实验模型

2 实验及数值模拟结果

2.1 可调拘束实验结果

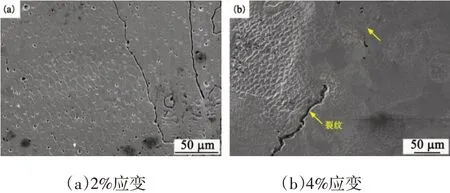

可调拘束实验结束后,拘束应变为2%和4%试样低倍微观形貌如图2所示。可以看出,拘束应变为2%时试样表面未发生开裂(图2(a)),拘束应变为4%时试样表面出现裂纹(图2(b))。

图2 不同应变时熔覆金属表面低倍微观形貌

图3 为不同拘束应变时堆焊层表面高倍微观形貌图。可以看出,拘束应变为2%时熔敷金属组织具有典型的全奥氏体等轴晶,其平均晶粒尺寸为110~120μm。此外,其晶界上分布着大量的白色颗粒状析出物。拘束应变为4%时产生的裂纹呈蠕虫状且沿晶界分布。在合金裂纹处的晶界上,存在颗粒状析出物,有些部位连续分布,有些部位呈间断分布。由于这些析出物分布在晶界上,对位错产生了钉扎作用,使得合金的塑形降低,相邻晶粒的变形协调能力较差,在受到温度和应力的作用下,极易开裂。结合图中裂纹沿晶界扩展后进行分析,这些析出物对合金的韧性造成了致命的影响,是熔覆金属产生裂纹的重要内因。

图3 不同应变时熔覆金属表面高倍微观形貌

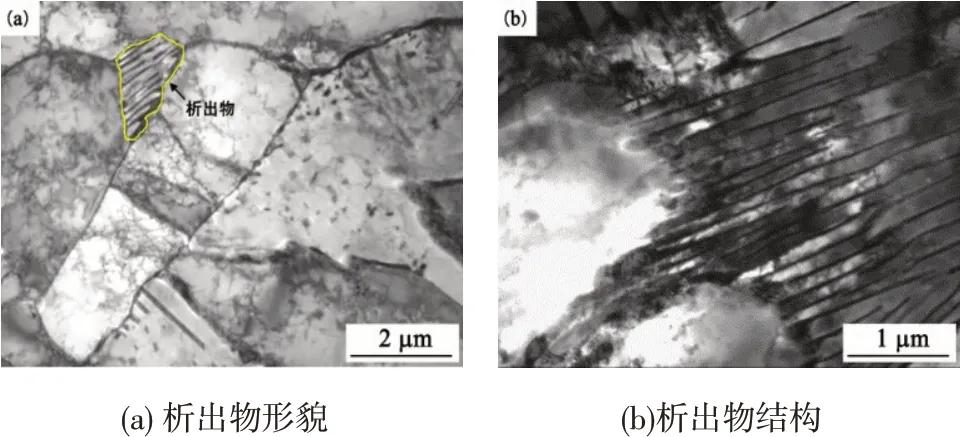

为进一步研究析出物在裂纹附近晶界处的影响,利用透射电镜对裂纹处析出物形貌进行观察,如图4所示。在图4(a)中可以观察到析出物呈粒状,处于晶界位置;在图4(b)进一步可以观察到析出物为层片状结构,该结构性能具有很强的方向性,沿层片法向的性能高于沿层片平行方向。因此,当沿层片平行方向应力较大时,容易引起层间相对位移,形成裂纹源。当裂纹经过析出物时,也会因已发生相对位移而无法对裂纹形成阻碍。

图4 裂纹附近析出物形貌及结构

2.2 数值模拟结果

不同拘束度时试板的塑性应变分布如图5所示。可以看出,拘束应变为2%时试板上发生的塑性变形区域主要为焊缝区域,焊缝区域外的其他区域塑形应变(PEEG)趋于零。在焊缝区域,塑性应变发生在焊缝的两端(其值为3.636%),主要因此处相对于焊缝其他位置受到拘束小,更容易发生变形。拘束应变为4%时试板应变分布与拘束应变为2%时的结果类似,试板上发生的塑性应变区域主要为焊缝区域,除焊缝区域外的区域塑形应变(PEEG)接近零,但拘束应变为4%时对应的应变集中区比拘束应变为2%时的应变集中区窄。在焊缝区域,塑性应变仍发生在焊缝的两端(其值为6.49%),高于拘束应变为2%时的结果。

图5 不同拘束度下可调拘束试样的塑性应变分布

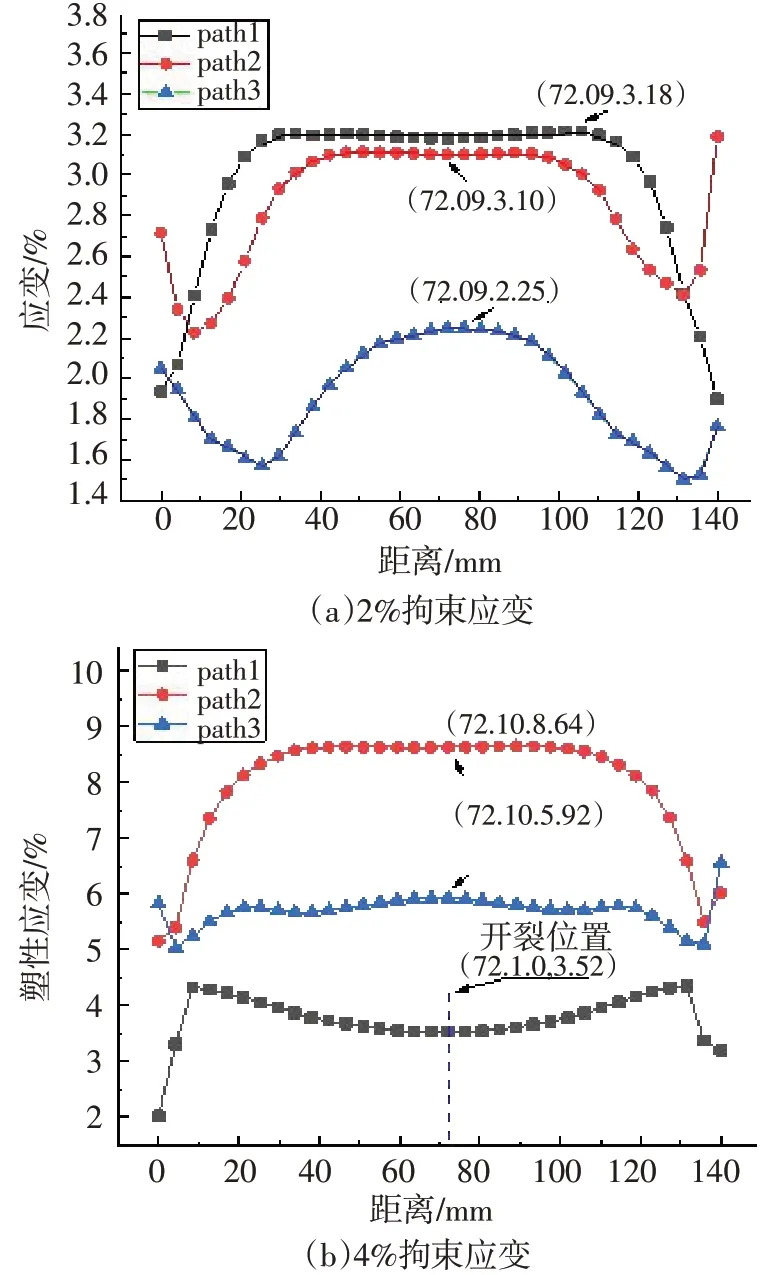

为进一步研究不同路径上的应变分布,在焊缝熔合区和热影响区分别沿焊缝方向选取3条路径Path1(熔合区)、Path2和Path3(热影响区)。不同拘束应变时沿焊缝长度方向的应变分布如图6所示。可以看出,拘束应变为2%时3条路径的应变分布曲线几乎关于焊缝中垂线对称,且焊缝中间区域的分布曲线呈中间拱起的类抛物线形状。这主要是由于焊缝中间部位受到的应力大,其应变会大于两边位置;进一步分析发现,Path1路径上的应变变化趋势为先增大,然后保持不变,最后再减小。在中间位置(Z=72.09 mm)会出现极小值3.18%。与Path1趋势不同,Path2和Path3的变化趋势为先减小,再增大,然后保持不变,最后减小。Path2上的应变峰值为3.1%,Path3上的应变峰值为2.25%,两者均位于路径中部接近中间位置(Z=72.09 mm)。

拘束应变为4%时3条路径分布曲线同样具有关于焊缝中垂线对称的特征,但只有Path2和Path3的焊缝中间区域的分布曲线呈中间拱起的类抛物线形状,Path1则相反。进一步分析发现,Path1路径上的应变变化趋势为先增大,然后保持不变,最后再减小。在中间位置(Z=72.10 mm)会出现极小值3.52%。与Path1趋势不同,Path2和Path3的变化趋势为先减小,再增大,然后保持不变,最后减小。Path2上的应变峰值为8.64%,Path3上的应变峰值为5.92%,两者均位于路径中部接近中间位置(Z=72.09 mm)。

3 堆焊层开裂倾向分析

通过上述分析,对不同路径上应变最小的应变速率进行计算,结合应变速率和临界应变对应关系,分别计算临界应变值,结果见表5。

图6 不同拘束应变下可调拘束试样的应变分布

表5 不同拘束应变下应变速率和临界应变值计算结果

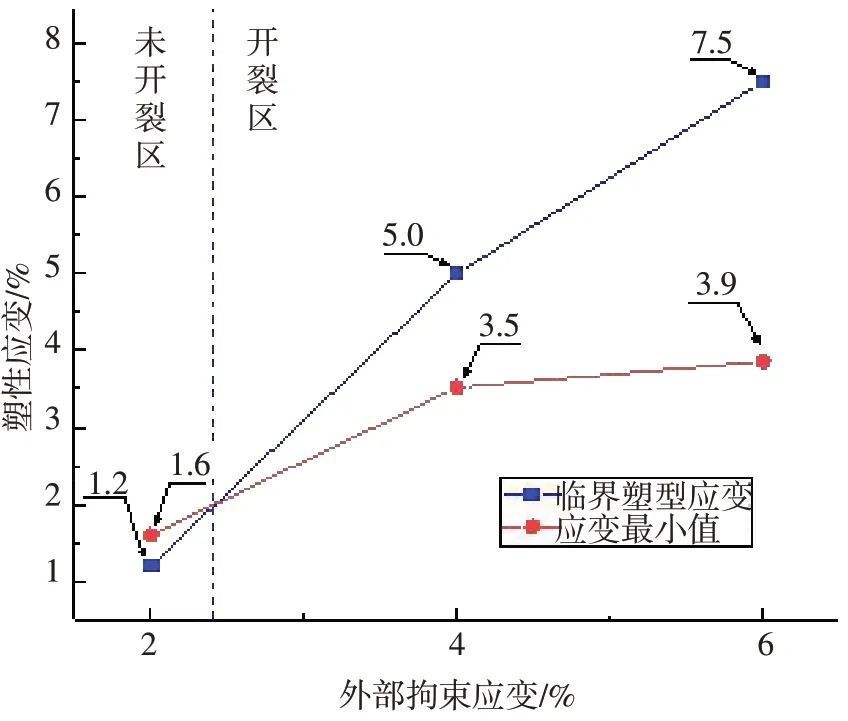

不同拘束应变下的最小应变与临界应变的关系如图7所示。可以看出,拘束应变为2%时对应的的临界应变为1.2%,而焊缝区域的应变最小值为1.6%,高于临界应变,因而在此拘束应变下不会开裂;拘束应变为4%时的临界应变和最小应变值分别为5.0%和7.5%。临界应变值均大于最小应变值,因此会发生开裂。同时,可调拘束实验中拘束应变为2%和4%对应的结果表明,2%拘束应变下试板未出现开裂,4%拘束应变下试板的焊缝区域出现开裂,进一步验证了实验结果。

4 结论

1)拘束应变为4%的试板堆焊层出现裂纹,内因是材料晶界处存在层片状析出物。层片状析出物性能具有方向性,受到较大应力时易开裂。

图7 临界塑性应变及应变最小值对比图

2)外部拘束应变为2%时塑性应变区域宽,外部拘束应变为4%时塑性应变区域窄,后者应变峰值高于前者应变峰值。

3)可调拘束的实验和数值模拟结果表明,临界拘束应变为2%时未开裂,拘束应变为4%时开裂,两者相吻合。