子弹侵彻导电靶板脱胶分析

范广健 卞晓兵

(1.中国人民解放军总参谋部第六十研究所,江苏 南京 210016;2.北京理工大学,北京 100081)

0 引言

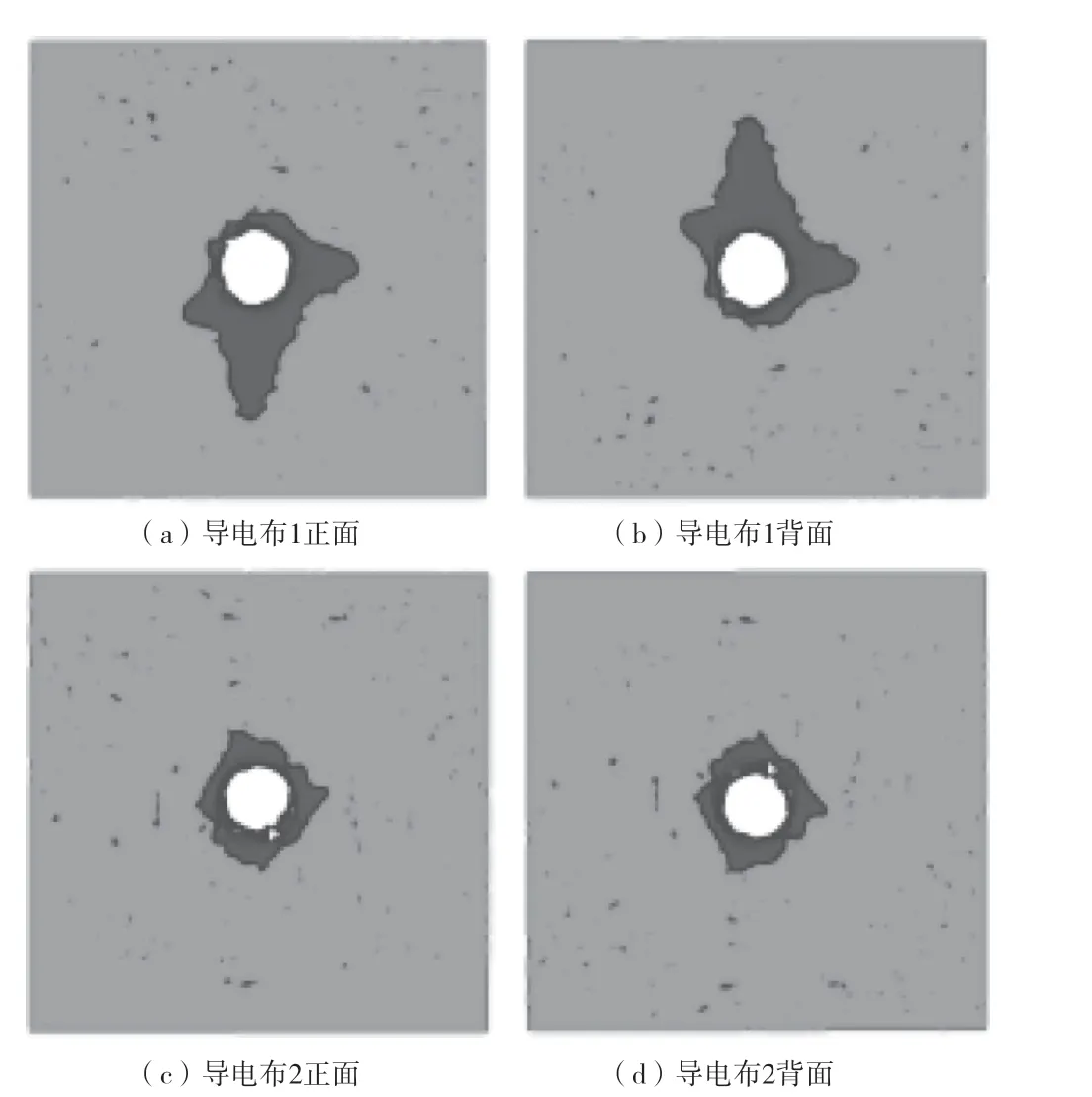

导电靶板是军事训练器材领域比较通用的自动报靶器材,其主要原理是在绝缘材料两面设置导电材料层(如图1所示),当金属弹丸穿透靶板的瞬间,金属弹丸联通2 层导电材料形成回路,检测电路并采集瞬时电压信号,从而实现报靶功能[1]。

图1 导电靶板原理示意图

在工程化实践中,考虑靶板单位面积的受弹能力,一般选择具备质地柔软、弹性较好等特点的材料,绝缘材料可选择工程泡沫或橡胶材料,例如EVA、CR 和PE 等高分子泡棉材料,导电材料一般选择导电泡棉或导电橡胶等材料。绝缘材料和导电材料按照一定的设计进行裁切后,通过胶剂粘贴的方式交错固定在一起。在实际射击时发现,导电靶板被子弹穿透的部位会出现导电材料和绝缘材料分离的现象,对脱胶情况进行仿真和试验,查找造成脱胶的影响因素,从而改进产品和设计工艺,对提高产品寿命、提升训练产品收益具有积极的意义。

1 理论分析

在靶板设计中,绝缘材料是厚度为5 mm~6 mm 的泡棉材料,导电材料是厚度为0.1 mm 的导电布,因此,在进行力学失效分析时,可以忽略导电材料对整体的力学影响。黏接剂失效的本质是被黏接物之间拉伸应力超出黏接剂的抗拉强度,从而造成黏接剂丧失粘接机能,因此,需要分析弹丸穿透靶板交接部分时的应力情况(如图2 所示)。

图2 弹丸穿透靶板示意图

该导电靶板适用的弹丸为95 自动步枪弹丸,其弹头属于尖头弹,尖头弹丸对靶板的侵彻主要以挤压破坏为主[2],在弹丸侵彻穿透第一层绝缘材料后,第一层绝缘材料开始回弹;同时,弹丸开始对第二层绝缘材料进行侵彻。因此,在弹丸穿透的瞬间,第一层绝缘材料和第二层材料之间的黏接剂受到2 层靶板之间的拉伸应力,且由于2 个绝缘材料的形变程度不同,因此黏接剂还受到少量的切向剪切应力。在该情况下,导致粘接失效的因素如下。

1.1 绝缘材料特性

根据穿甲侵彻理论,在侵彻条件一致的情况下(即弹丸材料和速度等因素相同),靶板抗弹侵蚀的能力主要与靶板材料的强度、靶板材料的密度及弹性模量有关[3]。

1.2 黏接剂抗拉和抗剪切性能

黏接剂的抗拉强度是指被黏接件沿黏接面法线方向抵抗拉伸的能力,抗剪切强度指沿黏接面切线方向抵抗剪切的能力。

根据材料力学工程材料弯曲变形规律,在纯弯曲情况下,弯矩、材料弹性模量和曲率的关系如公式(1)所示。

式中:ρ为材料弯曲变形的曲率半径;M为材料受到的弯矩;E为材料的弹性模量;I为惯性矩。

在子弹射击不同材质的靶板过程中,子弹的速度和冲量是一定的,可以将M看作不变量;I与材料的截面形状和面积有关,比较不同材料的靶板时也可以将其看作不变量。由此可知,分析不同材料靶板被子弹射击变形时,其变形曲率半径与材料的弹性模量成正比,即材料弹性模量越大,变形程度越小。

当材料弹性模量较大时,子弹穿透靶板后,材料形变较小,不同层绝缘材料之间的黏接剂主要受前、后板材恢复形变时间差造成的拉伸应力;当材料弹性模量较小时,子弹穿透靶板后,材料形变较大,不同绝缘材料之间黏接剂主要受前、后板材形变造成的切向剪切应力。因此,不同弹性模量的绝缘材料对黏接剂抗拉伸能力和抗剪切能力的要求也不相同。

2 主要思路

该文考虑靶板材料的强度、密度和弹性模量以及黏接剂的抗拉强度和抗剪切等因素,通过有限元动力分析软件ANSYS/LS-DYNA 建立仿真模型,研究靶板材料性能和黏接剂粘接性能对靶板粘接效能的影响,再根据仿真结果有针对性地进行射击试验,以验证仿真结果。

3 仿真分析

3.1 仿真模型建立

弹丸的几何模型采用95 自动步枪子弹模型,该模型内有钢芯,子弹外形尺寸与实弹弹头一致,弹丸总体质量为4.8 g;靶板的几何模型采用3 层绝缘材料,绝缘材料与绝缘材料之间粘接导电布。具体的几何模型如图3 所示。

图3 几何模型示意

设初始体积为V0,体积应变(Volumetric strain)如公式(2)所示。

式中:εV为体积应变,反映材料在受外部应力情况下单位体积的改变量;V0为材料的初始体积,即受应力之前的体积;V为应变体积,即材料受到外部应力的体积,在该文中是泡沫材料受外部应力压缩后的体积。

绝缘泡棉的材料分别采用3 种不同的具备可压缩能力的泡沫材料(crushable foam),分别标记为A 型材料、B 型材料和C 型材料,其主应力和体积应变曲线如图 4 所示。从应力应变曲线可以看出泡棉的硬度从大到小依次为A>B>C。

图4 泡沫材料的体积应变与主应力关系

子弹设置为刚体,所有的材料模型参数设置见表1。

表1 材料基本参数

可分离的判定条件如公式(3)所示。

在实际仿真中,按照胶黏的强度大小设置许用的正应力和切应力极限均为1。为减少模型仿真的计算量,防止应力波在边界处反射对结果造成一定影响,在靶板的边界处设置透射边界条件。

子弹的速度为800 m/s,子弹的转速为300 r/s。

3.2 仿真结果分析

根据上述仿真条件,使用ANSYS/LS-DYNA 进行分析,分析结果中浅色表示未分离,深色表示已经分离。

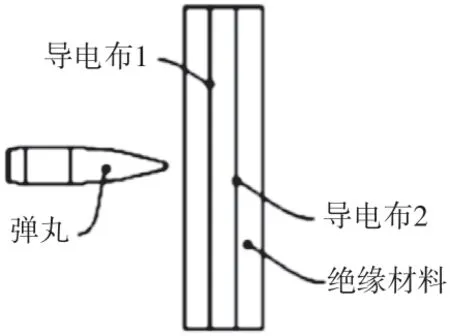

A 泡沫材料的导电布在子弹冲击下的破坏及分离情况如图5~图7 所示,当胶的抗拉强度为1 MPa、剪切强度为0.5 MPa 时,与其他条件相比,导电布与导电泡棉出现了较为明显的分离现象。

图5 A 泡沫材料(胶抗拉强度为5 MPa,剪切强度为2.5 MPa)

图6 A 泡沫材料(胶抗拉强度为3 MPa,剪切强度为1.5 MPa)

图7 A 泡沫材料(胶抗拉强度为1 MPa,剪切强度为0.5 MPa)

B 泡沫材料的导电布在子弹冲击下的破坏及分离情况如图8~图10 所示,当胶的抗拉强度为1 MPa、剪切强度为0.5MPa 时,与其他条件相比,导电布与导电泡棉出现了较为明显的分离现象。

图8 B 泡沫材料(胶抗拉强度为5 MPa,剪切强度为2.5 MPa)

图9 B 泡沫材料(胶抗拉强度为3 MPa,剪切强度为1.5 MPa)

图10 B 泡沫材料(胶抗拉强度为1 MPa,剪切强度为0.5 MPa)

C 泡沫材料的导电布在子弹冲击下的破坏及分离情况如图11~图13 所示,当胶的抗拉强度为1 MPa、剪切强度为0.5 MPa 时,与其他条件相比,导电布与导电泡棉出现了较为明显的分离现象。

图11 C 泡沫材料(胶抗拉强度为5 MPa,剪切强度为2.5 MPa)

图12 C 泡沫材料(胶抗拉强度为3 MPa,剪切强度为1.5 MPa)

图13 C 泡沫材料(胶抗拉强度为1 MPa,剪切强度为0.5 MPa)

从上述3 类(A、B 和C)靶板仿真结果来看,当黏接剂抗拉强度和抗剪强度提高时,更不容易发生脱胶现象,与理论分析结果和直观感受一致。

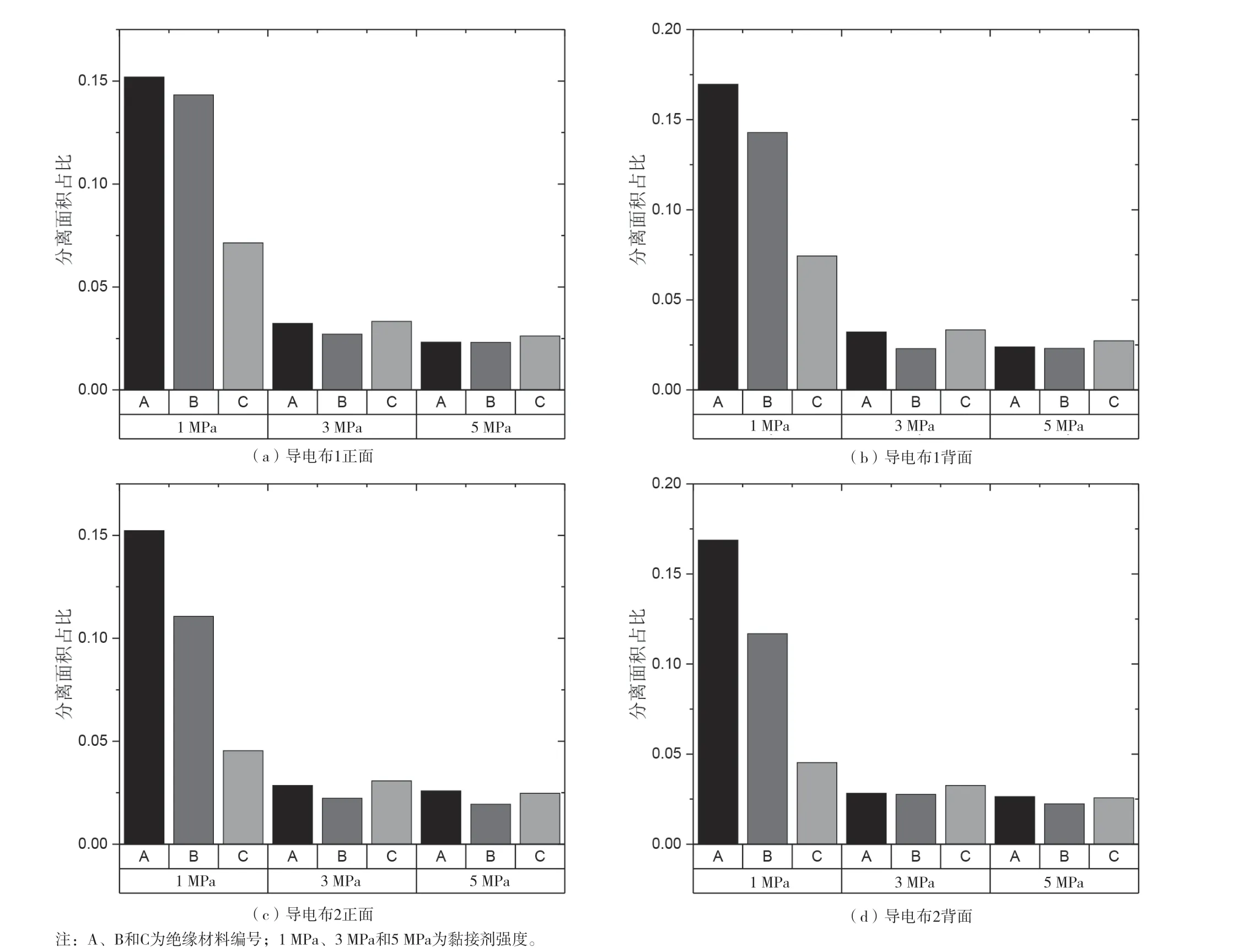

利用MATLAB 对破坏面积进行灰度处理,提取破坏面积的占比数据,其破坏面积占例如图14 所示。

图14 不同材料和不同黏接剂性能脱胶面统计

从上述结果可知,泡沫材料的弹性模量越大,则出现脱胶分离的情况越明显,说明靶板本身形变量较小时,对黏接剂抗拉伸性能的要求更高,但是当黏接剂抗拉伸材料性能超过3 MPa 时,绝缘材料的性能对脱胶影响较小。当导电布与泡沫的分离面积小于3%时,导电布与泡沫不分离。当胶黏强度大于3 MPa 时,泡沫与靶板之间不分离。

4 试验结果分析

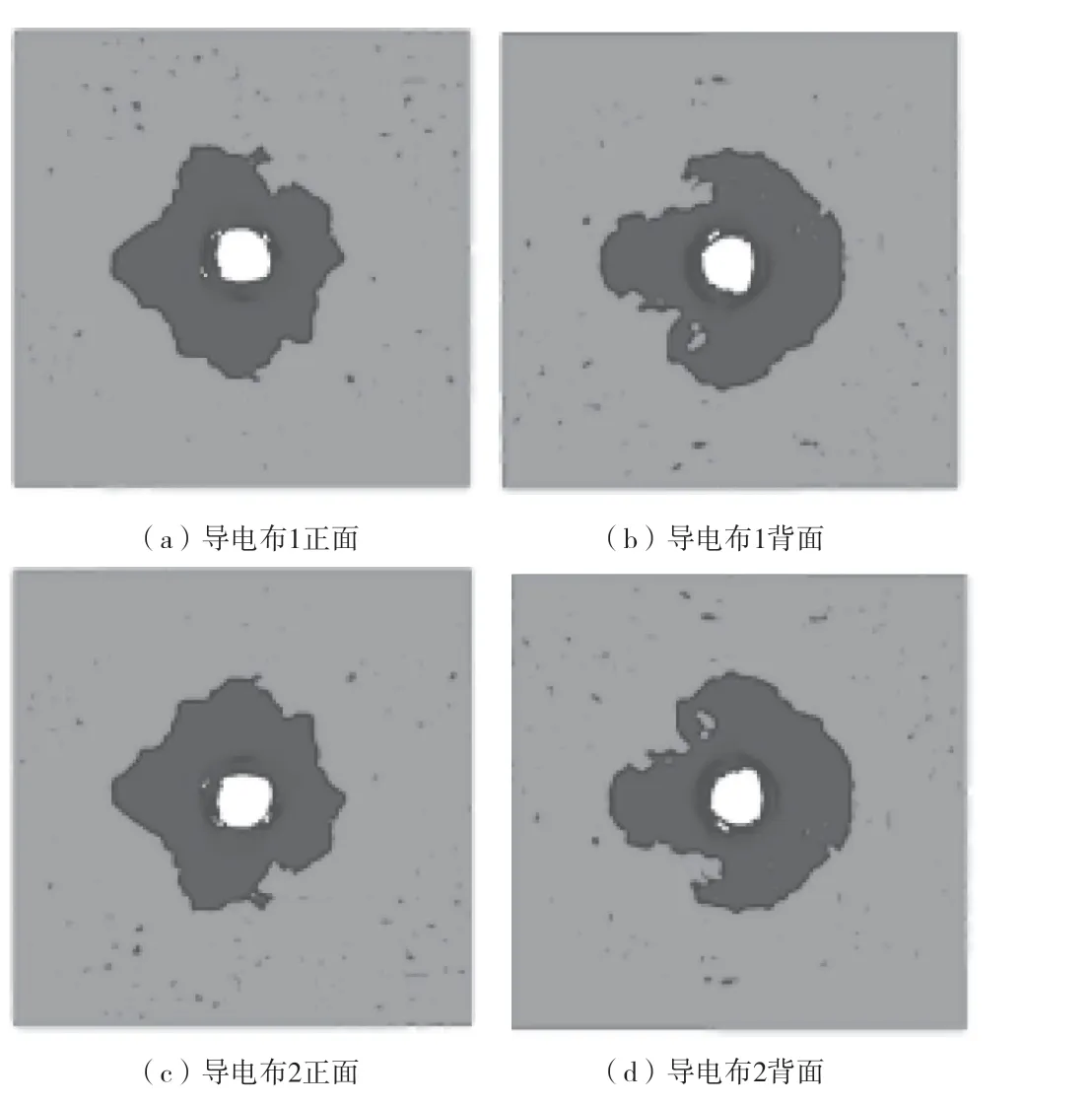

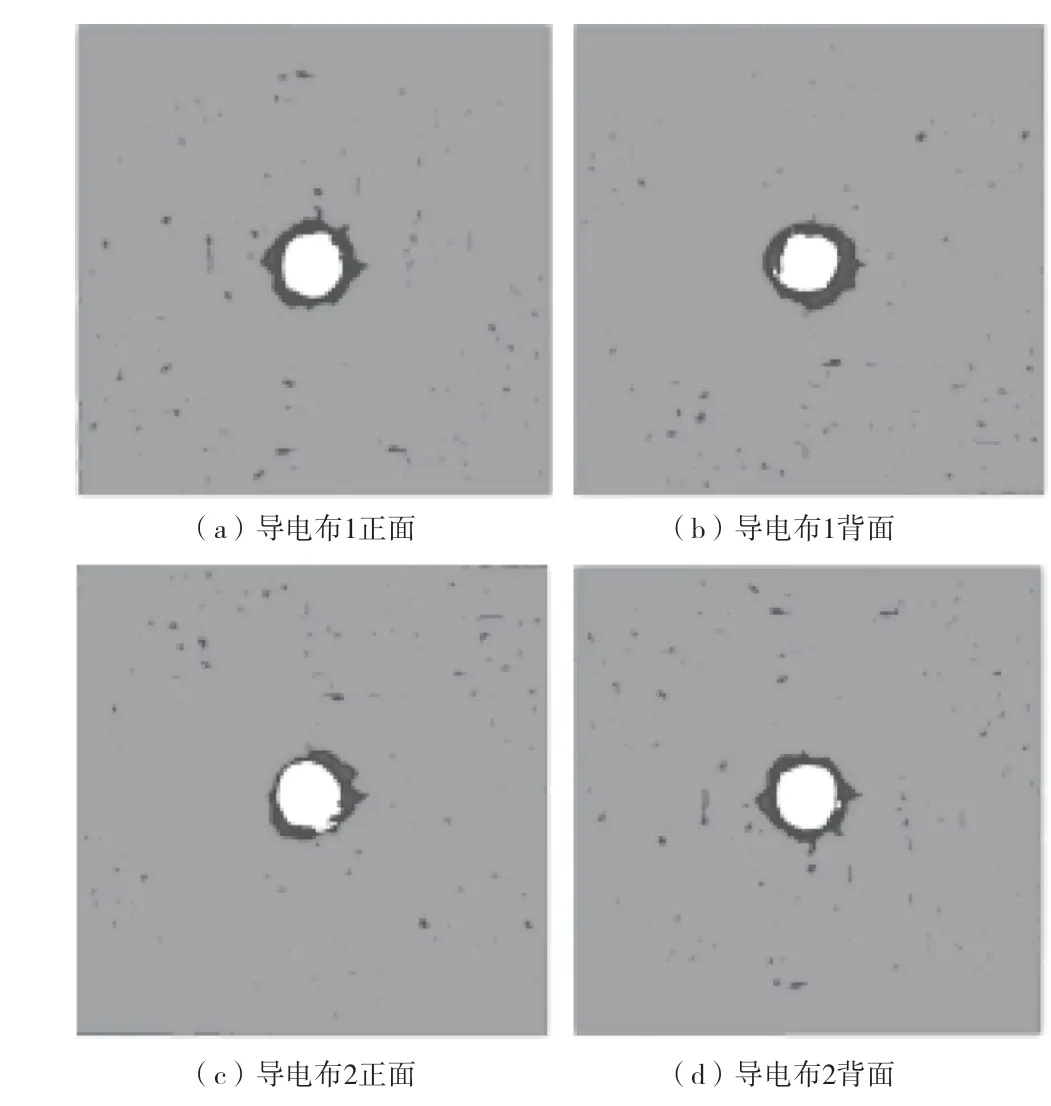

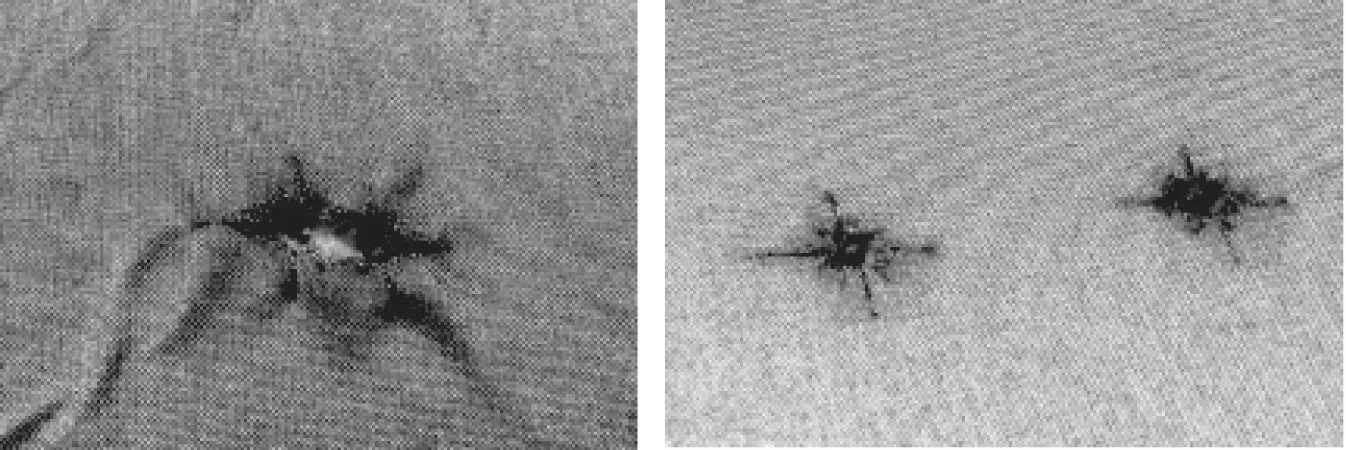

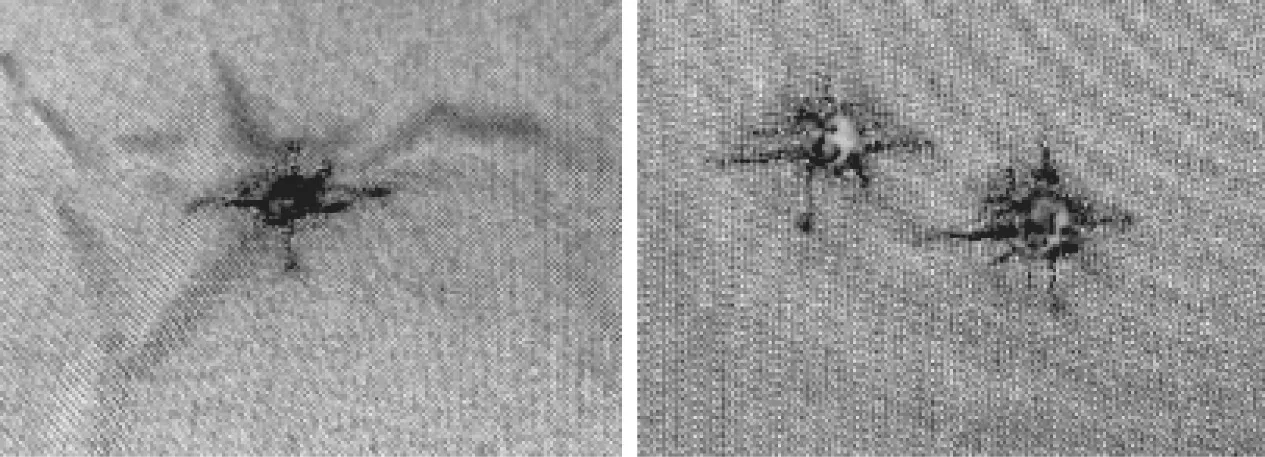

根据上述仿真结果制作2 组对照试验样品,采用相同的黏接剂和不同强度的绝缘材料制作第一组试验样品;采用相同强度的绝缘材料和不同黏接强度的黏接剂制作第二组试验样品,实弹射击结果如图15~图16 所示。

图15 相同黏接剂、不同强度泡沫材料的试验结果

图16 相同泡沫材料、不同黏性黏接剂的试验结果

试验结果与仿真结果基本一致,当黏接性能相同时,采用强度更高的绝缘材料,导电布与绝缘材料更易脱离;当材料均相同时,黏接剂黏接性能越弱,导电布与绝缘材料更易脱离。

5 结语

该文对子弹冲击导电靶板后造成的绝缘材料与导电布的分离情况进行仿真,为选择导电靶板泡棉、导电布以及胶黏强度的问题提供了有效的参考。得到的结论如下:1) 当泡沫靶板强度相同时,胶黏强度越高越不容易分离。当胶黏强度大于3 MPa 时,靶板与导电布不存在分离的情况。2) 当胶黏强度相同时,绝缘材料强度越大,其越容易分离。

实际射击试验结果与仿真结果基本一致,但是在实际选择材料的过程中,黏接剂的胶黏性能过大会导致黏接剂裹覆在弹丸上,影响导电接触效果;绝缘材料强度和密度过小会导致材料质地稀疏,影响靶板的使用寿命。因此,在工程应用中实际材料的选择还需要综合考虑其他因素的影响。