基于CFD动网格优化快速锻造机补液模型研究

王欲进,柳 渊,韩贺永

(1.太原学院 机械工程系,山西 太原 030032;2.太原科技大学 机械工程学院,山西 太原 030024)

引言

近年来,随着汽车工业的飞速发展,对于车轴、齿轮等关键性部位的加工工艺要求大幅提高。但是锻造加工工艺不完善及锻造设备存在的缺陷,在生产过程中会导致工件加工精度低甚至出现裂纹等缺陷,严重影响车轴等工件生产进度和质量[1]。快速锻造机作为车轴的主要锻造设备,其在展现快速锻压的优点的时候也同样暴露出其突出的缺点—空化问题。快速锻造机的空化问题造成油缸控制精度降低、冲击振动大、缸的寿命降低等问题,这些问题对外突出的表现之一就是会影响工件的锻压质量、影响工业生产。为了改善这个一直以来都存在的问题,前人做了很多关于空化问题的研究。

快锻机的空化问题即由于高速的流体冲激摩擦会在液体中形成众多的空穴或者气泡,大量的空穴聚集在油缸会导致油缸控制精度降低、降低工作效率,气泡破裂会释放高温、高压、放电、发光和激震波等,严重影响了液压系统的寿命。杜学文等[2]对流体中气泡做了深入的研究,发现气泡溃灭时会产生的高频噪声,其穿透力强、辐射范围广,具有很强的破坏性,为了有效的改善气泡的影响,其团队采用二级分压原理对阀口进行设计,有效达到减少气穴的目的。韩贺永[3-4]及其团队,通过分析新型液压双边滚剪切机的非线性系统稳定性和对其数学模型稳定性分析,得到流体中的气泡是影响液压系统稳定性的重要因素。张玉瑛[5]设计了喷油螺杆压缩机油气分离器及滤芯,能够有效降低液压油中的含气量,大大减少了气泡的数量。HAN Mingxing等[6]利用Fluent模拟得出了重要结论,阀内部的流场特性以及流动力与气蚀之间是有相关性的。SANDEEP M等[7]研究流动装置中气穴现象引起的潜在侵蚀区域的数值预测,得出了合理的空化算法。莫焘等[8]得出压力下降会产生气穴。OSHIMA[9]对不同的大规格直径碟形阀的空化流进行了试验研究,发现在涡旋中心有空化现象,并且对于不同碟形阀其初生空化系数基本是恒定的。MARTIN等[10]对大流量方向控制阀的空化进行了研究,给出了空化系数与雷诺系数之间的关系,并且研究了空化、噪声和能量谱之间的关系。刘瑞芳等[11]研究了液压系统空化气蚀的产生机理和影响因素,提出了液压系统减小气蚀空化的措施。孔祥森等[12]在锻造液压机流控领域做的一些探索性工作,为重型装备的绿色化和智能化发展提供指导。王银等[13]利用Fluent中混合模型(Mixture)及标准k-ε湍流模型,对不同阀芯锥角的锥阀进行计算流体动力学(CFD)分析,发现开度对空化程度有直接影响。杨国来等[14]运用PumpLinx在不同转速及吸油口尺寸进行了仿真,发现空化极大的影响了吸油口的流量稳定性。郑智剑等[15]采用数值模拟方法研究液压滑阀内的高压空化流动特性,分析出进口压力越高,节流槽出口处的空化区域和强度越高,空化流动周期性变化的时间越短。彭健等[16]利用Fluent空化模型对不同阀芯结构下的多级降压调节阀进行数值模拟,分析其在相同压力工况下的流量系数和防空化性能,发现多级降压阀芯结构更能改善阀门的空化现象。

快速锻造机滑块下行接触工件后建立压力缓慢。本研究通过ANSYS建立快速补液装置的模型,Fluent 15.0软件进行计算仿真和数值分析,研究了快速锻造机补液装置的进口压力和滑块下行速度对于补液流速和空化量的影响。本研究将为快速锻造机补液装置的设计和应用提供指导,既可增加补液速度,又可减少空化量。

1 数学模型的建立

1.1 瞬时流动模型

瞬间位置流动模型是本研究的研究对象,设滑块瞬间位置流动模型为:

s=vΔt

(1)

式中,s—— 滑块位移,mm

v—— 滑块下行速度,m/s

Δt—— 滑块下行时间,s

1.2 混合物模型

现在工业使用的液压油都混有空气,以及本研究的液压油空化量的问题,用到了液态和气态两相,所以选用两相流动模型。液压油为主相流,空气为次相流。混合模型方程为:

(2)

式中,δij为Kronecker符号。

当i=j时,δij=1。

混合物的密度ρ和黏度μ为 :

ρ=αρv+(1-α)ρl

(3)

μ=αμv+(1-α)μl

(4)

式中,ρv—— 气体密度

ρl—— 液体密度

μv—— 气体动力黏度

μl—— 气体体积分数

由式(3)、式(4)可得:

(5)

式中,f—— 气体质量分数

2 仿真模型的分析

2.1 仿真模型的建立

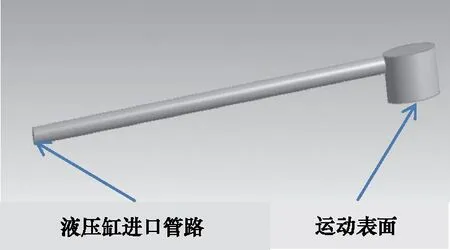

根据工程中实际情况,为了便于模型建立及减少仿真计算量,将充液罐或蓄能器的补液压力转移到液压缸管路进口处,设备如图1所示。为了便于建立液压缸及相连管路的仿真,故将其简化为如图2所示的模型,仅表示液压缸控制阀块之后的液压部分。

图2 仿真模型

2.2 动网格的划分

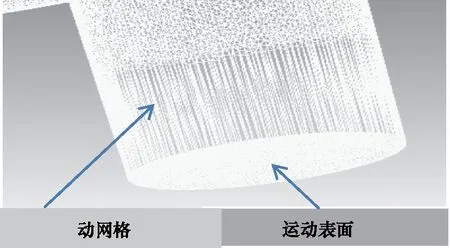

将管路进口压力和滑块下行速度独立控制,可以使仿真更加接近实际应用,所以采用Smoothing和Remeshing划分动网格,利用2.5D模型重构3D区域中的网格,将滑块运动的区域通过运动面划分为动网格,实现管路进口压力和滑块下行速度独立控制如图3所示。

图3 动网格

2.3 CFD模型及参数

用Fluent15.0软件进行计算,必须定义工作介质、湍流模型、边界条件和求解器等,如表1所示。在此研究过程中,滑块运行的速度分别设定为50,200,400 mm/s,充液管路进口压力设定为0.8,5,10 MPa。采用simple算法求解。

表1 CFD 仿真设置

3 仿真参数分析

3.1 进口压力及滑块下行速度对流量的影响

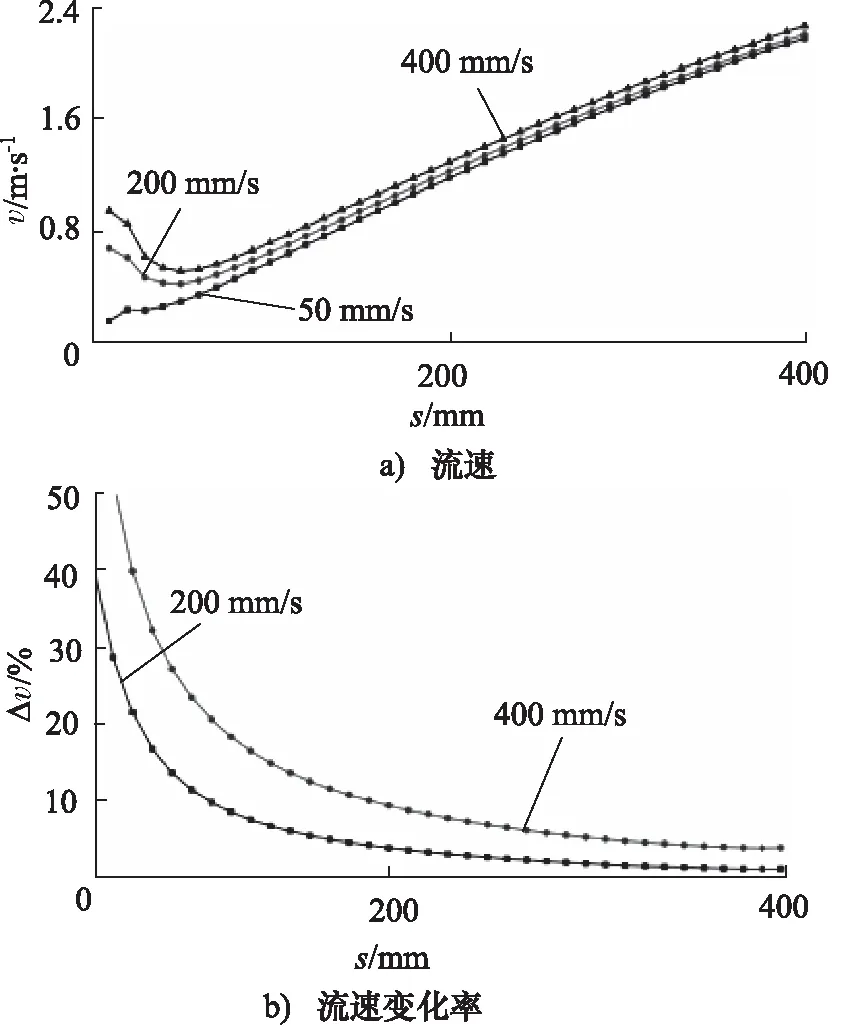

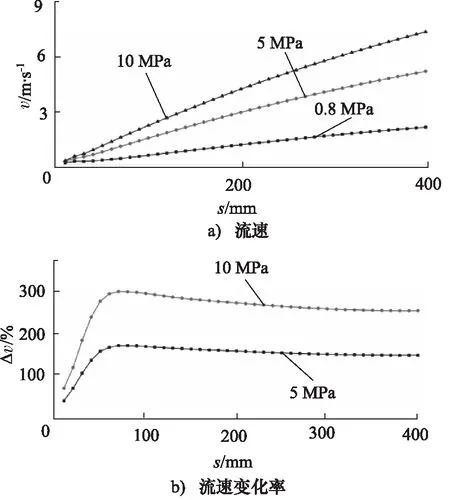

当快速锻造机补液装置的进口压力一定时,不同的滑块速度会对补液装置的流量以及补液的速度有一定的影响。当进口压力为0.8,5,10 MPa时,滑块不同速度下液压油的流速以及流速的变化率,如图4~图6所示。当不同进口压力下,滑块速度为50 mm/s时,不同进口压力下液压油的流速以及流速的变化率,如图7所示。

图4 0.8 MPa时液压油的流速及流速的增加率

图5 5 MPa时液压油的流速及流速的增加率

如图4~图6所示,在同样的进口压力下,增加滑块速度后,在同一位置,流速随着滑块速度的增大而增大。在400 mm位移处,进口压力分别为0.8, 5, 10 MPa 时,滑块速度在400, 200, 50 mm/s的流速变化率分别为4.07%, 0.36%, 0.15%,仿真数据表明进口压力增大时,可以减小滑块不同速度之间流速的变化率。如图7所示,当进口压力增加后,在同一位移处,进口压力越大,滑块的速度也就越大,且滑块的速度增加明显。进口压力从0.8 MPa 增加到10 MPa时的流量变化率变化接近300%,所以增加进口压力可以大大增加液压缸的补液速度,减少补液时间。

图6 10 MPa时液压油的流速及流速的增加率

图7 50 mm/s时液压油流速及流速的增加率

3.2 进口压力及滑块下行速度对气泡量的影响

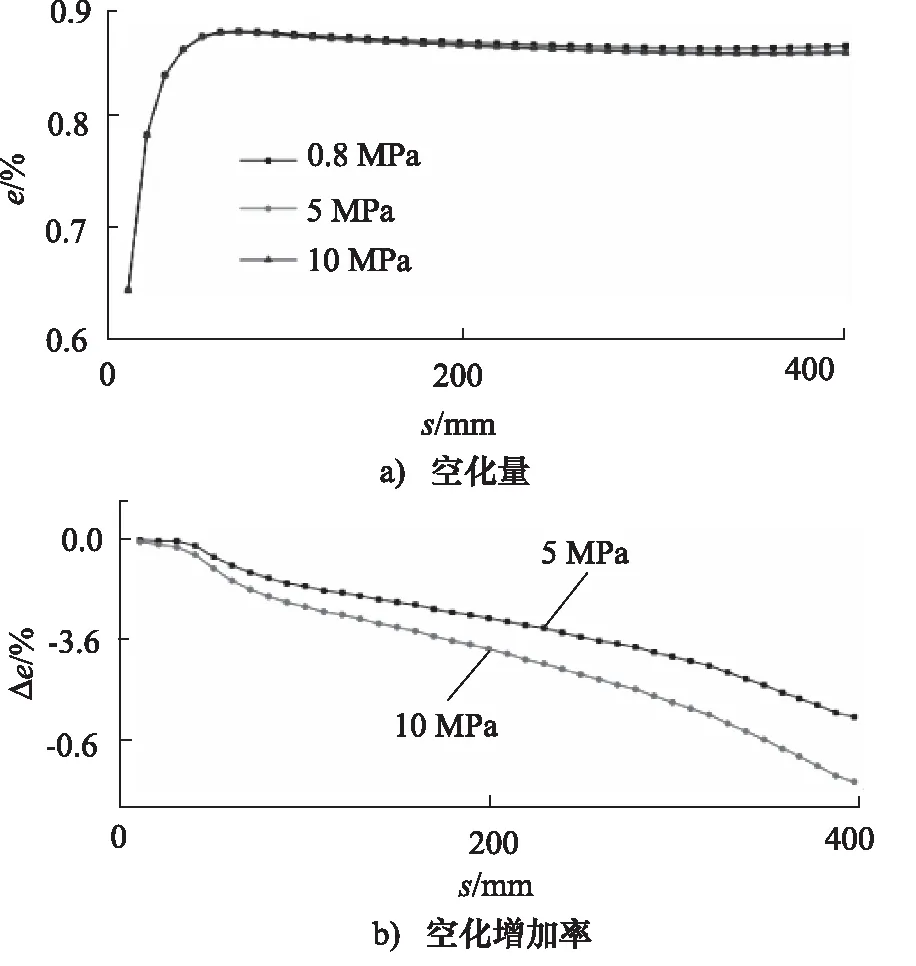

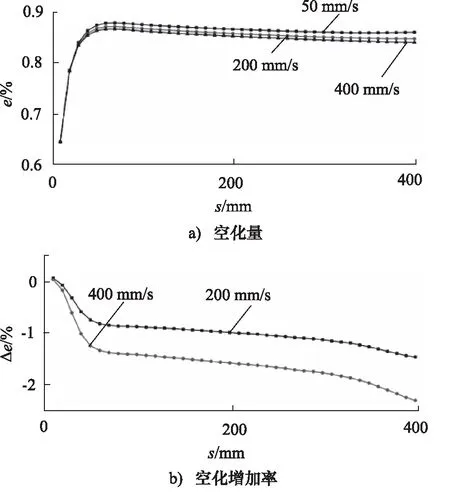

快速锻造机在运行过程中,液压油中气泡含量会严重影响控制精度以及液压缸的使用寿命,所以降低空化量是非常重要的。以下进行两种方式的研究:当进口压力为10 MPa,滑块在不同速度下的空化量如图8所示;当滑块速度为50 mm/s时,不同压力下的空化量如图9所示。

图9 不同压力下的空化量及空化增加率

如图8所示,当压力在10 MPa时,空化量e随着滑块速度的降低而增加。滑块速度为400 mm/s的空化量比50 mm/s空化量降低2.4%,所以降低滑块速度有利于减少空化量从而增加控制精度。

图8 10 MPa时的空化量及空化增加率

如图9所示,对速度为50 mm/s进行分析,空化量随着进口压力的增加而减小。当进口压力增加时空化量会减少,进口压力为10 MPa时的空化量比进口压力为0.8 MPa的空化量减少0.72%。

4 结论

研究液压缸充液管道进口压力和滑块下行速度对液压缸补液速度和液压油空化量的影响,将现场实际情况转化为仿真模型,使用三维动网格进行研究,实现管路进口压力和滑块下行速度分别独立控制,选择三组不同进口压力和滑块下行速度的多组数据进行对比研究,将采集的流速、流速变化率和空化量、空化量变化率绘制成曲线对比分析,得出以下结论:

(1)将液压缸充液管路进口压力从0.8 MPa增加到10 MPa时,补液流速最大可提高300%。不同滑块下行速度引起的流速差异越来越小,同时空化量可减少0.72%。在快速锻造机工作过程中,有利于提高液压缸的补液速度,降低建压时间;

(2)在快速锻造机工作过程,空化量随着滑块下行速度的减小而减小,速度从400 mm/s降低到50 mm/s,空化量可减少2.3%,所以降低滑块速度有利于减少空化量从而增加控制精度;

(3)利用大流量插装阀控制高压蓄能器替代单向阀控制低压充液罐补液,可以增加补液速度,降低空化量,提高了快速锻造机的控制精度,减少液压缸的气蚀,增加了液压缸的使用寿命。