挖掘机工作装置负载口独立控制系统节能特性研究

刘凯磊,李 宇,康绍鹏,丁 力,陶 扬

(江苏理工学院 机械工程学院,江苏 常州 213001)

引言

挖掘机是一种用铲斗挖掘土壤、煤、泥沙以及经过预松后的岩石等物料,并装入运输车辆或卸至堆料场的土方机械。挖掘机在建筑工地、园林绿化、城市建设、农田使用、管道开挖等领域应用广泛[1]。

挖掘机液压系统普遍采用的是负载敏感系统,所谓负载敏感系统是一种感受系统压力-流量需求,且仅提供所需求流量和压力的液压系统[2-3]。负载敏感系统的主控制阀是1个三位五通换向阀,由于其进、出节流边的机械固联,在进口节流的同时,出口同时节流,因而造成了重复的节流损失,进而使得系统能耗大、效率低[4]。

为了克服由1根阀芯造成的重复节流损失,出现了利用2个或多个阀进行组合来控制液压执行器的负载口独立控制技术[5]。国内外学者对其节能控制[6]、轨迹跟踪[7]、主被动控制[8]、泵阀联控等进行了研究,取得了一定成果。

因此,结合负载口独立控制技术,以挖掘机工作装置为例,设计挖掘机工作装置负载口独立控制系统,并对其节能特性进行理论分析,同时采用ADAMS和AMESim构建挖掘机工作装置的负载口独立控制系统和负载敏感系统联合仿真模型[9-11],并对两种系统在典型工况进行仿真分析,研究挖掘机负载口独立控制系统的节能特性,从而为后续试验研究提供理论依据。

1 挖掘机工作装置负载口独立控制系统设计

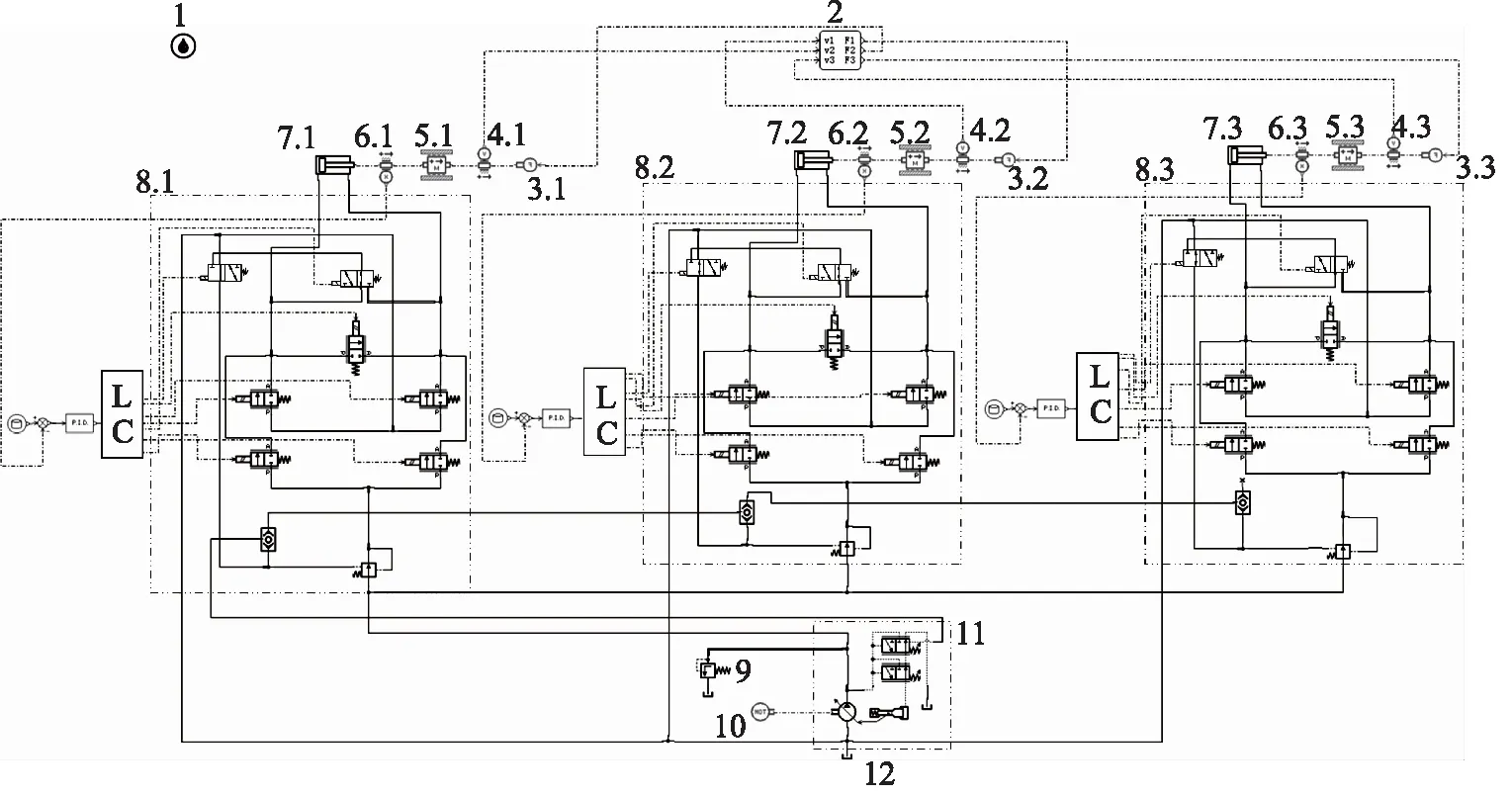

挖掘机工作装置包括动臂、斗杆和铲斗3个机构,每个机构均由液压缸驱动,3个工作机构可以单独动作,也可以同时动作。针对动臂液压缸、斗杆液压缸和铲斗液压缸的动作需求,结合液压差补偿方法,设计挖掘机工作装置负载口独立控制系统,如图1所示。

从图1中可以看出,控制动臂液压缸1、斗杆液压缸2和铲斗液压缸3的负载口独立控制阀组4.1~4.3的原理相同,3个负载口独立控制阀组之间的供油口P、回油口T和负载敏感口LS相连,供油口P、负载敏感口LS分别与负载敏感变量泵9的出油口P、控制油口X相连,回油口T与油箱11相连,发动机10带动负载敏感变量泵9,从而为系统提供动力。负载口独立控制阀组4由5个二位二通电液比例阀作为主控制阀,2个二位三通电磁换向阀和1个梭阀作为负载反馈控制阀组,压力补偿器用于调节主控制阀的压差。以负载口独立控制阀4.1为例,说明其工作原理,假设动臂液压缸1的活塞杆伸出时,则调节二位二通电液比例阀6.4和6.2,可以实现液压油从P口进入,然后通过压力补偿器7.1、二位二通电液比例阀6.4进入动臂液压缸1的无杆腔,从而推动动臂液压缸1的活塞杆运动,同时,液压油从有杆腔流出,经二位二通电液比例阀6.2流回油箱11;当动臂液压缸1的活塞缩回时,其原理与伸出相似,所不同的是调节的是二位二通电液比例阀6.5和6.3;当动臂液压缸1出现主动型负载工况时,调节二位二通电液比例阀6.1可以实现流量再生功能,从而将无杆腔的油液引入有杆腔,从而实现节能。

1.动臂液压缸 2.斗杆液压缸 3.铲斗液压缸 4.负载口独立控制阀组 5.二位三通电磁换向阀 6.二位二通电液比例阀 7.压力补偿器 8.梭阀 9.负载敏感变量泵 10.发动机 11.油箱

2 阀口开启特性分析

如图1所示的挖掘机工作装置负载口独立控制系统,由发动机10带动负载敏感变量泵9产生动力,因此,负载敏感变量泵9的输出功率可以作为系统能耗判断参数。

负载敏感变量泵9的输出功率可以表示为:

P=ps(Q1+Q2+Q3)

(1)

式中,P—— 泵的输出功率

ps—— 泵的输出压力

Q1—— 动臂液压缸流量

Q2—— 斗杆液压缸流量

Q3—— 铲斗液压缸流量

从式(1)可以看出,若想实现节能,则必须减小泵的输出压力ps或流量Q1,Q2,Q3之和,然而流量Q1,Q2,Q3取决于3个液压缸的速度,由工况需求决定,无法减小,因此,减小负载敏感变量泵9的输出压力ps可以实现节能。

节能效率可以表示为:

(2)

式中,η—— 节能效率

P2—— 新型系统泵源的输出功率

图1所示的负载口独立控制系统与传统的负载敏感系统相似,所不同的是主控制阀采用了负载口独立控制阀组4,因此,以动臂液压缸控制油路为例进行阀口开启特性分析,并将其简化,如图2所示。

图2 动臂液压缸控制油路简化原理图

图2中,ps为压力补偿器7.1的输出压力;p0为油箱11压力;pa,pb分别为动臂液压缸无杆腔压力和有杆腔压力;Qa,Qb分别为为动臂液压缸无杆腔流量和有杆腔流量;Aa,Ab分别为动臂液压缸无杆腔面积和有杆腔面积;v为动臂液压缸活塞杆速度;F为负载力。

由图2所示的简化原理图可以看出,此负载口独立控制系统与传统的负载敏感系统最大的区别在于其进、出口油路分别由二位二通电液比例阀6.4和6.2独立控制,而传统的负载敏感系统由1个根阀芯同时控制着进、出口油路。因此,由负载敏感变量泵9的输出压力ps0到压力补偿器7.1的出口压力ps的压力损失,负载口独立控制系统与传统的负载敏感系统相同,为了分析方便,可以从降低压力补偿器7.1的出口压力ps进行分析。

通过阀6.4的流量可以表示为:

(3)

假设油箱压力p0为0,则通过阀6.2的流量可以表示为:

(4)

式(3)和式(4)中,Cd为流量系数,W为面积梯度,Xv为阀芯的最大位移,Kin为进口控制阀6.4的开口度,Kout为出口控制阀6.2的开口度,ρ为油液密度。

该方法解决了综放工作面上端头三角煤难以采出的问题,只通过改造两个过渡支架,机尾底部三角煤连带运料巷的底煤都可以全部采出,如下图所示:

根据流量连续性方程,通过阀6.4和6.2的流量可以分别表示为:

Qa=Aav

(5)

Qb=Abv

(6)

联立式(3)~式(6),可得:

(7)

Δp=ps-pa

(8)

根据负载力平衡方程,可得:

F=paAa-pbAb

(9)

联立式(7)~式(9),可得:

(10)

由式(10)可以看出,压力补偿器7.1的出口压力ps与μ,R,Δp,F和Aa,Δp由压力补偿器调定,视为常数;无论是动臂液压缸、斗杆液压缸,还是铲斗液压缸,R和Aa均为液压缸的固定参数;负载力F取决于外负载的大小,无法改变;因此,在负载口独立控制系统中,在保证进口控制阀6.4的开口度Kin不变的前提下,尽量减小出口控制阀6.2的开口度Kout,可以减小μ值,进而压力ps,从而减小泵的输出功率。

而对于传统的负载敏感系统来说,μ为进、出口控制阀的开口度面积比,由于进、出口控制阀由1根阀芯控制,当控制阀确定以后,μ仍为常数,不可改变,因此,对于传统负载敏感系统来说,ps仅取决于外负载力F。

3 挖掘机工作装置联合仿真模型

3.1 挖掘机工作装置ADAMS动力学建模

以6 t挖掘机为研究对象,利用三维建模软件Pro/E建立挖掘机工作装置三维模型,并以Parasolid的格式保存,然后将其导入ADAMS中,添加材料、驱动、约束。为每个部件添加材料时,材料均选择steel。添加驱动时,在3个液压缸处添加平移驱动,并修改驱动函数。添加运动副时,液压缸与活塞杆之间为移动副,动臂、斗杆和铲斗之间为转动副,为防止系统过约束,有些转动副用共线约束代替。设置完成的挖掘机工作装置ADAMS动力学模型如图3所示。

图3 挖掘机工作装置ADAMS动力学模型

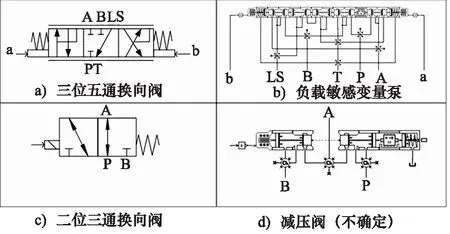

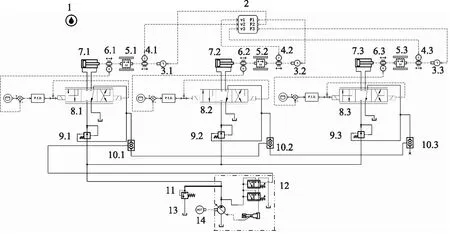

3.2 负载口独立控制系统联合仿真建模

采用液压系统仿真软件AMESim,根据如图1所示的负载口独立控制原理图,选取Hydraulic库、Mechanical库和HCD库中的相关元件,构建负载口独立控制系统AMESim模型[12],如图4所示,二位三通换向阀、减压阀和负载敏感变量泵利用HCD库中的模型构建,如图5所示。

在AMESim和ADAMS的分别对联合仿真接口进行设置,使AMESim向ADAMS输出动臂缸速度v1、斗杆缸速度v2和铲斗缸速度v3,而ADAMS向AMESim反馈动臂缸外负载力F1、斗杆缸外负载力F2和铲斗缸外负载力F3,联合仿真接口设置如图4中所示。

3.3 负载敏感系统联合仿真建模

为了与负载口独立控制系统作对比,同样,采用AMESim建立如图6所示的负载敏感系统AMESim模型,除了控制3个液压缸的三位五通换向阀8与负载口独立控制系统AMESim模型中的负载口独立控制阀组8不一样外,其他元件均相同,三位五通换向阀和二位三通换向阀利用HCD库构建,如图5所示。联合仿真接口2的设置与图4中所示相同。

1.液压油 2.联合仿真接口 3.力传感器 4.速度传感器 5.质量块 6.位移传感器 7.动臂、斗杆和铲斗液压缸 8.负载口独立控制阀组 9.溢流阀 10.发动机 11.负载敏感泵 12.油箱

图5 超级元件模型

1.液压油 2.联合仿真接口 3.力传感器 4.速度传感器 5.质量块 6.位移传感器 7.动臂、斗杆和铲斗液压缸 8.三位五通阀 9.压力补偿器 10.梭阀 11.溢流阀 12.负载敏感变量泵 13.油箱 14.电动机

4 仿真结果对比分析

4.1 参数设置

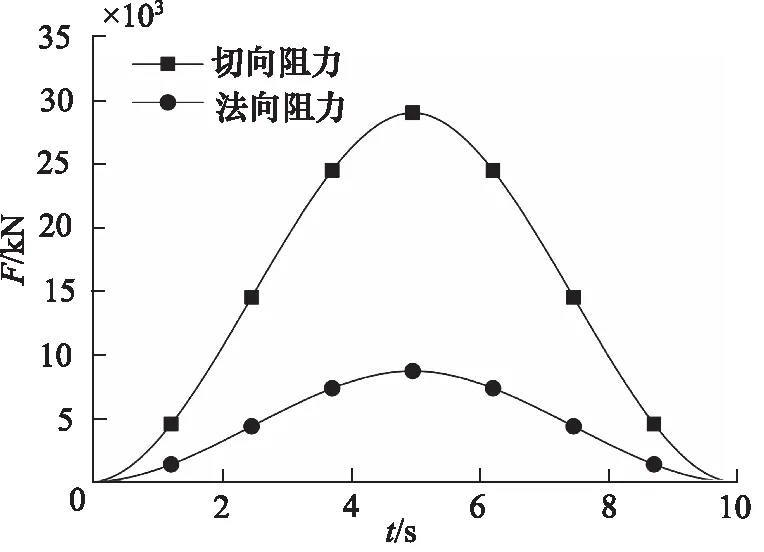

挖掘机的作业工况主要有土壤挖掘、平整土地、切削斜坡、压整地面等,每一种作业工况需要根据实际需求通过单缸动作、双缸联动、三缸联动等实现。以平整土地为例,设置相同的参数,分别对负载口独立控制系统和负载敏感系统进行仿真研究。在铲斗挖掘的过程中,挖掘机铲斗末端受到的力分为切向阻力和法向阻力。

铲斗所受的切向阻力表达式如下:

(11)

式中,C—— 土壤硬度系数

R—— 铲斗切削半径,m

φmax—— 铲斗总转角,(°)

φ—— 瞬时转角,(°)

B—— 切削刃宽度影响系数,m

A—— 切削角变化影响系数

Z—— 斗齿影响系数

X—— 斗侧壁厚度影响系数

D—— 切削刃挤压土壤的力,N

根据上述表达式可求出铲斗挖掘工况中最大切向阻力为28700 N,法向挖掘阻力为切向挖掘阻力的0.3倍。

在ADAMS中分别对两种系统进行加载,加载力如图7所示。在AMESim仿真模式下,设置系统仿真时长为10 s,时间间隔为0.001 s,AMESim与ADAMS的联合仿真数据交换时间间隔为 0.01 s。铲斗挖掘工况加载力的时间分布为在0~5 s切向阻力和挖掘阻力一起加载到最大值,在5~10 s切向阻力和挖掘阻力一起减小到0,在联合仿真中,分别设置动臂缸、斗杆缸、铲斗缸的目标位移,通过在AMESim中两种系统的PID参数,使得从ADAMS中反馈的实际位移较好地跟踪目标位移,从而保证能够完成平整土地工况,其他参数保持一致,进行仿真。

图7 挖掘机铲斗加载力示意图

4.2 仿真结果对比分析

AMESim作为主仿真软件,ADAMS作为联合仿真软件,同时在AMESim运行的过程中运行,仿真结束后,可从AMESim中读取两种液压系统的相关参数。

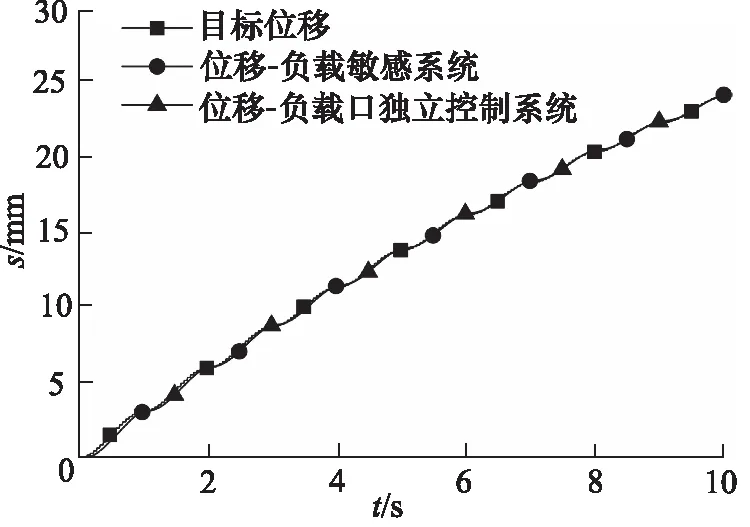

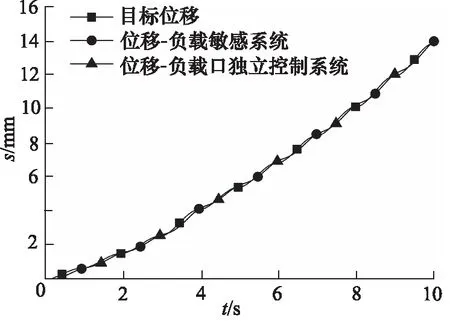

两种系统中动臂缸、斗杆缸、铲斗缸的位移变化曲线,如图8~图10所示。从图8~图10中可以看出,在10 s时间内,负载敏感系统和负载口独立控制系统中,动臂缸、斗杆缸、铲斗缸的实际位移很好地跟踪了目标位移,表明在两种系统均较好地完成了平整土地工况,而且三缸在运行过程中动作一致。

图8 两种系统中动臂缸的实际位移与目标位移对比

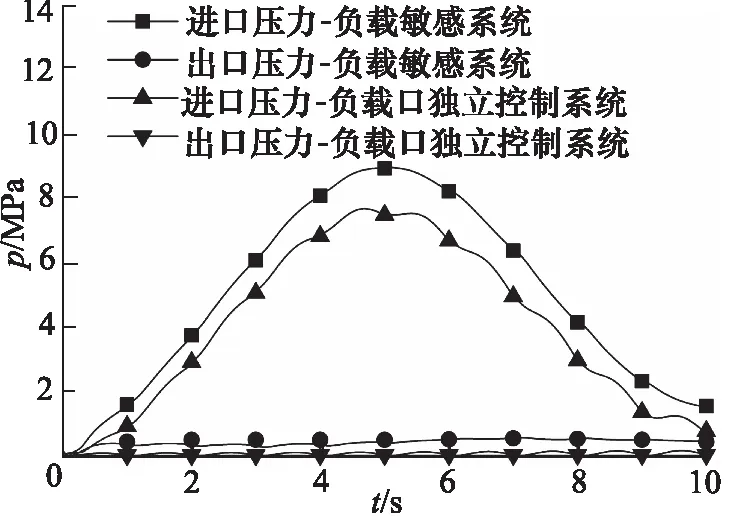

两种系统中动臂缸、斗杆缸、铲斗缸的压力变化曲线,如图11~图13所示。

图9 两种系统中斗杆缸的实际位移与目标位移对比

图10 两种系统中铲斗缸的实际位移与目标位移对比

图11 动臂液压缸压力特性

从图11~图13中可以看出,动臂缸、斗杆缸、铲斗缸的进口压力和出口压力在负载敏感系统中均高于负载口独立控制系统;相比于负载敏感系统,3个缸的出口压力在负载口独立控制系统中均有所降低;根据液压缸输出力计算可知,动臂缸、斗杆缸和铲斗缸在负载敏感系统和负载口独立控制系统基本相同。

图12 斗杆液压缸压力特性

图13 铲斗液压缸压力特性

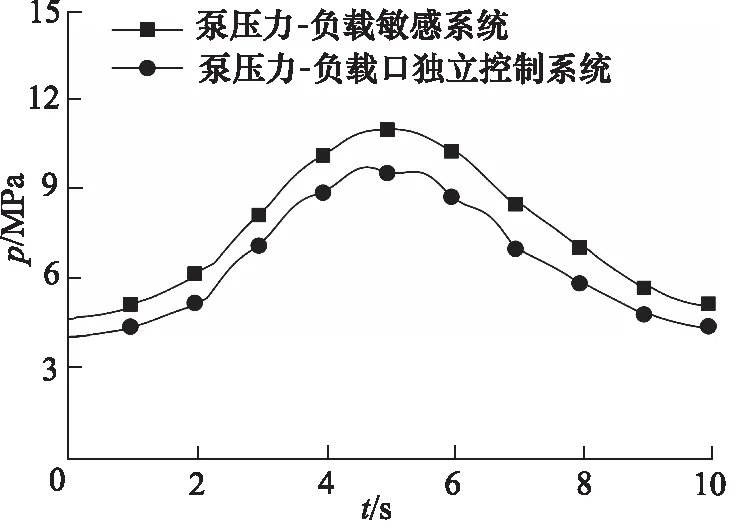

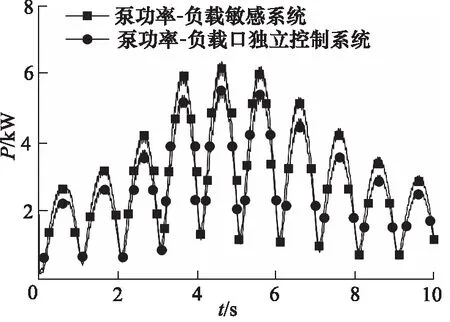

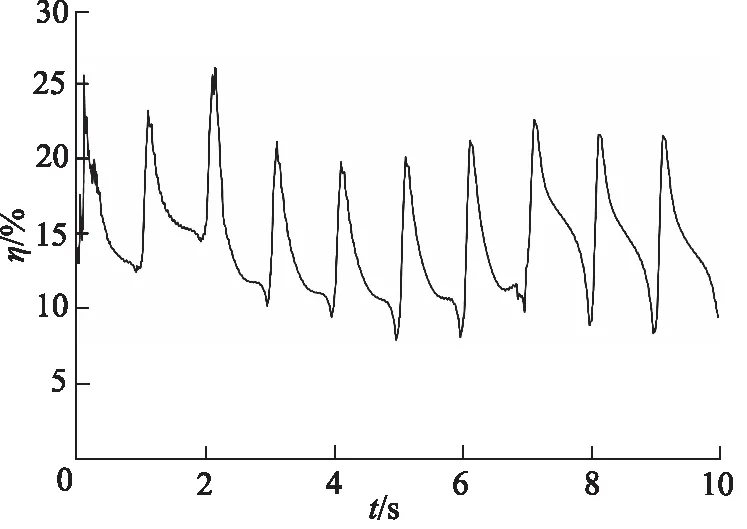

两种系统中泵源流量、泵源压力变化曲线,如图14、图15所示。根据式(1),可计算出泵源功率,如图16所示;根据式(2),可计算出负载口独立控制系统的节能效率,如图17所示。

图14 泵源流量特性

图14表明负载敏感系统和负载口独立控制系统的泵源流量变化趋势一致,数值基本相等;图15、图16表明负载口独立控制系统的泵源压力、输出功率明显低于负载敏感系统;图17表明挖掘机在平整土地作业工况中,负载口独立控制系统的相比于负载敏感系统有较明显的提高,最低节能效率在7.92%,最高节能效率在26.07%,平均节能效率可达14.47%。

图15 泵源压力特性

图16 两种液压系统的泵源输出功率

图17 节能效率

5 结论

挖掘机工作装置的液压系统大多采用负载敏感系统,在负载敏感系统中,利用1个三位五通换向阀同时控制着液压执行器的进、出口油路,在进口节流的同时,出口同时节流,从而造成了多余的节流损失,使得系统能耗大、效率低。为此,结合负载口独立控制技术,采用5个二位二通比例阀作为主控制阀,设计了挖掘机工作装置负载口独立控制系统,利用机械动力学分析软件ADAMS建立了挖掘机工作装置的动力学模型,利用液压系统仿真软件AMESim分别建立了挖掘机的负载敏感系统仿真模型和负载口独立控制系统模型,分别对两种系统在平整土地作业工况进行了联合仿真分析,从仿真分析结果,可以看出两种系统中动臂缸、斗杆缸、铲斗缸的位移变化曲线一致,很好地完成了指定的运动轨迹,在整个作业流程中,负载口独立控制系统的相比于负载敏感系统有较明显的提高,最低节能效率在7.92%,最高节能效率在26.07%,平均节能效率可达14.47%。