采煤工作面旋转开采的研究与应用

李佃飞,丁胜强,史德博

(兖州煤业股份有限公司,山东 济宁272100)

0 引 言

我国多数矿井处于末期阶段,采区剩余边角煤较多,采煤工作面条件越来越复杂,未增大资源回收率,提高采煤效率,减少对接改造工序,减轻职工劳动强度,保障职工安全等,迫切需要旋转开采技术研究与现场应用。

1 旋转开采理论

旋转开采采取机头割通无进尺实心旋转,按1:8 旋转,制定合理方案,通过测量机头搭接,线缝数值等,控制工作面工程质量。回采过程中特别加强机头及运顺顶板支护,来达到顺利回采目的。即确保设备的上窜下滑状态能够得到有效控制,又保证了生产的连续性。同时避免了机头设备搭接带来的频繁靠转载机的工作量。

2 旋转开采设计

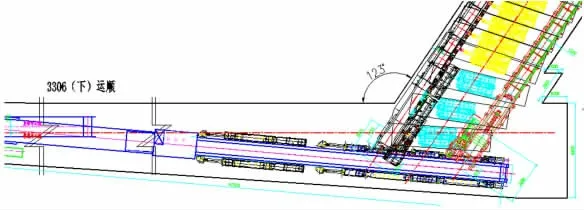

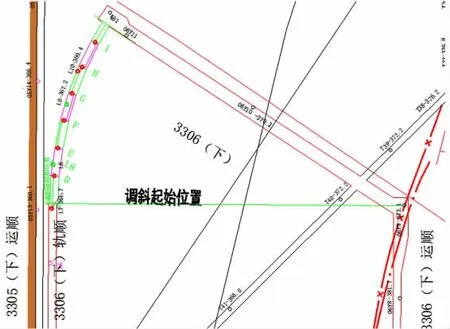

3306 下(下)工作面面长203.6~206m,推进长度151.4~298.4m,储量53.6 万t,平均煤厚8.76m,煤层倾角平均5°,工作面设计为扇形开采,其中运顺超前轨顺115.7m,运顺与切眼夹角123°。运顺切眼-4#开宽布置,切眼处运顺宽度7.3m。为尽量减小设备安装夹角(由123°减小至118°),保证前后部搭接正常,转载机尽量靠非面侧安装,在前部运输机和后部运输机机头正常溜槽处各增加2 节溜槽。机头伸出煤壁4.5m,3 组排头支架均匀布置,3-4#间距1.5m。为保证机尾割通,前部运输机在机尾处多安装一节溜槽。工作面支架与运输机夹角10°夹角安装。轨顺按7 段折线布置,工作面净斜长由切眼206m 至旋转开采结束203.6m。

图1 3306(下)综放工作面设备布置图

图2 3306(下)综放工作面调斜段折线图

3 旋转开采现场应用

3.1 概况

1)旋转回采时间:共计21 天。

2)开始位置:轨顺1#125.7m,运顺1#10m。

3)结束位置:轨顺1#18.45m,运顺1#9.25m。

4)两头进尺:轨顺107.25m,运顺0.75m。

5)总计产量:116 859t。

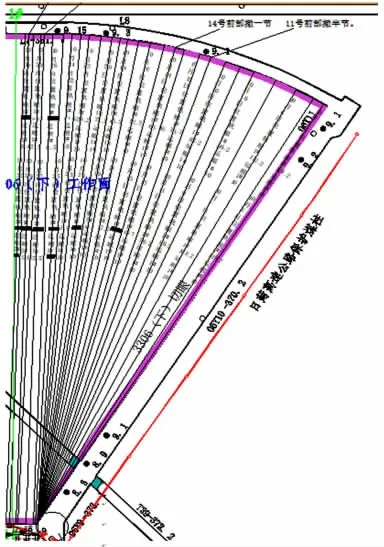

6)机头割通无进尺实心旋转,按1:8 旋转,19个循环已完成,轨顺累计进尺107.25m,运顺累计进尺0.75m。工作面折线布置工作面共缩短2.4m,机头位置未变化,前部运输机在机尾撤除0.75m 溜槽(11 号早班)和1.5m 溜槽(14 号早班)。10.26 夜班开始,工作面机头:机尾调面比例为:1:4,完成4 个循环,机头支架1-15#向机尾靠架子和转载机,1-5#使料推进,为前后部运输机在机头撤除溜槽做准备。至11.1 日夜班开始,工作面平推。10.29 日早班轨顺1#9.45m,运顺1#2.5m,7:00-19:00 挂号,8#前部撤一节,5#后部撤一节溜槽,撤除前前部搭接0.5m,后部搭接1.15m,中班上靠转载机0.8~95m,撤除后前部搭接1.15m,后部搭接1.7m;11.8 日早班轨顺4#7.2m,运顺4#8.55m,早班前部撤一节溜槽,撤除前前部搭接0.55m,后部搭接1.23m,撤完溜槽,上靠转载机0.5~0.9m,撤除后前部搭接1.15m,后部搭接1.7m。11.18 日早班轨顺7#3.45m,运顺7#5m,早班后部机头撤除0.75m 溜槽,撤除前前部搭接1m,后部搭接0.55m,撤完溜槽,上靠转载机0.2m,撤除后前部搭接0.9m,后部搭接1.1m。

图3 调斜进度图

3.2 状态控制

开采过程中机尾进尺按750mm/ 排进行考核,采高控制3.3~3.6m。其中3300 回风通道与工作面切眼贯通于18-21#,结束时贯通于25-28#,老巷高度3.3m,老巷加固采取两排钢带在巷中补打一条锚索,贯通处采取割底0.3~0.5m,确保采高达到要求。在机头侧转载机路加强大断面顶板支护。提前转载机路1-5#顶板联双网,支架排排使工字钢,向机尾靠支架,确保撤除溜槽前1#与小支架间距达到1.6m,为上靠转载机造条件,上靠转载机后,提前在转载机尾至3#位置加宽段施工6 个扣木垛,间距3m;提前在面侧(1-2#)施工10m 钢带锚索加强支护,非面侧(1-3#)施工20m 钢带锚索加强支护。转载机路人行路侧间隔钢带支设单体支柱。

3.3 搭接管控

由于运顺与切眼33°夹角,转载机与前后部运输机33°布置,前部机头前沿与转载机搭接1.4m,前机头减速箱处搭接仅有0.6m 过煤宽度,后部机头亦如此,为防止搭接过宽运输机喝循环炭,采取起高前后部机头,随旋转进行,夹角减小,该现象逐步好转。后部运输机向机尾上窜,采取上靠转载机使前后部搭接合理。

3.4 设备改造

为保证机尾割通,前部运输机在机尾处多安装一节溜槽。工作面支架与运输机夹角15°夹角安装。轨顺按7 段折线布置,工作面净斜长由切眼206m 至旋转开采结束203.6m。机头割通无进尺实心旋转,按1:8 旋转,19 个循环已完成,轨顺累计进尺107.25m,运顺累计进尺0.75m。工作面折线布置工作面共缩短2.4m,机头位置未变化,前部运输机在机尾撤除0.75m 溜槽,旋转完成107.25m 后,工作面机头:机尾调面比例为:1:4,完成4 个循环,机头支架1-15#向机尾靠架子和转载机,1-5#使料推进,为前后部运输机在机头撤除溜槽做准备。分两次相继撤除2 节前部和2 节后部溜槽,同时上靠转载机,保证搭接正常。

3.5 支架状态调整

1)回采时为减少支架旋转度数,支架尽量按轨顺方向安装,安装角度-10°~-11°。旋转时只需旋转23°即可。开始线缝均为-15mm 左右,机头支架未拉移,但是机尾旋转,工程线在旋转,所以线缝变为正值,并且一直在加大,后期机头段支架通过拉移支架向机头靠架子,线缝逐渐减小,直到线缝达到正常。调整支架方向方法:为防止挤架,特别是30-50#挤架,旋转工程中靠架原则:防止不挤架,架间哪里用空间往哪里靠,把支架间隙均匀开,不别断鱼口。前期旋转40m 前支架想机尾侧靠,后期线缝越来越大,支架向机头侧靠。机头侧1-15#支架由于进尺少,基本无进尺,为减少线缝,原地使用单体在支架尾向机尾靠。前后部撤除溜槽前,机头1#与小支架间距达到1.6m,为撤除溜槽做准备。

2)支架旋转方法。旋转开采阶段,支架需要旋转23°,为保证支架旋转的需要。支架的旋转需要在拉移支架时,首先找到支架顶梁间隙大于200mm处支架,采取使用侧护板两人配合拉移支架,当歪斜度大于8°时,使用单体支柱进行调向,从机尾向机头方向拉移支架时,用单体支柱打在支架前梁头处,拉移支架时,将支架前梁向机尾方向调整;从机头向机尾拉移支架时,用单体支柱打在尾梁处,将支架尾梁向机头方向调整。旋转开采过程中,工作面每完成一个循环,工作面需割通刀平推一次,以舒缓支架间的作用力,避免支架之间互相挤架及歪架等问题出现。平推过程中,拉移支架时,需观察支架间的间隙及支架歪斜,并做好统计,分析支架运动趋势和下步拉移支架时调整重点,对架间隙较小或可能挤架段进行重点调整。防止挤架措施:①采煤机司机以两顺槽底板标高为依据,割平工作面,严禁出现低洼或底鼓;②调架:支架工在拉移支架工程中,必须按线拉够量,严禁出现拖后现象;验收员对现场支架歪斜度进行准确测量并记录,支架在拉移过程中必须使用侧护板进行靠架(拉移支架必须2 人同时进行,1 人同步操作邻架侧护板);当歪斜度大于8°时,支架在拉移过程中使用单体支柱打在主顶梁一侧进行靠架;当支架主顶梁间隙超过200mm 时,使用单体支柱打在主顶梁一侧进行靠架;③调框架:在推前部运输机时,应使用机头→机尾单向推溜和带后部方式,从而抵消或减缓运输机向上窜动趋势纠正支架状态。如运输机向机尾方向滑动趋势较为明显,在推溜时使用单体支柱从机尾向机头方向打在支架和运输机连接头处,抵消或减缓上窜趋势。当底座箱宽度(前立柱位置)超过300mm 时,使用单体支柱打在底座箱一侧进行靠架;④移架:禁止单人移架,必须2 人配合,支架自机头开始向机尾拉架,移架过程中使用侧护板向机尾靠架。

4 结束语

3306(下)工作面旋转120m 过程中,工作面支架未出现挤架现象。通过起高前后机头,确保机头架与转载机搭接能够保证出煤空间,又防止运输机喝回煤现象出现。实心旋转前部运输机未移动,未使用单体支柱打前部运输机控制上窜下滑。已提前对机头和转载机尾顶板加固,未对顶板和生产造成影响。通过现场旋转回采成功,保证了生产的持续性,增加了煤炭资源回收率,减轻了职工工作面改造的劳动强度。将为以后的复杂工作面回采提供可靠技术的支撑。